红丹添加剂对铅酸蓄电池性能的影响

2016-11-05王江林周丽蔡晓祥刘孝伟马永泉吴鑫

王江林,周丽,蔡晓祥,刘孝伟,马永泉,吴鑫

(超威电源有限公司,浙江 湖州 313100)

红丹添加剂对铅酸蓄电池性能的影响

王江林,周丽,蔡晓祥,刘孝伟,马永泉,吴鑫

(超威电源有限公司,浙江 湖州 313100)

实验采用了 3 种不同粒径的红丹作为铅酸蓄电池正极添加剂,正极材料中红丹的质量分数为5 %。通过粒径分布测试、理化分析、XRD 测试、CV 测试,以及试验电池的充电接受能力测试、初始容量测试和循环性能测试,研究了红丹添加剂对电池性能的影响。结果表明,正极铅膏中添加较小粒径红丹的试验电池的化成效率、充电接受能力、初始容量和循环性能均最佳。XRD 测试发现,添加最小粒径红丹的正极生板中 3BS 含量以及正极熟板中 β-PbO2含量均最高,且高于未使用红丹添加剂的对照电池。CV 测试发现,添加最小粒径红丹的电极可逆性最高。

铅酸蓄电池;红丹;正极添加剂;初始容量;循环性能;3BS;β-PbO2

0 前言

铅酸蓄电池经过 150 余年的发展,其技术已经比较成熟,虽然出现了锂离子电池、镍氢电池、燃料电池等产品,但是,铅酸蓄电池以其绝对的价格优势和安全性在竞争中屹立不倒[1]。如何提高铅酸蓄电池性能,一般来说,通常有两个途径,一是改善产品配方,二是改进生产工艺。改善产品配方又分为三个方向,即正极添加剂、电解液添加剂和负极添加剂[2]。电池容量通常是受正极制约的,因此使用正极添加剂是改善电池容量更有效的手段[3]。红丹的主要成分为四氧化三铅,其具有的高氧化性特点能够改善正极活性物质的固化效果和化成质量,提高电池性能,所以它是工业生产中常使用的正极添加剂之一[4]。

1 实验

1.1 红丹粒径分析

采用 LS-POP(Ⅵ) 激光粒径分析仪,将一定量的红丹样品加入到焦磷酸钠溶液中,再倒入分析仪中,在去离子水的循环流动下,折射率为 1.8 的条件下对样品进行测试,得出红丹的粒度分布(微米级)。

1.2 试验电池和工作电极的制备

将粒径由小到大的 3 种红丹依次编号为 A、B、C,再分别添加到正极铅膏中使其质量分数均为 5 %,按相同生产工艺制备出试验电池,对应编号也依次为 A、B、C,并且同时制备不使用红丹添加剂的对照电池 D。

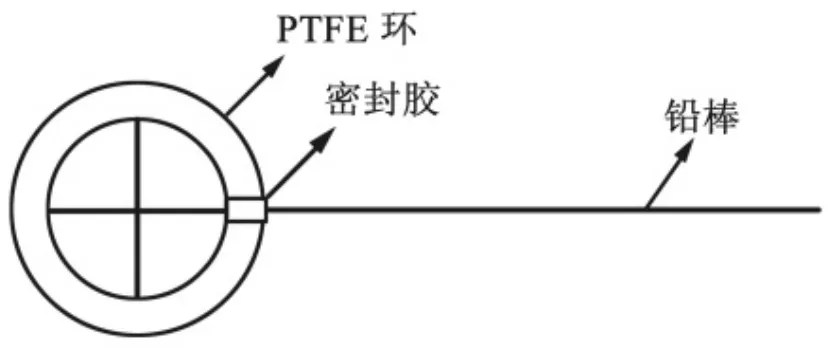

以各电池相应正极铅膏制备 4 只工作电极,工作电极外观见图 1,环内填充进铅膏,保持铅膏表面平整,并以十字铅条作支撑。工作电极与正极板一起固化,固化后可用砂纸打磨光滑。采用槽化成方法化成。

图1 工作电极示意图

1.3 正极熟板中 PbO2和负极熟板中 PbSO4含量测定

1.3.1 正极熟板中 PbO2含量测定

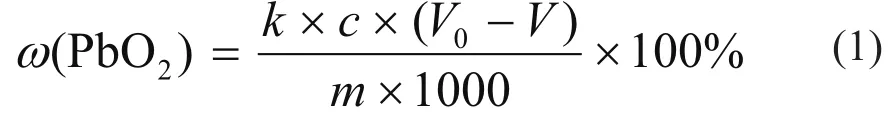

用去离子水将正熟极板浸泡 24 h 以后洗净,在干燥箱中以 80 ℃ 干燥 20 h,在极板上选 9 处取试样,并研磨至过 150 目筛。准确称取 0.200 0 g 研磨后试样置于 150 mL 干燥的锥形瓶中,再依次加入 15 mL (1+1)HNO3溶液,5 mL (1+40) H2O2溶液(用移液管准确移入),缓慢振动使试样完全溶解。用 c (1/5 KMnO4)=0.1 mol•L-1的高锰酸钾标准溶液滴定至最后一滴 KMnO4,30 s 不褪色,并作空白实验,记录空白值。PbO2含量以其质量分数表示,按式 (1)计算:

式中:c—高锰酸钾(1/5 KMnO4)标准溶液的浓度,单位 mol•L-1;V0—空白滴定中消耗 KMnO4标准溶液的体积,单位 mL;V—试样滴定中消耗 KMnO4标准溶液的体积,单位 mL;m—试样质量,单位 g; k=1/2 摩尔 PbO2分子的质量,即119.6 g•mol-1。

1.3.2 负极熟板中 PbSO4含量测定

研磨负极熟板上的试样,并过 120 目筛。准确称取 2.000 0 g 试样,加入 30 mL 醋酸乙醇溶液并加热至微沸,用快速滤纸过滤,收集固体并转移至烧杯中,加入 100 mL 醋酸铵溶液(醋酸铵的质量分数为 25 %),连续搅拌溶解 1 h 或放置振荡器上振荡 2 h,再以快速滤纸过滤,取滤液于 250 mL 容量瓶中,并用约 80 mL 的醋酸铵溶液(醋酸铵的质量分数为 10 %)洗涤烧杯残渣,直至用硫酸溶液(硫酸的质量分数为 10 %)检测无铅离子,洗涤液亦过滤至上述容量瓶中,加入 5 mL 冰乙酸,稀释至刻度处,摇匀。

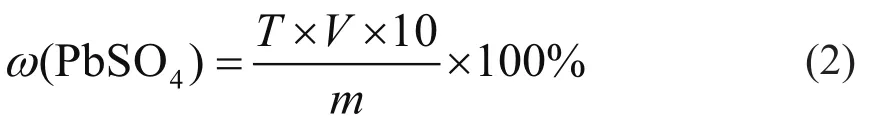

用移液管从上述容量瓶中移取 25 mL 试液于250 mL 锥形瓶中,加水稀释至 80~100 mL,用1+1 氨水调节溶液至 pH 为 5~6,再依次加入 5 mL乙酸钠溶液(乙酸钠的质量分数为 20 %),5 mL六次甲基四胺溶液(六次甲基四胺的质量分数为10 %),3 mL 饱和硫脲溶液,0.1 g 抗坏血酸和 2滴二甲酚橙指示剂,用 c(EDTA)=0.1 mol•L-1EDTA标准溶液滴定至亮黄色。PbO2含量以其质量分数表示,按式 (2) 计算:

式中:T—E D T A 标准溶液对硫酸铅的滴定度,单位 g•m L-1,上式中 T 即等于c(EDTA)×0.3032;V—EDTA 标准溶液的用量,单位 mL;m—试样的质量,单位 g;10—质量换算倍数,即 250 mL/25 mL。

1.4 XRD 分析

使用日本岛津 XRD-6100 型 X 射线衍射仪,以Cu 靶为射线源,管压 40 kV,管流 40 mA,扫描速度 2~4(°)/min,2θ 扫描范围为 10°~90°,防散射狭缝为 1°,发散狭缝为 1°,接收狭缝为0.25 mm,石墨单色器。

1.5 CV 分析

使用上海辰华 CHI1140A 电化学工作站,三电极体系,Hg/Hg2SO4参比电极,其标准电极电势为0.6210 V (vs. SHE,25 ℃),下文中如不特殊说明,电势值都是相对 Hg/Hg2SO4电极而言的,铂薄片辅助电极,玻璃电解池,测试前用蒸馏水和硫酸预洗电解池,测试时确保工作电极垂直于电解液平面。电解液为 5 mol•L-1H2SO4溶液,电位扫描范围为-1.75 V~+1.75 V,扫速为 1 mV•s-1。

1.6 充电接受能力分析

试验电池完全放电后,先以 514 mA 恒流充电至端电压为 2.45 V,再以 2.45 V 恒压继续充电,两阶段总充电时长为 20 h。采集各电池在恒流段充电结束时达到的容量以及最终达到的容量。

1.7 2 小时率初始容量分析

将完全充电的试验电池,在 (25±2) ℃ 环境中静置 24 h,以 I2电流连续放电,放电截止电压为1.75 V。此测试采用 CT2001B 蓝电电池测试系统。

1.8 循环性能分析

在 (25±5) ℃ 环境中,将完全充满电的试验电池以 2I2进行恒流充电 42 min,再以 4I2恒流放电18 min,当放电截止电压连续三次小于 1.75 V 时,认为循环终止。每 30 次循环后进行一次容量恢复。记录循环次数及对应的放电截止电压,本文以放电截止电压的衰减来表征电池的循环性能。本文采用大电流测试,该循环次数相当于 2.333 次标准循环次数,可明显缩短实验时长,提高实验效率。

2 结果与讨论

2.1 红丹粒径分析

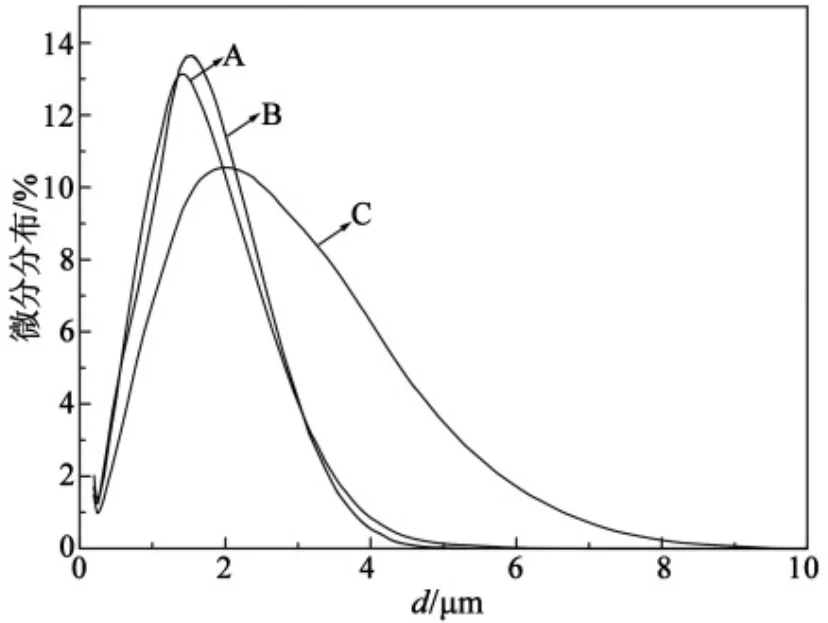

图2为试验电池用铅粉原材料的粒径分布。从图中可以看出,铅粉的粒径主要集中在 0.8 μm处,且分布范围比较窄,颗粒大小比较一致。图 3为三种红丹的粒径分布。从图中可以看出,红丹A、红丹 B 和红丹 C 的粒径分别集中在 1.50 μm、1.80 μm、2.10 μm 处。红丹 A 的粒径与原材料铅粉粒径最为接近,红丹 C 的粒径分布范围过宽,颗粒尺寸一致性较差。

图2 原材料铅粉粒径分布

图3 三种红丹粒径分布

2.2 正极熟板中 PbO2和负极熟板中 PbSO4含量分析

2.2.1 正极熟板中 PbO2含量分析

表1为解剖试验电池 A、B、C、D 所得正熟极板中 PbO2的含量。从表中可以看出,各极板化成后 PbO2含量都在 80 % 以上(以质量分数计),符合生产工艺要求,并且,极板 A 中 PbO2含量最高,B、C、D 依次降低。红丹的主要成分是Pb3O4,有强氧化性,有利于铅粉中游离铅向 PbO2转化,提高了熟板中 PbO2的含量和化成效率。红丹 A 的粒径最小,也最接近于铅粉。极板中活性物质颗粒越小,表面积越大,与电解液接触则越充分,有利于极板的固化和化成,提高电池的充放电效率,增加电池初始容量。否则,电池要经过若干次循环,待残余的铅均被腐蚀成氧化铅后,容量才会上升[5]。

表1 正熟极板中 PbO2含量

2.2.2 负极熟板中 PbSO4含量分析

表2为解剖试验电池 A、B、C、D 所得负熟极板中 PbSO4的含量。测试化成后负极板的 PbSO4含量,可从另外角度反应出红丹对电池化成效果的影响。负熟极板中 PbSO4含量越少,则认为化成越完全。从表 2 中可以看出 PbSO4含量多少依次为D>C>B>A,也就是说,添加红丹 A 的试验电池化成得最为充分,对照电池 D 最不充分。化成后的负极板中 PbSO4含量越少,游离铅的含量越高,则电池的放电效率越高。分析结果表明,红丹添加剂可以改善电池的化成效果和放电性能。

表2 负熟极板中 PbSO4含量

2.3 XRD 分析

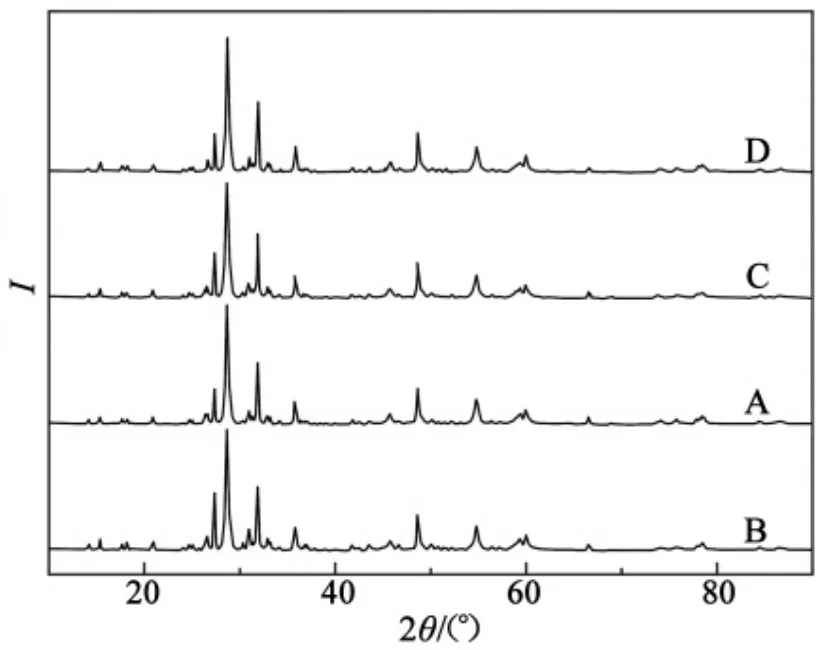

2.3.1 红丹 XRD 分析

图4 为三种红丹的 XRD 谱图。从谱图上峰的位置可以看出三种红丹的主要成分一致,经与标准卡片比对,可知为 Pb3O4。从主峰强度可以看出,红丹 A 最强,表明红丹 A 的晶型生长得最好。

图4 三种红丹 XRD 谱图

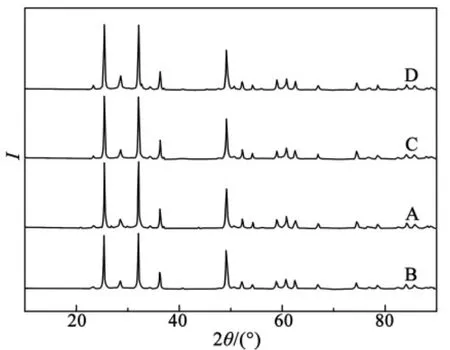

2.3.2 正生极板 XRD 分析

图5 为四种正生极板试样的 XRD 谱图。采用MDI Jade5.0 软件对此谱图进行分析,结果表明,正生极板中都含有 α-PbO (标准卡片 05-0561,特征峰 2θ 为17.6°、28.6°、31.8°)、3BS (标准卡片29-0781,特征峰 2θ 为 27.3°、28.5°、15.3°) 和β-PbO (标准卡片 88-1589,特征峰 2θ 为15.0°、29.07°、30.298°)。其中,3BS 的含量(以质量分数计)如下:极板 A 中 43.42 %;极板 B 中42.67 %;极板 C 中 41.81 %;极板 D 中 40.88 %。这说明使用红丹添加剂的极板在固化后 3BS 含量均有所增加,并且,添加红丹 A 的正生极板中 3BS含量最高。因为在化成阶段,3BS 会反应生成正极活性物质 PbO2,所以 3BS 有利于提高电池的放电性能[6]。红丹中残存的游离铅按质量分数低于 2 %,因而红丹的使用,改善了极板的固化状况,使固化过程更加容易,能够缩短固化时间,且和游离铅相关的额外热被消除,温度得到控制,进而比较易于管理固化过程中生成的 3BS 及 4BS 的晶体尺寸和形状,可以达到缩短生产周期、提高产品品质的效果[7]。

图5 正生极板 XRD 谱图

2.3.3 正熟极板 XRD 分析

图6 为四种正极熟板试样的 XRD 谱图。采用MDI Jade5.0 软件对此谱图进行分析,得出正极熟板活性物质中 β-PbO2含量 (以质量分数计) 如下:极板 A 中 89.93 %;极板 B 中 89.68 %;极板 C 中88.65 %;极板 D 中 86.13 %。此结果与第 2.2.1节中用理化方法得出的 PbO2总含量略有不符,但这是由测试手段差异造成的,是可以接受的。二组测试数据虽略有出入,但趋势是一致的,均为A>B>C>D。在适当的化成条件下,红丹可以发生以下转化:

Pb3O4+2H2SO4→β-PbO2+2PbSO4+2H2O。

使用红丹添加剂的铅酸蓄电池正极板在化成后 β-PbO2含量有明显提高;相较于 α-PbO2,β-PbO2颗粒较细小,粒径较小的红丹更有利于β-PbO2的生成;电池容量主要是由 β-PbO2活性物质贡献的:小粒径的红丹添加剂能够明显提高铅酸蓄电池的容量[8]。

图6 正熟极板 XRD 谱图

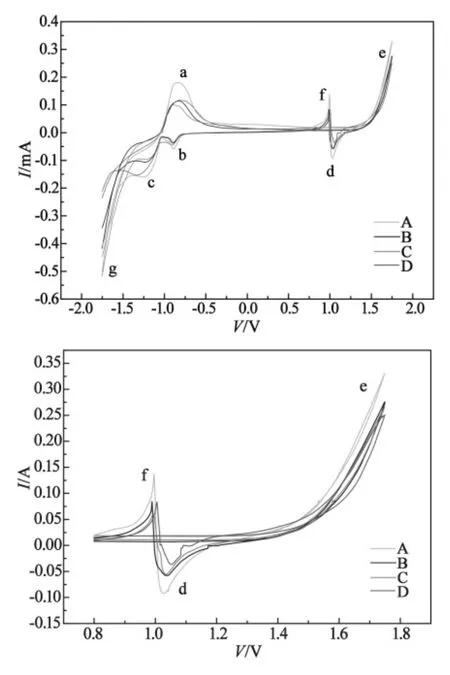

2.4 CV 分析

图7 工作电极 CV 曲线图及其局部放大图

图7是四个工作电极的 CV 曲线,在负向扫描过程中出现还原峰 d、b、c,正向扫描中出现氧化峰 a、e、f。由于工作电极是采用正极铅膏填涂制备的,存在孔隙较大,多孔电极循环伏安特性不稳定等状况,因此,峰电位相对于标准电势电位偏差明显。从整体上分析,氧化峰 e 应是吸氧峰,氧化峰 f 应是 PbSO4向 PbO2的转化过程,还原峰 d 应是 PbO2向 PbSO4的转化过程。从局部放大图可以看出,A 电极的峰电流明显最大,表明电极 A 的反应程度最深,充放电性能最好。并且按峰电流大小,说明红丹添加剂能够提高铅酸蓄电池的充放电性能,并且粒径越小,效果越好。峰 f 和峰 d 对应PbSO4和 PbO2的可逆反应,其 Δφp值见表 3,可以得出 A 电极的最小,即其可逆性最好。

表3 工作电极Δφp值

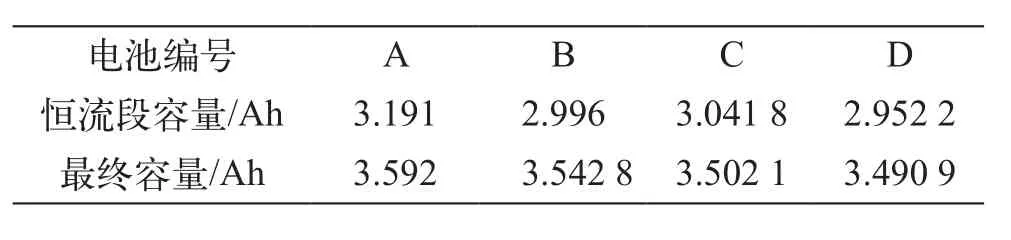

2.5 充电接受能力分析

表4是不同试验电池在完全放电后,相同条件下充电达到的容量。从表中可以看出:电池 A 在恒流阶段充入电量最高,总充入电量也最高;电池 D在恒流阶段充入电量最低,总充入电量也最低;同时,使用了红丹添加剂的电池 B、C 的容量也高于对照电池 D。这表明红丹添加剂能够提高铅酸蓄电池的充电接受能力,且红丹添加剂的粒径越小,效果越好。

表4 试验电池充电过程容量

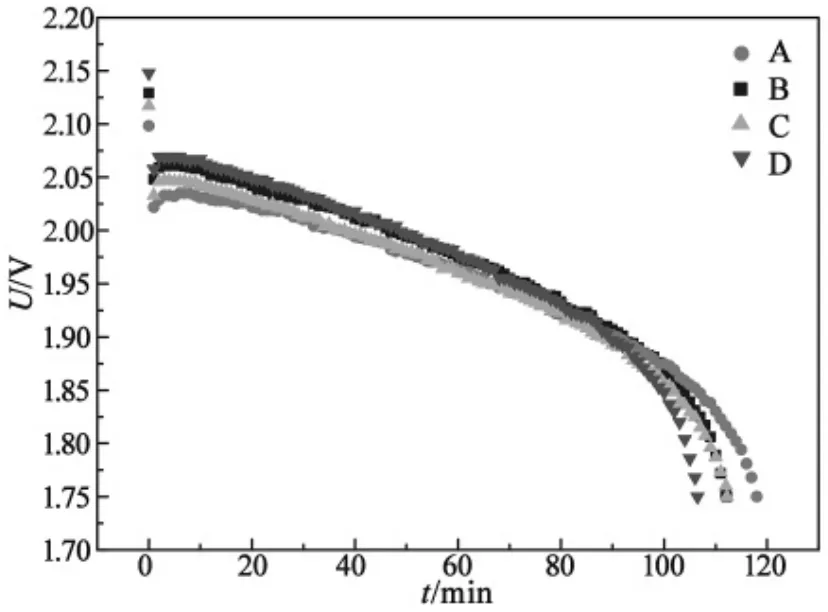

图8 不同试验电池初次放电曲线

2.6 初始容量分析

图8为不同试验电池 2 小时率初次放电曲线。从图中可以看出,在 1.9 V 之前,放电截止电压下降得都比较缓慢,之后曲线变陡,电压下降明显加快。电压下降速度不同导致了电池放电时间不同:电池 A 放电时间为 119 min;电池 B、C 放电时间比较接近,为 112 min;电池 D 放电时间最短,为106 min。可见,在完全充电情况下,红丹添加剂能够延长铅酸蓄电池的放电时间。这与正极熟板XRD 分析结果是一致的。

2.7 循环性能分析

图9为不同试验电池放电截止电压随循环次数的衰减曲线。从图中可以看出:电池 A 的放电截止电压衰减速度最小,电池 B 次之,二者在 220 次循环后寿命仍未终止;电池 C、D 的截止电压衰减速度明显较高,在 170 次循环后已寿命终止。这表明,红丹添加剂能够延缓放电电压的衰减,即改善电池的循环性能,延长电池循环寿命。但是,添加的红丹的粒径很重要,粒径小能起到较好效果,粒径大则会起相反作用。

图9 不同试验电池放电截止电压随循环次数的衰减曲线

3 结论

添加适量红丹添加剂能够提高正极板在固化过程中生成 3BS 的量,以及在化成过程中生成 PbO2的量,同时降低负极熟板中 PbSO4的量,从而有利于铅酸蓄电池的充放电性能,能够改善电极的可逆性和电池的循环性能,并且能够提高电池的初始容量。红丹粒径越小,与原材料铅粉粒径越接近,对电池性能提高得越明显。

[1] 朱松然. 循环伏安法在铅酸蓄电池中的应用[J].蓄电池, 2003 (3): 99–101.

[2] 张琳, 高颖, 王振波, 等. 动力用阀控式铅酸蓄电池的研究进展[J]. 蓄电池, 2012, 49 (2): 122–126.

[3] 胡琪卉, 张慧, 张丽芳, 等. 铅酸蓄电池正极活性物质添加剂的研究进展[J]. 蓄电池, 2015(2): 91–94.

[4] 王景川, 徐晓义. 红丹(Pb3O4)及其在铅酸蓄电池中的作用[J]. 蓄电池, 2000 (3): 31–33.

[5] 赵瑞瑞, 陈红雨. 铅酸蓄电池用铅粉的研究进展[J]. 蓄电池, 2009 (2): 68–71.

[6] 王翔, 廉国庆, 方明学. 电动车管式铅蓄电池正极添加红丹的研究[J]. 电池工业, 2012, 17(3): 140–142.

[7] Chen T, Huang H, Ma H Y, et al. Effects of surface morphology of nanostructured PbO2thin films on their electrochemical properties [J]. Electrochimica Acta 2013, 88: 79–85.

[8] Oury A, Kirchev A, Bultel Y, et al. PbO2/Pb2+cycling in methanesulfonic acid and mechanisms associated for soluble lead-acid flow battery applications [J]. Electrochimica Acta, 2012, 71(6): 140–149.

Effects of red lead additives on performance of lead-acid batteries

WANG Jianglin, ZHOU Li, CAI Xiaoxiang, LIU Xiaowei, MA Yongquan, WU Xin

(Chilwee Power Co., Ltd., Huzhou Zhejiang 313100, China)

The effects of three kinds of red lead as positive additives with the content of 5 wt% on the performances of lead-acid batteries were studied by the test of particle size distribution, physical and chemical analysis, XRD, CV and charge acceptance, initial capacity and cycle performance of batteries in this paper. The results showed that the tested batteries added with the smallest size red lead in positive active material had the best performance in terms of formation efficiency, charge acceptance, initial capacity and cycle performance. XRD showed that both the content of 3BS in positive plate and the content of β-PbO2in positive green plates were the highest, and more than those of tested battery without red lead. CV showed that the reversibility of working electrode with the smallest size red lead was the best.

lead-acid battery; red lead; positive additive; initial capacity; cycle performance; 3BS; β-PbO2

TM 912.4

B

1006-0847(2016)03-128-06

2015–08–25