正极板含酸量对铅酸蓄电池性能影响的研究

2016-11-05王再红陈志雪陈二霞李二周曲宝光宋志光孙海涛闫娜孙国庆

王再红, 陈志雪*,陈二霞,李二周,曲宝光,宋志光,孙海涛,闫娜,孙国庆

(1. 风帆股份有限公司,河北 保定 071057;2. 一汽大众汽车有限公司,吉林 长春 130011)

正极板含酸量对铅酸蓄电池性能影响的研究

王再红1, 陈志雪1*,陈二霞1,李二周1,曲宝光1,宋志光1,孙海涛1,闫娜1,孙国庆2

(1. 风帆股份有限公司,河北 保定 071057;2. 一汽大众汽车有限公司,吉林 长春 130011)

铅膏含酸量对铅膏的晶相有直接的影响,而晶相,尤其是正极铅膏的晶相,在化成期间发生交代反应,直接影响活性物质的微观结构,对活性物质的机械强度和蓄电池的循环寿命有直接影响。本文通过研究富液铅酸蓄电池正极铅膏含酸量对电池性能的影响,得出正极板最佳含酸量是 ω(H2SO4) 介于 7 %~8 % 之间。

铅酸蓄电池;正极板;铅膏;含酸量;四碱式硫酸铅;三碱式硫酸铅;硫酸铅

0 前言

近年来,随着汽车工业的不断发展,对铅酸蓄电池的需求越来越大,铅酸蓄电池产量逐年增加,产品型号也越来越多,因客户差异造成的使用问题层出不穷,铅酸电池的退返比例出现了增长的趋势。因此,为进一步提高铅酸蓄电池产品性能,我们开展了一系列基础研究工作。

通过相关理论我们知道,铅膏含酸量对铅膏的晶相有直接的影响,而晶相,尤其是正极铅膏的大颗粒晶体(4BS 和较大的 3BS),在化成期间发生交代反应,直接影响活性物质的微观结构,活性物质的微观结构又和蓄电池的循环寿命有息息相关[1-2]。而和膏时不同配方酸液的加入量存在差异,为此,我们研究了铅酸蓄电池正极板含酸量对电池性能的影响,也就是正极和膏酸量对蓄电池性能的影响。

1 试验

1.1 试验过程

和膏用铅粉为正常生产的待用铅粉,其氧化量为 75.7 %,吸水量为 110 mL/kg。,采用真空和膏工艺,和膏温度控制在 30~60 ℃。采用“高×宽”为“106 mm×144 mm”的板栅 ,正板栅为冲孔结构,负板栅为拉网结构。正极板含酸量及生极板游离铅含量见表 1,其中酸密度为 1.4 g/cm3。由表 1 可见,铅膏含酸量对生极板的游离铅含量影响不大。固化干燥采用高温固化工艺。固化干燥后游离铅含量的变化没有明显规律。利用日本电子(JEOL)公司的 JSM-6360LA 型扫描电镜观察不同含酸量正极板的形貌。

表1 正极板试样

将试制的极板进行配组、铸焊,组装成 N2(60 Ah)电池,极群结构为七正六负。并将不同含酸量极板组装成的蓄电池样品,按照同一化成工艺进行电池化成,化成充电量为 4.5C20。经后处理工艺完成样品蓄电池的准备。采用迪卡龙设备按照VW 75073-2010 标准对蓄电池进行性能测试。

1.2 结果与讨论

1.2.1 极板 SEM 测试

用日本电子(JEOL)公司产的 JSM-6360LA型扫描电镜对极板试样进行观察,其微观结构见图 1。由图 1 可以看出:1 号样品的颗粒粗大,有较多的 4BS 存在;其它 4 个样品的颗粒相对细小均匀。观察结果表明,高温固化干燥后,几乎没有大颗粒的 4BS 产生,而主要生成了大量的 1BS 和3BS,并且随着含酸量的增加,1BS 颗粒增多。这是因为:当采用高温和膏或高温固化,且铅膏中ω(H2SO4) 在 6 % 以下时易生成 4BS;ω(H2SO4) 高于 6 % 且 8 % 以下时, 3BS 含量随酸量的增加而增加;而 ω(H2SO4) 超过 8 % 以后,1BS 生成,且其含量随酸量的增大而增多[3]。

图1 不同含酸量生极板的微观结构

1.2.2 电池性能测试

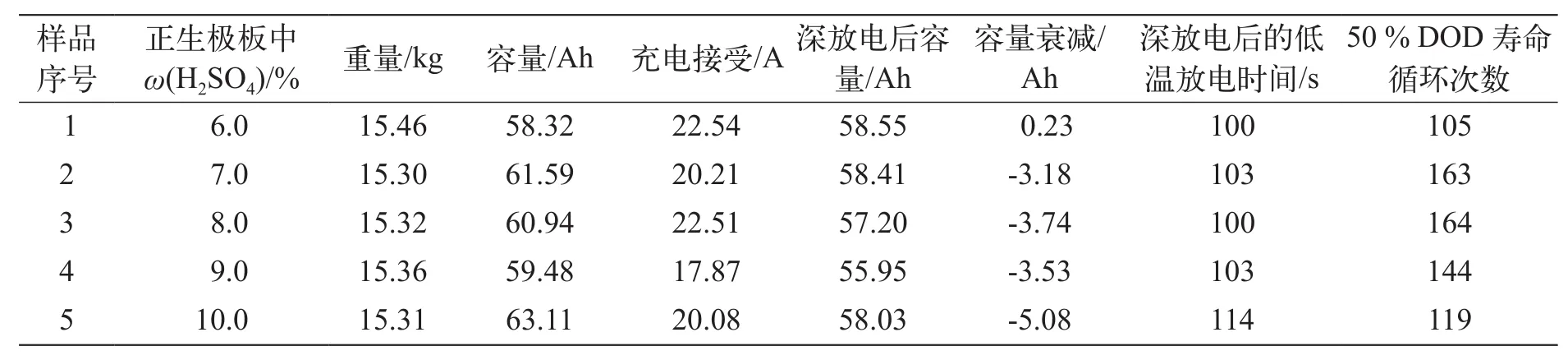

重点测试电池的 20 小时率容量、充电接受能力、深放电后电池容量、深放电后的低温放电时间、50 % DOD 循环寿命。测试采用 3 个平行样本,取其平均结果列入表 2,电池性能测试分析结果见图 2~图 7。

表2 性能测试结果

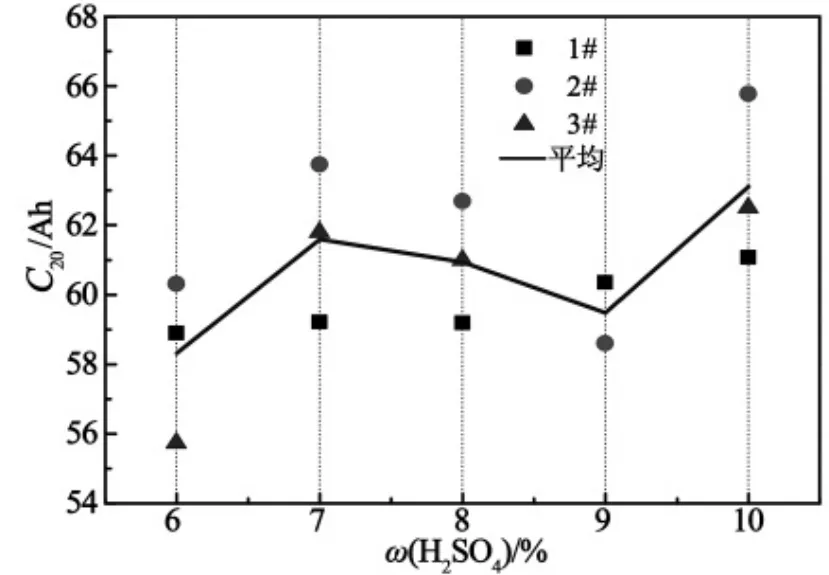

图2 中曲线的总趋势表明,随着含酸量的增加,容量先上升再下降。对初始容量来说:当含酸量有一定程度的升高时,生成的硫酸铅较多,且颗粒比较细腻,化成充电后 1BS 氧化生成更多的β-PbO2,初始容量有所升高;然而,进一步提高铅膏的含酸量,就会生成更加致密的较大颗粒硫酸铅,化成过程中生成的 β-PbO2减少,活性物质比表面积降低,初始容量下降;ω(H2SO4) 为 10 % 的样品生极板中以 1BS 为主,化成后活性物质比较松散,初容量偏高,但是预计循环性能较差。

图2 20 小时率容量

图3 中充电接收能力曲线总体呈下降趋势,表明在本系列样品中,含酸量低的蓄电池充电接受能力相对较好。充电接受能力既取决于活性物质的转化能力,也取决于铅膏的骨架结构。铅膏含酸量低,经高温固化、干燥后,活物质中 4BS 较多,可以发生交代反应,生成更多的 α-PbO2骨架,有利于导电[4]。而酸量提高后,固化干燥后生成的1BS 和 3BS 颗粒细腻,不能发生交代反应,而是遵循溶解机制,能量结构很好,但骨架结构较差,电子导电能力不足,导致电池的充电接受能力和放电能力不足[2]。

图3 充电接受

图4 表明,随着正极板含酸量的增加,深放电后的容量呈总体下降趋势。含酸量少的铅膏生成了较多的斜方 α-PbO2骨架,有利于传导电流。铅膏中 ω(H2SO4) 在 6 % 左右时,导电骨架和能量结构可实现较好的搭配,电子导电和离子导电均较好。随着含酸量的升高,铅膏导电骨架减少,电子导电能力变弱,能量结构持续增多,骨架结构的电子导电能力限制了容量,尤其是较大电流的充放能力。深放电后由于电子导电能力差、内阻高,造成充电接受能力较差,活性物质的转化率较低,因此表现为容量较低[5-6]。

图4 深放电后的 20 小时率容量

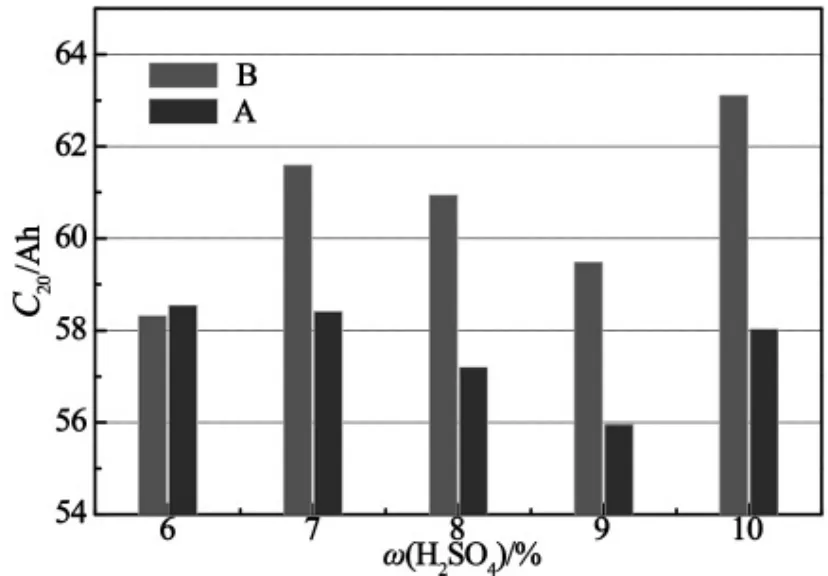

图5 容量对比图表明:图中“B”为初次 20 小时率容量,“A”为按照 VW 75073-2010 标准进行深放电后的 20 小时率容量测试结果。极板含酸量低的电池的容量没有衰减,反而有所增加,而极板的含酸量越高,电池容量衰减得越厉害。原因可能是:活性物质中的 α-PbO2骨架少,铅膏疏松,铅膏结合力小,随着充放电的进行更容易造成活性物质软化和脱落;铅膏导电网络较弱,导致 β-PbO2转化效率低,造成容量衰减,寿命缩短。

图5 容量对比图

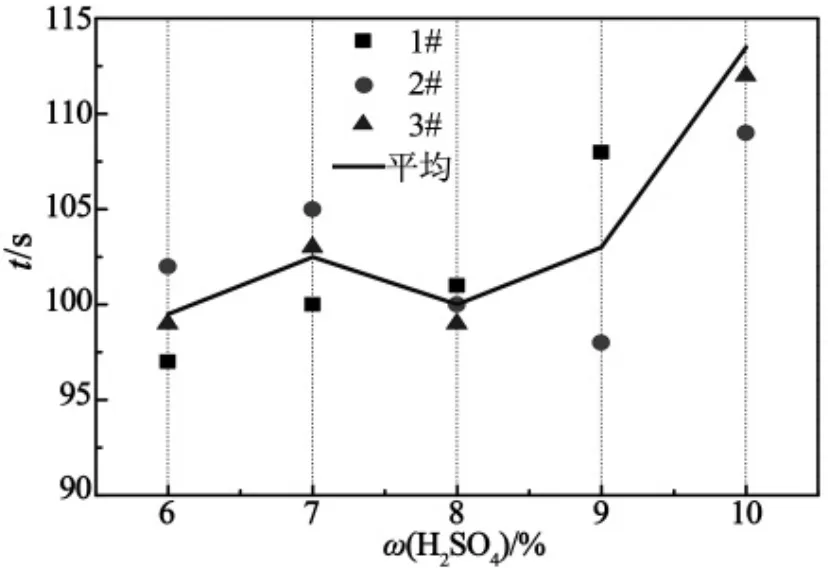

图6表明,极板的含酸量越高,电池的低温放电时间就越长。这是因为含酸量高时,铅膏生成的颗粒较细小,活性物质孔率较大,活性物质放电面积也就较大,电解液越容易进入活性物质内部,所以电池的低温放电能力(大电流短时间放电能力)较好。

图6 低温放电时间

图7 表明,当极板中 ω(H2SO4) 在 7.0 % 和8.0 % 时,电池的 50 % DOD 寿命循环次数最多。VW 75073 标准要求 50 % DOD 寿命循环次数应不少于 120 次。极板含酸量过低或者过高时,电池的 50 % DOD 寿命达不到标准的要求,原因是:含酸量低时,实际参加反应的活性物质的量偏少,也就是随着酸量的降低,β-PbO2/α-PbO2比值降低,能量结构偏低,蓄电池容量表现低,因此也更容易衰减到标准容量的 80 % 以下,寿命终止;而酸量过高时,α-PbO2骨架较少,能量结构较多,即当m(H2SO4)/m(铅粉)的比值从 8 % 增大到 12 % 时,由于生成了 1BS,化成后 β-PbO2/α-PbO2比值快速增大[2],极板活性物质疏松,充电恢复能力较差,也易造成活性物质衰减过快。

图7 50 % DOD 寿命循环次数

1.3 解剖分析

为了验证含酸量不同对蓄电池寿命的影响,对5 组含酸量不同的样品蓄电池均在试验至寿命终止后进行解剖。图 8 中解剖照片表明:50 % DOD 寿命试验后电池的失效主要表现为电解液干涸,极板长大;正极失效表现为活性物质泥化脱落,也存在极板腐烂的问题(本样品所用板栅为冲孔式的,所以腐烂现象不明显);负极板表现为活性物质膨胀。我们将这些解剖后的负极板与正常正极板配组后进行容量试验,发现它们还可以放出最初容量的60 % 左右,证明 50 % DOD 寿命失效原因为正极活性物质的泥化脱落,而不是看到的负极板活性物质的膨胀。

综合以上解剖分析认为:不管试验样品中铅膏含酸量多少,50 % DOD 寿命失效模式均为正极活性物质泥化脱落,失效模式相同;但正极板含酸量影响电池的循环次数,含酸量太低或者太高,寿命循环次数达不到标准要求(标准要求寿命循环 120次)就已经失效,而 ω(H2SO4) 在 7 %~8 % 时寿命循环次数较多(图 7),性能最好。换句话说,几乎相同的正极板泥化脱落状态都是由不同次数的循环充放电造成的。当正极板中 ω(H2SO4) 为 6 % 和10 % 时,电池循环 100 次左右就因为泥化脱落而失效;ω(H2SO4)为 7 %~8 % 时,电池循环 160 次左右才因为泥化脱落而失效。可见,正极活性物质的泥化脱落与铅膏含酸量关系很大,在实际生产过程中应严格控制铅膏的含酸量,以实现蓄电池最佳的综合性能。

图8 寿命试验后电池(左)、正极板(中)和负极板(右)照片

2 结论

综合试验数据及解剖分析的结果可以得出:和膏时正极铅膏中 ω(H2SO4) 在 7 %~8 % 时,按照VW 75073 标准进行测试,电池的 50 % DOD 寿命最长;铅膏含酸量过高或者过低时,电池某项性能较好,但寿命循环次数较少。

[1] 朱松然. 铅酸蓄电池技术[M]. 2 版. 北京: 机械工业出版社, 2002.

[2] 德切柯·巴普洛夫. 铅酸蓄电池科学与技术[M].北京: 机械工业出版社, 2015.

[3] 姜磊, 顾越峰, 左仕学, 等. 不同生产工艺对 4BS生成影响的研究[J]. 蓄电池, 2012(1): 15-17.

[4] 徐品弟, 柳厚田. 和膏过程中影响铅膏性能的因素[J]. 蓄电池, 1994(1): 7-9.

[5] 尹晓波. 铅酸蓄电池制造与过程控制[M]. 北京:机械工业出版社, 2002.

[6] 陈红雨. 铅膏制备原理与方法的研究[J] . 蓄电池, 2001(1): 3-8.

Study on the effects of acid content of positive plate on lead-acid battery performance

WANG Zaihong1, CHEN Zhixue1*, CHEN Erxia1, LI Erzhou1, QYU Baoguang1, SONG Zhiguang1SUN Haitao1, YAN Na1, SUN Guoqing2

(1. Fengfan Co., Ltd., Baoding Hebei 071057; 2. FAW – Volkswagen Automaotive Co., Ltd., Changchun Jilin 130011, China)

The acid content of lead paste affects its crystal phase directly. But the crystal phase, especially the crystal phase of positive paste, takes replacement reaction during formation, which affects the microstructure of active materials directly, and then affects mechanical strength of active materials and cycle life of battery directly. In this paper the effects of acid content of positive paste on the performance of flooded lead-acid battery are studied. It is concluded that the optimum acid content of positive plate is 7 wt%~8 wt%.

lead-acid battery; positive plate; paste; acid content; tetrabasic lead sulfate (4BS); tribasic lead sulfate (3BS); lead sulfate

TM 912.1

B

1006-0847(2016)03-120-05

2016-02-22

*通讯联系人