基于马尔科夫的串联设计活动产品设计缺陷评估*

2016-11-04郑慧萌刘卫东方明辉

郑慧萌,刘卫东,方明辉

(1.南昌大学 机电工程学院,南昌 330031;2.湖州师范学院 工学院,浙江 湖州 313000)

基于马尔科夫的串联设计活动产品设计缺陷评估*

郑慧萌1,2,刘卫东1,方明辉2

(1.南昌大学 机电工程学院,南昌 330031;2.湖州师范学院 工学院,浙江 湖州 313000)

为了有效管理产品设计缺陷,提出利用马尔科夫对设计活动产生的设计缺陷进行评估和预测。首先,从过程的角度分析每个设计活动的设计缺陷影响因素,构建设计缺陷影响因素矩阵。然后利用设计缺陷影响因素定义了产品设计缺陷的综合评价指标设计缺陷度,并由历史数据拟合了缺陷度和设计缺陷发生频率的关系,进而构建了基于马尔科夫的串联设计活动产品设计缺陷发生概率的评估预测模型。实际应用表明,该方法可用于串联设计活动的产品设计缺陷评估预测,从而为设计缺陷的控制管理提供有效支持。

串联设计;缺陷评估;缺陷度;马尔科夫过程

0 引言

产品设计缺陷严重地影响了产品的功能、性能、可靠性与安全性。在产品设计过程中如果能够对产品设计缺陷进行评估,及时发现影响设计缺陷的关键设计活动,则有利于对设计缺陷进行管理和控制,确保产品设计质量,因此设计阶段的设计缺陷风险评估是确保产品质量的关键。

目前,国内外学者就设计缺陷形成机理[1-2]、设计缺陷影响因素[3-4]和设计缺陷的辨识及修复[5-7]等问题进行了深入地研究,而设计缺陷风险评估的研究成果还比较少。工业界通常采用可靠性工程中的失效模式及影响分析技术(FMEA)对设计缺陷进行风险评估,如美国汽车行业最先将FMEA应用于产品的技术设计和工艺设计。文献[8]利用贝叶斯网络对电子产品设计缺陷进行评估,但该方法实际操作性不强。文献[9]提出了基于灰色理论的汽车缺陷风险评估模型,而此方法只适用于早期暴露的汽车缺陷。设计缺陷产生于设计过程的设计活动,评估和预测设计缺陷在产品开发过程产生可能性大小,进而识别对设计缺陷形成和发展影响程度较大的设计活动是设计缺陷管理和控制急需解决的问题。

本文针对串行设计活动的特点,从系统的角度对产品设计缺陷发生概率进行评估。首先基于过程的方法分析了设计缺陷影响因素,并通过多级模糊综合评估法确定产品设计缺陷的综合评价指标缺陷度,建立了基于马尔科夫的设计缺陷随设计开发活动展开而发展的评估预测模型,为设计缺陷管理和控制提供支持。

1 设计缺陷度

1.1设计缺陷影响因素矩阵

设计缺陷形成于产品设计过程的具体设计活动,设计活动各个环节及要素处理不当都有可能导致产品设计缺陷。根据ISO9000质量管理体系对过程定义,过程要素包括输入、输出、过程所处环境、 资源、检测评价和活动,不同的过程要素对设计缺陷影响程度也不同。文献[3]对设计缺陷进行分类研究,将设计缺陷分为功能缺陷、结构缺陷、工作性能缺陷和工艺缺陷四种类型,分别与顾客需求分析、概念设计、详细设计、工艺设计四个设计阶段相对应。仅以性能缺陷为例,从过程角度出发,建立的每个活动的性能缺陷的影响因素矩阵如表1所示。

表1 性能缺陷影响因素矩阵

1.2设计缺陷度

设计活动的过程因素没有得到有效控制,可能导致产品的结构设计不合理、材料不合适、产品缺乏安全性等缺陷。研究表明:设计缺陷是缺陷因素综合作用结果[3]。因此,定义一个表示产品设计缺陷的综合性能指标缺陷度用于表示产品设计过程中可能存在设计缺陷的程度。产品设计缺陷度按照公式(1)进行计算:

(1)

其中,ui为设计缺陷影响因素度量值,wi为各影响因素指标对设计缺陷的影响程度。由于产品设计缺陷的因素为多因素定性指标,设计缺陷度为定性的模糊量,可通过多级模糊综合评估法[10]实现设计缺陷度的定量化。具体过程如下:

步骤2:构造设计缺陷影响因素评估集。由设计领域专家给出各级各缺陷因素对应的缺陷度的评语,将各个指标的评语分为5个等级来衡量缺陷因素在各个等级的表现以及引起的设计缺陷度的大小。设所建立的评判集为:

(2)

将此结果作为上一层次各因素的单因素评判,则得到综合评判缺陷度为:

(3)

2 设计缺陷马尔科夫预测分析

ISO9000质量管理体系国际标准将过程定义为“一组将输入转化为输出的相互关联或相互作用的活动”。串行设计模式是传统的设计开发模式,从产品概念形成到最终产品设计完成,设计活动之间存在时序关系,即前一设计活动结束才进行下一设计活动,因此串联设计活动具备了过程的特征和属性,产品开发前一阶段的输出为后一阶段的输入。设计缺陷源于产品设计过程中的设计活动,受设计活动因素综合作用,由设计缺陷因素决定的设计缺陷状态构成随机过程的样本序列,可运用马尔科夫方法对设计缺陷发生概率进行预测分析。

2.1马尔科夫过程

(4)

2.2设计缺陷评估马尔科夫建模

由于串联设计的前续设计活动的因素导致后续设计活动设计缺陷的形成, 用马尔科夫模型[12-13]对设计活动引起的产品设计缺陷发生概率进行描述。具体为:

(1)状态集合S

(5)

其中,S为状态集,由一系列状态组成,表示在给定缺陷因素下设计缺陷发生的可能性大小。状态由设计缺陷因素发生频率确定,如表2所示。

表2 设计缺陷发生状态描述

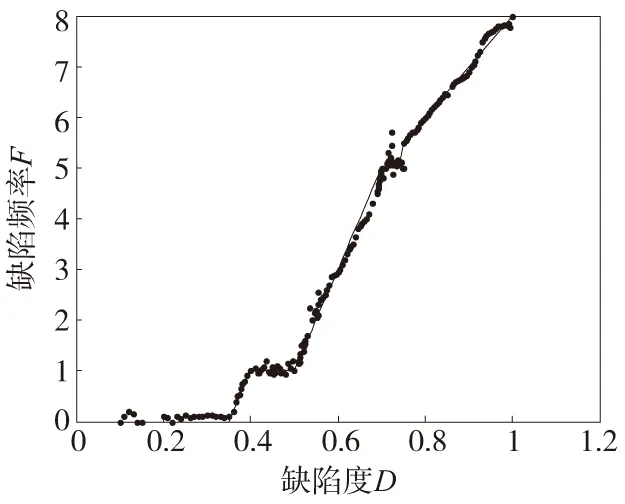

收集设计活动设计缺陷发生频率F的历史数据,由MATLAB对F和设计缺陷度D进行拟合,得到拟合曲线如图1所示。

图1 设计缺陷发生频率和设计缺陷度拟合关系

(2)初始状态的概率

初始状态的概率来源于最近产品设计活动设计缺陷发生概率,用行向量表示。

(6)

其中,ak为状态k的初始状态概率。

(3)状态转移概率矩阵

状态转移概率矩阵P表示当前状态为状态集合S中的某一状态i时,出现下一状态j的可能性。

(7)

(8)

其中,公式(8)中Pij为状态转移概率矩阵的元素,Nij为设计活动由状态i变化到状态j的次数。则由马尔科夫确定的设计缺陷风险发生概率为:

(9)

3 案例应用

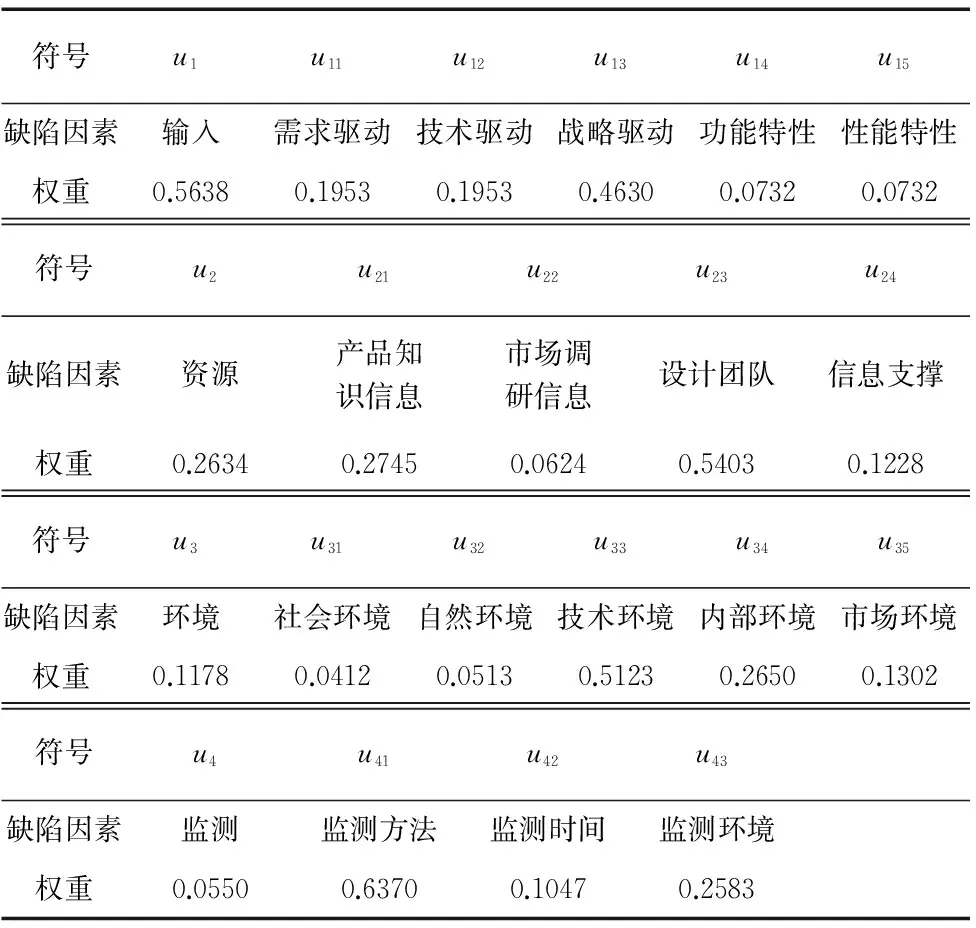

某型号车载空调压缩机由于设计缺陷导致的问题有:外循环无制冷效果,内循环比没有强,车内温度下降慢、后排无冷风;若车内人比较多,内循环使用久了车内空气质量很差,容易导致头晕和头疼,影响行车安全及身体健康。出现上述问题的根本原因是空调压缩机容量大小和车型不符,排量太小导致整车制冷效果不好。为了寻找影响设计缺陷的设计活动,空调设计人员在设计过程中对空调设计活动进行缺陷评估。首先分析空调压缩机概念设计活动如表4所示(假设所有的设计活动都是串行设计活动),后续还有概念方案评审、规划设计过程、选用设计方法、制定设计内容、规划质量评价和检验、编写设计规划书等设计活动。然后从过程角度分析设计活动的设计缺陷影响因素,确定设计活动缺陷影响因素矩阵。不同设计活动的输入、资源、环境子因素略有不同。运用层次分析法确定产品信息调研活动设计缺陷过程影响因素和权重如表3所示。

表3 产品信息调研设计缺陷影响因素和权重

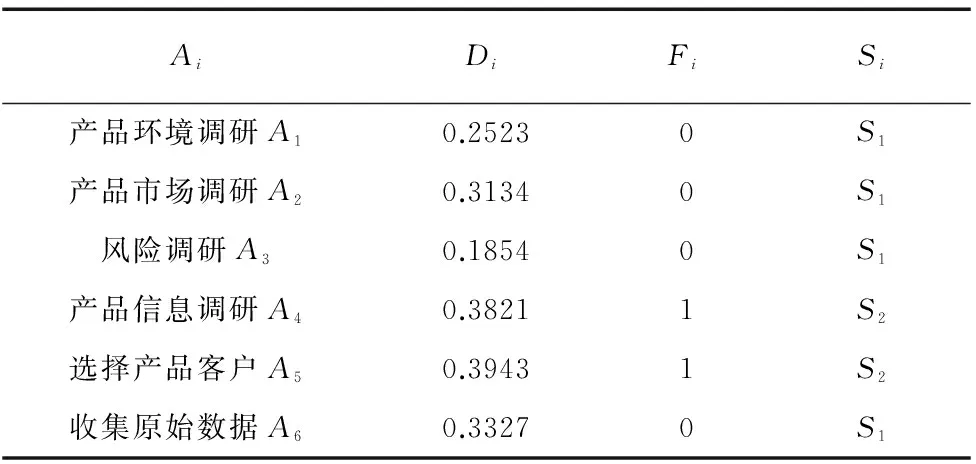

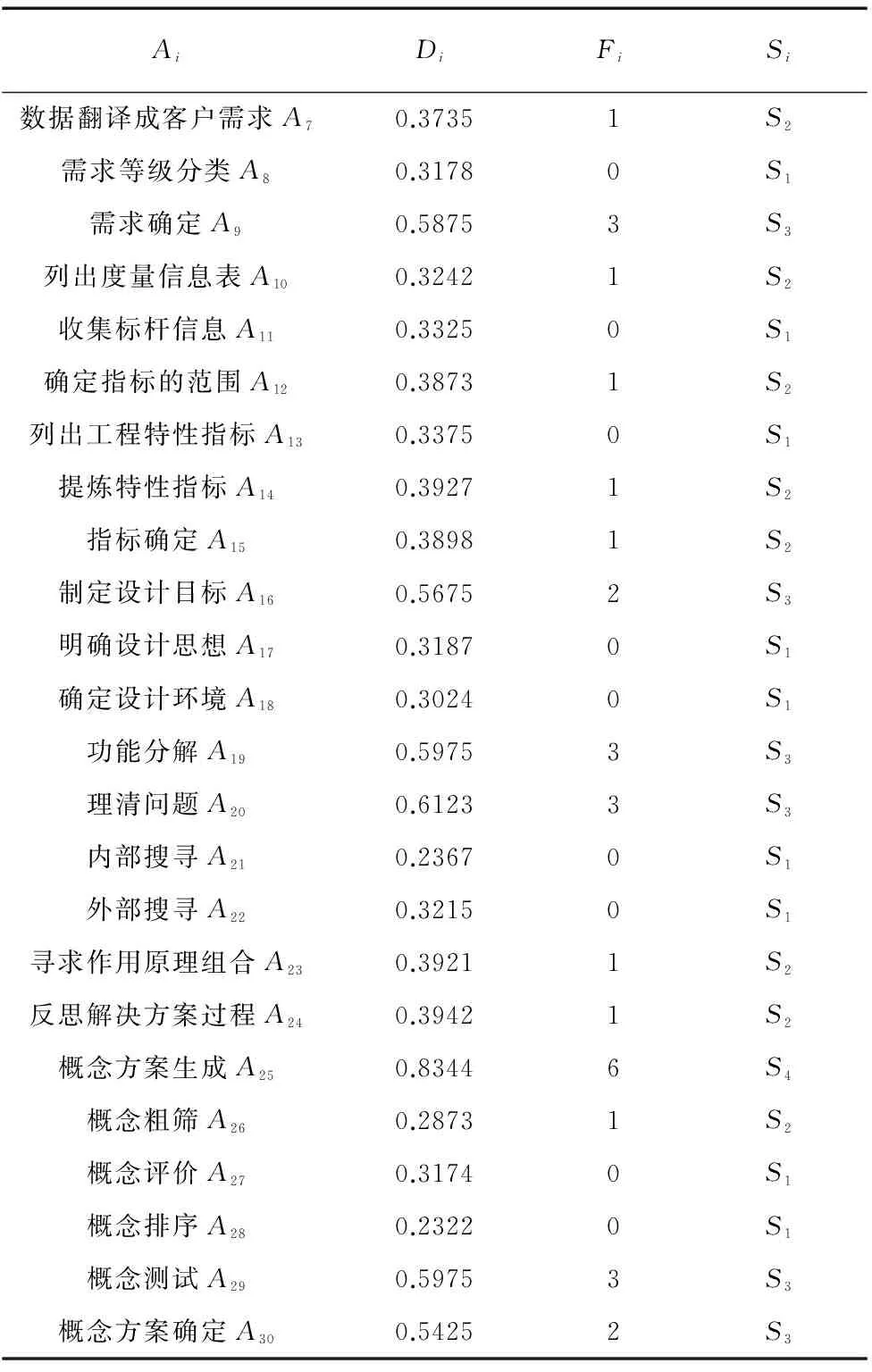

确定设计缺陷因素权重后,根据公式(1)、(2)、(3)计算每个设计活动缺陷度,并参考图1设计缺陷发生频率和设计缺陷度拟合关系确定缺陷发生频率,确定设计缺陷发生状态,结果如表4所示。由表4的设计缺陷发生状态Si的变化值确定变化次数矩阵N,对应的设计缺陷状态转移示意图如图2。

图2 设计缺陷状态转移示意图

AiDiFiSi产品环境调研A10.25230S1产品市场调研A20.31340S1风险调研A30.18540S1产品信息调研A40.38211S2选择产品客户A50.39431S2收集原始数据A60.33270S1

续表

AiDiFiSi数据翻译成客户需求A70.37351S2需求等级分类A80.31780S1需求确定A90.58753S3列出度量信息表A100.32421S2收集标杆信息A110.33250S1确定指标的范围A120.38731S2列出工程特性指标A130.33750S1提炼特性指标A140.39271S2指标确定A150.38981S2制定设计目标A160.56752S3明确设计思想A170.31870S1确定设计环境A180.30240S1功能分解A190.59753S3理清问题A200.61233S3内部搜寻A210.23670S1外部搜寻A220.32150S1寻求作用原理组合A230.39211S2反思解决方案过程A240.39421S2概念方案生成A250.83446S4概念粗筛A260.28731S2概念评价A270.31740S1概念排序A280.23220S1概念测试A290.59753S3概念方案确定A300.54252S3

由表4确定设计活动状态变化次数矩阵为:

根据公式(8)确定状态转移概率矩阵为:

根据经验,由最近的10个设计活动确定设计缺陷初始状态概率a,即:

由公式(9)计算设计缺陷发生概率为:

4 结论

产生于产品设计活动的设计缺陷是由设计活动多个因素综合作用引起的。基于过程的方法分析了产品设计缺陷的影响因素,建立了缺陷影响因素矩阵,计算设计缺陷度。通过马可科夫过程模型实现了设计活动的设计缺陷发生概率的评估预测,以识别缺陷风险较大的设计活动,有利于对产品设计活动进行监控和管理,从而减少设计缺陷,提高产品的设计质量。而研究结果的准确性还取决于大量的准确历史数据以及丰富的专家知识。

[1] 郑慧萌, 刘卫东, 肖承地. 基于风险理论的产品设计缺陷形成机理研究[J]. 组合机床与自动化加工技术,2012(12) :22-26.

[2] 郑慧萌,刘卫东,肖承地,等.基于设计活动分析的机械产品设计缺陷形成及评估建模[J]. 计算机集成制造系统,2015,21(1):31-39.

[3] 刘卫东,肖承地.基于logistic回归的设计缺陷影响因素的关系网模型[J].组合机床与自动化加工技术,2012(12):15-18.

[4] Van Moll J, Jacobs J, Kusters, R, etc. Defect detection oriented lifecycle modeling in complex product development [J]. Information and software technology. 2004(46):665-675.

[5] 吕刚,范守文,王增忠,等.约束驱动的机械产品装配设计缺陷免疫辨识模型与方法[J]. 计算机集成制造系统, 2012,18(12):2604-2612.

[6] Li Zheng-quan, Chen Shen-gjun, Ma Hao. Design defect of wind turbine operating in typhoon activity zone [J]. En gineering Failure analysis, 2013(27):165-175.

[7] Lin Yingdar, Chen Iwei, Lin Poching, et al. On campus beta site: architecture designs, operational experience, and top product defects [J]. IEEE communications magazine. 2010(48):83-91.

[8] 朱敏,刘卫东.基于粗糙集贝叶斯网络的电子产品设计缺陷评估模型[J].计算机应用研究,2013,30(3):706-711.

[9] 王琰, 黄国忠, 宋存义,等. 基于灰色理论的汽车缺陷风险评估模型[J]. 北京科技大学学报, 2009,31(9):1178-1182.

[10] 李希灿,张维,宋岩.多目标多层次系统多维模糊决策理论模型[J].模糊系统与数学,1999,13(5):62-69.

[11] Chin K S, Tang D W, Yang J B,et al. Assessing new product development Project risk by Bayesian network with a systematic probability generation methodology [J]. Expert Systems with Appellations, 2009, 36(6):9879-9890.

[12] Kim YG, Lee T, In HP, et al. A probabilistic approach to estimate the damage propagation of cyber attack [J]. Lecture Notes in Computer Science,2006,3935: 175-185.

[13] 陈钊,徐阿猛. 基于灰色马尔科夫模型的钻孔瓦斯流量预测[J].中国安全科学学报,2012,22(3):79-85.

(编辑李秀敏)

Product Design Defects Assessment in Series Design Activity Based on a Markov Process Approach

ZHENG Hui-meng1,2,LIU Wei-dong1, FANG Ming-hui2

(1.The College of Mechanical and Electrical Engineering, Nanchang University, Nanchang 330031, China; 2.Institute of Technology, Huzhou Teachers College, Huzhou Zhejiang 313000, China)

To effectively manage product design defects, this paper proposes an risk assessment model for design defects occurring in product development activity based on Markov process. First, with the method of process, influencing factors of product design defects in each design activity are analyzed, which will contribute to develop design defects influencing dimension matrix. Then, defects degrees are defined as a comprehensive evaluation index of design defects. The relationship between defect frequency and defects degrees is fitted according history datas. The probability of defect occurrences is assessed with Markov processes. A case study is also given in the paper to illustrate the utility of the method predicting the development process of product design defects which will offer effective support for control and management for product design defect.

series design; defects assessment; defect degrees; Markov process

Bi=wi·Ri=(b1,b2,b3,b4,b5)

D=W·R=(D1,D2,D3,D4,D5)

P′=a·P

1001-2265(2016)09-0157-04DOI:10.13462/j.cnki.mmtamt.2016.09.045

2015-09-25;

2015-11-16

国家自然科学基金资助项目(71161018);湖州师范学院科研项目(2014XJKY46)

郑慧萌(1980—),女,浙江衢州人,湖州师范学院讲师,博士研究生,研究方向为产品设计质量管理和控制,(E-mail)zhmzj1980@hutc.zj.cn;刘卫东(1962—),男,南昌大学教授,博士生导师,研究方向为质量管理与可靠性,(E-mail)liuwd@ncu.edu.cn。

TH122;TG506

A