凸轮高速磨削廓形误差模糊自适应PID迭代学习控制*

2016-11-04陈砚坤韩秋实彭宝营夏怀健

陈砚坤,韩秋实,彭宝营,夏怀健

(北京信息科技大学 机电工程学院,北京 100192)

凸轮高速磨削廓形误差模糊自适应PID迭代学习控制*

陈砚坤,韩秋实,彭宝营,夏怀健

(北京信息科技大学 机电工程学院,北京100192)

为提高凸轮轮廓加工精度,减少廓形误差,引入了模糊自适应PID迭代学习控制方法。基于X-C轴联动误差模型,通过分别对X、C轴进行模糊自适应PID迭代学习控制减少单轴的跟踪误差,从而减少凸轮廓形误差。基于MATLAB建立X、C轴模糊自适应PID迭代学习控制仿真模型并在不同磨削速度下进行仿真实验。结果表明:与常规控制方法相比,模糊自适应PID迭代学习控制能够在一定程度上提高凸轮的加工精度,并有效较小廓形误差。

凸轮;廓形误差;自适应;迭代学习控制

0 引言

凸轮磨削普遍采用X-C轴联动加工,X、C轴在进给过程中,特别是在高速进给过程中会产生明显跟踪误差,根据凸轮廓形误差模型,可推出由X、C轴跟踪误差引起的廓形误差的计算公式,得到两轴的跟踪误差对凸轮廓形误差的影响[1-4]。因此,减小X、C轴的跟踪误差就可以有效减小凸轮廓形误差。

迭代学习控制作为智能控制一个重要分支,不需要依赖动态系统的精确数学模型就可以使系统实际输出完全跟踪期望输出。少量的先验知识就可以使迭代学习控制得以实现,并且重复运行次数越多控制精度越高,因此在很多具有重复运行特性的被控对象中得到了应用[5-8]。PID迭代学习控制具有良好的可靠性和鲁棒性,使其成为目前迭代学习领域里最常用的控制算法。但是仅仅使用PID算法时,PID的比例、积分、微分参数是不变的,对于非线性复杂系统PID迭代学习的自适应能力明显不足,为提高PID迭代学习控制的自适应能力,常常采用与其他智能控制相结合。模糊自适应PID迭代学习控制利用模糊控制器对对PID参数进行实时整定,使控制系统具有良好的可靠性和鲁棒性,同时提高自适应性。彭宝营等[2]提出了X-C直驱平台非线性耦合控制;李启光等[3]提出了力位耦合预测和补偿控制,实现了在线补偿功能;李静等[4]提出了非圆轮廓耦合控制,但是以上控制计算过程复杂、响应速度较慢,不适应于数控系统。本文在X-C联动的廓形误差模型基础上,设计模糊自适应PID迭代学习控制器,利用控制器减小X、C轴的跟踪误差继而减小廓形误差。最后对在不同工件转速下进行磨削仿真与实验,为凸轮加工质量的提升提供依据。

1 凸轮廓形误差分析

1.1凸轮加工原理

凸轮加工采用X-C联动的方式加工,X轴在直线电机的驱动下往复运动,C轴在力矩电机的驱动下带动工件下旋转,联动加工形成凸轮非圆曲面。设凸轮轮廓极坐标为ρ=ρ(φ),轮廓X-C加工的运动规律为,

(1)

其中,X—X轴位置坐标;C—C轴位置坐标;β=arctg(-dρ/ρdφ);Rw—砂轮半径(mm);αA=arctg(ρcosβ/(ρcosβ+Rw))

1.2X、C轴跟踪误差与廓形误差

X、C轴的跟踪误差与廓形误差有着密切的关系,所谓的跟踪误差主要是伺服系统产生的误差,就是在同一时刻理想位置(指令位置)与实际位置之差,也可以称为系统延迟。

X轴跟踪误差引起的凸轮廓形误差εx为:

(2)

其中,ΔX—X轴跟踪误差;β=tg-1(-dρ/ρdφ);H=ρsin(β);L=ρcos(β);C轴跟踪误差引起的凸轮廓形误εc为:

(3)

其中,ΔC—C轴跟踪误差。

凸轮轮廓X-C联动加工廓形误差ε为:

ε=εx+εc

(4)

2 X、C轴模糊自适应PID迭代学习控制器设计

2.1控制器基本结构

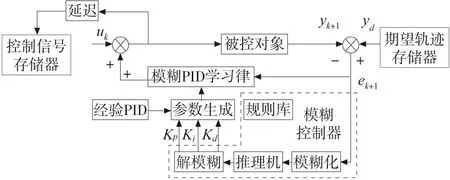

模糊自适应PID迭代学习控制器基本结构如图1所示。本文采用闭环迭代学习控制,在经验PID迭代学习控制算法基础上,利用模糊控制器来对PID参数进行实时调整。控制器的输入是误差e和误差变化ec,输出为PID的三个参数Kp、Ki、Kd。PID参数模糊自整定是找出PID的三个参数Kp、Ki、Kd与e和ec之间的模糊关系。在运行中通过不断检测e和ec,根据模糊控制原理来对3个参数进行在线修正,以满足不同e和ec时对控制参数的要求。

图1 控制器结构图

2.2建立PID模糊控制模型

在PID三个参数中,比例系数Kp的作用是加快系统的响应时间消除误差,取值过大会导致系统不稳定,过小会使响应速度缓慢;Ki的作用是消除稳态误差,取值过大会导致积分饱和引起超调,过小效果不明显;Kd作用是改善动态特性,取值过大会导致响应提前制动。定义e、ec、Kp、Ki、Kd的模糊集均为{负大,负中,负小,零,正小,正中,正大},即{NB,NM,NS,ZO,PS,PM,PB},建立模糊规则表如表1所示。

表1 Kp、Ki、Kd模糊控制规则表

2.3X、C轴模糊PID控制器设计

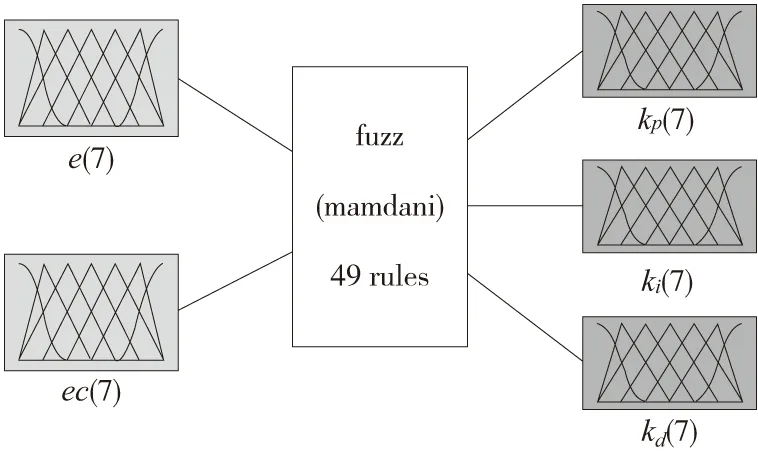

将X、C轴控制系统误差e和误差变化ec的论域选择在[-3,3]范围内,即{-3,-2,-1,0,1,2,3}。根据经验将Kp的论域规定在[-0.3,0.3]范围,即{-0.3,-0.2,-0.1,0,0.1,0.2,0.3};Ki的论域为[-0.06,0.06],即{-0.06,-0.04,-0.02,0,0.02,0.04,0.06};Kd的论域为[-3,3],即{-3,-2,-1,0,1,2,3}。根据表1所示的Kp、Ki、Kd的模糊控制规则表利用MATLAB建立模糊推理系统fuzz.fis,如图2所示为模糊系统结构图。

图2 模糊系统结构图

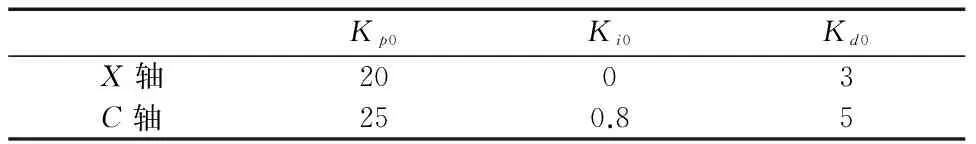

自适应模糊PID控制器是在PID迭代学习控制的经验参数Kp0、Ki0、Kd0基础上,根据不同时刻的e和ec的不同得到相应的Kp、Ki、Kd的补偿量ΔKp、ΔKi、ΔKd,可以看出PID的参数是变化的,得到公式如下:

(5)

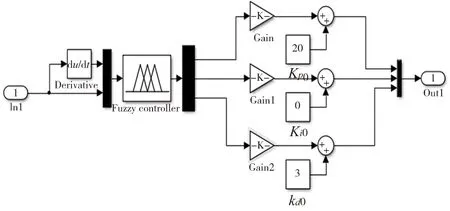

本文设计的模糊自适应PID迭代学习控制器仿真程序图如图3所示,以系统的误差和系统误差的变化量作为输入,通过模糊控制器得到PID参数的补偿量ΔKp、ΔKi、ΔKd,再与经验迭代学习PID参数结合得到实时变化的PID参数。其中X、C轴的经验迭代学习PID参数如表2所示。

表2 PID参数表

图3 模糊自适应PID迭代学习控制器仿真程序图

3 仿真实验及验证

以平底直动凸轮加工为例,在不同磨削周期状况下,利用模糊自适应PID迭代学习控制得到廓形误差,并与常规PID控制减小廓形误差的效果进行比较,验证模糊自适应PID迭代学习控制的优越性。本文分别对在工件转速为33.3r/min、16.7r/min以及6.7r/min下的廓形误差进行仿真实验。

3.1X-C联动廓形误差控制仿真模型的建立

凸轮X-C联动Simulink仿真模型如图4所示,将X、C位置指令以及凸轮极坐标作为输入,其中X、C轴位置指令分别为X、C轴的期望输出,将每次迭代得到实际输出与期望输出比较,得到跟踪误差,通过迭代学习律得到补偿量,在与输入结合得到新的输入,进而减小X、C跟踪误差,通过若干次迭代学习后得到最终的X、C轴的跟踪误差和,根据X-C联动廓形误差模型式(2)、(3)建立仿真模块得到廓形误差。

图4 X-C轴联动廓形误差模型Simulink仿真图

3.2X轴跟踪误差

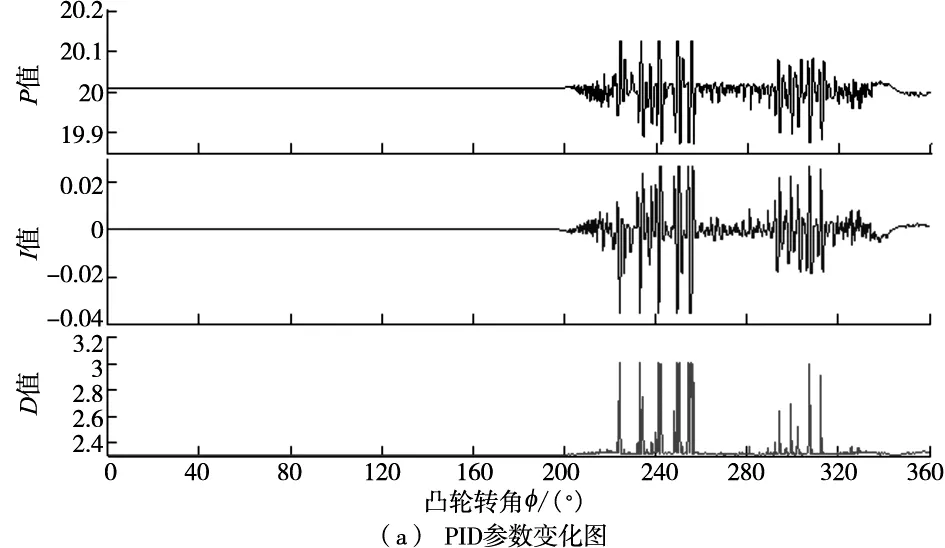

对X轴进行单轴模糊自适应PID迭代学习控制,经过若干次迭代学习后最终得到X轴在工件转速为33.3r/min时工件旋转一周的PID参数Kp、Ki、Kd变化曲线如图5a所示,跟踪误差如图5b所示;工件转速为16.7r/min时PID参数变化曲线如图6a所示,跟踪误差如图6b所示;工件转速为6.7r/min时PID参数变化曲线和跟踪误差曲线如图7a和7b所示。

图5 工件转速33.3r/min时X轴

图7 工件转速6.7r/min时X轴

3.3C轴跟踪误差

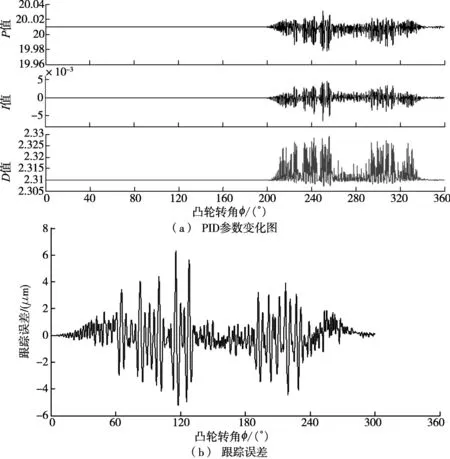

对C轴进行单轴迭代学习控制,得到在工件转速为工件转速为33.3r/min、16.7r/min以及6.7r/min状况下的PID参数变化曲线如图8a、9a、10a所示,跟踪误差曲线图如图8b、9b、10b所示。

图8 工件转速33.3r/min时C轴

图9 工件转速16.7r/min时C轴

图10 工件转速6.7r/min时C轴

3.4廓形误差

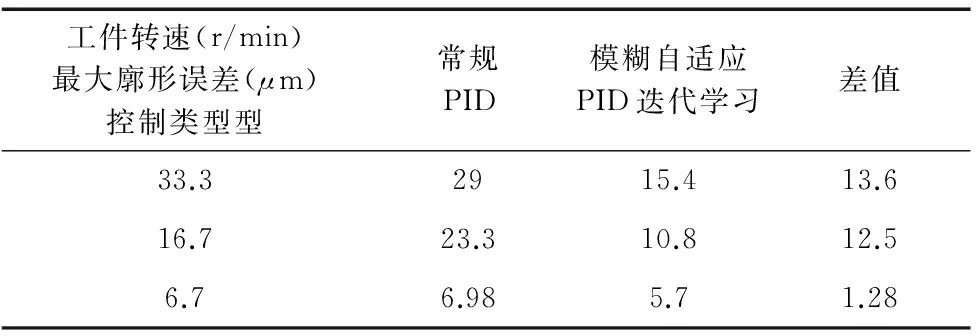

在工件转速为33.3r/min、16.7r/min以及6.7r/min下,分别运用模糊自适应PID迭代学习控制和常规PID控制得到在两种控制方法作用下最小的廓形误差,如图11~图13所示为PID型迭代学习控制与常规PID控制得到的廓形误差比较图。两种控制方法廓形误差性能指标如表2所示。

图11 工件转速33.3r/min时廓形误差

图12 工件转速16.7r/min时廓形误差

图13 工件转速6.7r/min时廓形误差

工件转速(r/min)最大廓形误差(μm)控制类型型常规PID模糊自适应PID迭代学习差值33.32915.413.616.723.310.812.56.76.985.71.28

3.5仿真结果分析

从X、C单轴仿真结果如图5~图10可以看出,在仿真过程中,PID的三个参数是随凸轮转角的变化而变化的,并从PID参数变化图可以看出在有的位置PID参数变化剧烈,有的位置变化舒缓,这就说明了控制器实现了实时变参在线补偿的功能,从X、C轴最终的跟踪误差可以看出模糊自适应PID型迭代学习控制在不同工件转速下可以在一定程度上减小X、C轴跟踪误差。从X-C轴联动仿真结果如图11~图13可以看出,在相同凸轮转角情况下,模糊自适应PID型迭代学习控制与常规PID控制相比,可以有效减小廓形误差,并且在高速磨削下减小的幅度超过一半,并且廓形误差的曲线波动更小更加稳定。如表2所示为在不同工件转速下两种控制方式得到的廓形误差最大值,分析可知在同一工件转速下,模糊自适应PID型迭代学习控制得到的廓形误差最大值相对于常规PID控制是减小的,并且随着工件转速的增加,廓形误差最大值减小的幅度也在增加,这表明了模糊自适应PID迭代学习控制更适合高速磨削。

4 结束语

本文将模糊自适应PID迭代学习控制引入到凸轮磨削加工过程中,将其使用在X、C轴控制系统中,减少X、C轴的跟踪误差,然后应用X-C轴联动廓形误差模型得出廓形误差。通过仿真实验表明X、C单轴的跟踪误差的大小直接影响凸轮廓形误差的大小,通过减小跟踪误差来提高凸轮磨削的精度减小廓形误差是可行的。控制器通过迭代的方式使得X、C轴的输出无限的逼近期望输出,使得跟踪误差随着迭代次数的增加而减小,进而减小廓形误差提高精度。

[1] 彭宝营.车磨复合机床加工过程智能控制及其关键技术研究[D].北京:机械科学研究总院,2011.

[2] 彭宝营,蔡力钢,韩秋实,等.X-C直驱平台曲线轮廓磨削廓形误差非线性耦合控制[J].计算机集成制造系统,2014,20(2):371-378.

[3] 李启光,韩秋实,彭宝营,等.凸轮廓形误差力位融合预测与补偿控制研究[J].机械设计与制造,2014(8):264-267.

[4] 李静,沈南燕,何永义,等.凸轮非圆磨削动态误差预测及补偿[J].制造技术与机床,2009(10):64-68.

[5] 孙明轩,黄宝建.迭代学习[M].北京:国防工业出版社,1999.

[6] 谢胜利.迭代学习控制的理论与应用[M].北京:科技出版社,2005.

[7] 刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2010.

[8] 张营,吴文江,郭亚军.交流伺服系统Ziegler-Nichols PI滑模并行复合控制[J].组合机床与自动化加工技术,2012(10):77-79,83

[9] 马素君,谢武斌.基于RBF神经网络的永磁同步直线电机全局滑模控制[J].组合机床与自动化加工技术,2012(7):82-84,88.

[10] 李国志,任小洪,任兵.数控机床伺服系统的模糊自整定PID仿真研究[J].组合机床与自动化加工技术,2012(6):67-70.

(编辑李秀敏)

Fuzzy Adaptive PID Iterative Learning Control for Cam High-speed Grinding Contour Error

CHEN Yan-kun,HAN Qiu-shi,PENG Bao-ying,XIA Huai-jian

(School of Mechanical Engineering,Beijing Information Science & Technology University , Beijing 100192,China)

To improve the machining accuracy of the cam,and reduce the contour error,the fuzzy adaptive PID iterative learning control was proposed here.Based on theX-Caxis linkage error model,and taking the advantages of fuzzy adaptive PID learning control to reduce the tracking error ofXandCaxis,thus the cam contour was reduced.Based on MATLAB,building the simulation model of fuzzy adaptive PID learning control onXandCaxis,and testing the model.The simulation results showed that the fuzzy adaptive PID iterative learning control could reduce the contour error to some extent.

cam;contour error;adaptive;iterative learning control

1001-2265(2016)09-0106-04DOI:10.13462/j.cnki.mmtamt.2016.09.030

2015-09-21;

2015-10-11

国家自然科学基金项目(51375056);北京市自然科学基金项目(3142009)

陈砚坤(1990—),男,河南濮阳人,北京信息科技大学硕士研究生,研究方向为智能制造、数字化制造,(E-mail)chenyankun95@126.com。

TH166;TG659

A