轮槽半精铣刀寿命自适应预测方法研究*

2016-11-04胡小锋刘颖超

闫 杉,胡小锋,刘颖超,张 洁

(上海交通大学 机械与动力工程学院 计算机集成制造研究所,上海 200240)

轮槽半精铣刀寿命自适应预测方法研究*

闫杉,胡小锋,刘颖超,张洁

(上海交通大学 机械与动力工程学院 计算机集成制造研究所,上海200240)

为预测汽轮机转子枞树型轮槽半精铣刀寿命,提出了一种基于非线性回归模型的刀具寿命自适应在线预测方法,即通过提取与刀具磨损相关的功率信号特征和声发射信号特征,利用Kmeans聚类分析对半精铣削过程进行分类,针对不同类别的加工过程分别建立刀具寿命非线性预测模型,实现自适应的刀具状态在线预测及刀具寿命的估算。实验结果表明此方法可以准确预测出刀具的失效时间,为刀具的合理更换提供依据。

非线性回归模型;刀具寿命;聚类分析;自适应在线预测

0 引言

汽轮机转子轮槽半精铣刀用来铣出轮槽粗型线,消耗量大而昂贵[1-2]。现场加工中,一方面刀具过度使用导致刀具可修磨次数减少,刀具消耗量变多;另一方面操作人员为防止后续精加工余量过多,影响加工质量,常提前换刀。为充分利用刀具寿命,减少刀具消耗,有必要研究半精铣刀寿命在线监控技术。

国内外学者对刀具寿命在线预测的研究较多,如基于神经网络的刀具寿命预测[3-4]、运用理论公式计算刀具寿命[5]等,这些方法运算量大,效率低下,实际应用受限。近年来运用回归分析预测刀具寿命的研究较多,效果良好:郑堤等[6]对机械加工尺寸跟踪检测,利用多项式拟合加工尺寸分布标准差,建立刀具寿命预测模型。何桢等[7]利用线性回归拟合刀具磨损量,再用Glejser检验方法拟合出残差模型,并假设刀具磨损是缓慢的线性过程,以计算刀具寿命。陈保家[8]在线测取振动信号,建立Logistic刀具寿命回归模型。上述研究虽取得一定理论成果,但实验在实验室中进行,采用标准刀具,加工条件单一,而现场加工中刀具是否改制、修磨次数、生产厂家、生产批次、转子硬度等因素都会影响监测信号的变化,使得单一刀具寿命预测模型不再适用。

针对以上问题,本文提出一种基于非线性回归模型的刀具寿命自适应在线预测方法。采集加工过程中功率与声发射信号,提取与刀具磨损相关的特征值,通过Kmeans聚类对特征值进行分类,并对不同类别分别建立非线性模型,使用相关分析法自动判断待测刀具信号所属类别,自适应选择非线性模型预测刀具寿命。

1 轮槽半精铣刀寿命自适应预测模型的建立

1.1刀具寿命自适应预测过程

转子轮槽半精铣刀寿命自适应预测主要包括五个步骤:①信号获取;②信号分析与特征提取;③加工过程分类;④非线性预测模型的建立;⑤待测刀具信号的自适应匹配与寿命预测。轮槽半精铣刀加工轮槽数通常为5~7道槽,本文采用轮槽加工前3道槽的信号特征值进行聚类分析,各类别区分度较高,预测效果较好。轮槽半精铣刀寿命自适应预测流程如图1所示。

图1 轮槽半精铣刀寿命自适应预测流程图

在线监测轮槽半精铣削加工过程中的信号,进行信号分析与特征提取,通过聚类分析将加工过程分成不同类别,分别建立非线性模型;使用相关分析自动判断待测刀具加工过程的类别,自适应地选择非线性模型预测刀具寿命。

1.2信号获取与特征提取

在铣削加工过程中刀具磨损监测法可以分为直接监测法和间接监测法。直接监测法直接测量与刀具材料体积损失有关的参量,准确性高,其缺点在于不能实现在线监测,因此实际应用不多。间接监测法通过测量与刀具状态相关的信号,间接推断出刀具的退化状态。某厂现场监测不能改造机床、破坏刀具及刀柄,由于功率信号的获取只需要从机床电气柜引出相应的电流线和电压线,声发射信号的获取只需将传感器安置在转子表面,均不必改装机床,因此本文选定间接监测方法中的功率、声发射监测方法在线监测刀具退化状态,所选择的功率及声发射信号的特征参数如表1所示。

表1 选用的信号特征参数

针对表1中的特征量,选用刀具铣削加工的第1、2、3道槽的特征量进行聚类。特征向量矩阵可以表示为:

(1)

式中,X表示特征向量矩阵;xi为特征矢量,xi=(x1i,x2i,…,xni)T;n表示信号特征值的种类数,本文中n=4;xji表示刀具加工到第i个轮槽的第j个特征值,j=1,2,…,n,i=1,2,3。

转子轮槽半精铣削加工刀具不同加工过程的信号之间没有明确的分界点,故提出采用Kmeans聚类算法来划分刀具信号类别。具体过程如下:①现场采集加工信号;②提取功率及声发射信号的特征值,构成样本特征矩阵;③利用Kmeans算法划分刀具信号特征值。

1.3刀具寿命非线性预测模型

若轮槽半精铣刀的磨损状态可以由1.2中提取的特征矢量来描述,刀具的特征矢量矩阵可以表示为:

(2)

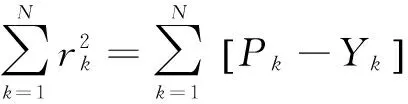

由Weierstrass第一定理可知:任何函数都可以用多项式以任意精度逼近[10]。因此本文刀具寿命预测模型可采用多项式非线性回归模型,则:

(3)

式中,ak000,ak111,ak112,…,ak1ji,…,akr43为回归系数,可通过r+1组样本数据求得;Xk代表第k把刀的特征向量;Pk代表第k把刀具寿命的多项式预测模型;k=1,2,…,N,N代表给定刀具的样本数量。

2 实验及数据分析

2.1实验数据的获取

汽轮机转子尺寸大,枞树型轮槽型线复杂,加工制造困难,价格昂贵,无法在实验室条件下进行。本实验平台由某汽轮机厂提供。枞树型轮槽半精铣在意大利INNSE-BERARDI公司研发的专用数控轮槽铣床上进行,转子的材料为26NiCrMoV145,铣刀为含钴高速钢等前角等螺旋角波形刃成型铣刀。加工参数为:主轴转速为150r/min,进给速度为16mm/min。铣削加工过程中通过霍尔电流传感器从机床电气柜中导出电流信号和电压信号,而后使用自主开发的ARM单片机功率采集系统对功率信号进行采集,声发射信号利用美国物理声学公司PK151声发射传感器和AEwin数据采集软件进行采集。轮槽半精铣刀在线监测系统如图2所示。

图2 半精铣刀在线监测系统

2.2信号分析与特征提取

不失一般性的,本文选取某汽轮机不同日期进行轮槽加工的20把半精刀具,其中前14把为样本刀具,后6把用于验证,所选刀具的详细信息如表2所示。功率监测信号的原始图形如图3。声发射监测信号的原始RMS图形如图4所示。

表2 刀具详细信息记录表

图3 功率信号的局部图形

图4 声发射信号的局部RMS图

对所采集到的原始数据进行分析,利用Matlab计算功率信号的均值和方差以及声发射信号RMS的均值和方差,可以得到20把半精铣刀的铣削加工前三道槽的监测信号特征值样本,如表3所示,其中前14把刀具的特征值为样本,后6把刀具的特征值用于验证。

表3 刀具铣削前三道槽特征值

将前14把刀的信号特征值进行进行K-means聚类,设定聚类数为2,聚类结果如图5所示,由图可知两类刀具的相似度都在0.8以上,聚类结果良好,从而将14把刀具的信号特征值分为两类。分别对此两类刀具信号特征值再次进行聚类,其过程相似,在此不一一详述,最终可得刀具加工过程的类别如表4所示,刀具加工过程共被分为4类,其中非改制刀的加工过程对应第1类和第2类,改制刀加工过程对应第3类和第4类。这4类刀具信号特征值的聚类中心如表5所示。

图5 前14把刀具进行聚类分析的结果

刀具编号是否改制刀刀具类别2014.05.10是32014.1.26否22014.3.17否22014.3.12否12014.3.10否12014.3.13否22014.1.10否12014.3.13否12014.5.25是42014.5.26是32014.5.39是42014.5.31是32014.5.32是42014.5.23是4

表5 聚类中心

2.3轮槽半精铣刀寿命自适应预测

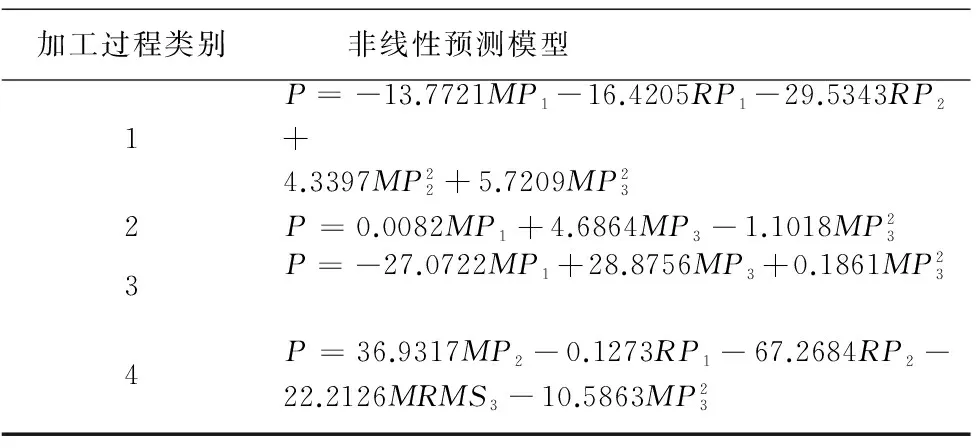

根据表4,刀具加工过程共被分为4类,利用2.2中提取的特征值分别建立4类刀具加工过程的非线性寿命预测模型,将前14把刀具的特征矢量X作为模型的自变量,刀具实际加工的轮槽总数量作为应变量,利用MATLAB软件进行非线性建模,可得刀具的非线性预测模型如表6所示。

表6 非线性预测模型

运用相关分析方法分别求6把刀加工过程的类别,再将特征值带入对应的非线性预测模型中,所得结果如下表7。由表7可以看出:当刀具加工了3个槽时,此模型可以自适应的挑选出适合的非线性寿命预测模型对刀具寿命进行预测。刀具2014.3.16的刀具寿命预测结果与实际差距最大,误差为0.67道槽。其余5把刀具的寿命预测结果4舍5入后与实际加工轮槽总数一致。因此,该方法能够在没有人工参与的情况下准确预测刀具的寿命,指导现场换刀。

表7 验证刀具的加工过程类别和刀具寿命预测结果

3 结论

本文提出了一种在线预测汽轮机转子轮槽半精铣刀寿命的方法,通过对汽轮机转子轮槽加工现场的数据进行分析得到自适应的非线性刀具寿命预测模型,并可得到以下结论:

(1)本文对刀具加工前3道槽的信号特征值采用Kmeans聚类的方法将刀具加工过程分为4类,分别对4类刀具加工过程建立非线性模型,提高了预测模型对不同加工过程的适应性;

(2)基于轮槽加工过程中的状态监测信息,建立了自适应的刀具寿命非线性预测模型,可以准确的预测刀具寿命,为刀具的适时更换提供依据,并且可以有效的指导实际生产加工和刀具修磨,对减少刀具消耗数量及提高生产效率有着重要的意义。

[1] 汪津泽, 汪超林. 汽轮机转子轮槽分屑粗铣刀的研制[J].工具技术,2003(10):42-43.

[2] 孟漪. 高效精密枞树型轮槽铣刀设计制备准则及其试验研究[D]. 上海:上海交通大学,2011.

[3] 徐玲, 杨丹, 王时龙,等. 基于进化神经网络的刀具寿命预测[J]. 计算机集成制造系统, 2008,14(1):167-173.

[4] 丁怡, 何卫平, 张维,等. 基于BP神经网络的刀具寿命预测模型[J].航空制造技术, 2010(8):93-96.

[5] 王永新. 球头铣刀寿命在线监测和管理[J]. 组合机床与自动化加工技术,2005(1): 96-99.

[6] 郑堤, 孙令贻. 基于加工尺寸检测数据的刀具磨损及寿命研究[J]. 组合机床与自动化加工技术,2002(8):32-35.

[7] 何桢, 张敏, 董延峰. 基于过程能力指数的刀具寿命研究[J]. 中国机械工程,2006,17(3): 295-297.

[8] 陈保家, 陈雪峰, 李兵,等. Logistic回归模型在机床刀具可靠性评估中的应用[J]. 机械工程学报, 2011, 47(18): 158-164.

[9] 董大校. 基于MATLAB的多元非线性回归模型[J]. 云南师范大学学报, 2009, 29(2): 45-48.

[10] 吴云亮, 沈阳武, 林超,等. 基于多元非线性回归模型的环型中压配电网最大供电能力评估方法[J]. 电气自动化设备, 2013, 33(12): 7-13.

(编辑李秀敏)

Adaptive Life Prediction Method of Wheel Groove Semi Finishing Cutter

YAN Shan,HU Xiao-feng,LIU Ying-chao,ZHANG Jie

(CIMS Institute, School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

The online life adaptive prediction method is proposed to predict turbine rotor groove wheel fir tree semi finishing milling cutter’s life, which is based on nonlinear regression model. The features of power signal and acoustic emission signal features are extracted, which is associated with tool wear, then semi finishing milling process are classified using K-means clustering analysis. For different processes, nonlinear tool life prediction models are established individually to achieve the on-line adaptive tool condition prediction and tool life calculation. Experimental results show that this method can accurately predict the tool failure time, which provides a basis for the reasonable replacement of the tool.

nonlinear regression model; tool life; clustering analysis; online life adaptive prediction

1001-2265(2016)09-0095-04DOI:10.13462/j.cnki.mmtamt.2016.09.027

2015-09-24;

2015-10-08

国家自然科学基金重点项目(51435009);上海市科委高新技术领域项目资助(14111104801)

闫杉(1990—),男,安徽滁州人,上海交通大学硕士研究生,研究方向为制造系统可靠性与智能加工制造,(E-mail)2991924635@qq.com;通讯作者:胡小锋(1977—),男,浙江兰溪人,上海交通大学副教授,博士生导师,博士,研究领域为制造过程可靠性与制造系统规划、调度与信息化管理,(E-mail)wshxf@sjtu.edu.cn。

TH17;TG506

A