激光钎焊温度控制系统设计*

2016-11-04易先军

易先军,周 敏,刘 健,王 振,杨 林

(武汉工程大学 电气信息学院,武汉 430205)

激光钎焊温度控制系统设计*

易先军,周敏,刘健,王振,杨林

(武汉工程大学 电气信息学院,武汉430205)

针对在激光钎焊过程中需要高稳定度的恒温环境这一问题,文章紧密结合激光钎焊技术的特性,设计了一款基于双闭环PID结构的温度控制系统,分别在硬件和软件两方面对激光器的工作电流和焊点的焊接温度进行控制。内环电流环采用模拟PI调节电路,保障激光器工作电流控制的响应速度;外环温度环采用积分分离的数字PID算法,提高温度控制的精度。测试结果表明,该激光钎焊温度控制系统超调量小、控制精度高,满足激光钎焊各阶段的温度控制要求。

比例积分微分;温度控制;激光钎焊;双闭环控制

0 引言

自从1974年Carl F Bohman首次利用激光钎焊的方法进行电子元器件的连接后[1],激光钎焊技术不断的发展,在微电子封装和组装方面得到了广泛的应用。文献[2-3]中讲述激光钎焊在汽车行业和表面组装技术的应用,却并没有对激光钎焊过程中产生的温度的大小进行详细说明。温度是焊接好坏至关重要的一个因素。

在激光钎焊过程中,针对不同焊接对象的面积、导热性、结构,要求控制算法不仅能提高温度控制的精度,而且对温度上升速度及下降速度也提出了可控要求,显而易见常规仪表加接触器的断续控制难于满足这些要求。采用微控制器对温度进行比例积分微分(Proportional Integral Differentia,PID)控制不仅具有控制方便、简单和灵活等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

本文针对激光钎焊过程中需要高稳定度的恒温环境这一问题,以STM32F103VC为主控制板,采用双闭环PID为核心控温算法,对电路板和电子元器件进行焊接。本次焊接过程分为三个阶段,预热段、焊接段和保温段,实验结果证明双闭环PID控制算法的智能化和灵活性,能使温度迅速上升到预热段,并且能有效保证焊接段和保温段的控温精度,充分满足了激光钎焊的工艺要求。

1 激光钎焊温度控制原理

激光钎焊是以激光为热源加热钎料融化的钎焊技术。激光钎焊的主要特点是利用激光的高能量密度实现局部或微小区域快速加热完成钎焊过程。激光束汇聚在钎料上,钎料温度过高导致融化过快,而母材温度不足使钎料不能很好润湿母材,影响填充效果,钎缝成形变差。激光束汇聚在母材上,钎料温度有可能过低,导致钎料流动性或活跃性降低,母材可能过热融化,导致钎料直接进入熔池形成熔化焊,形成的脆性相也影响钎缝性能[4]。因此,激光钎焊过程中对温度的控制是焊接能否顺利完成的关键因素,既要保证焊丝熔化完成工件间良好的冶金结合,又要确保母材本身不会被激光器严重熔化损伤,达到焊缝外形美观、质量稳定的效果。

激光钎焊温度控制系统原理如图1所示。系统采用的是内外环控制,内环为电流环,采用模拟PI调节电流,由模拟器件构成硬件电路,保障电流的响应速度;外环为温度环,采用数字式PID控制激光钎焊过程中的温度,由软件程序实现,控制灵活、简单、方便,可以通过修改PID参数对不同的对象进行控制。

图1 PID双环控制原理图

使焊丝熔化的设定温度与红外温度检测仪测得的焊盘实际温度相比较,将其误差送入温度环进行比例、积分、微分运算,输出的结果作为电流环的给定值与反馈回来的激光器工作电流相比较,将其误差送入电流环经硬件PI电路调节后输出控制激光器工作。控制电流越大,激光器工作的功率就越大,钎焊过程产生的温度就越高。

2 激光钎焊温度控制系统结构

激光钎焊温度控制系统主要由微控制器STM32F103VC、MAX232通信模块、电压检测模块、电源模块、红外温度检测电路、激光器工作电流PI调节电路、控制执行模块和激光器等组成。激光钎焊温度控制系统结构框图和激光钎焊实物图分别如图2和图3所示。

图2 激光钎焊温度控制系统结构框图

微控制器发送指令打开电子开关,激光器开始工作,A/D转换器将红外温度检测模块检测的温度采集给控制器进行滤波和PID控制。PID控制的输出量通过D/A转换器发送出去与TR101电阻采样的电流进行模拟PI调节后驱动激光器,完成系统的双闭环控制。激光器工作的同时,微控制器发送指令使电压检测模块和控制执行模块开始正常运行,以此保证激光器正常工作。

图3 激光钎焊实物图

3 PID算法的实现

3.1内环电流环控制

系统的内环电流环采用的是模拟PI调节电路,如图4所示。

图4 模拟PI调节电路

被控对象的温度变化是由激光器工作功率的大小来决定的,工作功率的大小又与驱动激光器的电流有关。模拟PI调节电路由运算放大器OP296、电阻Ri和Rf、电容C以及TR101采样电阻组成,微控制器的D/A转换器输出的给定电流与TR101采集的反馈信号相比较,误差进行PI调节,保证电路的稳定运行。运算放大器OP296具有微功耗特性和轨到轨输入/输出范围,每个放大器静态电流仅为60μA,增益带宽积450kHz,单电源供电3V~12V。

3.2外环温度环控制

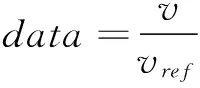

外环温度环的设计采用增量式PID控制,设焊丝的熔点温度,即设定温度为r(n),激光钎焊过程中焊盘的实际温度为y(n),此时刻的误差温度为e(n)。PID控制算法表达式[5]为:

(1)

式中,n为采样序号,kP、kI和kD分别为比例系数、积分系数和微分系数,e(n-1)和e(n-2)分别为控制系统在前一个时刻和前两个时刻采样的误差值,u(n)为激光钎焊温度控制系统所需输出控制量的绝对值。

为了减小超调量,改善系统的动态特性,又保持积分作用[6-8],激光钎焊温度控制中采用了积分分离法,即在系统偏差大时,取消了积分的作用;当偏差减小到某一值时,再使积分起作用。积分分离表达式为:

(2)

式中,D/A()为D/A转换器输出的数据,对应于电流控制激光器的功率。在上位机上针对不同的对象设置不同的功率上限值POWER_HI,K976D09FN-10.00W激光器的最大功率为10000mW,微控制器STM32F103VC内置D/A转换器所能表示的数值范围为0~4095,所以0 针对积分作用引起的控制死区问题,系统采用了抗积分饱和的方法。系统有两个极限位置,调节阀全开或全关[9],0为调节阀全关状态,POWER_HI为调节阀全开状态。为了防止积分饱和,当控制量u(n)<0时PID控制输出为0,当u(n)>POWER_HI时PID控制输出POWER_HI。 3.3系统软件设计 系统软件部分以STM32F103VC为处理器,采用PID控制算法,将激光钎焊过程中多个不同的参数划分为系统需要执行的不同任务,通过编程对不同任务进程进行操作与管理。通过对各个子任务的模块化程序设计,整个系统软件架构包含三个部分:信号采集与接收部分、STM32处理器部分和控制执行任务部分[10]。系统软件架构框图如图5所示。 图5 系统软件架构框图 程序主要实现激光器的开关与控制、红光指示灯的指示、继电器的正常工作、MOS管的响应和散热风扇的运行等功能。定时器决定整个程序周期和PID算法的控制周期。主程序完成的是系统初始化、温度采集、温度数据接收、数据处理、温度数据发送、打开关闭执行机构和超温保护等[11]。 为了验证本文所设计的温度控制系统的有效性,文中采用以下实验条件进行测试:预热段温度设为200℃、焊接段温度设为220℃、保温段温度设为200℃、POWER_HI设为2000mW,且每个阶段的时间均为300ms,将设定温度曲线和所测得的控制温度曲线在上位机VC界面上显示,如图6所示。 图6 控制温度曲线图 图6中,由于激光钎焊过程中焊丝的熔点温度在200℃左右,为了便于观看和分析测试结果,上位机VC界面上能够显示的温度设计在100℃以上。由温度曲线图可以看出,控制系统在900ms左右即可完成电子元器件的焊接,在30ms左右焊盘实际温度上升到100℃,85ms左右实际温度逐渐趋于设定温度、趋于平稳。可见控制系统响应快、精度高,能够快速上升到预热段,同时保障了焊接段和保温段的控温精度。 表1 温度控制系统下样本检测结果 为了能够更直观的分析激光钎焊温度控制的结果,表1选取了该温度控制系统下的8个样本点进行测试,列出其响应时间和超调量。由图6和表1可知,在该温度控制系统下,系统的平均收敛速度为84.8ms左右,平均超调量为2.5%左右,控制精度可达98.5%,反应了该温度控制系统的快速性、稳定性和准确性。 本文采用双闭环PID控制方法对激光钎焊温度控制系统进行设计,将模拟PI调节电路与数字PID软件设计完美的结合在一起。通过将实际温度曲线与设定温度曲线在VC界面上显示,非常直观的表明了所设计的温度控制系统响应快、超调量小,能够有效抑制焊接环境温度的剧烈波动,抗干扰性强、鲁棒性好,并能随着温度的变化迅速调整焊接温度,实现了激光钎焊过程中温度的高稳定控制,充分满足激光钎焊的工艺要求。 [1] 攀丁, 王斌, 李春玲, 等.铝/钢异种金属电弧辅助激光对接熔钎焊方法[J]. 焊接学报, 2015, 36(1): 15-18. [2] 潘波. 汽车生产用激光钎焊系统设计[J]. 电焊机,2010, 40(11): 17- 22. [3] 林平. 激光钎焊在汽车行业的焊接应用[J]. 电焊机, 2010, 40(5):39- 44. [4] 李亚江, 李嘉宁. 激光焊接/切割/熔覆技术[M]. 北京: 化学工业出版社, 2012. [5] 樊波, 牛江川, 程培源. 基于模糊PID的静变电源控制技术研究[J]. 电子技术应用, 2012, 38(6): 72-75. [6] 胡家华. 计算机控制技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2012. [7] 杨久红, 王小增. 积分分离PID算法的电阻炉温度控制系统[J]. 计算机测量与控制, 2012, 20(1): 66-69. [8] 程文雅, 罗亮, 刘知贵. 基于多轴同步滑模控制的积分分离PID算法的研究[J]. 组合机床与自动化加工技术, 2015(8): 97-100. [9] 郝成, 邱树盛. 计算机控制技术[M]. 北京: 电子工业出版社, 2011. [10] 杜怀兵, 徐振越, 祁伟, 等. 连续挤压机腔体的模糊PID温控系统研究[J]. 组合机床与自动化加工技术, 2014(3): 117-120. [11] 吴练, 高健, 姜永军, 等. 高速LED焊线机的模糊PID控制系统实现[J]. 组合机床与自动化加工技术, 2015(10): 72-75. (编辑李秀敏) Design of Temperature Control System for Laser Brazing YI Xian-jun, ZHOU Min, LIU Jian, WANG Zhen, YANG Lin (School of Electrical and Information Engineering, Wuhan Institute of Technology, Wuhan 430205, China) Aiming at the problem of the high stability constant temperature environment in laser brazing processing, the characteristics of laser brazing technology are closely integrated and a temperature control system based on the structure of the double closed loops PID has been advanced in this paper. This system is to control the working current of the laser and the welding temperature of the solder joints in hardware and software. The analog PI regulation circuit has been applied in the inner current loop to ensure the control's response speed of the working current of the laser. The digital PID algorithm with integral separation has been used in the outer temperature loop to improve the accuracy of the solder joint temperature control. The experiment results have shown that the temperature control system had the small overshoot and high control precision, while at each stage the temperature control requirements of laser brazing have been satisfied. proportional integral differentia; temperature control; laser brazing; double closed loop control 1001-2265(2016)09-0082-03DOI:10.13462/j.cnki.mmtamt.2016.09.023 2015-11-04; 2015-11-26 中国国家自然科学基金资助项目(51207117) 易先军(1975—),男,湖北公安人,武汉工程大学电气信息学院副教授,硕士生导师,研究方向为计算机测量与控制,(E-mail)xjuny@wit.edu.cn;通讯作者:周敏(1990—),女,湖北麻城人,武汉工程大学硕士研究生,研究方向为检测技术与自动化装置,(E-mail)ziyuer_min@126.com。 TH39;TG506 A

4 温度控制结果与分析

5 结束语