二进制PSO算法在刀具磨损状态识别中的应用

2016-11-04黄广奕王杰王玫张玉嘉

黄广奕,王杰,王玫,张玉嘉

(四川大学 制造科学与工程学院,成都 610065)

二进制PSO算法在刀具磨损状态识别中的应用

黄广奕,王杰,王玫,张玉嘉

(四川大学 制造科学与工程学院,成都610065)

特征选择是刀具磨损状态识别的重要问题之一。文章以端面铣刀为研究对象,提出了一种基于二进制粒子群算法的铣削力信号特征优选方法。该算法采用相关准则给定适应度函数,以此计算粒子适应值。通过二进制编码方式,寻找全局最优解作为最优特征构成特征子集。最后将优选的铣削力信号特征子集输入到三层BP神经网络进行模式识别。实验结果表明,二进制粒子群算法优选的铣削力信号特征子集可以提高刀具磨损状态识别精度和缩短识别时间。

刀具磨损;特征提取;粒子群算法;相关性准则;模式识别

0 引言

刀具磨损是影响切削加工质量、效率、生产安全的重要因素,因此,刀具磨损监测技术成为机械制造自动化领域的重要研究课题[1-2]。刀具磨损监测过程实际上是一个通过收集信号、进行信号分析处理、提取特征、特征选择和模式识别的过程。由于原始信号特征维数较高,并且存在较多冗余,一方面会降低刀具磨损识别精度,另一方面则大大增加后续识别算法学习及训练的复杂度,影响识别效率。为此,研究信号特征与刀具磨损状态之间的关系,去除冗余,选择有用特征,获得最优特征子集是必要的。能否提取最优特征子集,决定刀具磨损监测系统性能的好坏[3]。

国内外研究人员对特征选择方法做了大量研究。K.V.hIardia[4]等人证明正交线性协方差从原始数据中提取优选特征是有效的。马建峰[5]等人提出了一种基于模式可分性测度的特征优选方法。朱名锉[6]等人根据特征的灰色关联度大小顺序选择特征。本文选取铣削力作为刀具磨损监测信号,通过二进制粒子群算法对铣削力信号特征进行优选,去除与刀具磨损状态识别无关的特征以及彼此相关性较强的特征,从而得到最优特征子集,并应用BP神经网络对刀具磨损量进行监测。

1 基于二进制PSO算法的特征选择

1.1粒子群算法

粒子群优化算法是由Eberhart和Kennedy于1995年提出的一种全局搜索算法[5]。由N个粒子组成群体,在D维搜索空降中,粒子以一定速度Vi,按照某种规则飞行。每个粒子结合自身的经验和整体的经验,调整自身飞行速度和所在位置,不断向最优位置靠拢。粒子i(i=1,2,3,4,……,N)的位置用D维向量χi=[χi1, χi2,χi3, ……, χid]表示,Vi=[Vi1, Vi2,Vi3, ……, Vid]表示粒子i的飞行速度,决定其运动方向和速率。粒子自身历史最优位置向量记为Pi=[Pi1, Pi2,Pi3, ……, Pid],群体最优位置记为Pg=[Pg1, Pg2,Pg3, ……, Pgd]。在迭代过程中,对每个粒子i的第d维的速度和位置分别按以下公式进行更新[7]:

Vid=ω×vid+c1r1(pid-χid)+c2r2(pgd-χid)

(1)

χid=χid+Vid;

(2)

在公式(1)中,ω是惯量权重;c1和c2是加速度系数,也称为学习因子;r1和r2是两个[0,1]区间上的随机数。

Eberhart和Kennedy于1997年提出二进制PSO算法[8],用于解决组合优化问题。在BPSO算法中,粒子的搜索空间变为D维的二进制空间,将每一维的χi和Pi限制为0或者1,不限制速度Vi。Kennedy等提出用速度的Sigmoid函数表示粒子位置的改变,速度更新方式不变:

(3)

从而,得到BPSO算法的位置更新公式:

(4)

在使用BPSO算法进行特征选择过程中,M个特征构成M维二进制空间。对每一个粒子i,假如第k位为1,表示选中第k个特征。例如,i=0101011,则表示特征2、特征4、特征6、特征7被选中构成特征子集。

1.2算法描述

用二进制PSO算法优选特征子集的步骤如下所述:

Step1:初始化所有个体,设置初始速度和位置,并且将个体Pi设为当前值,将群体中最优个体作为当前Pg;

Step2:用公式(8)计算每个粒子的适应度函数值;

Step3:对每个粒子,将适应值与历史最优值比较,如果适应值较优,则将其置为当前最好位置;

Step4:对每个粒子,如果该粒子的历史最优比全局最优好,则将其置为当前Pg;

Step5:按照公式(1)、公式(3)、公式(4)更新速度和位置;

Step6:判断是否达到结束条件。若是,输出Pg对应的特征子集,算法结束;如否,转到Step2。

2 实验设计与分析

2.1铣削力信号获取和前期处理

本文以端面铣刀为研究对象,实验在MakinoCNC铣床上进行,选择Kistler9257B测力仪作为测力传感器采集铣削力信号。刀具采用EGD4440R,刀片为YT5。工件材料ASSAB7-718HH(206mm×43mm×106mm)。实验的切削参数是:主轴转速800rpm,进给速度1500mm/min,切削深度为1mm。

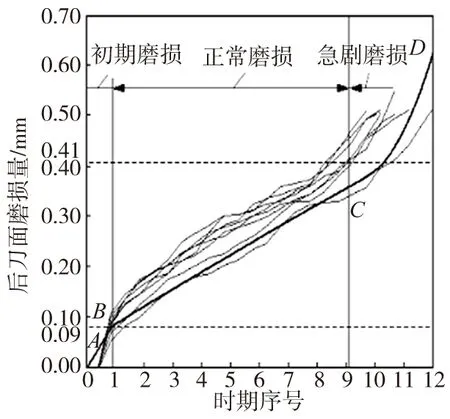

按照后刀面磨损量,将刀具磨损过程分为三个阶段:初期磨损、正常磨损、急剧磨损。选取8把同种刀具,在相同切削条件下做刀具磨损实验,记录后刀面磨损量随时间变化的曲线,如图1所示。ABCD为刀具磨损经典曲线,细实线为刀具磨损实验曲线。通过对比发现,实验曲线与经典曲线基本符合。AB段为初期磨损阶段,后刀面磨损量为0~0.1;BC段为正常磨损阶段,磨损量为0.1~0.4;CD段为急剧磨损阶段,磨损量为0.4~0.5。刀具不应在急剧磨损阶段时使用。ISO8688-1定义了铣刀寿命,当VB≥0.5时,认为刀具失效。

图1 刀具磨损过程曲线

为便于计算,将整个过程按时间分为12个等时间阶段,如图1所示,第1个时期对应刀具磨损初期磨损阶段,第2~9个时期对应正常磨损阶段,第10~12个时期对应急剧磨损阶段。每个时期随机选取20组刀具磨损量样本。采集到的信号经过时域分析、小波包分析等做前期处理,选取最大值(X1)、最大幅度(X2)、均值(X3)、均方根(X4)、标准方差(X5)、峰值(X6)以及16个频段的能量(X7- X22)共22个特征构成初始特征集合。由于文章篇幅所限,在本文中仅列出所选22个特征信号中的前10个,以及三个磨损阶段中部分时期的数据,如表1所示。

表1 本文提取的部分特征值数据

2.2算法参数设置

粒子在搜索空间中的适应值是由问题所定义的适应度函数确定的,适应度越高,说明粒子的位置越好。因此,能否选择合适的适应度评价函数对于算法的性能至关重要。本文采用相关性评测[9]方法以消除与目标无关的特征以及与其它特征相关性高的冗余特征。特征A和特征B的关系用对称不定性定量[10]:

(5)

X的熵函数用下式表示:

(6)

特征A和特征B的联合熵函数:

(7)

故二进制粒子群算法的适应度函数可用下式表示:

(8)

公式(8)中,C是类属性,i和j包括特征集里的所有特征。F(X)值越大,表明粒子的适应度越高。

二进制PSO算法的其它参数设置如下[8]:c1和c2是加速度系数,传统上取固定值2.0;设定一个常量Vmax限制速度范围,其决定粒子每一次的最大移动距离,Vmax一般取相应维搜索空间的10%~20%,本文取Vmax=4.0;惯性权重ω控制前一速度对当前速度的影响,本文采用线性递减方案,将ω设置为:ω1=0.9,ω2=0.2,迭代次数MaxIte=30。另外,将群体粒子数设为:N=3。

2.3实验仿真结果

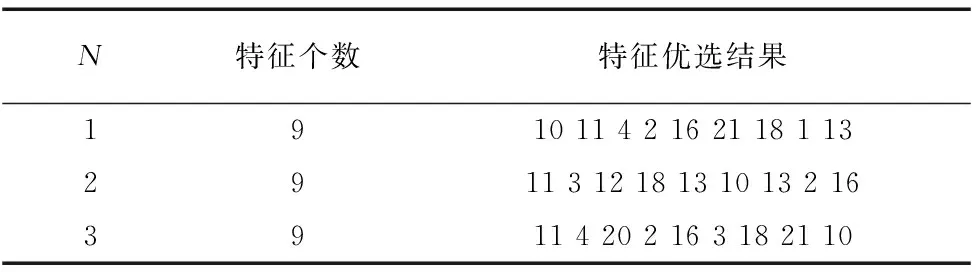

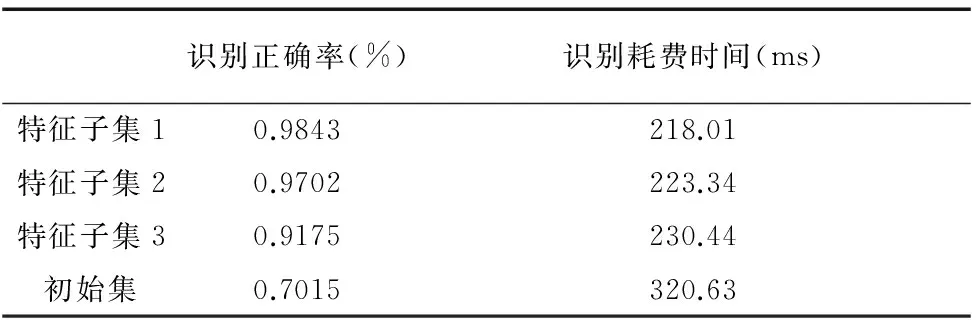

用MATLAB语言编写算法程序,将2.1节提取的原始信号特征集输入程序中,得到BPSO算法优选的铣削力特征子集,特征子集共分三组,每组均由9个特征组成,如表2所示。将优选的特征子集和初始特征集分别输入到三层BP神经网络得到模式识别正确率(%)和所耗费时间(ms),如表3所示。

表2 铣削力优选特征子集

表3 输入BP神经网络识别结果

通过对比得出,经二进制PSO算法优选的特征子集对应的模式识别正确率均在91%以上,而初始特征集对应的识别正确率只有70%左右。并且,优选特征子集对应的识别速度远远快于初始特征集。

3 结束语

本文将二进制粒子群优化算法用于提取铣削力信号特征子集,所优选的特征子集维数明显降低。实验结果表明,将优选的特征子集输入到三层BP神经网络后可以得到较高的刀具磨损识别正确率和识别速度。

[1] 樊宁,郭培全,王慧,等.刀具磨损过程切削力频谱特性的研究[J].组合机床与自动化加工技术,2008(5):69-71.

[2] 刘锐,王玫,陈勇.基于优选特征的刀具磨损检测方法[J]. 组合机床与自动化加工技术,2010(3):59-61.

[3] Wang Mei,Sun Qihui,Fu Xianwu. Feature selection method on milling force signal based on ant colony algorithm [J]. Journal of Vibration,Measurement and Diagnosis,2014,34(2):372-378.

[4] K V hIardia,J TKent,Mbibby.Multivariate Analysis(probability and mathematical statistics)[M].New York:Academic Press,1995.

[5] 马建峰,王信义.铣刀磨损监测中的声发射信号的特征优选[J].北京理工大学学报,2001,21(2):180-184.

[6] 朱名锉,蔡永霞.有监督线性特征映射网络及刀具磨损量实时估计[J].西北工业大学学报,1997,15(1):1-5.

[7] Kennedy J, Eberhart R C. Particle swarm optimization[J]. In: Pro-ceedings of the IEEE Int. Conf. Neural Networks, 1995. 1942-1948.

[8] 张军,詹志辉.计算智能[M].北京:清华大学出版社,2009.

[9] Eberhart R C, Kennedy J.A discrete binary version of the parti-cle swarm algorithm[C]. In:IEEE Conference on Systems,Man,and Cybemetics.Orlando, FL,IEEE Press, 1997:4104-4109.

[10] Liu H,Setiono R. Feature Selection with Selective Sampling[C].In:Proc.19th Intl Conf. Machine Learning,2002:395-402.

[11] 董琳,邱泉,于晓峰,等.数据挖掘实用机器学习技术[M].2版.北京:机械工业出版社,2006.

[12] 杨永.基于切削力的小波神经网络刀具磨损状态检测[J].机床与液压,2009,37(7):250-251.

(编辑李秀敏)

Application of BPSO in Tool Wear State Recognition

HUANG Guang-yi,WANG Jie,WANG Mei,ZHANG Yu-jia

(School of Manufacturing Science & Engineering,Sichuan University,Chengdu 610065,China)

Feature selection is one of the important problems in the cutting tool wear pattern recognition area. Taking the face milling cutter as an object, a method based on BPSO is proposed to optimal feature selection of milling force signal. The algorithm uses the relevance criterion to calculate the fitness value with the fitness function, and searches the optimal solution of the global optimal solution by the binary encoding mode. Finally, the optimal features subset is put into a three layer BP neural network for pattern recognition. The experimental results show that the feature subset of the milling force signal selected by the BPSO algorithm can improve the tool wear recognition accuracy and shorten the recognition time.

tool wear;feature selection;PSO;relevance criterion; pattern recognition

1001-2265(2016)09-0085-03DOI:10.13462/j.cnki.mmtamt.2016.09.024

2015-11-12

黄广奕(1990—),男,广东河源人,四川大学硕士研究生,研究方向为机械制造及自动化,(E-mail)hgychengdu@163.com。

TH162;TG506

A