基于ABAQUS的滚滑轴承动力学分析*

2016-11-04卢黎明曾国文余云云

卢黎明,曾国文,余云云

(华东交通大学 机电工程学院,南昌 330013)

基于ABAQUS的滚滑轴承动力学分析*

卢黎明,曾国文,余云云

(华东交通大学 机电工程学院,南昌330013)

以滚滑轴承为研究对象,运用 ABAQUS有限元仿真分析软件,建立了轴承的有限元分析计算模型,并对其弹性接触状态下的动力学问题进行了仿真分析,得到了轴承各零件最大应力的分布及其动态变化规律。结果表明有限元法能够精确的求解滚滑轴承动力学问题,在稳定工况下,滑块与内、外圈接触的表面应力最大,内、外圈表面的应力次之,圆柱滚子表面的应力最小。其中滑块承受了较大部分的载荷,有效地降低了滚子表面的接触应力,且滑块与滚子之间的协调性良好。

滚滑轴承;动力学分析;有限元法

0 引言

滚滑轴承是一种由内圈、滚子、滑块及外圈组成,兼具滚动轴承和滑动轴承优点的新型轴承,由于该轴承采用了滚子和滑块的联合作用,滑块与内外圈接触面积大且其间的油膜起减振作用,因此该轴承能很好的适应重载和冲击载荷的环境[1],非常适用在中速重载工况下工作。在重载冲击环境下,滑块、滚子与内、外圈滚道及滑块与滚子之间存在着剧烈碰撞,容易造成滚滑轴承的失效。国外学者Meeks、Gupta等建立了滚动轴承的动力学分析模型[2-3],国内学者对滚动轴承的动力学分析也做了大量有益的研究[4-6],然而对滚滑轴承各零件的最大应力分布及其变化规律的研究甚少,并且准确地描述轴承各零件的应力分布规律对滚滑轴承的设计制造具有重要的指导意义。

本文采用ABAQUS软件建立了滚滑轴承的有限元模型,仿真分析了轴承滑块、圆柱滚子和内外圈的弹性接触应力情况及轴承的运动状态,以期得到滑块、圆柱滚子及内、外圈滚道的应力分布情况以及轴承的运动状态方面的规律。

1 滚滑轴承的结构

滚滑轴承的结构如图1所示。圆柱滚子和滑块间隔分布在内、外圈滚道上。为了避免轴承在静止工况下单个圆柱滚子表面所受的应力太大,因此圆柱滚子和滑块的数量不能过少,但是圆柱滚子过多会导致滑块尺寸减小,将不利于滑块形成动压油膜,因此,圆柱滚子和滑块的数量应根据特定场合和轴承尺寸的不同进行确定。

图1 滚滑轴承和滑块的结构模型

其中圆柱滚子的主要功能是使滚滑轴承延续滚动轴承的优良特性,比如刚启动时刻摩擦阻力小和高速旋转时刻保持稳定性能等,而滑块的主要功能是使滚滑轴承延续滑动轴承的优良性能,比如承受较大径向载荷等性能[7]。

2 滚滑轴承有限元模型的建立

2.1滚滑轴承有限元结构模型的简化

由于滚滑轴承的实际构造非常复杂,要建立完整的一个包含所有结构参数的有限元模型难度非常大,甚至不太可能,所以在不影响分析结果的前提下,为了便于分析,做如下简化:

(1)忽略圆柱滚子与内、外套圈挡边之间的接触。

(2)忽略润滑剂对圆柱滚子与内、外套圈滚道接触时的黏性摩擦。

2.2建模的基本原理

ABAQUS/Explicit的显式时间积分运用的是中心差法,即在前一个增量步的基础上计算下一个增量步。在增量步初始时,程序对动力学平衡方程进行求解,动力学平衡方程为节点的合力等于节点质量M乘以节点加速度a,即:

Ma=P-I

式中:I是结构中的内力,P是所施加的外力[8-9]。

2.3材料选择、网格划分和边界条件

滚滑轴承各零件的材料均选用渗碳轴承钢G20CrNi2Mo,弹性模量值为210GPa,泊松比为0.28,密度为7.8 g/cm3, 轴承各零件均采用显式3D六面实体单元C3D8RT,应用ABAQUS/Explicit动力显式进行分析。仿真分析时采用外圈固定、内圈旋转的方式运动,故施加的边界条件为:①限制外圈外表面所有转动和移动的自由度;②分别建立圆柱滚子与内、外圈滚道的接触对,采用面对面接触方式,且接触动摩擦系数都设为0.05;③径向载荷250 kN沿径向施加于轴承的内圈;④转速 6000r/min 绕轴线方向施加于内圈。仿真分析最初时为了让转速和载荷平稳的建立起来,特设两个分析步:第一个分析步用来给内圈加径向载荷及轴承自身的重力载荷;第二个分析步用来对内圈施加转速。第一个分析步的时间设为0.0002 s,第二个分析步的时间设为0.1s。

2.4滚滑轴承的结构尺寸

根据我国铁路货车轴承的实际使用场合,参照SKF353130型货车轴承,选取滚滑轴承的基本参数如表1所示。

表1 滚滑轴承的基本参数

为了便于分析,规定最初时刻最下端的圆柱滚子为1号,沿内圈滚道旋转方向,与1号圆柱滚子相邻的滑块为2号,1号圆柱滚子顶部表面中间节点编号为9877, 2号滑块与内圈滚道接触面顶部中间节点编号为3653,内圈滚道与1号圆柱滚子表面接触的中间节点编号为1090,滚滑轴承的有限元模型如图2所示。

图2 滚滑轴承的有限元模型

3 计算实例与结果分析

3.1滚滑轴承应力云图

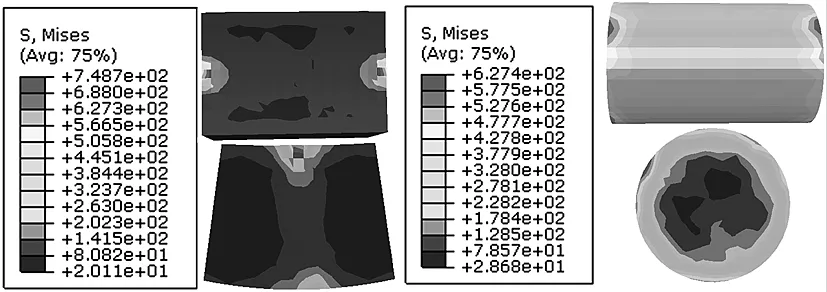

选取径向载荷为250 kN、转速为6000 r/min的工况,有限元仿真结束时刻轴承整体的应力云图如图3所示,结束时刻滑块和滚子的应力云图如图4所示。

图3 结束时刻轴承应力云图

图4 滑块和滚子应力云图

从图3中可以看到,滚滑轴承在稳定工况作用下,滑块与内、外圈接触面的应力最大,内、外圈表面应力次之,圆柱滚子表面承受的应力最小。从图4中可以看出,圆柱滚子表面中部应力分布比较均匀,在轴向方向两端处有轻微的应力集中,从图4中还可以看出滑块的应力分布很不均匀,在周向方向的两侧及轴向两端处有轻微的应力集中,而且滑块与内圈滚道接触面的应力大于滑块与外圈滚道接触面的应力。

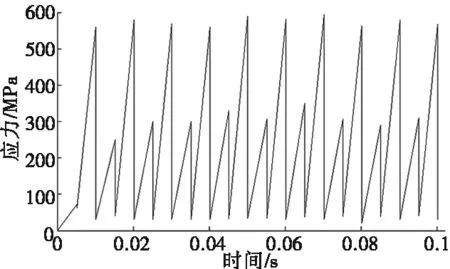

3.2圆柱滚子和滑块上的应力曲线图

为了进一步观察滚滑轴承在运动过程中各零件的应力变化情况,选取圆柱滚子、滑块上的一些特殊单元节点(如节点9877,3653等)进行分析,分析得到圆柱滚子、滑块上单元节点的时间-应力图如图5和图6所示。

图5 滚子9877节点单元的时间-应力图

图6 滑块3653单元时间-应力图

从图5中可以看到圆柱滚子表面节点的应力波峰共发生了20次,应力最大值出现的地方表示圆柱滚子与内、外圈滚道接触的表面上选定的节点发生了接触;应力较小的波峰值点表示圆柱滚子表面与滑块两侧面发生了接触;在圆柱滚子表面节点与内、外圈滚道及滑块侧面接触的其他时刻,圆柱滚子表面没有发生接触,应力值很小;每次应力的最大值不相等,表明轴承受力的不稳定性,这与轴承在高速旋转过程中产生离心力导致内圈旋转的不稳定性相符合。

从图6中可以看到滑块表面节点的应力共发生了7次,应力最大值出现的地方表示滑块节点与内圈滚道发生了接触,第一个波峰与第二波峰的间隔比其他波峰的间隔更小,这是因为内圈在高速旋转过程中会带动滑块和圆柱滚子一起旋转,因此在滑块节点每一次和内圈滚道接触的时间会比前一次接触时慢一点。在滑块和内圈滚道接触但未受到有效载荷施加的时刻应力值很小,并且每次波峰的大小并不相等,进一步说明了轴承受力的不稳定性。

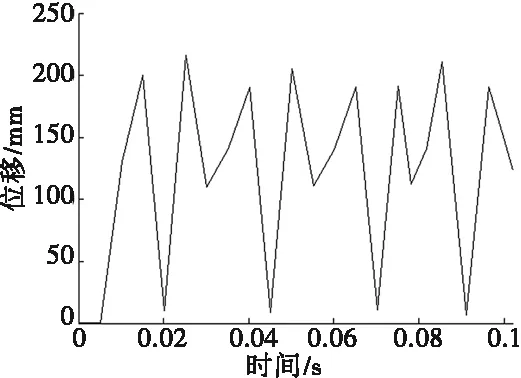

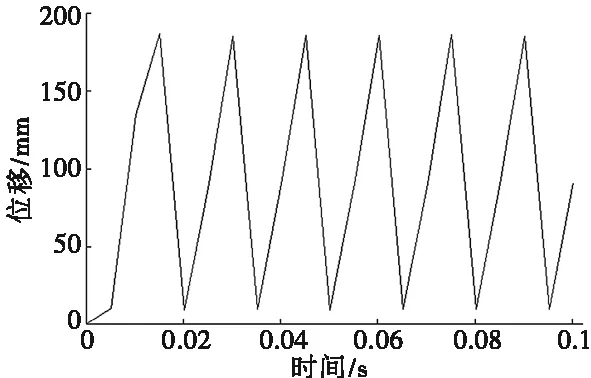

3.3圆柱滚子、滑块和内圈的位移曲线图

滚滑轴承在稳定工况时刻,内圈在外力作用下以恒定的速度旋转,因摩擦力而带动滑块及圆柱滚子旋转,滑块与圆柱滚子之间会有相互的约束作用,为了进一步分析滚滑轴承的运动状态,取内圈滚道上的节点1090、滑块上的节点3653和圆柱滚子表面上的节点9877进行分析,其时间-位移图如图7~图9所示。

图7 内圈1090节点的位移图

图8 滚子9877节点的位移图

图9 滑块3653节点的位移图

从图7中可以看到,内圈滚道节点位移有10个循环周期,即旋转了10圈,位移波峰间隔均匀;从图8中可以看到圆柱滚子在绕轴承中心旋转的同时还绕自身的中心旋转,圆柱滚子表面和滑块接触表面的节点在周向平面内与轴承中心距离的位移几乎不变,表明圆柱滚子的自转方向与内圈滚道的旋转方向基本相同,并且位移波峰间隔并不相等,表明圆柱滚子与滑块及与内、外圈滚道之间不仅有滚动还有一定的滑动。从图9中可以看到滑块随着内圈绕着轴承中心转动,滑块的位移波峰间隔比内圈的位移波峰间隔大,这是因为滑块的旋转速度低于内圈的旋转速度缘故。

4 结论

通过对滚滑轴承进行ABAQUS/Explicit动力显式分析,可得到如下结论:

(1)滚滑轴承在稳定工况下,滑块与内、外圈滚道接触的表面应力最大,内、外圈表面应力次之,圆柱滚子的表面应力最小,轴承加工时,滑块的强度和硬度应比圆柱滚子和内外套圈要高。

(2)滑块与内、外圈滚道的接触表面应力值分布不均匀,尤其是在周向方向的两侧及轴向两端处有应力集中现象,此现象会严重影响轴承的使用寿命,滑块加工时需特别注意增大滑块周向两侧及轴向两侧边处的强度和硬度。

(3)圆柱滚子两端有应力突变现象,圆柱滚子设计时,应注意其两端形状及尺寸的设计,以利于减小圆柱滚子的应力集中。

(4)圆柱滚子与滑块及与内、外圈滚道之间既有滚动也有滑动,圆柱滚子与滑块之间的滑动比与内、外圈滚道之间滑动要严重的多,因此设计滑块时,应注意提高滑块周向两侧面的耐磨性。

[1] 卢黎明. 循环载荷冲击下滚滑轴承的振动特性[J].机械工程学报,2013, 49(5): 39-46.[2] Meeks C R. Ball bearing dynamic analysis using computer methods[J]. Trans of ASME,1996, 118(1): 52-58.

[3] Gupta P K. Dynamic of rolling-element bearings partIII:ball bearing analysis[J]. Trans of ASME,1979, 101(3):312-318.

[4] 唐云冰,高德平,罗贵火. 航空发动机高速滚珠轴承力学特性分析与研究[J].航空动力学报, 2006,21(2):354-360.

[5] Bai C Q,Xu Q Y. Dynamic model of ball bearings with internal clearance and waviness[J].Journal of Sound and Vibration,2006,294:23-28.

[6] 郭艳朋,买买提明·艾尼,王豫鄂,等.滚动轴承参数化建模及接触强度分析[J]. 组合机床与自动化加工技术, 2013(8):19-23.

[7] 卢黎明, 秦豫江, 蔡颖. 基于ABAQUS反旋对接弹性滚子的动力学分析[J]. 华东交通大学学报, 2014, 31(1): 89-93.

[8] 薛峥, 汪久根, Rymum Z,等. 圆柱滚子轴承的动力学分析[J]. 轴承,2009(7): 1-6.

[9] Harris, 罗继伟, 译. 滚动轴承分析[M]. 北京: 机械工业出版社, 2011.

[10] 刘红彬,张帅,型国玺.圆柱滚子轴承滚子打滑机理研究[J].轴承,2014(3):1-6.

[11] 许振君, 战鹏, 杨宇. 三点接触球轴承与圆柱滚子轴承组合应用分析[J]. 轴承, 2015(3): 1-6.

[12] 杨陈, 王辉, 沈钢. 针对地铁车辆轴箱轴承寿命的二维计算方法[J]. 华东交通大学学报, 2014,31(5): 1-5.

[13] Kania L, Krynke M, Mazanek E. A Catalogue Capacity of Slewing Bearings[J]. Mechanism and Machine Theory, 2012, 58: 29-45.

[14] N Cheraghi-Shirazi, A R Kabiri-Samani. Numerical analysis of rubber dams using fluid-structure interactions[J]. Flow Measurement and Instrumentation, 2014, 40(9): 91-98.

[15] 温诗铸, 黄平. 摩擦学原理[M]. 3版. 北京: 清华大学出版社, 2008.

(编辑李秀敏)

Dynamics Analysis of Rolling-sliding Compound Bearing Based on ABAQUS

LU Li-ming,ZENG Guo-wen,YU Yun-yun(College of Mechanical and Electrical Engineering, East China Jiao Tong University, Nanchang 330013, China)

Taking rolling-sliding compound bearing as a research object, Using finite element analysis software of ABAQUS, the elastic contacted problem of bearing has carried on simulative analysis. It is obtained that distribution of maximum stress of rolling-sliding compound bearing and its dynamic variational discipline, the results show that finite element method can accurately solve dynamic problems of rolling-sliding compound bearing. In a steady condition ,the slider under part load that effectively decrease the contacted stress of roller, and excellent coordination between roller and slider , Obtained conclusions can provide important guidance for design of roll-sliding compound bearing.

rolling-sliding compound bearing;dynamic analysis;FEM

1001-2265(2016)09-0103-03DOI:10.13462/j.cnki.mmtamt.2016.09.029

2015-09-22

江西省自然科学基金(20142BAB206024);江西省科技计划项目(20143BBM26064);江西省教育厅科技项目(GJJ14360)

卢黎明(1963—),男,江西高安人,华东交通大学教授,博士,研究方向为轴承及液体润滑控制,(E-mail)zengguowen2011@sina.com。

TH133;TG65

A