干水和THF-SDS对瓦斯水合分离的影响

2016-11-03张家豪刘传海

吴 强, 张家豪, 高 霞, 刘传海

(1. 黑龙江科技大学 安全工程学院, 哈尔滨 150022;2. 黑龙江科技大学 瓦斯等烃气输运管网安全基础研究实验室, 哈尔滨 150022;3. 黑龙江科技大学 建筑工程学院, 哈尔滨 150022)

干水和THF-SDS对瓦斯水合分离的影响

吴强1,2,张家豪1,2,高霞3,刘传海1,2

(1. 黑龙江科技大学 安全工程学院, 哈尔滨 150022;2. 黑龙江科技大学 瓦斯等烃气输运管网安全基础研究实验室, 哈尔滨 150022;3. 黑龙江科技大学 建筑工程学院, 哈尔滨 150022)

为探寻有效改善瓦斯水合生长速率和分离浓度的方法,利用可视化瓦斯分离实验装置,研究纯水体系、干水体系和THF-SDS复配体系(THF 0.10 mol/L,SDS 0.10 mol/L)对瓦斯水合物生成过程及分离浓度影响。实验获取各个体系中瓦斯水合物生成过程的温压-时间曲线,利用水合物生长速率模型求出各体系水合物生长速率。运用气相色谱仪测定出平衡相和水合物相CH4浓度,计算出CH4回收率和分离因子,并对干水和THF-SDS复配溶液促进机理进行初步分析。结果表明:干水体系和THF-SDS复配体系的瓦斯水合物生长速率较纯水体系分别提高了0.081和0.09 cm3/min,CH4回收率分别提高了4.34%和14.57%,分离因子分别提高了0.166和0.949。

瓦斯水合物; 干水; 生长速率; 回收率; 水合分离

0 引 言

瓦斯水合物是由矿井瓦斯组分气体(CH4、N2、O2等)与水在一定温度和压力条件下络合而成的一种类冰的、非化学计量的笼型晶体化合物[1]。该水合物具有生成条件温和、含气量高、分解速度小等优点。吴强等[2]提出了利用瓦斯水合机理分离低浓度瓦斯的新思路,并利用该技术进行矿井瓦斯分离实验研究[3-6],总结出该技术较于传统分离技术中的变压吸附法[7],具有分离载体成本小、适用瓦斯气源浓度范围广等优点;较于低温精馏法[8],具有分离条件温和、制冷所需能量小等优点;较于膜分离法[9],具有工艺流程简单、设备投资成本低等优点。

研究瓦斯水合分离规律,探索促进瓦斯水合快速分离的手段是解决瓦斯水合分离效果差、分离速度低等问题的关键。目前,国内外科研工作者发现的有效促进手段主要包括:外场做用法[10-13]、化学法[14-19]、机械法[20-22]等手段增强水合物反应过程中的传热传质过程,促进水合物快速大量生成。目前,对化学法的促进效果研究较为广泛,吴强等[23]研究了THF-SDS复配体系对水合物生成影响。近期研究发现,一种由疏水性纳米SiO2与水形成的反相泡沫体系——干水(dry-water)可显著缩短诱导时间,提高水合速率,但与此相关文献报告较少。笔者利用瓦斯水合分离实验系统,分别开展干水体系、THF-SDS复配体系和纯水体系下瓦斯水合分离实验,研究不同促进手段对瓦斯水合分离影响,为水合分离瓦斯技术研究和工业化应用提供数据支持。

1 实 验

1.1实验设备及试剂

瓦斯水合分离实验装置见文献[23]。该装置主要由150 mL透明高压反应釜、恒温控制箱、压力传感器、耐高压温度传感器、气体进样增压系统、数据采集器和MS-B型高剪切分散匀质乳化机等组成。其中,高压反应釜温度使用范围-10~50 ℃,承压极限20 MPa;恒温控制箱恒温范围-15~90 ℃,控温精度±0.2 ℃;压力传感器测量精度±0.01 MPa;耐高压温度传感器测量精度±0.01 ℃;MS-B型高剪切分散匀质乳化机采用SUS304不锈钢分散刀头,共有七个转速挡位,转速范围10 000~28 000 r/min。

实验用水为自制去离子水,试剂THF购自天津市富宇精细化工有限公司,分析纯试剂;试剂SDS购自天津博迪化工股份有限公司,分析纯试剂;干水原料气相疏水性二氧化硅(HB630-SiO2)购自广州吉必盛科技事业有限公司,纯度>99.8%;瓦斯气样G:80%CH4、15.8%N2、4.2%O2,由哈尔滨通达气体有限公司配制。

1.2实验方法

采用恒温恒容法开展三种体系影响下瓦斯水合分离实验。干水制备步骤如下:首先,分别称取2 g气相疏水性SiO2和38 g去离子水加入搅拌皿中;然后,开启高剪切分散匀质乳化机并调到D挡位进行搅拌,此过程持续90 s,制备出二氧化硅质量分数为5%的干水。THF-SDS复配溶液中THF摩尔浓度为0.1 mol/L,SDS为0.1 mol/L。结合研究目标,设置实验体系构成如表1所示。

表1瓦斯水合分离实验条件

Table 1Parameters of experimental systems for gas hydrate formation

实验体系气样ρ0/MPaθ0/°CⅠ去离子水 Ⅱ干水 ⅢTHF-SDS复配溶液G6.52

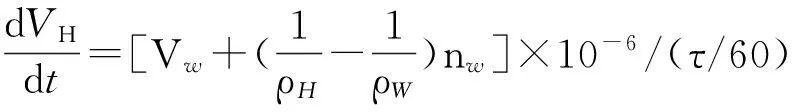

利用数据采集系统获得各实验体系高压釜内反应前后的压力,结合水合物生成时间差τ及水合物体积方程,通过气体状态方程推导出瓦斯水合物的生长速率计算式:

(1)

式中:VH——水合物体积,cm3;

VW——水合物生成过程中转化为晶腔的水的体积,cm3;

mW——水合物生成过程中消耗水的质量,g;

ρH——水合物空腔的密度;

ρW——水的密度;

τ——反应体系从开始降温到水合物完全生成时的时间,min。

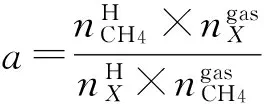

使用气相色谱分析仪测出各实验体系高压釜内水合物平衡气相中的甲烷浓度和水合物相中的甲烷浓度,计算出CH4的回收率η和分离因子a,可分析比较不同体系影响下的瓦斯水合分离效果,计算式为

(2)

(3)

2 结果与讨论

2.1实验

实验体系I,实验开始前,先将釜内温度降到2 ℃左右(为最大限度的确保三组不同体系实验的起始压力和温度相同),然后向釜内通入瓦斯混合气使压力达到6.66 MPa,釜内温度上升到7.3 ℃,随着时间的持续,釜内温度逐渐下降,当实验进行至16 min时,釜内气液及釜壁接触面处生成些许白色泡沫状水合物,随着水合物持续生长,溶液界面下降,当反应进行至66.6 min时,液面上层附着一层絮状半透明水合物固体,此时釜内气相压力为6.28 MPa,该压力示数在长时间内不再发生变化,说明水合物已经完全生成,总压降为0.38 MPa。整个实验过程中反应釜内温度压力随时间变化曲线见图1体系I所示。

图1 水合物生成压力、温度和时间的关系

Fig. 1Relationship curves of pressure and temperature with time of hydrate formation in I system

实验体系II,向釜内通入高压瓦斯混合气6.55 MPa,釜内温度瞬间提升到9.5 °C,随后迅速降到4.7 ℃左右(3.8 min),此时釜内的压力也从起始的6.55 MPa迅速降到约6.1 MPa,随着温度快速降低达到2 °C并保持不变时(26 min),该过程内水合物已经成核并进入快速生长期,釜内压力一直下降到5.4 MPa时不再降低(99 min),并长期保持不变,此时水合物已经完全生成,总压降为1.15 MPa。整个实验过程中反应釜内温度压力随时间变化曲线见图1体系II所示。

实验体系III,向反应釜内通入6.56 MPa瓦斯混合气,釜内温度上升至10 °C,反应进行至5.5 min时,釜内温度降低到4.7 °C,气相压力降至6.07 MPa,此时釜内液相上部釜壁处出现一层半透明类冰水合物晶体,随着时间的推移,水合物沿着釜壁快速生长,形成白色块状水合物,溶液界面也随之下降,当反应进行至94 min时,釜内压力降至5.11 MPa,并长期保持不变,水合物已完全生成,总压降为1.45 MPa。整个实验过程中反应釜内温度压力随时间变化曲线见图1体系III所示。

2.2结果分析

利用数据采集器记录的各个实验体系温压数值和气相色谱仪测量的各项数据,结合式(1)~(3)分析计算出三个体系下瓦斯水合生长速率、分离因子和回收率,实验结果对比如图2所示。实验体系II和III中的瓦斯水合物平均生长速率、回收率和分离因子都优于实验体系I,且在三种体系中水合分离效果最好的是实验体系III。

图2 瓦斯水合物生长速率、回收率和分离因子的对比

Fig. 2Comparison of growth rate, recovery and separation factor of methane hydrate in different experimental conditions

纯水体系中水合物平均生长速率为0.05 cm3/min,干水体系和THF-SDS复配体系分别为0.131和0.14 cm3/min,可见其水合物平均生长速率相较于纯水体系都有大幅度提高,干水体系提高了0.081 cm3/min,约2.62倍,THF-SDS复配体系提高了0.09 cm3/min,约2.8倍,两种体系对水合物平均生长速率影响效果相当。但从回收率和分离因子方面分析可以得出,THF-SDS复配体系对于纯水体系的改善效果大大优于干水体系;纯水体系的CH4回收率和分离因子分别为3.86%和1.368,干水体系的CH4回收率和分离因子分别为8.2%和1.534,THF-SDS复配体系的CH4回收率和分离因子分别为18.43%和2.317。相较于纯水体系而言,干水体系中CH4回收率提高了4.34%,分离因子增加了0.166,改善效果不明显;THF-SDS复配体系中CH4回收率提高了14.57%,分离因子增加了0.949,改善效果显著。

由结果分析可知,干水体系对比纯水体系,对水合物平均生长速率的结果影响较为显著,对CH4回收率和分离因子的结果影响不显著。THF-SDS复配体系对比纯水体系,对水合物平均生长速率的结果影响较为显著,对CH4回收率和分离因子的结果影响也十分显著。

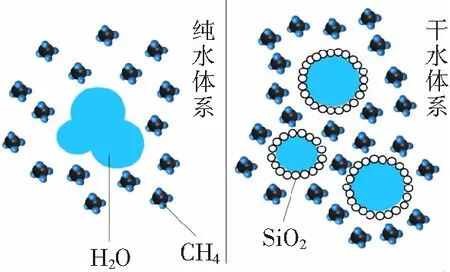

分析认为干水形成过程是由纳米级疏水性气相二氧化硅将水分散成大量的小水滴并均匀包裹,从而形成一个个相互分散、不易聚合且具有良好流动性的颗粒,如图3所示。该过程有效地增大了水的比表面积,在水合物形成过程中增加了气液接触面积,如图4所示,促进了气体溶解、加快了水合物形成。因此,相较于纯水体系,水合物平均生长速率得到大幅提升。

图3 干水的形成机理

图4 气液接触面对比

气体水合物形成过程分为成核阶段和生长阶段,成核阶段为生长阶段提供物质生长基础,生长阶段主要以吸附过程为主。在THF-SDS复配体系实验中,动力学促进剂SDS能够降低水表面张力,有利于气体分子溶解,且在溶液中提供成核点,促进水合物成核[24],同时SDS子链中的甲基与水分子胶联形成胶束,加快了水分子向气液接触面处的扩散,加剧了水分子与气体分子的碰撞[18];热力学促进剂THF均匀溶解在水溶液中,THF分子与周围水分子形成分子簇,分子簇互相联结生成基础水合物[24],基础水合物为体系中其他笼型结构搭建提供物质基础,依此形成更多孔穴,促进剂分子尺寸较大,占据大孔,甲烷分子被吸附至小孔,大小孔都达到稳定状态,利于瓦斯水合物快速大规模生长。因此,相较于纯水体系,THF-SDS复配体系不仅提升了水合物平均生长速率,也大大增加了水合物生成量,提高了CH4回收率。

3 结 论

(1)利用瓦斯水合物生长速率计算模型分别获得了纯水体系、干水体系和THF-SDS复配体系对瓦斯水合物生长速率影响数据,分析发现,两种体系的水合物生长速率较纯水体系分别提高了0.081和0.09 cm3/min,约为2.62倍和2.80倍。

(2)通过对干水体系和THF-SDS复配体系在实验过程中相平衡相和水合物相的CH4浓度测量研究发现,干水体系和THF-SDS复配体系的CH4回收率较纯水体系分别提高了4.34%和14.57%,分离因子分别提高了0.166和0.949。

(3)干水体系和THF-SDS复配体系都能够改善瓦斯水合分离速率和分离浓度。干水体系对水合物平均生长速率的结果影响较为显著,对CH4回收率和分离因子的结果影响不显著;而THF-SDS复配体系对水合物平均生长速率的结果影响较为显著,对CH4回收率和分离因子的结果影响也十分显著。

[1]吴强, 张保勇, 王永敬. 瓦斯水合物分解热力学研究[J]. 中国矿业大学学报, 2006, 35(5): 658-661.

[2]吴强, 徐涛涛, 张保勇, 等. 甲烷浓度对瓦斯水合物生长速率的影响[J]. 黑龙江科技学院学报, 2010, 20(6): 411-414.

[3]张保勇, 吴强. 十二烷基硫酸钠对瓦斯水合物生长速率的影响[J]. 煤炭学报, 2010, 35(1): 89-92.

[4]吴强, 朱玉梅, 张保勇. 低质量分数瓦斯气体水合分离过程中十二烷基硫酸钠和高岭土的影响[J]. 化工学报, 2009, 60(5): 1193-1198.

[5]张保勇, 吴强, 朱玉梅. THF对低浓度瓦斯水合化分离热力学条件促进作用[J]. 中国矿业大学学报, 2009, 38(2): 203-208.

[6]张保勇, 张强, 吴强, 等. 高吸水型聚合物对矿井瓦斯水合分离速率影响研究[J]. 中国矿业大学学报, 2013, 42(3): 382-387.

[7]刘克万, 辜敏, 鲜学福. 变压吸附浓缩甲烷/氮气中甲烷的研究进展[J]. 现代化工, 2007, 27(12): 15-20.

[8]杨克剑. 含空气煤层气液化分离工艺及设备:中国, 1908559[P]. 2007-02-07.

[9]STEWART W E, SHON Y, BOX G E P. Discrimination and goodness of fit of multiresponse mechanistic model[J]. AICHE Journal, 1998(44): 1404-1612.

[10]LIANG D Q, HE S, LI D L. Effect of microwave on formation/decomposition of natural gas hydrate[J]. Chinese Science Bulletin, 2009, 54(6): 965-971.

[11]孙始财, 刘玉峰, 吕爱钟, 等. 超声波与表面活性剂协同影响水合物诱导期[J].化工学报, 2006, 57(1): 160-162.

[12]刘有智, 邢银全, 崔磊军. 超重力旋转填料床中天然气水合物含气量研究[J]. 化工进展, 2007, 26(6): 853-856.

[13]LIU Y, GUO K H, LIANG D Q, et al. Effects of magnetic fields on HCFC-141b refrigerant gas hydrate formation[J]. Sci China Ser B Chem, 2003, 46(4): 407-415.

[14]张保勇, 吴强, 朱玉梅. THF 对低浓度瓦斯水合化分离热力学条件促进作用[J]. 中国矿业大学学报, 2009, 38(2): 203-208.

[15]MOSAYYEB A, ANTONIN C, BAHMAN T. Equilibrium data of hydrogen, methane, nitrogen, carbon dioxide, and natural gas in semi-clathrate hydrates of tetrabutyl ammonium bromide[J]. Journal of Chemical and Engineering Data, 2007, 52: 2153-2158.

[16]SUN Z G, FAN S S, GUO K H, et al. Gas hydrate phase equilibrium data of cyclohexane and cyclopentane[J]. Journal of Chemical and Engineering Data, 2002, 47: 313-315.

[17]孙志高, 郭开华, 王如竹, 等. 甲烷水合物形成促进技术实验研究[J]. 工程热物理学报, 2005, 26(2): 205-207.

[18]吴强, 岳彦兵, 张保勇, 等. THF-SDS对瓦斯水合分离过程温度场分布影响[J]. 煤炭学报, 2015, 40(4): 895-901.[19]王海秀, 王树立, 武雪红, 等. SDBS的表面张力对天然气水合物生成的影响[J]. 应用化工, 2007, 36(12): 1169-1175.

[20]GOLOMBOK M, INEKE E, LUZARDO J C R, et al. Resolving CO2and methane hydrate formation kinetics[J]. Environmental Chemistry Letters, 2009, 7(4): 325-330.

[21]周春艳, 郝文峰, 冯自平. 孔板气泡法缩短天然气水合物形成诱导期[J]. 天然气工业, 2005, 25(7): 27-29.

[22]张亮, 刘道平, 樊燕, 等. 喷雾反应器对生成甲烷水合物影响研究[J]. 齐鲁石油化工, 2008, 36(3): 165-168.

[23]吴强, 周竹青, 高霞, 等. NaCl溶液中多组分瓦斯水合物的成核诱导时间[J]. 煤炭学报, 2015, 40(6): 1396-1401.

[24]吴强, 张保勇. THF-SDS对矿井瓦斯水合分离影响研究[J]. 中国矿业大学学报, 2010, 39(4): 484-489.

(编辑徐岩)

Effect of dry-water and THF-SDS on separation of methane-hydrate

WUQiang1,2,ZHANGJiahao1,2,GAOXia3,LIUChuanhai1,2

(1.School of Safety Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China;2.National Centeral Laboratory of Hydrocarbon Gas Transportation Pipeline Safety, Heilongjiang University of Science & Technology, Harbin 150022, China; 3.School of Civil Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper is an attempt to explore the method capable of effectively improving the rate and of gas hydration separation and separation concentration. The research using the visual gas separation experiments highlights an investigation into the effect of pure water system, dry water system and THF-SDS complex system(THF 0.10 mol/L, SDS 0.10 mol/L) on gas hydrates’ generation and concentration; an experiment obtaining the various systems’ temperature pressure process-time curve; a calculation of the hydrate growth rate through the hydrate growth rate model, and measurement of the equilibrium phase and concentration of CH4; a production of CH4recovery and separation factor; and a preliminary analysis of dry water and THF-SDS complex mechanism to promote the solution. The results show that when compared to pure water system, dry water system and THF-SDS complex system could provide a 0.081 and 0.09 cm3/min increase in gas hydrate growth rate, a 4.34% and 14.57% increase in CH4recoveries, a 0.166 and 0.949 increase in the separation factor.

mine gas hydrate; dry-water; growth rate; recovery rate; hydration separation

2016-06-30

国家自然科学基金重点项目(51334005);国家自然科学基金项目(51174264;51274267)

吴强(1959-),男,山东省临沭人,教授,博士生导师,研究方向:安全科学与工程,E-mail:wq0160@sina.com。

10.3969/j.issn.2095-7262.2016.04.006

TD712

2095-7262(2016)04-0378-05

A