“三软”煤层回采巷道围岩灾变机理

2016-11-03毕业武范秀利

毕业武, 范秀利

(黑龙江科技大学 安全工程学院, 哈尔滨 150022)

“三软”煤层回采巷道围岩灾变机理

毕业武,范秀利

(黑龙江科技大学 安全工程学院, 哈尔滨 150022)

为解决“三软”煤层回采巷道围岩控制难题,以大雁矿区典型 “三软”煤层回采巷道为例,采用理论分析和数值模拟的研究方法,分析“三软”煤层回采巷道围岩灾变影响因素,研究了围岩灾变机理。结果表明:掘进期间,回采巷道两帮破坏程度大于顶底板,两帮以剪切破坏为主,最大破坏深度约1.2 m,顶底板发生拉伸破坏,最大破坏深度约0.6 m;回采期间,回采巷道顶板破坏程度大于两帮,底板破坏程度最小,顶底板以拉剪破坏为主,顶板最大破坏深度4.0 m左右,两帮以剪切破坏为主,最大破坏深度2.0 m;掘进及回采期间,两帮初始最大破坏深度均位于帮角部位,顶板初始最大破坏深度均位于帮角附近,掘进期间应重点加强两帮帮角围岩灾变控制,回采期间应重点加强帮角附近顶板围岩灾变控制。

“三软”煤层; 回采巷道; 围岩灾变机理

大雁矿区属于我国北方典型软岩矿区。大雁矿区回采巷道围岩灾变问题较为突出,巷道断面收敛过度,例如,某回采工作面回采期间,由于上顺槽受动压及地质条件影响,顶板下沉、底板底鼓及两帮收敛变形异常明显,上顺槽巷道净高由原设计的2.8 m降至1.5 m,巷道净宽由原设计的3.5 m收敛至1.8 m,不仅严重制约正常生产,同时对施工安全也造成很大威胁。因此,为解决“三软”煤层回采巷道围岩灾变问题[1-4],开展“三软”煤层回采巷道围岩灾变机理研究已迫在眉睫。

1 工程概况

大雁矿区岩性以砂岩及泥岩为主,该煤岩层赋存多为软弱岩层,岩体强度低,胶结性较差,松散且遇水膨胀,主采煤层为典型“三软”煤层。煤层回采巷道断面形状为矩形,上顺槽净宽3.8 m,净高3.0 m,下顺槽净宽4.0 m,净高3.0 m,采用锚网索带联合支护;煤层平均厚度6.15 m,直接顶岩性为细粒砂岩,较松散,胶结性较差,厚度为1.83 m;基本顶岩性为泥岩,胶结性较差,厚度为4.60m;底板岩性为灰黑色泥岩,固结性较好,遇水膨胀变软,厚度为7.0 m。

2 “三软”煤层回采巷道围岩灾变机理2.1 围岩灾变影响因素

围岩的性质由实验研究可知,“三软”煤层岩性以砂岩及泥岩为主,煤、岩石层理较发育,强度低,松散,胶结性较差,遇水膨胀泥化、松软;实验测得煤体强度只有9.27~12.85 MPa,平均11.23 MPa,岩体强度只有20.15~36.39 MPa,平均26.96 MPa。煤岩体中含有伊利石和高岭石等亲水性矿物,对回采巷道的稳定性产生不利影响。

“三软”煤层为厚煤层,平均厚度为6.15 m,煤层结构复杂,有1~4层软弱夹层,夹层最厚0.50 m,煤层赋存不稳定,厚度变化较大,由于软弱夹层的影响,导致煤体性质弱化,因此,回采巷道在原岩应力及次生应力等多因素影响下,煤体会沿着软弱夹层发生剪切破坏,致使回采巷道围岩变形破坏失稳。

典型“三软”煤层位于大雁煤田的西部,属向斜构造南翼,走向为北纬66°东,倾向西北,区内断层比较发育,共有大小断层36条,由于受构造应力的影响,“三软”煤层回采巷道压力显现明显,主要表现为顶板下沉、底鼓、两帮收敛变形明显。

回采巷道支护方式普遍采用锚网索带联合支护,巷道顶板及两帮均采用φ22×2 200 mm等强螺纹锚杆支护,间排距均为800 mm×800 mm,顶板采用φ17.8×6 000 mm的高强度高延伸率预应力锚索补强支护,间排距为1 600 mm×1 600 mm;巷道顶板每排布置5根锚杆、2根锚索,巷道两帮各布置4根锚杆,锚杆锚索布置形式如图1所示。锚杆预紧力不低于50 kN,锚索预紧力不低于100 kN。由于“三软”煤层顶板岩层比较松软、破碎,现有支护锚杆、锚索不能锚固到稳定岩层中,并由现场松动圈测试可知,上顺槽围岩松动范围平均为2.39 m,现有支护锚杆长度不能满足要求。由此可见,现有支护方式及参数不合理是导致回采巷道围岩灾变的关键因素[5]。

a

b

2.2回采巷道围岩灾变机理数值模拟

2.2.1数值模拟模型的建立

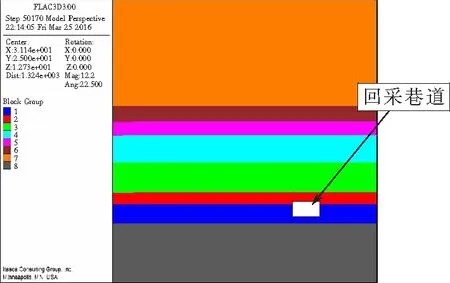

数值模拟把典型“三软”煤层回采工作面及回采巷道作为研究对象,建立数值模拟模型[6-8]。巷道断面形状为矩形,断面净宽×净高=4.0 m×3.0 m,距地表400 m,垂直应力为10 MPa,最大水平应力为14 MPa;煤层厚度6.15 m,采高3.0 m,采煤方法为综采放顶煤,采用“二采一放”,放煤步距为1.2 m。

数值模拟整体模型为y向1/2对称模型,整体模型尺寸:x(-50,150),y(-50,100),z(-50,400);回采巷道尺寸:x(0,4),y(0,100),z(0,3);x(196,200),y(0,100),z(0,3);煤层开挖尺寸:x(0,200),y(0,100),z(0,6)。

煤岩体采用理想弹塑性模型,拉剪复合破坏准则,煤岩物理力学参数见表1。边界条件:模型四个侧面和底面法向位移约束,竖直z向为岩体自重,水平两向侧压力系数均为1.4。上下回采巷道同时掘进,开挖支护至y=50 m,一次性推进至y向模型边界,然后煤层回采,回采至y=50 m,一次性回采至y向模型边界。回采巷道模型如图2所示。

图2 回采巷道数值模拟模型

名称E/GPaσc/MPaσt/MPaμρ/g·cm-3c/MPaγ/(°)泥岩3.8221.580.980.372.63.4428.4°细粒砂岩4.3835.461.870.392.65.7230.5°28-2煤层2.111.230.730.271.41.3626.7°泥岩3.5523.850.710.312.64.827.6°

2.2.2围岩灾变机理数值模拟

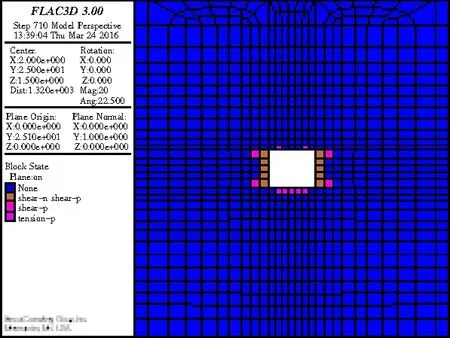

(1)回采巷道掘进期间围岩

回采巷道掘进期间围岩破坏情况如图3所示。当巷道掘进50 m时,由图3a可知,巷道两帮整体发生破坏,整体破坏深度约0.6 m,两帮顶底角破坏最严重,最大破坏深度1.2 m,顶底角破坏宽度0.6 m。巷道顶板只在帮角附近发生破坏,破坏深度0.6 m,破坏宽度0.6 m。巷道底板大部分发生破坏,破坏深度0.6 m。巷道顶底板发生拉伸破坏,两帮发生剪切破坏,两帮破坏程度大于顶底板。

当巷道掘进100 m时,由图3b可知,围岩塑性区不断向深部煤(岩)体扩展,巷道两帮破坏深度增加,两帮整体破坏深度达到1.2 m。巷道顶板破坏范围增大,顶板大部分发生破坏,破坏深度约0.6 m。底板破坏范围未发生变化。巷道顶底板发生拉伸破坏,两帮发生剪切破坏和拉伸破坏,以剪切破坏为主,随着掘进工作面推进距离增大巷道围岩破坏范围不断增大。

综上,回采巷道掘进期间,随着巷道掘进距离不断加大,围岩破坏深度及范围不断加大,巷道两帮破坏程度大于顶底板,两帮最大破坏深度1.2 m,初始最大破坏深度发生在两帮顶底角位置,顶底板最大破坏深度0.6 m,顶板初始最大破坏深度发生在帮角附近。顶底板发生拉伸破坏,两帮发生剪切破坏和拉伸破坏,以剪切破坏为主。因此,回采巷道掘进期间,应加强巷道两帮和帮角附近顶板围岩灾变控制,尤其两帮帮角是巷道围岩控制的关键部位。

a 掘进工作面开挖50 m

b 掘进工作面开挖100 m

Fig. 3Surrounding rock plastic zone contour map of mining roadway excavation at different distance

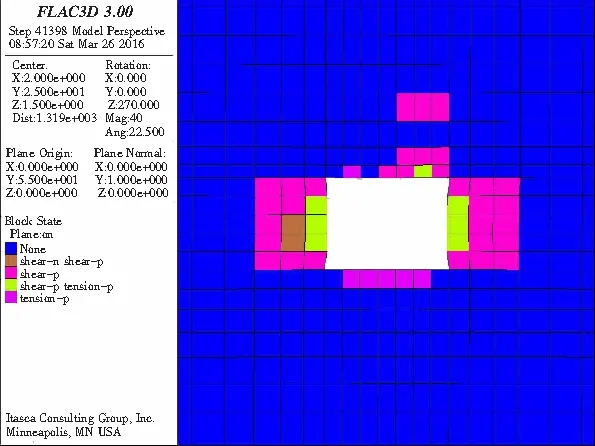

(2)回采期间回采巷道围岩

在回采工作面回采期间,以回采工作面推进40 m位置为例,分析回采巷道围岩破坏特征。回采巷道围岩破坏特征,如图4所示。由分析可知:回采工作面前方5~10 m范围内,回采巷道围岩破坏最严重,顶板破坏范围最大,最大破坏深度4 m左右,底板破坏范围较小,最大破坏深度约0.6 m。回采工作面前方5~10 m范围内,回采巷道顶板浅部1.2 m以内以拉剪破坏为主,顶板深部1.2~40 m以剪切破坏为主,底板以拉伸破坏为主,局部发生剪切破坏。回采工作面前方10 m范围外,回采巷道围岩破坏范围较小,顶底板最大破坏深度0.6 m ,顶底板破坏以拉伸破坏为主,局部出现剪切破坏。

图4 回采工作面推进40 m回采巷道围岩塑性区云图

Fig. 4Surrounding rock plastic zone contour map of mining roadway when working face advancing 40 m

a 距离回采工作面5 m

b 距离回采工作面15 m

c 距离回采工作面25 m

Fig. 5Surrounding rock plastic zone contour map of mining roadway at different position of working face

回采工作面前方25 m范围内,回采巷道围岩塑性区分布特征如图5所示。由图5 a~c 对比分析可知:距离回采工作面愈近,回采巷道围岩破坏愈严重,围岩稳定性愈差;距离回采工作面15 m以内,顶底板比两帮围岩破坏严重,距离回采工作面15 m以外,两帮比顶底板围岩破坏严重。距离回采工作面25 m位置,回采巷道两帮围岩破坏深度1.5~2.0 m,最大破坏深度发生在巷道帮角部位,以剪切破坏为主;顶底板破坏深度0.6 m左右,以拉剪破坏为主。距离回采工作面15 m位置,回采巷道两帮破坏深度略有增加,以剪切破坏为主。顶板破坏范围增大,破坏深度1.5~2.0 m,最大破坏深度发生在巷道帮角附近,顶板浅部0.6 m以内以拉剪破坏为主,深部0.6~3.0 m以剪切破坏为主。底板破坏范围基本不变,以拉剪破坏为主。距离回采工作面5 m位置,巷道两帮破坏深度加大,最大破坏深度2.0 m,以剪切破坏为主。顶板破坏深度4.0 m,破坏位置由巷道帮角附近顶板逐渐向深部煤(岩)体扩展,以剪切破坏为主。底板破坏范围基本不变,以拉伸破坏为主。

综上所述,受回采工作面采动影响,距离回采工作面25 m范围内不同位置回采巷道围岩变形破坏特征不同,随着距离回采工作面距离减小,回采巷道围岩塑性区增大,围岩破坏愈加严重;巷道顶板破坏程度大于两帮破坏程度,底板破坏程度最小;顶板最大破坏深度4.0 m,初始最大破坏深度发生在巷道帮角附近,两帮最大破坏深度2.0 m,初始最大破坏深度发生在巷道帮角部位;顶底板以拉剪破坏为主,两帮以剪切破坏为主;因此,回采期间,应加强回采巷道顶板和两帮帮角部位的围岩灾变控制,尤其巷道帮角附近顶板是巷道围岩控制的关键部位。

3 结 论

(1)掘进期间,回采巷道两帮破坏程度大于顶底板,两帮最大破坏深度约1.2 m,初始最大破坏深度发生在两帮顶底角部位,顶底板最大破坏深度约0.6 m。顶板初始最大破坏深度发生在帮角附近;巷道顶底板发生拉伸破坏,两帮发生剪切破坏和拉伸破坏,以剪切破坏为主;因此,掘进期间,应加强巷道两帮和帮角附近顶板围岩灾变控制,尤其两帮帮角是巷道围岩控制的关键部位。

(2)回采期间,回采巷道顶板破坏程度大于两帮,底板破坏程度最小,顶板最大破坏深度约4.0 m, 初始最大破坏深度发生在巷道帮角附近,两帮最大破坏深度约2.0 m,初始最大破坏深度发生在巷道帮角部位;巷道顶底板以拉剪破坏为主,两帮以剪切破坏为主;因此,回采期间,应加强回采巷道顶板和两帮帮角部位的围岩灾变控制,尤其巷道帮角附近顶板是巷道围岩控制的关键部位。

(3)该研究结果可以为“三软”煤层回采巷道围岩灾变控制提供科学理论依据,对同类条件下巷道围岩控制具有重要借鉴意义。

[1]刘海源. 蒲河矿软岩巷道围岩控制机理及协调支护技术研究[D]. 北京: 中国矿业大学, 2013.

[2]苏发强.新义煤矿三软煤层巷道围岩稳定与支护技术研究[D].焦作: 河南理工大学, 2010.

[3]杨鹏. 三软煤层巷道锚固支护技术研究[D].西安: 西安科技大学, 2006.

[4]彭巍.大雁矿区深部软岩支护的研究与实践[J].煤炭科学技术, 2010, 38(12): 39-42.

[5]毕业武, 范秀利, 蒲文龙, 等. 深井近距离煤层群回采巷道失稳致因与控制技术[J].煤炭科学技术, 2015, 43(10): 51-55.[6]陈育民, 徐鼎平. FLAC/FLAC3D基础与工程实例[M]. 北京: 中国水利水电出版社, 2013.

[7]屠世浩, 张琳, 饶志强.“三软”煤层回采巷道支护数值模拟研究[J]. 矿山压力与顶板管理, 2005(4): 9-11.

[8]杜强. 柿花田煤矿“三软”不稳定煤层回采巷道支护技术研究[D].西安: 西安科技大学, 2013.

(编辑徐岩)

Study on mechanism behind surrounding rock disasters in three soft coal seam mining roadways

BIYewu,FANXiuli

(School of Safety Engineering, Heilongjiang University of Science & Technology, Harbin, 150022, China)

This paper seeks to address the surrounding rock control problems of “three soft” coal seam mining roadway. The study building on the typical “three soft” coal seam mining roadway in da'yan mining area involves analyzing the affecting factors of surrounding rock disaster of “three soft” coal seam mining roadway, using the theoretical analysis and numerical simulation; and investigating the mechanism of surrounding rock disaster of “three soft” coal seam mining roadway. The mining roadway excavation is accompanied by the failure greater along the two sides of mining roadway than under roof and on floor,——a failure dominated by the shear mechanism along the two sides of mining roadway, with a maximal failure depth of 1.2 m approximately; the one dominated by tensile failure mechanism of roof and floor of mining roadway and having a maximal failure depth of 0.6 m. The mining operation is accompanied by the failure greater under the roof of mining roadway than along the two sides, with the least failure on floor of mining roadway, in which case, the failure occurring under roof and floor of mining roadway is dominated by tensile and shear failure mechanism, with a maximal failure depth of roof of 4.0 m approximately; the failure mechanism of two sides of mining roadway is mainly shear failure, with a maximal failure depth of two sides of 2.0 m approximately. During the period of mining roadway excavation and mining operation, an initial maximal failure depth of two sides both is located at theirs corners and the initial maximal failure depth of roof both are located near corners of two sides, suggesting that a priority should be given to mining roadway surrounding rock disaster control on the corners of two sides during the period of mining roadway excavation and a priority should be given to roof surrounding rock disaster control near corners of two sides during the period of mining.

“three soft” coal seam; mining roadway; mechanism of surrounding rock disaster

2016-06-07

毕业武(1978-),男,黑龙江省安达人,讲师,硕士,研究方向:矿井围岩控制与灾害防治、矿山应急救援、爆破安全等,E-mail:biyewu@163.com。

10.3969/j.issn.2095-7262.2016.04.002

TD322

2095-7262(2016)04-0358-04

A