六自由度并联机构的控制系统及仿真试验探究*

2016-11-03姜昆鹏陈敏丁建军蒋大伟

姜昆鹏,陈敏,丁建军,蒋大伟,郑 刚

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.中船重工第704研究所,上海 200000)

六自由度并联机构的控制系统及仿真试验探究*

姜昆鹏1,陈敏1,丁建军2,蒋大伟1,郑刚1

(1.江苏大学 机械工程学院,江苏 镇江212013;2.中船重工第704研究所,上海200000)

对六自由度并联机构液压系统主要的动力执行机构进行数学模型的建立以及稳定性简要分析,以满足六自由度并联机构中六个独立的单缸伸缩机构在速度、位移及加速度等运动指标的要求;文章在进行三维建模后按田间路谱信息的要求运用ADAMS对并联机构整体进行运动模拟仿真;考虑到系统中的伺服阀误差分析,针对仿真得到的结果选取一驱动函数在AMESIM建立的系统中变化伺服阀前置放大级与PID控制共同调节系统误差,实现与所选取的驱动函数准确跟随。

液压系统;数学模型;误差分析;仿真探究

JIANG Kun-peng1,CHEN Min1,DING Jian-jun2,JIANG Da-wei1,ZHENG Gang1

(1.School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China;2.China Shipbuilding Industry Corporation 704 Research Institute,Shanghai 200000,China)

0 引言

农业工程中路谱信息对农用机械的设计起到了不可替代的作用,对其进行路谱复现来实现道路震动模拟是一个值得深入研究的课题,而六自由度并联机构正好可以满足课题要求。相比于串联机构,并联机构承载能力更强,安全性和工作效率更高[1]。

现阶段的文献中存在以下不足:①针对六自由度并联机构系统零部件计算选型、控制编程、部分PID控制法的分析研究[2-4]较多,但未见对液压阀前置放大级参数进行细致探讨;②控制系统中模糊PID控制器设计、运动软件仿真及数学模型结构优化,未见其对系统集成模块进行独立分析[1,5-6],且针对其数学模型控制函数进行自动控制理论分析的未查阅到;③文献[7]进行控制器参数优化并理论分析多种PID控制器控制性能利弊,文献[8-9]介绍了国外近些年针对并联机构在基础、空间、控制理论方向上的研究,涉及到控制器细节调节方面较少。本文提出了运用控制原理中的结果曲线分析单阀控缸系统稳定性,避免了只进行整体分析而忽略单一环节可能存在影响系统稳定的因素;首次提出运用PID控制器与伺服阀前置放大级共同作用以调节系统稳定性,控制精度不变的前提下简化了控制过程,解决了精度控制中的冗余计算简化问题;动态仿真更逼真的显示了运动过程,排除干涉,使其运动过程更直观。

1 六自由度并联结构概论

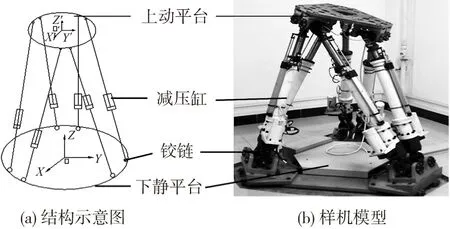

该机构主要由液压控制系统(泵站及各液压单缸回路)、监控系统(输出指令并自动修复指令信号与反馈信号偏差)、机架组成[10],其机架及样机模型结构示意图见图1,液压缸的两端通过虎克铰分别与上动平台和下静平台彼此连接(部分并联机构选用万向铰[11]),在整个研究过程中,下静平台始终固定不动,通过控制每个液压缸相对不同的伸缩运动,即可绕虎克铰产生相应转角,同时实现上动平台的不同位姿状态;亦可以控制六个缸在相同运动规律下的高频伸缩运动来实现上平台的高频振动,来用做田间路谱数据采集器以实现路谱复现。

图1 六自由度平台

2 并联机构液压控制系统

换向阀通过控制所连接液压缸两端的A、B工作口油液速度与方向进而控制液压缸两腔变化;指令信号与传感器反馈信号的差值经控制器处理后驱动换向阀动作以减小误差;采用分布式控制,通过软件解耦运算,实现六个方向联合动作[12]。

考虑到系统运行中需保持流量增益一致,避免在液压缸动作时两腔压力突变出现气蚀或超压,选择非零开口的非对称阀,其节流口的面积梯度会适当的减小[13];选择非对称液压缸,即单出杆液压缸,图2即为简化的单缸控制系统。

图2 非对称阀控非对称液压缸原理图

(1)本文考虑的是伸缩杆伸长的状态时,阀芯向左侧移动位移为xv,可求得负载流量连续性方程计算得:

(1)

式中,A1、A2—液压缸无杆腔、有杆腔的工作面积;Cip—液压缸内部的内泄漏系数;βe—油液的等效体积模量;V1—液压缸无杆腔的体积;α—非对称阀内部节流窗口的面积梯度;β—液压缸内部有杆腔与无杆腔的面积比;qL—液压缸内部负载流量;pL—液压缸内部控制腔负载压力;y—伺服阀阀芯位移。

(2)伺服阀阀口流量连续性方程为:

qL=Kqxv-KcpL

(2)

式中,Kc、Kq—流量压力系数和流量增益;

xv(s)—阀芯位移增量。

(3)液压缸伸缩杆与负载之间的力平衡方程:

(3)

式中,m—液压缸活塞杆以及负载总质量;Bp—活塞杆与外界负载的粘性阻尼系数;K—活塞杆外接的等效弹簧刚度;F—作用在活塞杆上的外界负载压力;p1、p2表示液压缸无杆腔、有杆腔的压力。

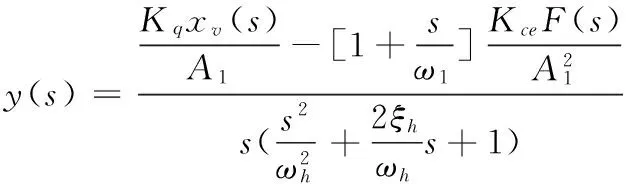

考虑到实际应用中的各种负载压力变化,泄露流量、弹性负载、活塞及负载的粘性阻尼系数等对系统影响甚微,在实际的模型建立中可忽略不计;由式(1)、(2)、(3)拉氏变换后得系统传递函数:

(4)

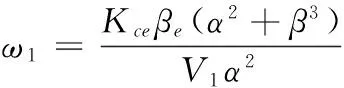

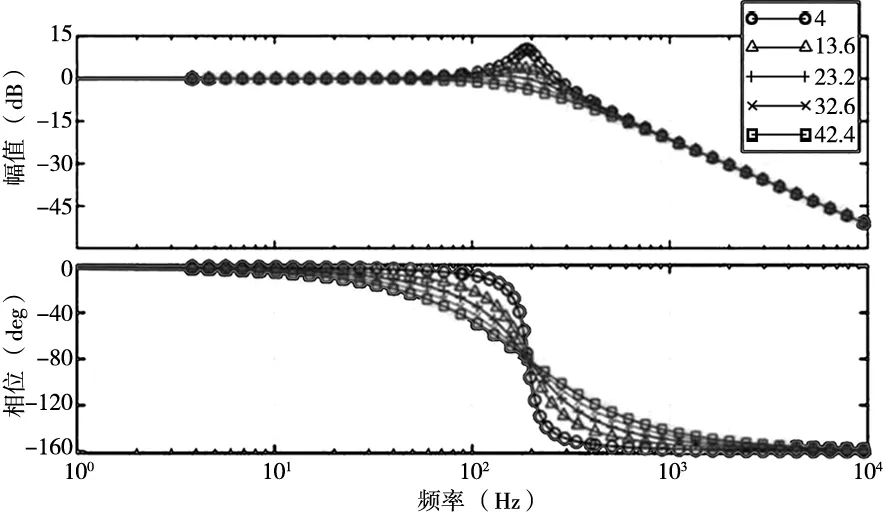

在一定范围内变化系统阻尼系数2ξh(忽略零极点),绘制出根轨迹图(图3)以及伯德图(图4):不同ξh值其闭环极点均在复平面的左半平面,体现不出性能趋势;由伯德图可见系统频宽随2ξh增大而减小,导致系统跟随能力减弱;其他参数不变,阻尼比越大,系统越稳定,同时响应速度、控制精度等动态性能均会受影响;综上,ξh=23.2时系统性能最优,以此数值来对其内部参数相对应的零部件进行验证计算是否满足系统稳定性。

图3 不同K1值下系统根轨迹图

图4 不同K1值下系统伯德图

3 ADAMS系统仿真模拟

3.1三维系统建模

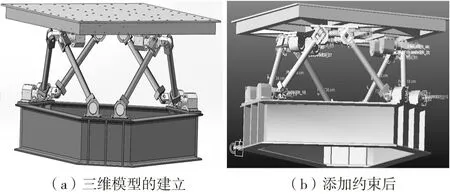

运用Solidworks对机构进行绘制、装配,将对性能模拟无影响的构件略去,见图5a。添加约束副后在六个液压缸上分别添加相应的驱动函数(见3.2);创建参数化几何模型,对虚拟样机系统进行运动学分析,添加约束后如图5b。

(a)三维模型的建立 (b)添加约束后

3.2ADAMS动态仿真

为实现平台位移的观测,需进行各液压缸的运动规律设定[14],建立模型并添加约束后给定六个液压缸相应驱动函数:

p1=70sin(0.03πt);p2=70sin(0.01πt);

p3=70sin(0.05πt);p4=70sin(0.06πt);

p5=70sin(0.08πt);p6=70sin(0.04πt);

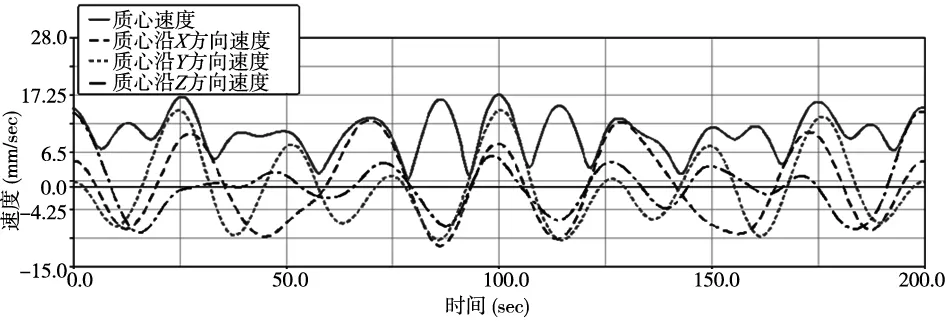

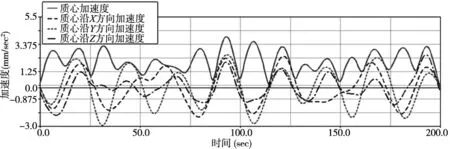

在ADAMS中进行动作检查,避免干涉,设定仿真时间运动周期是200s,仿真步数500步;上运动平台质心的位移、速度、加速度在X方向、Y方向、Z方向及综合方向随时间变化曲线如图6~图8所示。

图6 上动平台质心位移曲线

图7 上动平台质心速度曲线

图8 上动平台质心加速度曲线

以上动平台质心为原点,由图6可见,其位移过程在-110mm~110mm之间运动;图7中,质心运动速度在-11mm/s~18mm/s范围内;图8中,加速度在-3mm/s2~4mm/s2范围内;而其三个曲线分别在X、Y、Z三方向上的分量信息均在曲线中有相应显示;以此数据模拟田间路谱信息。从此过程可以看到:在用于机械振动模拟分析时,可以设定上运动平台按振动所需规律运动并以此反解得到各液压缸的信号输入,为新领域的应用提供了思路。

由上述分析可见:用六自由度并联机构模拟田间路谱的过程中,只要控制六个液压缸选择上文中的驱动函数即可实现符合上述运动曲线的田间路谱的复现;下一步选一驱动函数进行仿真及误差调节控制,将其校验结果与驱动函数曲线进行比较(本文选取的是驱动函数P1)。

4 AMESIM单缸系统验证

PID控制在工业领域仍占有很大的比重[15],在已知传递函数的前提下需要合理选用各系数以获得满意的系统性能。

三位四通液压阀阀芯动态特性由二阶振荡系统表示,而其前置放大级放大倍数(下图三位四通液压阀左侧第一个K)对系统性能有很大的影响,查阅文献未见有探讨在系统中建立PID控制器与伺服阀前置放大级参数配合调节其输出曲线。基于控制K值变化与合适的PID控制器参数变化协调控制其最低误差方向。在AMESim中将六个缸的集成系统耦合隔离后建立如图9所示的单缸系统,加入PID控制环节(P=50,I=0.8,D=130)及位移传感器形成闭环反馈系统。

图9 加入PID控制调节器的单缸系统

各参数按选定构件的实际参数进行设定,反馈信号与输入信号误差放大后由PID控制器调节;PID控制器调整各参数后稳定不变,调节前置放大级K参数变化,液压缸各位移曲线如图10~图12所示。

图10 前置放大级参数K=1时液压缸位移曲线

图11 前置放大级参数K=5时液压缸位移曲线

图12 前置放大级参数K=10时液压缸位移曲线

由位移曲线可见不同K值下PID调节实现的效果是不同的;通过PID控制器与前置放大级参数配合控制,在PID控制器中的三个参变量稳定不变的情况下,通过调整前置放大级参数变化来实现最符合运动要求的曲线。由曲线可见,K=5时的曲线与所选取驱动函数一致,实现了准确跟随作用,验证了本文所做模拟中参数设计的准确性以及系统工作稳定性。

5 总结及展望

本文在建立阀控缸液压控制系统数学模型后,运用控制理论进行了稳定性分析,在不同控制条件下通过多类软件联合仿真进行各目标曲线绘制。

仿真结果显示PID控制器与伺服阀前置放大级协调变化,针对所选信号实现了准确跟随,避免了单一环节中存在的可能影响系统稳定的误差的存在,快速准确的解决了其在耦合运动中的误差消除;在简化控制过程的同时保证精度不变,准确调节了系统稳定性;动态仿真在实现上动平台的运动情况前提下直观的显示了各分系统的运动状况,避免了由于干涉造成的设备不可用状况的出现。下一步需要进行研究的是根据实际所需的田间路谱参数进行改进,通过反解控制器得出各个液压缸的位移、速度、加速度等指标,按此要求进行各液压系统设计,对其应用的误差控制器等在并联机构中的应用进一步详细探究。

[1] 曲展龙.六自由度并联机构的仿真与结构优化[D].哈尔滨:哈尔滨工业大学,2013.

[2] 唐静芳.六自由度力加载系统的建模与仿真[D].武汉:华中科技大学,2009.

[3] 谢艳萍.具有360度回转功能的六自由度运动平台的优化设计[D].武汉:华中科技大学,2008.

[4] 谢远党,李维嘉.六自由度运动平台的动态响应特性分析及AMESim仿真[J].机电工程,2012,29(3):290-293.

[5] 李建民.基于Stewart平台的动感平台设计及控制研究[D].哈尔滨:哈尔滨工业大学,2014.

[6] 欧阳吕卫.电液伺服控制六自由度运动平台联合仿真研究[D].太原:太原理工大学,2010.

[7] 周建刚.液压伺服系统PID控制器参数的优化[D].无锡:江南大学,2009.

[8] Panagopoulos H,Astrom K J,Hagglund T.Design of PID Controllers Based on Constrained Optimization[J]. IEE Proc. Control Theory Appl,2002,149(1):32-40.

[9] Zhen Gao,Dan Zhang,Yunjian Ge. Design optimization of a spatial six degree-of-freedom parallel manipulator based on artificial intelligence approaches[J]. IEE Proc. Robotics and Computer-Integrated Manufacturing,2010,26(1):180-189.

[10] 汪汉生.六自由度平台设计及控制方法研究[D].哈尔滨:哈尔滨工程大学,2008.

[11] 肖志坚,廖峰.六自由度液压伺服系统研究[J].机床与液压,2015,43(4):116-117,121.

[12] 刘金标,王思伟,牟伟.基于六自由度模拟平台液压控制系统的设计[J].液压与气动,2011(4):13-15.

[13] 欧阳吕卫.电液伺服控制六自由度运动平台联合仿真研究[D].太原:太原理工大学,2010.

[14] 刘志星,潘春萍,赵玉龙,等.基于ADAMS的六自由度飞行模拟器动力学仿真研究[J].组合机床与自动化加工技术,2013(11):14-16,19.

[15] 高建树,文家富.六自由度运动平台液压伺服系统的建模与仿真[J].组合机床与自动化加工技术,2011(4):67-69,73.

(编辑李秀敏)

Research on the Control System of Six DOF Parallel Mechanism and Simulation Explore

The mathematical model of the six DOF parallel mechanism is established and the stability for power execution mechanism is also analyzed to achieve the independent or coupled action of six DOF parallel mechanism;ADAMS is used to simulate after 3D modeling according to the field road spectrum acquisition;PID control system and preamplifier are used to analysis the error of servo valve based on a function of the motion in the AMESim;Simulation results show that the motion can be adjusted accurately.

hydraulic system;component selection;space agency inverse;simulation study

1001-2265(2016)09-0043-04DOI:10.13462/j.cnki.mmtamt.2016.09.012

2015-09-14;

2015-10-23

国家中小型企业创新基金项目(13C26213202029);国家自然科学基金(青年)(51206064);江苏省高校自然科学基金(12KJB470003);镇江市科技计划项目(SGY20130037)

姜昆鹏(1989—),男,山东烟台人,江苏大学硕士研究生,研究方向为液压控制系统,(E-mail)jiangkunpeng886@163.com。

TH137;TG659

A