基于PLC的多工位刷光线加工机床控制系统设计*

2016-11-03缪泽宇孔凡玉李爱琴

缪泽宇,孔凡玉,李爱琴

(1.中国计量学院 质量与安全工程学院 浙江省家具检测技术研究重点实验室,杭州 310018;2.盐城工学院 电气工程学院,江苏 盐城 224000)

基于PLC的多工位刷光线加工机床控制系统设计*

缪泽宇1,孔凡玉1,李爱琴2

(1.中国计量学院 质量与安全工程学院 浙江省家具检测技术研究重点实验室,杭州310018;2.盐城工学院 电气工程学院,江苏 盐城224000)

文章以多工位刷光线加工机床控制系统为研究对象,利用三菱FX2N系列PLC对其进行技术改造,通过visio程序设计了系统的主电路及操作面板图,并根据系统运行要求,作出了PLC的外部接线图。通过组态王软件实现了多工位刷光线加工机床上位机各工作方式的模拟界面。下位机PLC软件设计分别从全线自动,全线手动两种工作方式对多工位刷光线加工机床进行了叙述,完成了各工作方式下系统梯形图,并且实现了与上位机的的通信。结果表明将PLC控制技术应用于多工位组合机床的控制系统中,大大提高了起自动化程度和工作效率,提高了系统可靠性。

多工位机床;可编程控制器;控制系统

MIAO Ze-yu1,KONG Fan-yu1,LI Ai-qin2

(1.College of Quality & Safety Engineering, Zhejiang Key Laboratory of Furniture Testing Technology,China Jiliang University, Hangzhou 310018,China;2.School of Electrical Engineering,Yancheng Institute of Technology College, Yancheng Jiangsu 224000,China)

0 引言

普通车床是应用非常广泛的金属切削工具,目前采用传统的继电器控制的普通车床在中小型企业仍然大量使用。由于继电器系统接线复杂,故障诊断与排除困难,并存在诸多缺点,因而造成了这些企业的生产效率低下,效益差,反过来这些企业又没有足够的资金购买新的数控车床。因此,当务之急就是对这些普通车床进行技术改造,以提高企业的设备利用率,提高产品的质量和产量。设备的技术性能和技术状况的好坏,直接影响到企业的产品质量和经济效益。设备的技术改造和更新速度又直接影响企业技术进步、产品开发和市场开拓后劲。本文中的多工位刷光线加工机床是专门设计用来加工曲轴箱的一种刷光机床。

1 工艺要求及动作流程

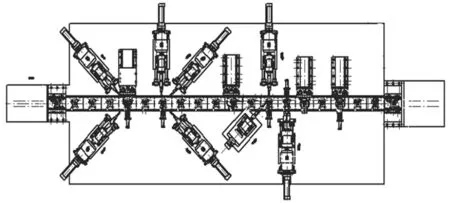

曲轴箱是薄钢板冲压而成,由于冲压工艺对工件表面不能做到很光滑,会有许多毛刺,同时 不能加工丝纹,所以就需要刷光机床对曲轴箱进一步加工。机床结构如图1所示。

图1 多工位刷光线加工机床的示意图

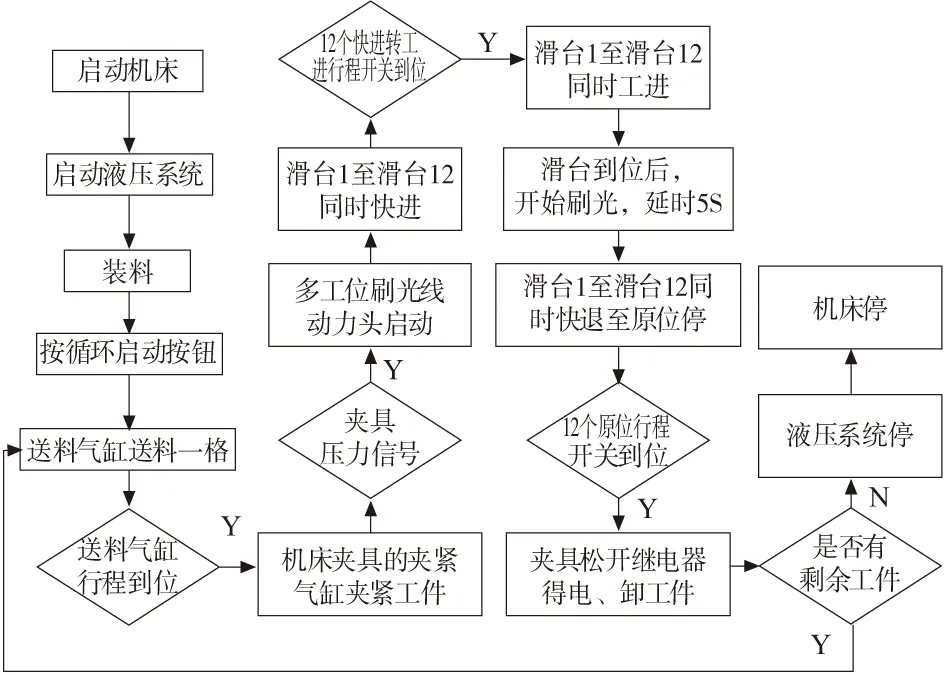

多工位刷光线加工机床的加工针对曲轴箱的刷光孔加工(12工位),其工作流程图示意图如图2所示。

图2 机床自动循环工作流程图

具体加工过程为:基于PLC的多工位刷光线加工机床全部运动部件原位停(电子信号)→人工装料→按循环启动按钮→送料气缸送料(气缸行程到位)→机床夹具的夹紧气缸夹紧工件(压力信号)→多工位刷光线动力头启动→各动力头的进给汽动滑台由原位快进、快进转工进、工进至加工终点→各动力头的进给气动滑台快退至原位停→机床夹具的气动油缸松开工件→送料气缸送料→人工卸料→重复上述相关循环。若切换成手动模式,自动循环中每一步皆可单独控制。由于本设计中利用了大量行程开关SQ,所以可以有效地保障每一步骤的互锁功能,与以往控制系统每一步采用延时的方法相比,大大提高了效率与可靠性。

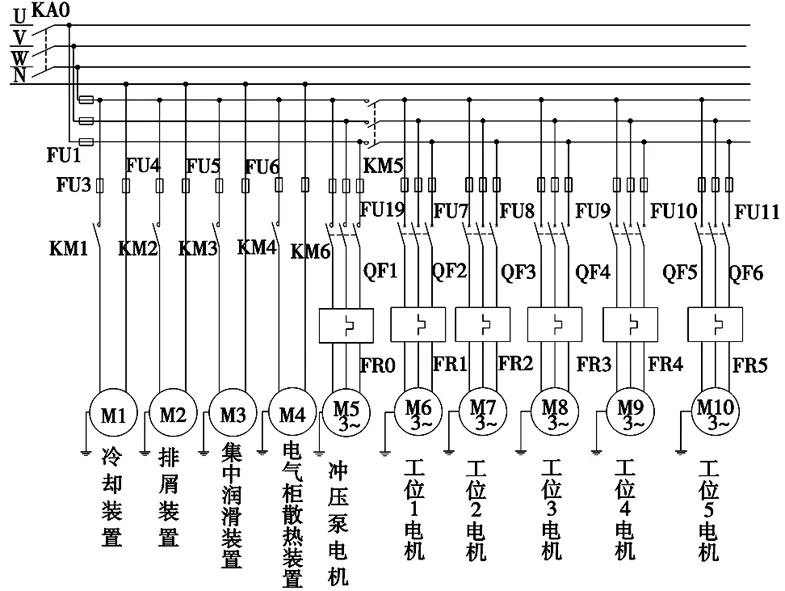

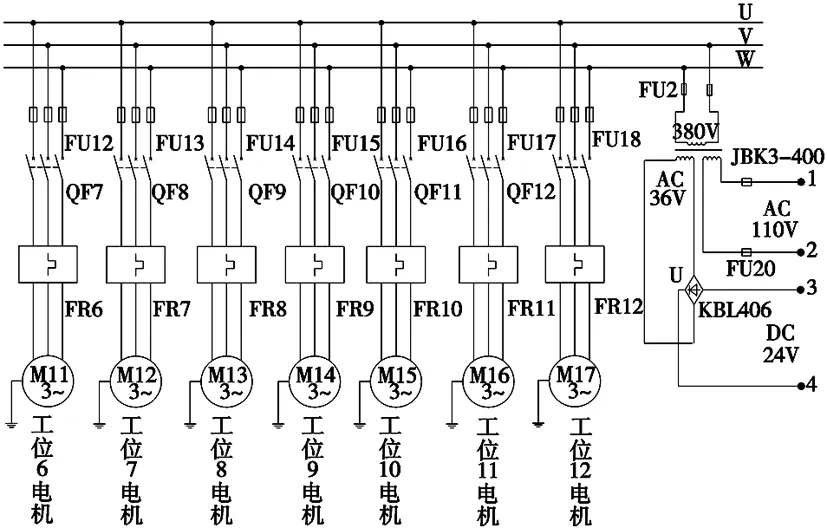

2 设计主电路控制电路

主电路主要有17个电机以及PLC模块接口,其中包括冷却装置电机M1,控制加工冷却液的启闭;排屑装置电机M2;集中润滑装置电机M3;电气柜散热装置电机M4;冲压泵电机M5;M5~M17分别为12个加工工位动力头的驱动电机。每个电机支路上安装有热继电器,对电机祈祷过载保护作用;在主电路中设有熔断器FU1起短路保护作用;在主电路中装有变压器,通过降压为中间继电器线圈提供安全的24V直流电压,用来驱动液压电磁阀,实现油泵的控制功能;同时给PLC提供110V电压进行工作。系统主电路如图3、图4所示。

图3 系统主电路图一

图4 系统主电路图二

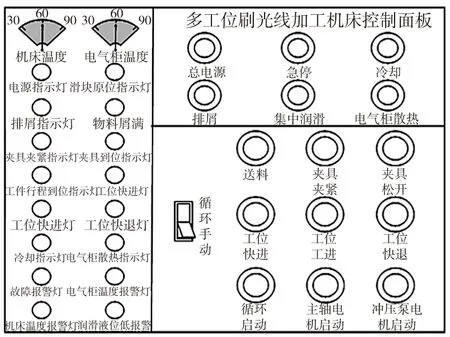

在控制面板中,如图5所示,有总电源、急停、冷却、排屑、集中润滑、电气柜散热、循环/手动、送料、夹具夹紧、夹具松开、循环启动、工位快进、工位工进、工位快退等按钮,机床温度、电气柜温度两个温度显示器,电源指示灯、滑块原位指示灯、排屑指示灯、物料屑满、夹具夹紧指示灯、夹具到位指示灯、工件行程到位指示灯、工位快进灯、工位快退灯、冷却指示灯、电气柜散热指示灯等,还有故障报警灯、电气柜温度报警灯、机床温度报警灯、润滑液位低报警灯四个报警灯。

图5 控制面板图

当需要给系统施加命令时,在控制面板上操作即可控制机床的运行。控制面板可以根据需要安装在车间或者监控室,以便更好的监控系统运行。

3 多工位刷光线加工机床程序设计

通过对多工位刷光线加工机床工艺要求及控制流程的分析,编制了PLC控制程序。由于本设计中机床的加工工位数量较多,若用传统控制方法对每个工位进行单独的控制,不仅会使控制界面变得复杂,也不利于系统的稳定性,所以本设计中利用在每个工位分别对应的原位、快进转工进位、最终的到位位置都装上了行程开关SQ,将12个工位控制集合到一起,这样既可以简化控制程序,又可以便于上位机直观的观察各个工位的工作情况,同时也方便针对不同尺寸的曲轴箱对机床不同工位位置的调整。

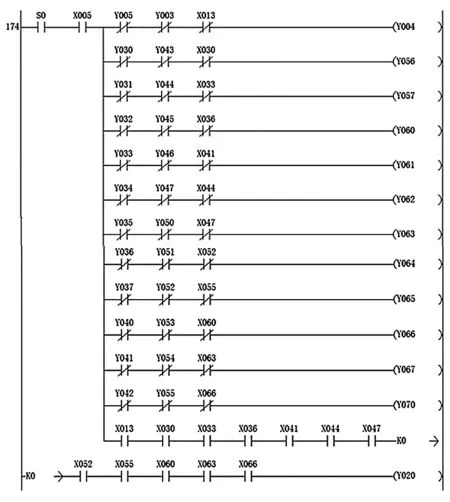

以滑台快进为例,梯形图如图6所示,手动模式下,按下滑台快进按钮时,X005=1,滑台1至滑台12同时快进,当某一个滑台先到达快进转工进行程开关所在位置时,其行程开关对应的常闭节点断开,快进继电器失电,滑台停止,等待其他滑台到位,当所有滑台全部到位时快进到位指示灯亮起,方可进行下一步骤。

图6 手动滑台快进梯形图

4 可编程控制器选型及端口设计

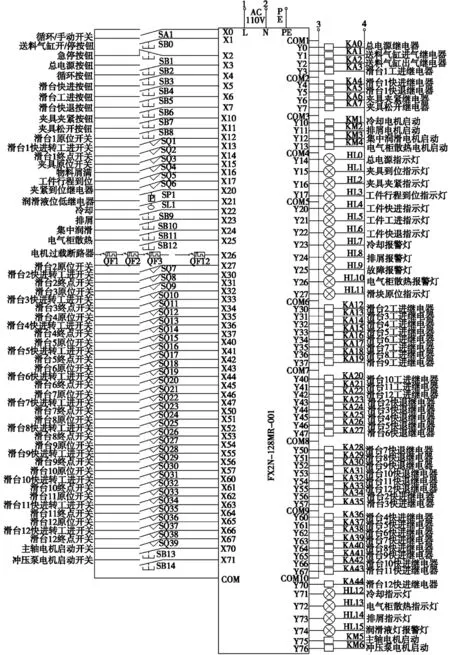

本设计中由于所需输入输出接口数量较多,所以选用FX2N-128MR-001。设计中需要检测机床温度与电气柜温度,所以还需FX2N-4AD-PT温度A/D输入模块。

PLC主要的工作是当滑台处于原位时,S100-S180处于初始状态时,置位S100。当置位S100后,送料气缸进气继电器得电,当工件行程到位时,送料气缸出气继电器得电,延时5s后,置位S110。当S110置位后,夹具夹紧继电器得电,当夹具夹紧到位后,夹紧继电器失电,夹具夹紧指示灯亮,并置位S120。当S120置位后,滑台1~滑台12快进继电器得电,滑台快进灯亮,当某一个滑台先到达快进转工进行程开关时,其快进继电器失电,滑台停止,等待其他滑台到位,当所有滑台全部到位时快进指示灯熄灭,置位S130。当S130置位后,滑台1~滑台12同时工进,滑台工进指示灯亮,当某一个滑台先到达快滑台终点行程开关时,其工进继电器失电,滑台停止,等待其他滑台到位,当所有滑台全部到位时工进指示灯熄灭,并置位S140。当S140置位后,滑台1~滑台12同时快退,滑台快退指示灯亮,当某一个滑台先到达滑台原位行程开关时,其快退继电器失电,滑台停止,等待其他滑台到位,当所有滑台全部到位时快退指示灯熄灭,并置位S150。当置位S150后,夹具松开继电器得电,当夹具退到原位时,夹具松开继电器失电,并置位S160。S160置位后,置位 S2,循环继续。如上是自动循环的工作流程,若切换手动模式,每一步皆可单独控制,由于篇幅所限,在此不再阐述。PLC输入输出接线图如图7所示。

图7 PLC输入输出接线图

5 PC与PLC的通信

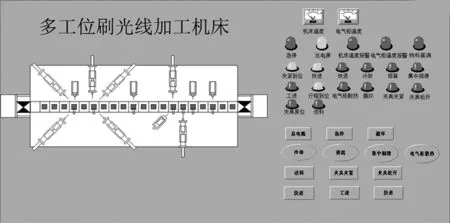

(a)下位机运行画面

(b)上位机运行画面

PC与生产现场的PLC之间处于实时的交互通信状态。本文用利用组态王6.53软件制作上位机操作界面,既可以远程控制下位机PLC,进而控制机床工作,又可以直观的显示机床的工作状况。操作界面具有总电源启动、急停、循环工作、冷却、6结论

排屑、集中润滑、电气柜散热、送料、夹具夹紧、夹具松开、快进、工进、快退等功能,同时还有各个工作状态下的指示灯和报警灯。如图8所示,为工作状态下滑台快进组态界面,以及下位机运行画面(为了便于程序的调试,将滑台2~滑台12有关的输入输出接口全部取消,仅用滑台1来代替12个滑台,这样可以有效减少端口所需数量,可以利用FX2N-48MR型号PLC进行调试)。

将PLC和PC用于多工位刷光线加工机床的控制,大大提高了设备的自动化水平和生产效率,减轻了现场操作人员的劳动强度,同时,还简化了机床的电气控制系统。投入生产后,经过一段时间的运行表明,减少了大量继电器的硬件连接,使得故障率低,可靠性高,受到用户的好评。

[1] 张改莲. 基于PLC的深孔钻组合机床控制系统的改造研究[J]. 机电一体化,2015(11):35-36,71.

[2]边金田. 可编程控制器在机床控制系统中的应用分析[J]. 中国高新技术企业,2016(10):45-46.

[3]张成中. 基于三菱FX-2n的CW6163B型卧式车床的升级改造[J]. 电工技术,2015(9):54-55.

[4]麦运辉. 基于PLC的组合机床控制理论探讨[J]. 产业与科技论坛,2015(24):49-50.

[5] 李爱琴,唐昆. 基于PLC和组态的钻锪攻组合机床控制系统的设计[J]. 电子世界,2014(10):103-104.

[6] 张改莲. 基于PLC的深孔钻组合机床控制系统的改造研究[J]. 机电一体化,2015(11):35-36,71.

[7]王晓磊,李晓丹. 基于PLC的集装箱地板钻孔装置系统设计[J]. 机床与液压,2014,42(20):12-14,30.

(编辑李秀敏)

The Design of Control System of Multi-station Brushing Machine Tool Based on PLC

In this paper, the research of multi-station brushing machine tool control system technological transformation based on Mitsubishi FX2N Series PLC. The operation panel pictures are designed by Vi-sio program,according to the system requirements. This paper makes the external wiring diagram of P-LC and uses the KingView program to realize the simulation of automatic and manual working modes of each working mode of multi-station brushing machine tool on PC. Software designs two ways of w-orking for multi-station brushing machine tool control system: the automatic and the manual. It accom-plishes the ladder chart under different working ways and realizes the communication between PLC andPC. Results show that the application of PLC control technology in the control system for multi-station brushing machine tool, greatly improving the degree of automation and productivity. It improves system reliability.

multi-station machine; PLC; control system

1001-2265(2016)09-0040-03DOI:10.13462/j.cnki.mmtamt.2016.09.011

2016-03-28;

2016-04-28

国家自然科学基金项目(51104134)

缪泽宇(1992—),男,江苏无锡人,中国计量学院硕士研究生,研究方向为控制工程,(E-mail)807246860@qq.com。

TH166;TG65

A