高压锅炉汽包制造关键工艺替代技术研究

2016-11-03贺能谭湘喻颖

贺 能 谭 湘 喻 颖

(湖南省特种设备检验检测研究院湘潭分院 湘潭 411100)

高压锅炉汽包制造关键工艺替代技术研究

贺 能 谭 湘 喻 颖

(湖南省特种设备检验检测研究院湘潭分院 湘潭 411100)

本文描述了某锅炉厂在制造9.8MPa高压锅炉汽包过程中关键工艺替代技术所进行的研究。该锅炉汽包因材料特殊、壁厚大、焊接难度较大、焊接应力大,易产生焊接裂纹,同时,要检出这种厚壁的对接焊缝及角焊缝当中可能存在的焊接缺陷,无损检测难度也很高,经过研究论证,采取了相应的焊接和检测替代工艺措施,有效的控制了焊接缺陷的产生,提高了无损检测对于焊接缺陷的检出率,保证了产品质量。

制造 焊接 无损检测 替代技术

随着国家社会经济的发展,锅炉也在向着高能效、低排放、大吨位的方向发展,这对于锅炉制造单位的生产能力和技术要求也越来越高。湘潭市某A级锅炉制造单位最近承接了一台XTG-45/9.8-AⅡ循环流化床锅炉的制造,该锅炉主要设计参数为:工作压力9.8MPa,蒸发量45t/h,设计热效率91.35%。

焊接和无损检测均是该锅炉汽包制造的关键工艺,该制造单位最初的工艺设计采用常规方案,在制造中存在缺陷,后变更了工艺技术设计,解决了汽包制造的问题。

1 汽包制造工艺流程

材料验收→下料编程→数割→钢印移植→刨焊接坡口→坡口磁粉检测→100mm板卷筒→纵缝对接→焊前预热→装焊接试板→焊接、打钢印→无损检测→校圆→待组装。

2 材料特性

汽包材料为19Mn6,主要用于电站锅炉汽包制作。其化学成分和力学性能见表1。

通过与国内锅炉钢板标准GB 713—2014 《锅炉和压力容器用钢板》进行比较,19Mn6材料与锅炉用Q345R钢板理化性能相当。通过焊接工艺试验,表明该材料的焊接性能也与Q345R焊接性能比较接近。

表1 19Mn6化学成分和力学性能

3 制造的难点

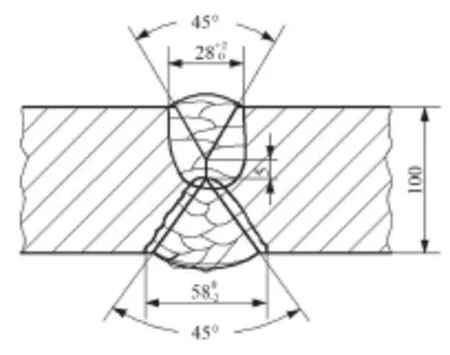

汽包纵环焊缝原工艺设计考虑采用45°X型坡口,如图1所示。

图1 原设计45°X坡口型式

这种常规坡口型式存在一些缺点,比如焊接工作量大,焊材消耗较多,根部位置易产生缺陷,但根部位置位于焊缝中间,待两侧焊接连续焊完后,一旦检测发现根部缺陷,返修困难,工作量大。

对于焊缝无损检测,原设计采用焊接接头100%X射线检测。经分析认为,对于厚壁100mm材料的无损检测,常规射线无损检测只能采用Co60放射性元素进行检测,而采用Co60,因其具有强烈的放射性,在其使用、管理等方面要求非常严格,使用不便,检测成本也很高。Co60检测时,无法交叉进行其他作业,会影响总体制造进度。Co60透照100mm板,焊缝中自身高度不大的缺陷在底片中形成的缺陷影像对比度小,黑度差小,难于识别。对于上述根部缺陷检出比较困难,且射线可检测出的缺陷有方向性,对于与焊缝表面不垂直的缺陷难以检出,容易造成缺陷漏检。

因此,制造单位决定在汽包筒体焊接及无损检测中采用替代工艺技术。

4 替代工艺技术

4.1 焊接

经过反复研究,并经工艺试验,将焊接及无损检测工艺设计进行改进。焊缝坡口型式更改为采用4°U形窄间隙全焊透结构,其坡口单边角度4°,焊缝底部为圆弧形,采用R10过渡圆角,如图2所示。

图2 设计变更后的4°U形窄间隙坡口型式

焊前预热至200~250℃,保持层间温度150~200℃范围内,焊接材料:H10Mn2A,焊丝规格φ4mm,焊接电流500~600A,焊接电压22~30V,焊接速度40~50mm/min,焊后进行消应力热处理。

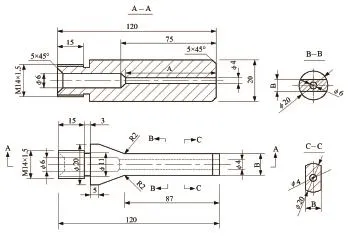

采用窄间隙接头型式,窄间隙焊机是关键设备,但该公司现在没有窄间隙焊机,新购置一台窄间隙焊机需要100~110万元,成本较高。在通过去某大型压力容器制造厂进行工艺学习、考察后,该公司考虑将现有焊接设备进行改造。公司现有的埋弧焊机导电嘴均为短而接触面小的圆形导电嘴,焊接窄间隙坡口焊缝时,焊缝根部无法与坡口侧壁熔合好,根本不能用于小角度、窄间隙坡口的焊接。为了确保焊接过程的顺利进行,焊出质量合格的焊缝,充分考虑到导电、温度、耐磨及散热、执久、耐用等多方面的因素,根据公司现使用的焊接设备,设计出了如图3、图4所示的导电嘴。

图3 φ4.0mm扁形导电嘴实物

图4 φ4.0mm扁形导电嘴

导电嘴材质采用耐磨及导电性能良好的铬锆铜,由于扁形导电嘴的体积和散热面积都比圆锥形导电嘴大得多,所以很容易将热量散去,更适用于连续焊接。而且扁形导电嘴端面积比圆锥形导电嘴大得多,所以扁形导电嘴比圆锥形导电嘴的电阻小导电性好,根据电阻、电路、电能损耗,可以节约不少电能。扁形导电嘴比圆锥形导电嘴更具耐久性、重复长期使用等特点。

经过对自动焊班几名主力焊工进行培训并进行模拟试件焊接,他们很快掌握了窄间隙埋弧焊的调整技巧。

采用新的焊接工艺后,与原焊接工艺相比,节省了大量填充金属和焊接时间,焊接效率大大提高,窄间隙埋弧焊能节省焊材约20%~40%,焊接总效率可提高30%~45%,减少了焊接成本。另外,由于窄间隙坡口窄间隙埋弧焊在节约焊材的同时又减小焊接应力,焊缝金属中积聚的氧也较少,焊接线能量较小,焊接变形亦得以减少,有效增加熔合比,避免夹杂等缺陷从而可提高焊接质量。

4.2 无损检测

无损检测工艺由原焊缝采用100%X射线检测变更为焊缝采用100%TOFD(超声衍射时差法)+100%UT(超声无损检测)+100%MT(磁粉无损检测),并增加焊接坡口面100%MT(磁粉无损检测)工艺。

因TOFD检测不存在放射性,使用管理方便,对厚壁为100mm的焊缝,缺陷检测的灵敏度很高,而且可以确定缺陷的深度、长度和自身高度,可检出的缺陷没有方向性,这都是比原设计采用Co60射线检测更优越,但因TOFD检测存在扫查面表面盲区,难以检出扫查面表面和近表面存在的缺陷,而MT无损检测能检测出表面及近表面3mm以内的缺陷,因此,采用100%MT检测,可以解决TOFD的表面盲区问题,UT检测作为辅助检测进一步增大了缺陷检出率。此外,采用新的无损检测工艺,也节约了至少1周的生产时间和约3万元的检测成本。

原设计没有焊接坡口磁粉检测要求,考虑到焊接坡口表面及近表面可能存在缺陷,这类缺陷主要来源有两个:一是板材自身本就存在的缺陷,如分层;二是在火焰切割中新产生、而在坡口加工时未刨干净的缺陷。焊接坡口一旦存在此类缺陷,就会造成焊接接头的先天不足,容易在焊接中产生影响焊接接头性能的缺陷,故增加焊接坡口面100%MT磁粉无损检测,以及早发现并消除这些影响焊接接头的先天性缺陷。在磁粉检测过程中,也发现了不少由火焰切割产生的、因刨边深度不够而残留的大量表面、近表面微裂纹,保证了焊接接头的性能。

5 效果

该汽包焊接接头经过焊接试板力学性能试验、水压试验等检验,均为合格,证明汽包采用的替代工艺能满足国家的锅炉相关质量、安全的要求。

6 结束语

通过对锅筒汽包焊接及无损检测工艺进行变更,节省了焊接和检测的时间,节约了经济成本,减少了焊接接头的缺陷产生率,提高了无损检测的缺陷检出率。所制造汽包的质量、安全能满足国家相关标准的要求,在规定的交货期内顺利的完成了设备制造,为公司今后在同类设备制造工艺设计积累了不少经验。

[1] GB 713—2014 锅炉和压力容器用钢板[S].

[2] NB/T 47013—2015 承压设备无损检测[S].

[3] TSG G0001—2012锅炉安全技术监察规程[S].

[4] 郭宏川.200MW机组锅炉汽包裂纹原因分析及预防措施[J].中国特种设备安全,2015,32(01):69-72.

Replacement Technology Research on Key Technology of High Pressure Boiler Steam Drum Manufacturing

He Neng Tan Xiang Yu Ying

(Xiangtan branch of Hunan special equipment inspection & testing institute Xiangtan 411100)

This paper describes the research on the key process replacement technology of a boiler factory in the process of producing 9.8MPa high pressure boiler steam drum.The boiler drum with special materials, big wall thickness and large difficulty in welding, great welding stress, in which welding crack is easy to be produced.At the same time, to detect potential weld defects in the butt welds and fillet welds of this kind of thick wall, nondestructive testing difficulty is also very high.After a demonstration study taken corresponding welding and testing alternative process measures, effective control of the welding defects, improve the nondestructive detection for weld defect detection rate, to ensure the quality of the products.

Manufacturing Welding Nondestructive testing Replacement technology

X933.2

B

1673-257X(2016)09-0026-03

10.3969/j.issn.1673-257X.2016.09.006

贺能(1963~),男,本科,院长,高级工程师,从事锅炉、压力容器等的检验检测、无损检测、事故调查等工作。

(2016-03-15)