板带轧机单片机AGC厚控系统的改进与实验研究

2016-11-03杨景明孙杜娟周豪腾孟宪腾

杨景明,孙杜娟,2,周豪腾,孟宪腾

(1.燕山大学 工业计算机控制工程河北省重点实验室,秦皇岛 066004;2.吉林建筑大学 城建学院,长春 130000)

板带轧机单片机AGC厚控系统的改进与实验研究

杨景明1,孙杜娟1,2,周豪腾1,孟宪腾1

(1.燕山大学 工业计算机控制工程河北省重点实验室,秦皇岛 066004;2.吉林建筑大学 城建学院,长春 130000)

板厚精度和板形精度是衡量板带材的两大质量指标,针对许多中小型钢厂板厚控制精度不高,研发了一套基于PIC单片机的板带轧机自动厚度控制(AGC)系统的控制装置。在前期控制装置雏形的基础上,做了一些改进和工程实验研究,经半模拟和现场试验表明,该控制装置具有很好的实用性。

板带轧机;AGC控制系统;PIC单片机;中断闭环控制;实验研究

0 引言

在我国所有钢材品种中,冷轧薄板(带)钢仍然是国内市场自给率和占有率最低的产品,文献[1]对我国钢材及设备现状进行了研究,我国大部分冷轧机装机水平不高,面临着技术改造或更新换代。文献[2]介绍了轧机采用液压系统的升级和发展,随着液压伺服系统及相应控制技术的成熟,几乎所有新上的板带轧机都采用带有液压压下功能的压下装置,以提高板带精度和生产能力。由于液压伺服压下的响应速度比电动压下响应速度快一个数量级以上,因此常规PLC难以实现对液压伺服系统的控制,需要采用昂贵的控制模块,此外好多控制算法难以实现灵活编程。经过多年实践,开发改进了一套基于PIC单片机的板带轧机AGC控制系统,采用FPGA作为辅助芯片,完成现场编码器信号的数据采集与处理,文献[3]介绍了FPGA处理现场信号的优势。实验证明本套控制装置可以做到1ms的采样周期,满足实时性要求,现场运行稳定、可靠。

1 AGC控制系统的整体介绍及前期工作

带有液压AGC功能的单机架可逆轧机一般由轧机本体、高压站、低压站、乳化液站、润滑站等几部分组成[4],本文只对包含工艺控制的轧机本体部分做主要研究及介绍。轧机现场通常采用绝对值编码器进行位置信号检测;采用压力传感器及张力计进行压力和张力信号采集,压力和张力信号通常以4~20mA的电流信号输出;厚度控制的反馈量采用测厚仪进行测量,一般预定一个偏差范围对应一定的模拟量值,如±100μm对应±10V(或±5V);现场操作台、操作箱的操作信号通过数字量输入进行采集,数字量输出信号控制各种阀的动作和指示灯的状态显示;最后通过上位机对轧钢现场的各项参数进行实时监控,实现人与AGC控制系统的实时对话。

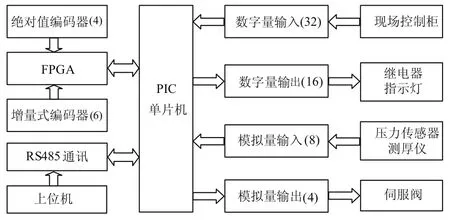

通过对板带轧机AGC系统的综合分析,前期设计了AGC控制系统的硬件电路。如图1所示:32路数字量输入、16路数字量输出接口电路;8路模拟量输入、4路模拟量输出转换电路;4路绝对值编码器输入、6路增量式编码器输入信号采集电路;与上位机通讯电路以及电源转换电路[5]。全部引脚通过3只50线D型插头引出,采用单一24V供电,附有一组RS485串行通讯接口。

图1 基于单片机的AGC系统硬件结构图

经过前期的软、硬件设计,本系统已初具雏形,但在软件设计及后续工程实验过程中,仍然存在一些问题。

2 AGC控制系统的硬件电路和软件改进

2.1数字量输出DO

数字量输出硬件电路参见文献[5],锁存器SH74HC573实现单片机引脚的分时复用,使用光电耦合器隔离,接24V上拉电压,最后通过达林顿管ULN2803A驱动输出。在现场实验中多次发现达林顿管烧坏情况,最严重的一次,达林顿管一半以上烧成白灰状。经长时间烤电实验及问题排查,发现并解决了如下两方面问题:

1)ULN2803与标准TTL电平兼容,而实测电路达林顿管输入高压达9.2V,低压0.6V,所以换同系列达林顿管ULN2804。ULN2804是CMOS或PMOS兼容,可输入6-15V高电平,且与ULN2803封装相同。

2)达林顿管换同系列ULN2804后,现场实验还会有烧坏现象。从电流角度分析元器件烧坏问题,电路计算ULN2804最大输入电流为Imax=(24-0)/R609,若按前期硬件电路设计,上拉电阻为5kΩ,实际达林顿管输入最大电流Imax=4.8mA,而额定输入电流为1mA,最大值1.45mA,可见其实际输入电流远大于要求额定电流,所以应加大上拉电阻阻值。根据欧姆定律,DO输出端的上拉电阻由5kΩ换成20kΩ,经烤电及现场实验验证,达林顿管不再出现烧坏现象,可正常工作。

2.2模拟量输入AI

对于模拟量输入AI,为了满足最终控制系统的精度及实用性,对精度和转换时间都有着很高的要求。前期通过片外MAX197替代片内AD,在一定程度上改进了AD转换的精度,当然优良的接口软件编写也至关重要,本文也对接口软件进行了规范化编写及调试优化。而为了达到控制系统1ms的采样周期,对于控制系统8路的AI输入,再考虑软件滤波等,每一路AD采样的时间至少是μs级,但实际调试测量整个电路板时,AD采样部分时间明显超出时间要求,为ms级。

经软件排查及单务语句时间测量,发现软件查询INT转换成功状态位这一句时间最长(3ms左右),但MAX197数据手册规定其转化时间为18μs,和实际测量时间差别很大,但是AD转换的数值精度却可以保证,因此排除芯片坏了的可能性。最终发现问题出在电容上,导致了芯片时钟的错误。

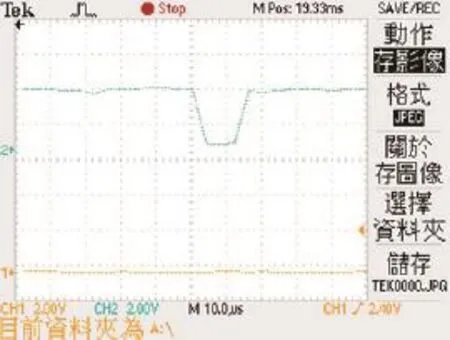

改进后,AD转换时间为12μs,软件滤波采用堆栈的思想对20次转换结果求平均值,图2为单通道AD转换时间示波器截图。

图2 AD转换时间示波器截图

2.3模拟量输出AO

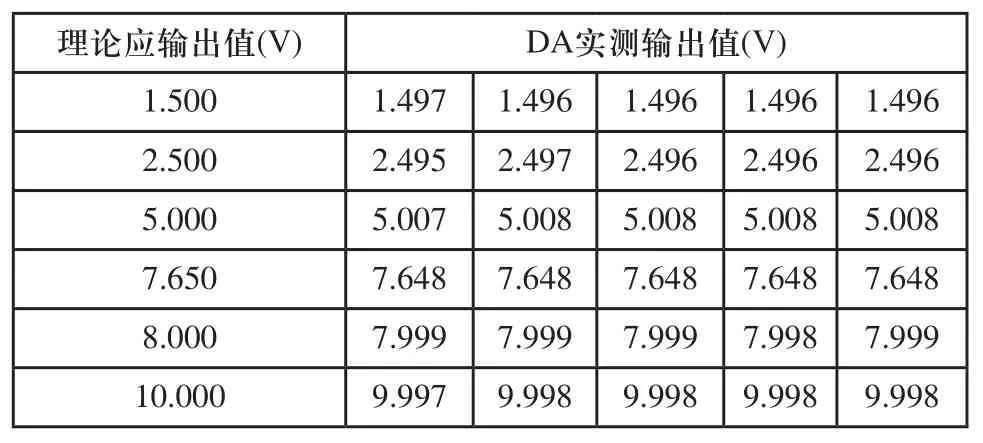

控制器采用TI公司的数模转换芯片实现模拟量输出的功能。前期设计过程中该部分没有得到令人满意的精度和结果[5]。本文在前期硬件电路设计的基础上进行了该部分的软件设计和优化。在DA转换软件设计时需要注意单片机PORTG口的取值,需要综合考虑PORTG口对芯片DAC和单片机其他功能的作用,前期就是因为PORTG口取值不对,所以导致软件设计的失败。经过软件改进和优化,得到了高精度的DA转换结果,具体实验数据如表1所示(4路AO任选1路)。

表1 DA转换实验数据

2.4编码器信号接口

本AGC系统采用光电编码器接收模块来检测位置信号和速度信号,即增量编码器接收速度信号,绝对值编码器接收位置信号,关于该部分的详细说明可参阅文献[6]。此处主要对绝对值编码器信号采集的准确度及现场试验的要求进行了一定的优化和改进。

在实际轧机进行现场的闭环实验之前,需要对闭环用到的各部分接口电路进行测试,只有各部分信号的准确无误才可保证后期闭环实验的成功。现场对绝对值编码器信号进行采集时,发现用本套单片机AGC系统与PLC采集的数值相差甚远。分析排查后发现:

1)目前市面和大部分轧机现场的绝对值编码器都是SSI格雷码信号输出的形式,系统前期也只针对格雷码信号进行了数据处理及传输,但我们现场实验轧机的编码器却是MTS公司的R系列位移传感器,其输出信号为SSI二进制编码。

2)改进增加编码器二进制信号输出形式的处理后,对德国倍加福多圈编码器AVM58N-011K1RHGN进行数据采集,发现和PLC采集信号仍然不完全相同,但出现规律性变化,采集数据成近乎成2倍关系,最终问题排查为前期软件设计波特率设置错误。

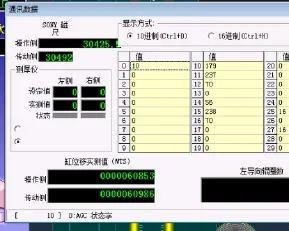

图3 现场液压缸位置信号采集

图3为改进后现场上位机通讯数据界面截图,“缸位移实测值”为液压缸位置,单位是μm,现场实验表明,本套单片机控制器和PLC采集数据几本一致,为60mm左右。

3 AGC控制系统的软件设计

板带轧机厚度控制系统的软件设计包括模块化的接口软件设计和工艺软件设计。健壮高效的接口程序不仅方便后期工艺程序的开发,也有利用系统用于其他开发,所以本文在规范优化全部接口程序的基础上设计了工艺程序。

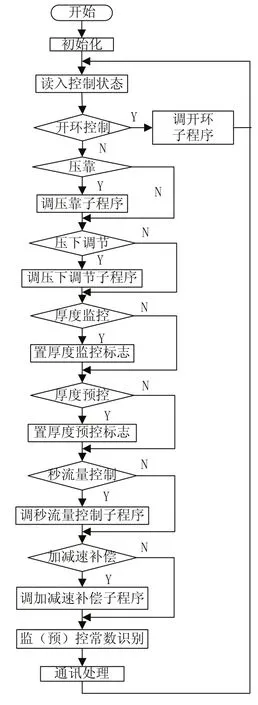

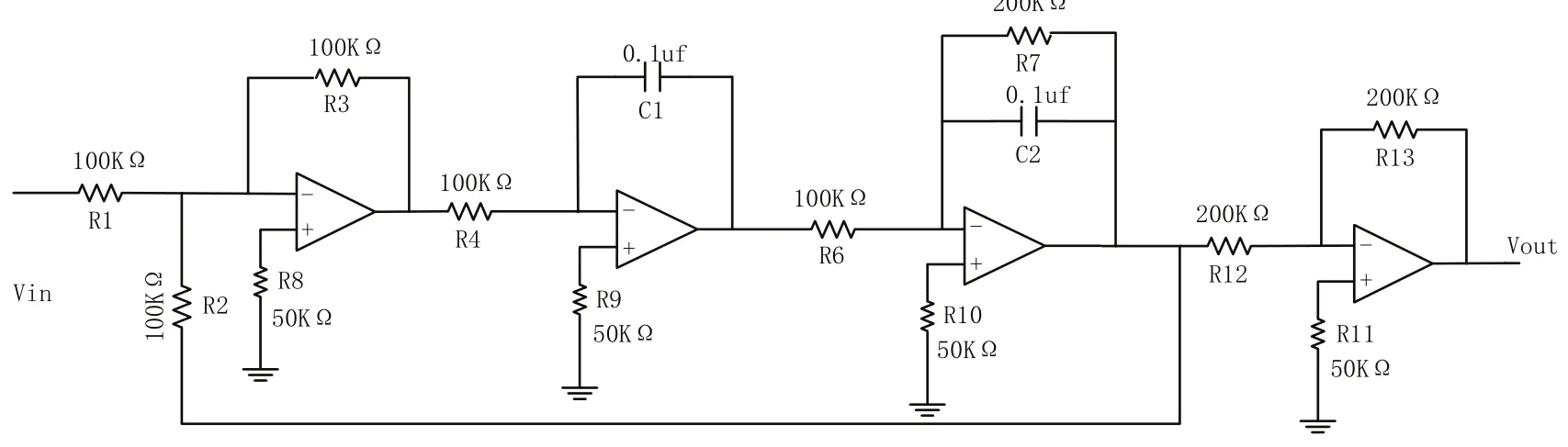

板带轧机AGC厚控系统的工艺软件设计主要包括参数初始化、压靠控制、开环控制、压力闭环控制、位置闭环控制、厚度预控、厚度监控、加减速补偿、塑性刚度系数的辨识、泄荷控制、压下调节、上下位机通讯等[7],主程序如图4所示。

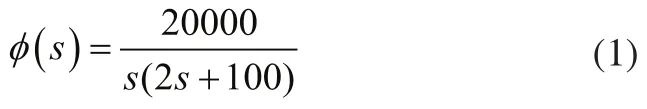

中断闭环控制是指压力闭环[8]和位置闭环[8]控制,实际系统运行时只能是两种闭环中的一种在工作。当人为选中一种模式工作时,系统会自动判断该种模式的工作务件是否满足,当满足不了时会自动切换到另一种模式。如位置闭环情况下,当未达到设定位置时出现压力超限,为了保护设备系统会自动切换到压力闭环,并保持在允许的压力范围内提示报警。

限于两种闭环控制的实时性要求,将他们放在单片机定时中断中,中断程序必须尽量精简,避免出现中断重叠产生死机。中断闭环控制程序首先判断处于何种闭环状态,之后转入不同的闭环,读取相应状态下的设定值与实测值,并计算偏差,采用积分分离增量式PID控制算法控制输出,最后两种闭环计算结果都在相同的D/ A输出。程序中PID控制的初始参数可以在上位机界面进行修改,由通讯传到下位机,软件流程图如图5所示。

经实验测量,在晶振为20M情况下,全部中断程序运行时间为0.7ms左右,高于系统实时性要求,根据本系统实际轧制现场考虑,中断时间可选择范围为1~5ms,建议选择2ms定时中断,既可以很好的满足快速性要求,又可以给主函数更多的时间运行其他函数。

限于篇幅所限,压靠、压下调节、厚度预控、厚度监控等工艺软件设计不具体介绍。

图4 AGC主程序软件流程图

4 半模拟实验

为了验证整套控制器设计的正确性,也为实机实验奠定基础,特搭建类似位置系统的模拟二阶系统进行PID闭环控制,模拟二阶系统电路如图6所示,其中第二个运算放大器只取积分环节,因为实际轧机液压缸位置闭环就是一个积分环节。

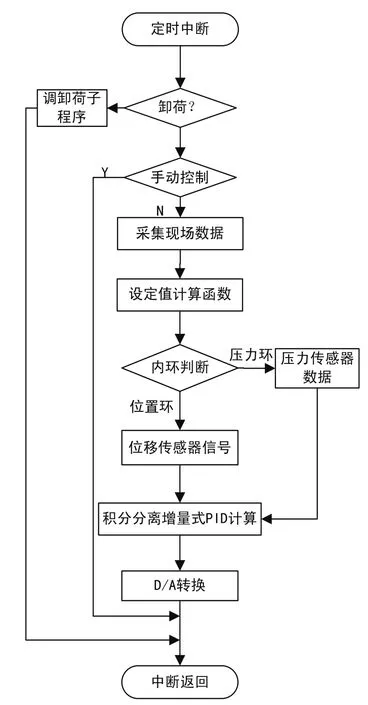

模拟二阶系统的开环传递函数为:

时间常数T=0.01s,阻尼比ζ=0.25。

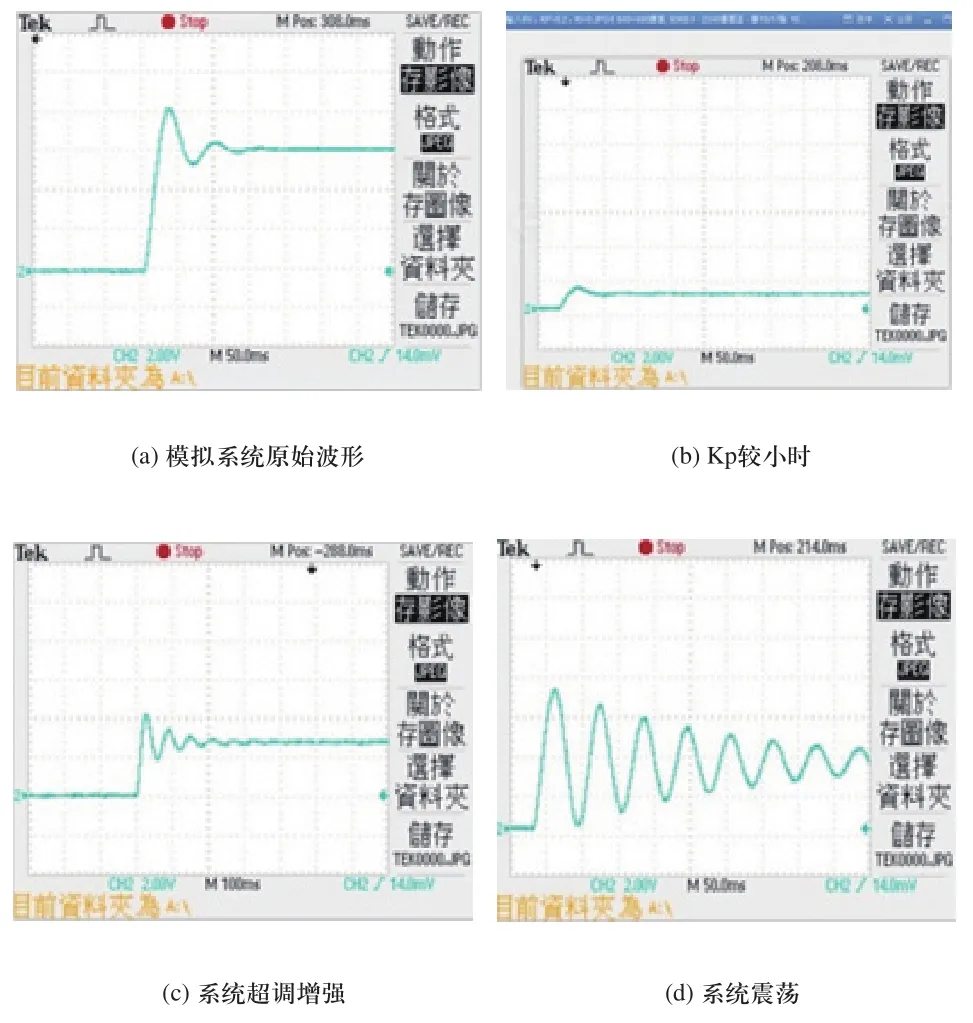

如前所述,厚度控制的内环是位置内环和压力内环,因为软件控制原理相似,此处只介绍位置内环实验。由于液压位置伺服系统的响应速度很快,通常采用数字P或PI控制[9],本实验采用积分分离式PI控制算法实现位置内环控制,具体调节和控制过程如下(实际示波器截图):

比例系数Kp调节过程如图7所示。

图5 中断闭环控制软件流程图

图6 模拟二级系统电路图

图7 比例系数Kp调节过程

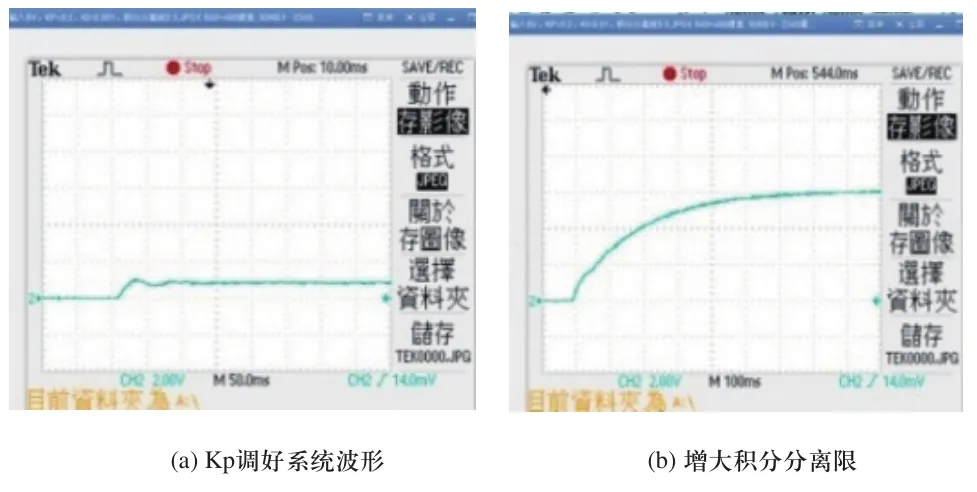

积分系数Ki及积分分离线调节过程如图8所示。

图8 积分系数及积分分离线调节过程

通过积分分离式PI控制,如图7、图8所示,黑框对应参数控制效果最好:超调量小,快速性好,且没有稳态误差。此时系统各项调节参数分别为:Kp=0.2,Ki=0.04,积分分离限=5。由模拟系统和实际轧机液压位置系统的相似性,证明本套控制系统可实现闭环,设计正确,可进行实机实验。

5 实机实验

为了验证本套控制系统的可行性,特将该套控制系统在某薄板生产厂家进行厚控实验,中断闭环时间采用2ms。该厂650mm轧机采用moog伺服阀控制执行机构,泵站压力15MPa,来料钢种为65锰,设定最大允许轧制力4500kN,轧制速度最大为4.5m/s;主机额定功率:400kW,额定电流:982A;左右卷曲额定功率:400kW,额定电流:982A;开卷机额定功率:400kW,额定电流:982A。

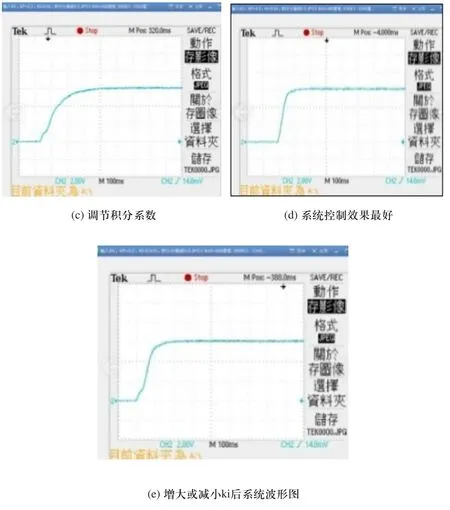

表2 成品质量报表

表2给出了四种轧制规格下的产品合格率,可以看出10μm以内的控制精度可以保证在95%以上,能够满足实际厚度控制的精度要求,证明该控制系统可靠稳定,实时性控制效果较好,可用于实际生产。

图9 电控室现场实验调试图

6 结论

通过实机实验,证明该套单片机AGC控制系统可用于实际生产。系统选用的采样周期为2ms,周期可以根据现场的情况选定(1~5ms左右),当然本套板带轧机单片机自动厚度控制系统后续还需要不断的实验改进和完善。

[1] 谢东钢,高林林.我国冷轧板带材生产技术现状及发展方向[J].重型机械,2011(4):2-6.

[2] Yang L, Yu B,Ding D, et al. Industrial shape detecting system of cold rolling strip[J].Journal of Central South University,2012,19:994-1001.

[3] Richard E. Haskell, Darrin M. Hanna.Digital Design Using Diligent FPGA Boards Verilog/active-HDL Edition[M].北京:电子工业出版社,2010:12-15.

[4] 孙一康,等.冷热轧板带轧机的模型与控制[M].北京:冶金工业出版社,2010:183-203.

[5] 杜楠.基于单片机的AGC控制系统软件设计与开发[D].燕山大学,2014.

[6] 车海军,杨文婧,杨景明,等.基于FPGA的AGC系统位置测量信号接口电路设计[J].电气应用,2012(6):32-35.

[7] 连家创,刘宏民,杨景明,等.板厚板型控制[M].北京兵器工业出版社,1996:10-17.

[8] 彭燕华,刘安平,等.现代热连轧自动厚度控制系统[M].北京:冶金工业出版社,2009(9):262-292.

[9] Ang K H, Chong G, Li Y. PID control system analysis, design,and technology[J].Control Systems Technology,IEEE Transactions on,2005,13(4):559-576.

Improvement and experiment research of the single-chip microcomputer AGC control system for strip rolling mill

YANG Jing-ming1, SUN Du-juan1,2, ZHOU Hao-teng1, MENG Xian-teng1

TP23.0

B

1009-0134(2016)10-0024-05

2016-04-29

国家自然科学基金委员会与宝钢集团有限公司联合资助项目(U1260203);河北省高等学校创新团队领军人才培育计划资助项目(LJRC013);河北省自然科学基金项目(F2016203249)

杨景明(1957 -),男,山西太原人,教授,博士,研究方向为冶金机械综合自动化、智能控制和板带板厚控制等。