复杂应力状态下三维纤维向应力公式及其应用研究

2016-11-03邢静忠陈晓霞

耿 沛,邢静忠,陈晓霞

(天津工业大学 机械工程学院,天津 300387)

复杂应力状态下三维纤维向应力公式及其应用研究

耿沛,邢静忠,陈晓霞

(天津工业大学 机械工程学院,天津300387)

为解决二维纤维向应力公式在计算三向应力状态时出现的偏差,推导出三维纤维向应力公式。利用正轴和偏轴坐标系下的应力和应变的坐标变换,导出正轴和偏轴的应力-应变关系。利用对称均衡铺设层的应力和变形关系,求解得到三向应力状态下的纤维应力公式。其退化情况等同于现有二维公式;用于厚壁筒模型时,本公式与其三维公式完全一致。采用ANSYS软件的SOLID191层合单元建立有内胆的纤维缠绕厚壁筒模型,计算内外压作用下的应力分布及强度比。对比表明,本公式的计算结果与有限元结果一致。研究发现,在复杂应力状态下,三维应力公式可给出更准确的计算结果;基于二维应力公式的纤维层强度比小于三维公式的结果。本公式为Tsai-Wu等复杂应力状态下失效准则的强度计算奠定理论基础。三维纤维应力公式不仅适用于厚壁柱形容器等结构,而且适用于任意对称均衡铺设的纤维增强复合材料结构的应力和强度计算。

纤维向应力;正交各向异性;强度比;失效准则;有限元分析

0 引言

缠绕是复合材料成型的最主要工艺手段之一[1]。多数纤维缠绕复合材料结构需反复使用,因而对结构的安全性和耐用性指标提出更高要求。现有分析法中,建模的复杂性和技术成本等限制因素,使有限元方法难以得到广泛应用。因此, 纤维增强结构的力学性能研究和强度设计需要更简便准确的分析方法。

国内外许多学者对纤维缠绕容器进行了应力和强度方面的研究[2-18]。早期Cohen等[2-4]通过实验方法研究了纤维缠绕参数对复合材料容器质量和强度的影响,并利用层合板理论进行二维应力计算和强度评价。Xia等[5-7]研究了横向荷载和纯弯曲条件下纤维缠绕柱形容器的应力和变形。Mertiny等[8-10]实验研究了纤维缠绕工艺参数对玻璃纤维缠绕管试件的物理和力学性能的影响。Tabakov等[12-13]在三维应力计算基础上进行了缠绕角的优化。这些理论研究均采用三维应力计算模型,但强度评价中未给出三维方向的纤维应力公式。邢静忠等[17]给出纤维缠绕厚壁筒柱形容器的三维应力计算和强度评价的方法。但以上方法均未给出一般意义的三维纤维向应力计算公式。

在层合板理论中,主要考虑层合板的面内应力,即平面应力状态。实际上,应力状态还存在相邻层间的层间正应力和层间切应力[1]。1970年,Yamawaki等[19-21]推导出二维纤维向应力公式,并研究了适用于二向应力状态的多种应用。文献[2-7]着重于讨论纤维缠绕柱形容器,并按照二维层合板理论进行分析,而对任意对称均衡铺设的纤维增强复合材料在复杂状态下的应力和强度计算没有涉及。对于三向应力状态下的强度计算,二维纤维向应力公式存在很大偏差。因此,需要借助三维应力公式计算结构强度。

文中采用对称均衡铺设纤维复合材料的正交各向异性本构关系,利用正轴和偏轴状态下的应力和应变的坐标变换,导出正轴和偏轴的应力-应变关系。利用对称均衡铺设层的应力和变形关系,求解得到三向应力状态下的纤维应力解析公式,退化情况等同于现有二维公式。利用Hoffman和Tsai-Wu失效准则比较,研究了二维公式及本文三维公式对强度比的影响,并采用有限元方法对本文理论研究结果进行验证。突显出二维纤维向应力公式的局限性和三维纤维向应力公式的优势。

1 应力应变关系

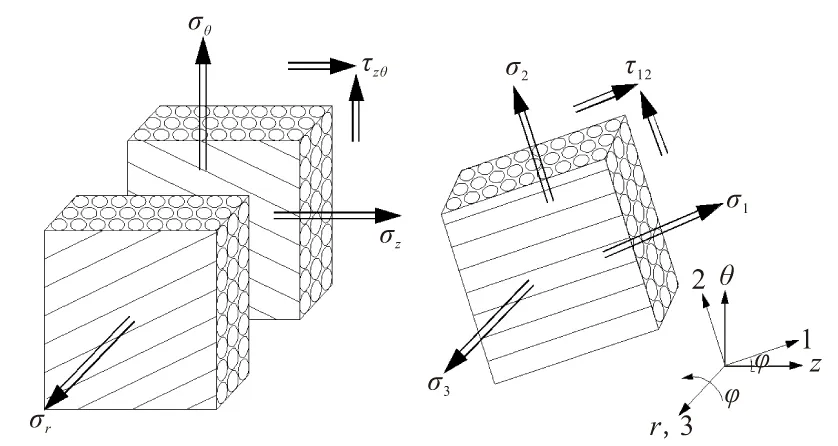

应力-应变关系是求解三维纤维向应力公式的基础。对于均衡对称铺设复合材料,由于其对称性,面内正应力只产生面内正应变。定义1、2、3为正轴坐标系,r、θ、z为偏轴坐标系。其中,3轴和r轴重合(图1)。定义方向余弦m=cosφ,n=sinφ。其中,φ是正轴坐标系绕r轴旋转的角度,也是纤维与z轴的夹角。

(a)偏轴应力 (b)正轴应力

1.1应力和应变的坐标变换

图1(a)是均衡对称铺设整体的偏轴应力σr、σθ、σz以及面内切应力τzθ。图1(b)是某层的纤维方向的纵向应力σ1、横向应力σ2和σ3以及面内切应力τ12。

基于图1所示的偏轴和正轴坐标系下的应力等效关系,可得正轴应力和偏轴应力的转换关系。基于偏轴和正轴坐标系下的应变几何关系,可得正轴应变和偏轴应变的转换关系。

(1)应力的坐标变换

(2)应变的坐标变换

(1)

1.2正轴应力-应变关系

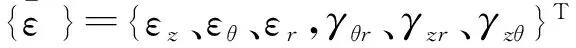

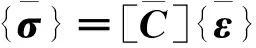

定义正轴应力-应变关系:

式中{C}为正轴刚度矩阵。

对于单向纤维复合材料,2-3方向性能相同,即

(2)

从而,化简得非零的正轴刚度系数:

1.3偏轴应力-应变关系

因对称性,偏轴本构关系可表示为

应变能可表示为正轴刚度系数或偏轴刚度系数:

据式(1)给出的应变坐标变换关系,最终化简可得

(3)

将式(1)代入式(3),可得非零偏轴刚度系数与正轴刚度系数之间的关系[22-23]:

整理得到偏轴坐标系下纤维层的应力-应变关系:

该式描述偏轴正应力与偏轴正应变之间的关系。上式也可表示为

其中

2 三维纤维向应力公式推导

通过图1(a)纤维层平均偏轴应力与图1(b)正轴应力之间的等效关系、每层纤维的应力-应变关系以及变形协调关系,求解图1(b)纤维方向的应力。

2.1求解偏轴柔度系数

采用(φ,-φ)的均衡对称铺设,每层的正轴柔度矩阵:

则偏轴柔度矩阵可表示为

式中Tσ(φ)为+φ层的应力坐标变换矩阵。

2.2求解纤维层应变

基于偏轴的应力-应变关系,由偏轴应力可求得+φ层的偏轴应变:

式中上标(φ)代表+φ层的应力应变;上标(-φ)代表-φ层的应力应变。

同理,可求得-φ层的偏轴应变。

2.3求解纤维向应力公式

虽然均衡对称铺层内存在剪切应力,相邻铺层的剪切应力相互抵消,且各层的应变相同,故有

(4)

由此可求出σz(φ)、σz(-φ)、σθ(φ)、σθ-(φ)、τzθ(φ)、τzθ(-φ)6个未知量。正轴和偏轴坐标变换绕r轴旋转时,3轴和r轴重合,故正应力

(5)

令

基于应力的坐标变换,由偏轴应力可得到正轴应力,即

经化简,得到

(6)

其中

式(6)即为+φ层的三维纤维向应力公式。-φ层的σ1、σ2和σ3与式(6)一致,τ12与式(6)第4式的正负号相反。因切应力对强度比计算无影响,以下验证均以+φ层的三维纤维向应力公式计算。

3 三维纤维向应力公式的退化及应用

文献[17]建立外半径为b的厚壁筒模型,其内胆的内外半径分别为a和c。内胆内壁有内压qa,纤维层外壁有外压qb。推导出确定积分常数和轴向应变的方程组,以及纤维层应力公式。文献[24]基于上述理论,推导出适用于厚壁筒的三维纤维向应力公式。基于文献[17]的纤维层应力公式,下面将证明式(6)结果与文献[24]的三维应力公式的一致性。

3.1纤维缠绕厚壁筒的变形和应力

定义ur(r)、uθ(r)和uz(r)分别表示纤维缠绕厚壁筒的径向、环向和轴向位移。借助前述偏轴本构关系,由内外壁的应力边界条件、径向位移和应力的连续条件以及轴向力平衡关系,获得确定积分常数D1、D2、D3、D4和轴向应变ε0的方程组[17]:

(7)

其中

式中E和ν分别为弹性模型和泊松比。

当混凝土保护层厚度达不到标准或浇筑质量较差时,钢筋会发生锈蚀,主要是由于其保护层受二氧化碳侵蚀,大大降低了钢筋碱度,铁离子与水分与氧气产生化学反应,使混凝土出现膨胀应力,同时锈迹渗透到混凝土表面。此外,因锈蚀问题致使钢筋有效面积减少,混凝土与钢筋之间的融合力降低,结构承载力出现较大程度的下降,会加剧混凝土钢筋锈蚀,使结构遭到破坏。

可得纤维层的位移场[17]:

ur(r)=D1rs+D2r-s+tε0r

其中

偏轴坐标系下的纤维层应力[17]:

(8)

3.2适用于厚壁筒的三维纤维向应力公式

由平面应力-应变关系可得纤维向的二向应力[15,17,19],由纤维层应变经坐标变换可得纤维向应变:

(9)

由正轴应力-应变关系可得厚壁筒的三维纤维向应力[24]:

(10)

3.3二维纤维向应力公式

令式(6)的σr=0,可得与文献[15,17,19]一致的二维纤维向应力公式:

(11)

式中χ0、ψ0和Gzθ与式(6)的定义相同。

4 失效准则和纤维层强度比

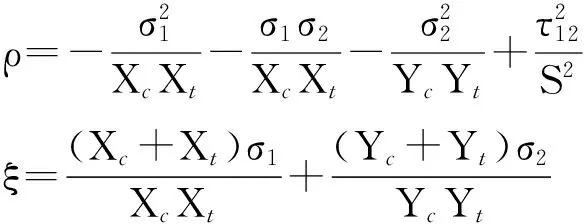

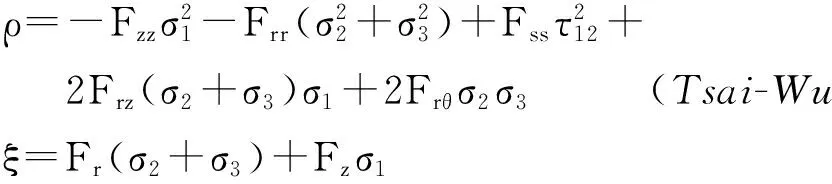

采用二维Hoffman和三维Tsai-Wu失效准则进行强度比的计算和校核。基于二维Hoffman准则和三维Tsai-Wu准则,定义强度比[1]:

其中

式中σ1,σ2和σ3分别为纤维向应力;τ12为面内切应力;Xt和Xc分别为纵向抗拉和抗压强度;Yt和Yc分别为横向抗拉和抗压强度;S为面内剪切强度。

利用上述失效准则,可计算二向和三向应力状态下的纤维层强度比。

5 有限元验证

选择对称螺旋缠绕厚壁筒模型,采用具有内外半径分别为a和c的内胆,采用(φ,-φ)的均衡对称螺旋缠绕的厚壁筒,缠绕后外半径为b。

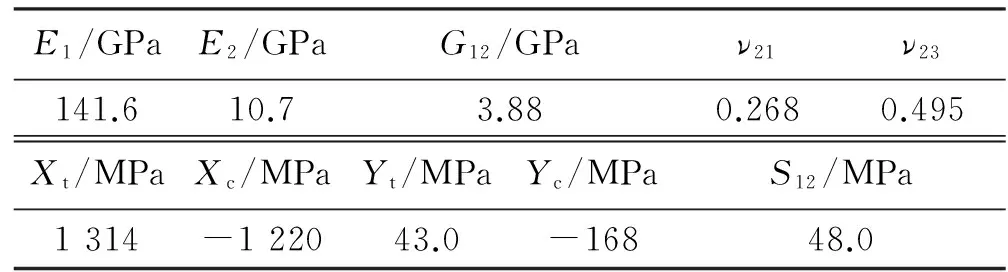

例1: 选择炭纤维T300经环氧树脂934浸胶缠绕成型有铝内胆的容器。a=90 mm,c=95 mm,b=100 mm,模型长度取2b。泊松比为0.3,铝制内胆的弹性模量为E=73 GPa,其余的材料性能见表1。

表1 碳纤维增强复合材料的材料力学参数

用ANSYS有限元软件,采用20节点的3D固体单元SOLID191建立1/4模型,在对称边界处,设置对称边界条件。铝内胆和缠绕层剖分8层单元,缠绕层单元为40层±45°对称铺设。在内胆内壁施加内压qa=0.111 111 MPa,在端部截面施加由内压引起的拉力。这样的载荷正好引起薄壁筒理论给出的单位环向应力。

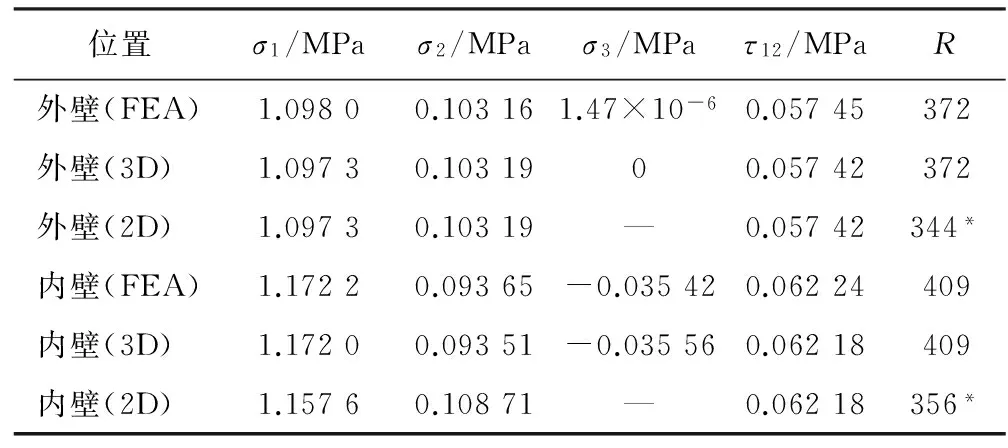

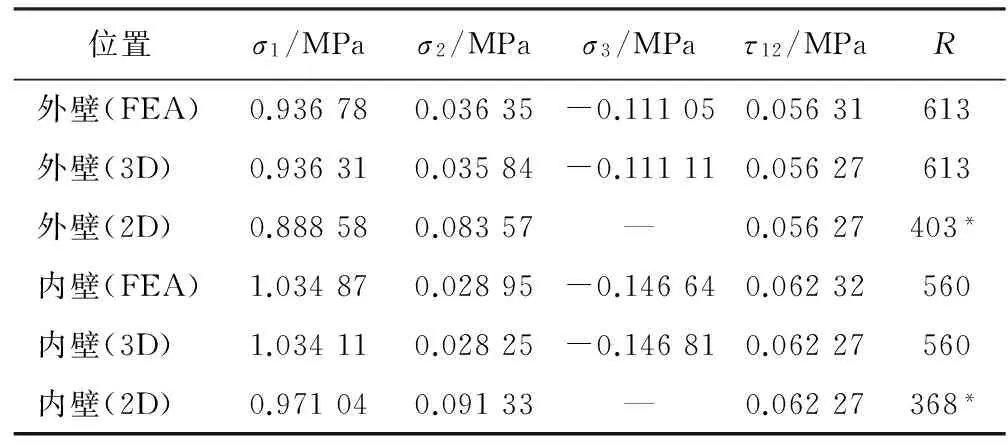

利用有限元和式(6)以及文献[19]中二维应力公式,给出纤维层内外侧的纵向应力σ1,横向应力σ2、σ3,面内切应力τ12和强度比R(表2)。

由表2看出,本文给出的纤维层的纤维向应力与有限元结果非常接近;基于三维纤维向应力的强度比和有限元结果完全一致。文献[19]公式给出的结果在容器内侧偏差较大。

表2 内压下的纤维层的纤维向应力及强度比

注:“*”表示二维Hoffman准则计算结果,其余表示三维Tsai-Wu准则计算结果。

保持外径b=100 mm不变,改变内部几何参数。当a=90 mm,c=95 mm,σ1偏小1.3%,σ2偏大16.3%;当a=50 mm,c=75 mm,σ1偏小6.3%,σ2偏大370%;当a=50 mm,c=50 mm,σ1偏小10.3%,σ2偏大431%。

对比发现,随厚度增大,σ1应力略偏小,σ2急剧偏大。分析表明,这种偏差主要是由于文献[19]仅考虑面内应力。而实际应力状态还存在层间正应力和层间切应力。因此,只在二向应力状态位置准确,对处于三向应力状态的容器内壁产生偏差,此结论与文献[24]一致。

例2:对上例模型,使用相同材料和几何参数,施加外压qb=0.111 111 1 MPa,内压qa=0.222 222 2 MPa。表3给出该工况下纤维向应力和强度比。

表3 内外压同时作用下的纤维层的纤维向应力及强度比

注:“*”表示二维Hoffman准则计算结果,其余表示三维Tsai-Wu准则计算结果。

从表3看出,在内外压同时作用下,本文理论给出的三维纤维向应力公式的强度比与有限元结果吻合很好,而文献[19]公式给出的应力和强度比偏差很大。与例1相比,内外壁强度计算偏差均超过50%。

分析表明,在三向应力状态下,文献[19]的二维应力公式不仅在应力计算上存在较大偏差,而且在强度指标计算上偏差更大。这主要是因为纤维横向应力偏差对强度影响很大,造成纤维层强度的很大偏差。

6 结论

对于任意对称均衡铺设的纤维复合材料,层合板理论给出的纤维向二维应力公式在计算复杂应力状态下的强度时会出现很大偏差。特别是纤维横向应力偏差对强度影响很大,导致层合板理论给出的纤维层强度偏差很大。本文的三维纤维向应力公式很好地解决了这一问题,不仅适用于厚壁柱形容器等结构,而且适用于任意对称均衡铺设的纤维增强复合材料结构的应力和强度计算,为Tsai-Wu等三维强度理论的应用奠定了基础。

(1)采用对称均衡铺设层的应力和变形关系,推导出三向应力状态下的纤维向应力公式,可用于三向应力状态下的复合材料结构的强度分析。

(2)在三向应力状态下,使用Hoffman和Tsai-Wu失效准则,基于二维应力公式的纤维层强度比小于三维公式的结果。

(3)有限元仿真验证表明,本文纤维向应力公式给出非常接近有限元模型的结果,可替代有限元进行对称均衡铺设复合材料的强度计算。

[1]张志民. 复合材料结构力学[M]. 北京: 北京航空航天大学出版社, 1993: 123-142.

[2]Cohen D. Influence of filament winding parameters on composite vessel quality and strength[J]. Composite A, 1997, 28(12): 1035-1047.

[3]Ellyin F, Carroll M, Kujawski D, et al. The behavior of multidirectional filament wound fiberglass/epoxy tubular under biaxial loading[J]. Composites Part A, 1997, 28A(9-10): 781-790.

[4]Chang R R. Experimental and theoretical analyses of first-ply failure of laminated composite pressure vessels[J]. Composite Structures, 2000, 49(2): 237-243.

[5]Xia M, Takayanagi H, Kemmochi K. Analysis of tranverse loading for laminated cylindrical pipes[J]. Compos Structures 2001, 53(3): 279-285.

[6]Xia M, Takayanagi H, Kemmochi K. Bending behavior of filament-wound fiber-reinforced sandwich pipes[J]. Compos. Structures 2002, 56(2): 201-210.

[7]Xia M, Takayanagi H, Kemmochi K. Analysis of multi-layered filament-wound composite pipes under internal pressure[J]. Composite Structures, 2001, 53(4): 483-491.

[8]Mertiny P, Ellyin F, Hothan. Stacking sequence effect of multi-angle filament wound tubular composite structures[J]. Composite Mater, 2004, 38(13): 1095-1113.

[9]Mertiny P, Ellyin F, Hothan A. An experimental investigation on the effect of multi-angle filament winding on the strength of tubular composite structures[J]. Composite Science and Technology, 2004, 64(1): 1-9.

[10]Mertiny P, Gold A. Quantification of leakage damage in high- pressure fibre-reinforced polymer composite tubular vessels[J]. Polymer Testing, 2007, 26(2): 172-179.

[11]Rohrauer D G. Ultrahigh-pressure composite vessels with efficient stress distributions[D]. Canada: Concordia University, 1999.

[12]Tabakov P Y, Summers E B. Lay-up optimization of multilayered anisotropic cylinders based on a 3-D elasticity solution[J]. Computers and Structures, 2006, 84: 374-384.

[13]Roy A K, Tsai S W. Design of thick composite cylinders [J]. Journal of Pressure Vessel Technology, 1988, 110: 255-262.

[14]Bakaiyan H, Hosseini H, Ameri E. Analysis of multi-layered filament-wound composite pipes under combined internal pressure and thermomechanical loading with thermal variations[J]. Composite Structures, 2009, 88(4): 532-541.

[15]Takayanagi H, Xia M, Kerrunochi K. Stiffness and strength of filament wound fiber reinforced composite pipes under internal pressure[J]. Advanced Composite Materials, 2002, 11(2): 137-149.

[16]Zheng C X, Yang F, Zhu A S. Mechanical analysis and reasonable design for Ti-Al alloy liner wound with carbon fiber resin composite high pressure vessel[J]. Journal of Zhejiang University, SCIENCE A, 2009, 10(3): 384-391.

[17]邢静忠, 陈利, 孙颖. 纤维缠绕厚壁柱形容器的应力和变形[J]. 固体火箭技术, 2009, 32(6): 680-685.

[18]Antoniou A E, Kensche C, Philippidis T P. Mechanical behavior of glasse/poxy tubes under combined static loading. Part I: Experimental[J]. 2009, 69(13): 2241-2247.

[19]Yamawaki K, Uemura M. Fracture strength of helically wound composite cylinder, I Tensile strength[J]. Journal of the Society of Materials Science, Japan, 1970,21(206): 974-980.[20]Yamawaki K, Uemura M. Fracture strength of helically wound composite cylinder, II Torsional strength [J]. Journal of the Society of Materials Science, Japan, 1972, 23(223): 330-336.

[21]Yamawaki K, Uemura M. The fundamental strength of unidirectional filament-wound composite materials[J]. Journal of the Society of Materials Science, Japan, 1970, 21(206): 968-973.

[22]Goetschel D B, Radford D W. Analytical development of through-thickness properties of composite laminates[J]. Journal of Advanced Materials, 1997, 29(7): 37-46.

[23]Liu K S, Tsai S W. A progressive quadratic failure crierion for a laminate[J]. Composite Science and Technology, 1998, 58(7): 1023-1032.

[24]邢静忠, 陈利. 内外压作用下纤维缠绕厚壁柱形容器的强度[J]. 复合材料学报, 2011, 28(1): 124-131.

(编辑:崔贤彬)

Spacial filament stresses in fiber directions and application research in state of triaxial stress

GENG Pei,XING Jing-zhong,CHEN Xiao-xia

(School of Mechanical and Electronic Engineering, Tianjin Polytechnic University, Tianjin300387, China)

In order to reduce the deviation of the two-dimensional (2D) fiber stresses formulae in calculating the three-dimensional (3D) stresses, 3D fiber stresses formulae were present. Using the coordinate transformation of stress-strain in on-axis and off-axis coordinate systems, the on-axis and off-axis stress-strain relationship was given. Based on the relationship of forces equilibrium and deformation consistency between the global unit and the alternate-ply, 3D fiber stresses formulae were derived analytically. The degradation is equivalent to the 2D formulae in the

, and the 3D formulae in the thick-walled cylinder model. Finite element models (FEMs) of filament winding thick-walled cylinder were built in ANSYS software by layered element SOLID191, and numeric results were calculated and analyzed under internal pressure, and both internal and external pressure, respectively. Perfect agreement of fiber stresses in fiber directions and strength ratio between the FEMs and the theory was achieved. It is found that the 3D fiber stresses formulae give more accurate stresses results and lower strength ratio than 2D formulae in triaxial stress state. The formulae in the paper give a theoretical basis for Tsai-Wu failure criteria in triaxial stress state. The 3D fiber stresses formula applies to the stresses and strength ratio calculation of thick-walled cylindrical structure, and any structures made of symmetrical alternate-ply fiber reinforced composite material.

fiber stresses;orthogonal anisotropy;strength ratio;failure criteria;FEA

2014-11-18;

2015-04-27。

浙江大学CAD&CG国家重点实验室开放课题(A1515);国家自然科学基金(11372220);天津市应用基础与前沿技术研究计划一般项目(14JCYBJC19200);国家自然科学基金(51575390)。

耿沛(1989—),男,硕士生,研究方向为复合材料结构力学。E-mail:gp321.cool@163.com

邢静忠(1969—),男,教授/硕导,研究方向为复合材料结构力学分析。E-mail:hsingjzh@tjpu.edu.cn

V438

A

1006-2793(2016)02-0236-06

10.7673/j.issn.1006-2793.2016.02.015