基于多物理耦合场的固液两相磨粒流伺服阀阀芯喷嘴抛光研究

2016-11-02张雷吴绍菊李俊烨张心明尹延路

张雷,吴绍菊,李俊烨,张心明,尹延路

(长春理工大学机电工程学院,长春 130022)

基于多物理耦合场的固液两相磨粒流伺服阀阀芯喷嘴抛光研究

张雷,吴绍菊,李俊烨,张心明,尹延路

(长春理工大学机电工程学院,长春130022)

伺服阀阀芯喷嘴是伺服控制系统中的重要零部件,尤其是喷嘴小孔的表面质量会直接影响到整个伺服控制系统的进程,因此阀芯喷嘴要求很高的尺寸精度、形位精度以及表面粗糙度。为探讨磨粒流抛光伺服阀阀芯喷嘴的抛光效果,对磨粒流抛光阀芯喷嘴的加工过程进行数值模拟研究,分析了不同入口速度条件下阀芯喷嘴内磨粒流的动态压力、速度以及湍流动能的分布状况,研究分析了磨粒流抛光阀芯喷嘴的有效性,并对阀芯喷嘴的磨粒流抛光效果进行了预测。

伺服阀阀芯喷嘴;磨粒流抛光;数值模拟

一般阀芯喷嘴零件的尺寸比较小,但在使用的过程中要求其要具有很高的尺寸精度和形位精度以及较低的表面粗糙度值,传统的加工工艺方法很难实现阀芯喷嘴的这种要求。而且阀芯喷嘴小孔处的表面质量会直接影响伺服阀的使用性能,当喷嘴体小孔的内壁存在毛刺、不够光滑或者残留有污染物时,就容易使阀芯喷嘴在射流时产生散射和螺旋现象,或是导致喷嘴体堵塞,从而对整个伺服阀控制系统造成严重的损害[1-3]。

磨粒流抛光技术可利用磨料介质的流动性对复杂结构的孔及型腔深孔进行抛光加工,还可以根据零件的应用要求,选取不同的磨料介质对零件进行抛光,从而获取不同的抛光效果来满足零件的要求[4-6]。因此可以应用磨粒流抛光技术对伺服阀的阀芯喷嘴进行抛光研磨,从而使其达到使用要求。随着计算机、数值计算技术的迅速发展,可应用流体力学的软件近似模拟各种流体的流动情况[7]。本文基于研究学者们在磨粒流抛光技术的理论研究基础[8-11],对磨粒流抛光阀芯喷嘴的加工过程进行数值模拟分析,探讨了磨粒流抛光流场内的运动分布特性,并预测分析了伺服阀阀芯喷嘴内不同位置的加工效果。

1 伺服阀阀芯喷嘴的磨粒流抛光数值模拟分析

本文以磨粒流抛光伺服阀阀芯喷嘴的内通道表面为研究对象,运用流体力学软件以流场内压力、速度、湍流动能三个角度对喷嘴通道内固液两相流流场的的运动分布特性进行了数值仿真模拟。基于欧拉-欧拉方法,根据阀芯喷嘴体的实际尺寸参数、磨粒流抛光工况进行数值模拟研究,经过计算求解得到磨粒流抛光阀芯喷嘴的收敛残差曲线图,如图1所示。

图1 磨粒流抛光阀芯喷嘴的收敛残差曲线图

由图1可知,随着迭代次数的增加,模型计算求解的各项参数大约迭代130次左右达到收敛,这说明了磨粒流抛光经过一段时间后达到了稳定的湍流状态,且喷嘴磨粒流抛光求解参数和模型设置是合理的。为了进一步研究分析喷嘴体磨粒流抛光流场内连续相的运动特性,现选取相同颗粒粒径,对不同速度入口条件下的阀芯喷嘴通道内磨粒流介质的速度、压力以及湍流动能的分布状态进行模拟研究。

1.1不同初始速度下的压力分析

图2 不同速度条件下的动压分布云图

为获取速度对压强的影响,分别选取了30m/s、40m/s、50m/s、60m/s的入口初始速度,通过数值模拟获得了不同速度入口条件下的动压仿真云图,如图2所示。

从图2可以看出的阀芯喷嘴的小孔区域压力变化较明显,为了能够更加清晰准确的分析不同速度条件下压强的变化情况,模拟给出了不同速度条件下的动压等值线图,如图3所示。

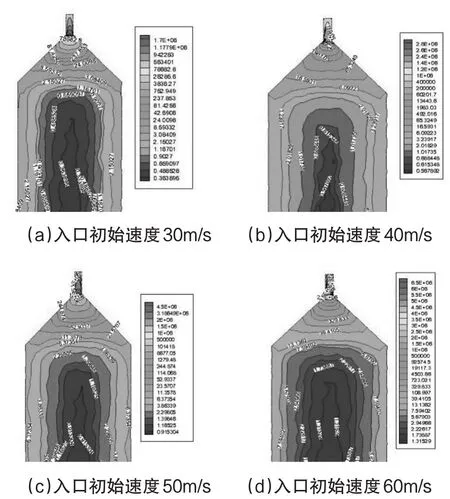

图3 不同速度条件的动压等值线图

从图3中可以清晰地看出,随着入口速度的增大,流场内的动压也相应的增加,且越靠近喷嘴小孔区域,动压越大。动压是表征运动速度的物理量,小孔区域的动压较大,可以预测此处的流体运动比较激烈,所以小孔处的抛光效率要比其他区域高,即小孔处的去毛刺抛光效果要好。

1.2不同初始速度下的速度分析

喷嘴内磨粒流的速度分布能够从另一方面反应磨粒流对阀芯喷嘴的作用效果,研究喷嘴磨粒流抛光过程中速度的变化时,同样选取了30m/s、40m/s、50m/s、60m/s不同的进口速度进行数值模拟分析,获得了速度分布云图和速度等值线图,如图4、图5所示。

通过分析图4和图5可以看出,小孔以及交叉孔区域速度的改变比较明显,这主要是由于孔径通道的尺寸变化而导致的。当磨粒流介质流经喷嘴体的小孔及交叉孔区域时,由于小孔及交叉孔区域的通道突然变的狭窄,会导致速度的急剧增加,继而颗粒的动量增加,使得磨料颗粒在加工壁面产生很大的磨削作用,从而导致小孔及交叉孔处的微磨削作用比较明显。

图4 不同速度条件下的速度分布云图

图5 不同速度条件的速度等值线图

1.3不同初始速度的湍流动能分析

湍流动能是湍流强度的度量,可以衡量湍流的发展和衰退,以及衡量湍流的混合能力。通过数值模拟获取了不同初始速度条件下的湍流动能云图和湍流动能等值线图,如图5和图6所示。

从图5以及图6的湍流动能数值模拟结果可以看出,阀芯喷嘴交叉孔及小孔区域的湍流动能远大于喷嘴主干通道,这表明磨粒流抛光阀芯喷嘴时,研磨介质在喷嘴的微小孔及交叉孔处较为活跃,有利于对喷嘴小孔及交叉孔进行去毛刺、倒角作用,从而实现了磨粒流光整加工,提高了喷嘴小孔及交叉孔的表面质量。

图5 不同速度条件下的湍流动能云图

图6 不同速度条件下的湍流动能等值线图

2 结论

依据磨粒流抛光特性和伺服阀阀芯喷嘴的特点,应用Ansys软件对磨粒流抛光伺服阀阀芯喷嘴的过程进行了数值仿真模拟,通过研究分析,获得分析结果如下:

(1)应用磨粒流抛光技术可以实现对伺服阀阀芯喷嘴的光整加工,根据分析可预测磨粒流对于伺服阀阀芯喷嘴的小孔及交叉孔区域的抛光效果要比对主干通道的抛光效果要好。

(2)通过对比分析不同速度入口条件下的动态压力、速度以及湍流动能的分布云图以及等值线图可知,当初始入口速度增大时,喷嘴内的动态压力、速度以及湍流动能也随之增大。因此在磨粒流抛光过程中可通过适当的增加其入口速度来获得较好的抛光效果。

[1]陈彬,易孟林.电液伺服阀的研究现状和发展趋势[J].液压与气动,2005(6):5-8.

[2]郭威.双喷嘴挡板伺服阀内部流场的数值模拟分析[D].山西:太原理工大学,2010.

[3]胡洋.伺服阀小孔零件自动配对测量技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[4]李俊烨,许颖等.非直线管零件的磨粒流加工实验研究[J].中国机械工程,2014,25(13):1729-1733.

[5]李俊烨,刘薇娜,杨立峰,等.喷油嘴微小孔磨粒流加工特性的数值模拟[J].煤矿机械,2010,31(10):56-58.

[6]JunyeLi,WeinaLiu,LifengYang,FengyuSun. Study of abrasive flow machining parameter optimizationbasedonTaguchiMethod[J].Journalof Computational and Theoretical Nanoscience,2013,10(12):2949-2954.

[7]韦李娜,王燕飞,等.基于CFD的汽车离心水泵性能分析[J].长春理工大学学报,2014,37(5):83-86.

[8]李俊烨,刘薇娜,等.喷油嘴微小孔磨粒流加工特性的数值模拟[J].煤矿机械,2010,31(10):56-58.

[9]谭援强,李艺.磨粒流加工的固液两相流模型及压力特性分析[J].中国机械程,2008,19(4):439-497.

[10]计时鸣,王嘉琦,等.软性磨粒流中颗粒碰撞和颗粒体积分数对磨削效果的影响[J].应用基础与工程科学学报,2013,21(5):927-937.

[11]李俊烨,王兴华,等.固液两相流体流速热力学分析[J].制造业自动化,2015,37(6):82-85.

The Abrasive Flow Polishing Research of Servo Valve Core in the Physical Coupling Field of Solid-liquid Two-phase

ZHANG Lei,WU Shaoju,LI Junye,ZHANG Xinming,YIN Yanlu

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

Servo valve core nozzle is the important component in servo-control system.Especially the surface quality of nozzle holes,it will directly affect the whole process of servo control system.So the dimensional accuracy,form and position accuracy and surface roughness for valve core nozzle should be more exact.To study the quality of servo valve core nozzle after abrasive flow polishing,the paper performs the numerical simulation research for the abrasive flow polishing process of the nozzle of valve core and analyzes the distribution of dynamic pressure,velocity and turbulent kinetic energy in different entrance velocity.The study analyzes the effectiveness of the abrasive flow polishing nozzle valve core,as well as the nozzle valve core of abrasive flow polishing effect prediction.

Servo valve core nozzle;abrasive flow polishing;numerical simulation

TH117.1

A

1672-9870(2016)04-0087-03

2016-02-14

国家自然科学基金资助项目(51206011);吉林省科技发展计划资助项目(20130522186JH,20160101270JC)

张雷(1978-),男,副教授,E-mail:zhanglei@cust.edu.cn