微小型涡喷发动机向心涡轮的流动仿真

2016-11-02李文斌万渊张心明吕琼莹

李文斌,万渊,张心明,吕琼莹

(1.长春理工大学机电工程学院,长春 130022;2.中国科学院上海光学精密机械研究所,上海201800)

微小型涡喷发动机向心涡轮的流动仿真

李文斌1,万渊2,张心明1,吕琼莹1

(1.长春理工大学机电工程学院,长春130022;

2.中国科学院上海光学精密机械研究所,上海201800)

为了详细研究微型向心涡轮的内部流动特性,对一台自研微型涡轮发动机的涡轮进行了气动设计和全三维粘性数值模拟仿真,验证了叶片型线设计方案的可行性,得到模拟计算结果(落压比为1.91,总压绝热效率0.73,出口气流马赫数为1.2,流量13.8g/s)。研究了微型涡轮设计工况下内部的气流状态,对微尺寸下涡轮内部的流动特性及各种流动损失产生的特点及原因进行分析总结。结果表明:导向叶流道内的流动损失主要为由气体粘性引起的叶型损失;动叶流道中流动损失主要为气体在动叶前缘产生冲击形成的滞止损失与边界层损失,动叶出口叶片尾缘处形成的尾迹涡流损失。

微型向心涡轮;数值仿真;叶片型线;流动损失

作为微型飞行器的推进动力装置,微型涡喷发动机具有高能量密度、高推重比的优势,是微型飞行器的关键技术[1]。向心涡轮具有大焓降、高转速、高膨胀比等特点,在小流量和小雷诺数下可具有较高效率。近年来,随着微加工技术的进步与发展,微型向心涡轮的实现已成为可能,因其结构紧凑,造价低廉,在微型航空发动机上获得广泛应用[2]。国内对向心涡轮的研究主要集中在叶轮直径65mm以上[3,4],性能较低。对于直径20mm以下的微小型向心涡轮研究涉及较少。随着计算流体力学的发展,数值模拟技术为微型向心涡轮的研究设计提供了强大可靠而又经济的工具。为了详细研究微型向心涡轮的内部流动特性,本文对一款自行研制的微涡喷发动机的向心涡轮进行了设计建模及数值模拟分析,验证了设计方案的可行性,为叶轮和导向器的改进提供参考依据。

图1 子午流道、叶片型线与速度三角形

1 向心涡轮的基本设计参数

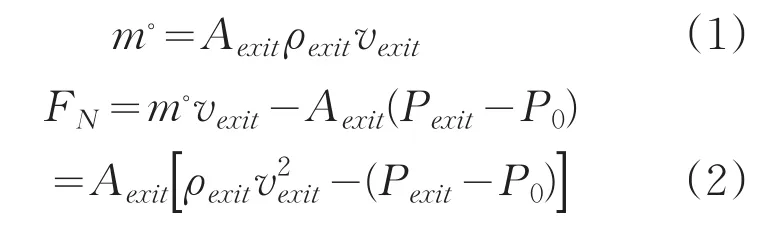

本文所设计的向心涡轮的特点为在兼顾涡轮轮周效率的同时提高涡轮出口气流马赫数,以提高微涡喷在超音速环境下的推进效率。叶轮直径17mm,受到微小尺寸限制,叶片为二维直壁型结构。参考麻省理工学院的纽扣MTE[5,6]与斯坦福大学直径40mm的MTE[7]的设计性能参数,文中所设计微涡轮产生的推力暂定为6N,由微涡喷发动机微尺度理想状态下的一维计算公式[8]对向心涡轮的初始设计流量进行估算,

得v=413m/s,m。=15g/s,其中,m。为流量,FN为推力,ρ为气体密度,P为气压,v为出口气流速度。其它具体设计参数如表1,与其对应的结构如图1所示。

表1 向心涡轮的基本设计参数

此设计方案中动叶叶片弧线的弯曲方向是同旋转方向相反的。这样的反转叶片设计适应高转速、微型、小直径涡轮的特点。还可以使气流进入动叶时流动相对平缓,适应性强,避免了压力面上大面积低速区的产生。

2 数值计算

向心涡轮叶轮内三维复杂流动的数值分析是在级环境下进行的,计算域包括导向器和动叶轮两部分。应用CFD软件CFX对其进行数值分析,求解采用雷诺时均N-S方程组,湍流模型采用标准k-ε模型,计算中使用当地时间步长,采用有限体积法求解控制项。计算域采用六面体结构化网格,网格总数约为20万,在叶片表面、端壁、前缘及尾缘等气固交界的复杂流动区域添加膨胀层,进行局部加密保证计算精度。进口边界给定总温、总压及进口气流角,出口边界给定平均静压,物面边界为绝热、无滑移、无渗透边界条件。

3 计算结果分析

经CFX后处理模块对计算结果进行处理,得到微型涡轮内部流场的全局速度矢量分布三维图和全局压力分布三维图。如图2所示为其全局分布,由图中可看出微型向心涡轮内部流动性较好,没有出现流道堵塞、通道涡,出口气流速度基本向心,压降较均匀平缓。

图2 全局速度矢量(a)与静压(b)分布三维图

3.1导向器流场特性分析

图3、图4所示分别为导向静叶50%叶高处的压力分布图和速度分布图。从压力和速度分布图中可以看出,气体在进入静叶流道后,流速得到很大提高,在流道出口处达到较大速度,马赫数达到0.86。压力也由进口处到出口处逐步减小,压力梯度分布均匀,基本垂直速度方向。

图3 静叶50%叶高压力分布图

图4 静叶50%叶高速度分布图

图5为静叶50%叶高处流线分布图,结合图3与图4对静叶流道内气体流动状态进行分析得到:

(1)静叶前缘进口处吸力面侧压降较慢,高压区域相对较大,这是因为高温高压气体在进入静叶通道时,因气体速度与静叶之间存在攻角,产生了一定的摩擦冲击损失。

(2)气体进入流道后,由于偏转角较大获得较快加速,在叶片壁面处由于气体粘性,产生了边界层。速度云图表现为在静叶流道两侧壁面处存在蓝色条层,此区域为边界层,边界层内气体因摩擦、附着等因素速度较低。吸力面侧较厚,随着气体的继续流动,在通过流道喉部后得到充分加速,边界层损失减小。

(3)气流在导叶尾缘区域出现蓝色低速区,压力云图中表现为小范围局部红色高压区,这是因为边界层内气流脱离,与主流掺混,形成了尾迹涡流。

图6和图7分别为静叶流道内流线分布和速度矢量三维图,从图中可看出导向静叶流道内整体流线分布均匀,气体得到充分加速,没有二次流、通道涡、阻塞等较大流动损失,流动状态较好,实现了对气体整流加速的目标。

图6 导叶流道流线三维图

图7 导叶流道速度矢量三维图

3.2动叶流场压力分布特性分析

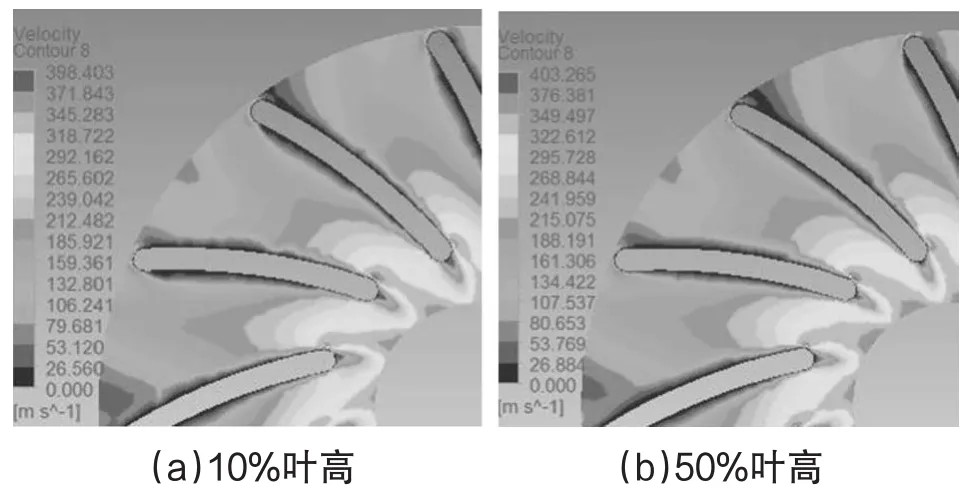

图8为气体在动叶流道中10%叶高和50%叶高截面处的压力分布图,在动叶前缘进口和尾缘出口处由于影响因素较多,流动状态尤为复杂。

由图8压力分布图中可以看出在叶轮进口压力面处存在高压区,这是由于高温高压气体在叶轮进口处,由于攻角不为零,绝对速度与动叶压力面前缘存在一个较小冲击角,气流在此处与动叶前缘产生冲击摩擦,形成气流阻滞,压力升高,产生能量损失,此段进口区叶片压力面表面负载最大。

图8 动叶不同叶高处静压等值线分布图

图9为动叶叶片压力面和吸力面的静压分布图。由图可知压力面与吸力面之间存在明显压差,这是由于存在进口气流角与哥氏力造成的。在流道前部,压力面侧等压线分布较均匀平缓,吸力面等压线存在扭曲,为叶片表面二次流引起。气流通过喉部后,速度极大提升,压降较迅速,在动叶出口处气流压力下降为0.113Mpa。

图9 叶片表面压力等值线分布图

图10为动叶不同叶高叶片表面静压分布图,其中横坐标为无量纲流向相对弦长,由图可知10%叶高叶片表面在弦长20%范围内压降很小,这是由于高压区的存在造成的。相对于10%叶高,50%叶高处压降较均匀,吸力面的压降波动更小,且压力面与吸力面的压差更小。另外从叶片表面静压分布可看出,在动叶尾缘的吸力面处,静压存在波动,这是因为边界层气流脱离形成了尾迹漩涡。相对于10%叶高处,50%叶高处气流流动性更好,压降均匀,损失更小。

图10 动叶不同叶高处静压分布图

图11为动叶进口处和出口处的周向平均压力沿叶高的分布图,从中可以看出,在进口和出口处的静压在叶高方向上有较大变化,并且形成多个起伏状,这显示出动叶通道内强烈的三维效应。另外由于轮盘壁面处存在边界层,所以在5%和95%叶高处,出口静压出现迅速升高。

图11 动叶进、出口处周向平均静压分布图

3.3动叶内流场流动损失特性分析

图12所示为动叶在不同叶高截面处的速度分布图,由图知叶轮进口处气流的加速梯度很大,与静压分布相对应的,在动叶进口压力面前缘存在因气流冲击摩擦产生的蓝色低速区。动叶10%叶高截面处,叶片吸力面侧的蓝色区域同50%叶高截面处相比要略大,这是由于在靠近叶轮壁面处,气流的粘性摩擦使得附面层厚度增加,动能损失有一定增加,同样的情况也存在于流道中部区域。

图12 动叶不同叶高处速度分布图

图13为动叶50%叶高处气体的流线分布图,结合图12对动叶流道内复杂的流动损失特性进行分析。

图13 动叶50%叶高速流线图

(1)气体在动叶进口处,由于动叶叶型弧线采用了反向设计,攻角为负,气流绝对速度与动叶前缘形成的冲击角较小,叶片比较好的适应了来流,没有产生较大冲击损失,验证了叶型反向设计的可行性。由于叶片头缘相对较厚,产生一定摩擦损失,另外流线在经过叶片头缘后,从压力面向吸力面发生了微小偏转,这是由于存在径向压力梯度造成的。

(2)气体进入流道后,在压力面和吸力面侧都形成了边界层。气体在流道内的流动为三元流动,会产生次流。由于受叶面曲率以及叶轮高速旋转产生的离心力和哥氏力的共同作用,流动情况很复杂。总体看叶轮内次流很小,没有产生回流,边界层没有形成低能流体堆积。图14为动叶内流场速度矢量三维图,从图中可看出大部分气体在前缘流向到尾缘,完成气体膨胀,叶片表面的大部分区域流动状态比较好,基本表现为二维流动。

图14 动叶流场速度矢量三维图

(3)气体在经过喉部后进入低压区,速度迅速提升。气流进入叶片的尾缘区后,形成了小面积的蓝色低速区,在压力分布图中表现为绿色相对高压区,这是由于从叶片的压力面和吸力面的来流,存在动能上的差异。这两种边界层的低能流体在尾缘处与叶片表面脱离,相互掺混,由于能量不同,产生了较明显的尾迹区,形成了一定的能量损失。

4 结论

(1)静叶流道内的流动损失主要为叶片前缘的摩擦损失、吸力面的边界层损失。主要归类为由气体粘性引起的叶型损失。

(2)动叶流道中流动损失主要为气体在动叶前缘进口与压力面产生冲击产生的滞止损失;因存在气体粘性和壁面摩擦而产生的边界层损失。叶片采用的反向弧线设计,有效的减小了冲击损失,避免了大范围低速区的产生,验证了反向弧线设计的可行性。

(3)动叶出口处由于吸力面、压力面流体存在能量差异,在尾缘处脱离掺混形成的尾迹涡流损失且较明显。

由分析结果总体看:叶轮出口压力为0.113Mpa,落压比为1.91,总压绝热效率0.73,出口气流速度较高,平均马赫数为1.2,考虑尾喷管损失,取气流马赫数为1.1,则由公式(1)得流量13.8g/s,推力为5.04N,基本达到设计要求,流道内等压线在流动方向分布较均匀,没有出现逆压力区。通过对微涡轮流场特性的分析总结,为叶轮和导向器的改进提供了参考依据。

[1]EPSTEIN H A.Millimeter-scal,MEMS gas turbine engine[J].ASMEJournalofEngineeringforGas Turbines and Power,2004,126(2):205-226

[2]方昌德.基于微机电技术的微型燃气涡轮发动机[J].国际航空,2000,3(44):49-50.

[3]Huntsman I,Hodson H P.Laminar flow tutor for a radialinflowturbine[J].JournalofPropulsionand Power,1995,11(6):1170-1178.

[4]施新,马朝臣,杨长茂,等.车用涡轮增压器混流涡轮的性能试验研究[J].内燃机学报,2002,20(2):141-143.

[5]潘洋宇,李迎,王栓虎.微型机械技术和应用前景[J].兵工自动化,2003,22(5):12-14

[6]梁德旺,黄国平.厘米级微型涡轮喷气发动机主要研究进展[J].燃气涡轮试验与研究,2004,17(2):9-13.

[7]Han Sojirg Schlip.Fabrication of turbine-compresser-shaft assembly for micro gas turbine engine[D].Palo Alto:Stanford University,2000.

[8]黄国平,温泉,李博,等.微型涡喷发动机顶层设计研究[J].航空动力学报,2003,18(6):832-838.

Simulation of the Flow in a Radial Inflow Turbine of One Micro Turbine Engine

LI Wenbin1,WAN Yuan2,ZHANG Xinming1,LV Qiongying1

(1.School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022;

2.Shanghai Institute of Optics and Fine Mechanics,the Chinese Academy of Sciences,Shanghai 201800)

Abract:The aerodynamic design of one radial inflow turbine of one MTE was conducted and then the flow characteristics of the radial inflow turbine was analyzed by the 3-D viscous code in order to study it’s physical flow behavior. The feasibility of the design of blade profile was verified and the parameter characters of this rotor were obtained(total pressure ratio is 1.91,adiabatic efficiency is 0.73,the mass flow is 13.8g/s,outlet air flow mach number 1.2). The flow characteristics and flow loss of the micro radial inflow turbine were analyzed and summarized.Results show that the flow loss in the guide vanes passage is mainly caused by the gas viscosity,the flow loss in rotors passage is mainly caused by stagnation of the air flow near the inlet of the impeller and boundary layer friction loss,and the loss of wake vortex near the trailing edge of the impeller.

micro radial inflow turbine;numerical simulation;rotor profile;flow loss

V232

A

1672-9870(2016)04-0078-05

2016-03-08

李文斌(1990-)男,硕士研究生,E-mail:lwb6998@163.com

吕琼莹(1963-),男,研究员,博士生导师,E-mail:eo126@126.com