透明超疏水纳米阵列的构建及露滴自弹跳特性

2016-11-02张友法安力佳郝建霞余新泉

张友法, 安力佳, 郝建霞, 余新泉, 陈 锋

(东南大学材料科学与工程学院, 江苏省先进金属材料高技术研究重点实验室, 南京 211189)

透明超疏水纳米阵列的构建及露滴自弹跳特性

张友法, 安力佳, 郝建霞, 余新泉, 陈锋

(东南大学材料科学与工程学院, 江苏省先进金属材料高技术研究重点实验室, 南京 211189)

利用溶胶-凝胶技术制备氧化锌晶种层, 再通过化学氧化法在FTO玻璃表面制备了高度垂直取向的氧化锌纳米棒阵列. 研究了晶种溶胶浓度和液相化学生长时间对阵列纳米结构形貌的影响规律和作用机理, 并进一步分析了表面润湿性和透明性的变化情况. 通过氧化锌纳米棒阵列的可控构建, 获得了平均透光率可达95%的透明超疏水表面. 密集生长的纳米阵列使得该表面在稳态结露条件下, 直径约10 μm的小尺度球状露滴合并后易发生自驱弹跳, 脱附率高, 露滴数量密度、 覆盖率和平均直径均能保持在恒定范围, 显示出优异的抗结露特性.

纳米阵列; 氧化锌; 超疏水; 透明; 自弹跳

为适应复杂多变的环境, 通过亿万年的进化、 修复和完善, 许多动植物表面形成了超浸润性, 对水滴运动与脱附可以实现方向性操控, 以便得以生存. 固体表面超疏水性(接触角>150°, 滚动角<10°)是十分常见但又非常特殊的一类超浸润现象, 影响着自然界中多种动植物的生命活动, 如超疏水自清洁的荷叶[1]、 超疏水高负载的水黾腿[2]及超疏水防起雾的蚊子眼[3]等. 研究[1~3]表明, 这些生物体表面每平方毫米数以百万计的多尺度有机微纳结构的规则性几何排列对超疏水性的形成起到了关键作用. 以此为启发, 通过在材料表面仿生构建粗糙结构, 并进行低表面能材料改性, 或直接在低表面能材料表面构建粗糙结构, 即可获得超疏水性[4~6]. 这种表面具有与荷叶等相似的自洁、 抗污等特性, 同时也被发现可延缓露和霜的成核, 并抑制其生长, 即具有抗露和防霜特性[7~9].

建筑玻璃外墙、 汽车挡风玻璃及太阳能电池面板等表面易污染, 影响其透明性和使用性能, 结露和结霜时, 影响更为严重, 所以对这些玻璃基底进行超疏水改性具有重要意义. 目前, 虽然已有诸多办法可用于制备透明超疏水表面, 但多数方法是以纳米颗粒为原料, 如旋涂法[10]、 涂料喷涂法[11]和气相沉积法[12]等. 但透明超疏水表面的结露或结霜特性如何, 目前研究较少. 研究[13~17]发现, 在超疏水表面普通水滴只润湿粗糙结构顶部(传热效率低), 界面大部分为空气(热阻大), 呈Cassie复合态接触; 但结露或结霜条件下, 小尺度(直径约为10 μm)液滴和霜晶易在尺寸相对较大的微米结构间隙成核、 生长, 使热力学不稳定的Cassie态转变成能量更低的Wenzel润湿态, 显著增加仿生超疏水表面的黏附性, 导致露和霜难以脱附[18,19]. 因此, 提高Cassie态热力学稳定性, 使超疏水表面小尺度液滴易于脱附, 对抗露、 防霜特性的发挥至关重要.

大量研究表明, 与微米结构相比, 纳米结构粗糙度较大, 且结构间隙具有限制液滴生长作用, 合理尺寸的阵列纳米结构超疏水表面可使液滴Cassie态更稳定[13,15,17], 露滴或霜晶不但成核难, 且只在结构顶部缓慢生长, 黏附力低, 易于自主脱附. 目前, 可通过化学气相沉积、 反应离子刻蚀和化学氧化等方法获得的致密纳米阵列结构有碳纳米管[17]、 硅纳米线[20]、 氧化铜纳米片[21,22]、 氧化铝纳米棒[23]和氧化锌纳米棒[24]等. 相对而言, 氧化锌纳米阵列的制备技术较为简便. 如, 本课题组采用近室温水浴化学生长技术, 在预置晶种层之后, 获得了垂直取向性非常好的氧化锌纳米棒阵列[25], 并可在FTO玻璃表面生长[26], 但透明性不佳. 最近, Gao等[27]先通过物理气相沉积技术在ITO玻璃表面沉积一层ZnO种子层, 随后在90 ℃水浴条件下, 利用水热生长法制备了ZnO纳米棒阵列, 改性后获得了透明超疏水性. 然而, 通过气相沉积技术制备晶种层和高温生长法构建纳米阵列不但成本高, 也增加了规模化应用时的难度.

本文基于前期氧化锌纳米阵列的近室温生长技术, 通过精确控制晶种溶胶浓度和液相生长时间, 在FTO玻璃表面获得了透明氧化锌纳米阵列, 经氟硅烷改性后获得了超疏水性, 即使在冷凝结露条件下, 液滴仍然呈球状, 并能够自驱弹跳, 从而为透明基材的防污、 抗露和防霜提供了新思路.

1 实验部分

1.1试剂

六水合硝酸锌[Zn(NO3)256H2O]、 单乙醇胺(NH2CH2CH2OH)、 氢氧化钾(KOH)、 乙二醇甲醚(CH3OCH2CH2OH)、 丙酮(CH3COCH3)和乙醇(CH3CH2OH)均为分析纯, 购于国药集团化学试剂有限公司; 聚乙二醇4000(PEG4000, 分子量3400~4600)购于广东光华化学厂有限公司; 二水合醋酸锌[Zn(Ac)252H2O, 纯度≥99.0%]为分析纯, 购于西陇化工股份有限公司; 全氟癸基三乙氧基硅烷[C8F17CH2CH2—Si(OC2H5)3], 购于泉州思康新材料发展有限公司; 去离子水为自制, FTO玻璃(1 mm厚)购于南京晚晴化玻仪器有限公司.

1.2实验过程

将FTO玻璃(20 mm×20 mm×2 mm)依次用丙酮、 无水乙醇和去离子水超声清洗5 min, 去除表面的油污和粉尘; 然后用无水乙醇淋洗, 冷风吹干; 最后放入等离子清洗机中用氧等离子清洗20 min, 进一步去除油污和粉尘, 备用.

溶胶的配制: 以二水合醋酸锌[Zn(Ac)2·2H2O]为反应前驱体, 单乙醇胺NH2CH2CH2OH为稳定剂, 乙二醇甲醚CH3OCH2CH2OH为溶剂, 聚乙二醇PEG4000为表面活性剂制备出0.1~0.4 mol/L的ZnO溶胶. 以50 mL 0.5 mol/L(溶胶中ZnO的浓度)的ZnO前驱体溶胶为例, 具体配制过程如下: 称取5.488 g Zn(Ac)2·2H2O置于烧杯中, 加入25 mL乙二醇甲醚, 磁力搅拌15 min; 取1.5 mL乙醇胺加入到15 mL的乙二醇甲醚中, 机械搅拌并超声分散5 min; 搅拌下将乙醇胺的乙二醇甲醚溶液逐滴加入到醋酸锌的乙二醇甲醚溶液中, 再滴加0.9 mL去离子水, 而后加入适量乙二醇甲醚调整溶液体积至50 mL, 密封烧杯, 于60 ℃水浴快速搅拌2 h, 静置陈化24 h以上. 最后, 加入0.25 g聚乙二醇, 于60 ℃水浴搅拌30 min, 得到淡黄色ZnO晶种溶胶. 采用旋涂镀膜(900 r/min, 15 s; 3000 r/min, 20 s)方法在清洗好的FTO玻璃基底上制备一层ZnO胶体膜; 在真空管式炉中于350 ℃退火10 min, 即在基底表面形成一层均匀致密的纳米级ZnO晶种层.

阵列生长溶液的配制: 用KOH和Zn(NO3)2按摩尔比8∶1配制浓度为0.25 mol/L(溶胶中[Zn(OH)4]2-的浓度)的[Zn(OH)4]2-水溶液, 充分搅拌得到澄清溶液, 即为所需的阵列生长液. 将ZnO生长液倒入反应容器内, 然后将基底制备有晶种层的面向下悬浮于生长液中, 之后密封反应容器, 将其置于电热恒温水槽中, 在35 ℃恒温水浴条件下保温0.5~4 h, 取出, 依次用去离子水和无水乙醇冲洗, 室温下真空干燥.

本文采用真空气相氟化的方法进行全氟癸基三乙氧基硅烷(FAS-17)修饰, 以探讨结构形貌对疏水特性的影响. 具体氟化过程如下: 将制备好的样品放入底部事先滴有少量FAS-17的塑料真空干燥器中, 常温下真空氟化24 h.

1.3样品的表征

采用Sirion场发射扫描电镜(荷兰FEI公司)观察表面形貌. 样品观察前, 进行喷金处理提高其表面导电性. 观察纳米阵列截面形貌时, 将样品台倾斜45°, 进行图像采集. 最后采用ImageJ Pro Plus软件对纳米阵列结构的晶种层厚度、 纳米棒直径、 间距和高度等进行测量统计. 采用D8-Discover型X射线衍射仪(德国Bruker公司)进行物相分析, 扫描范围为5°~90°.

固体表面的润湿性主要由静态接触角和滚动角来表现. 水滴在固体表面的接触角和滚动角均采用OCA 15Pro型接触角测量系统(德国DataPhysics公司)进行测量. 测量样品表面静态接触角时采用的水滴体积为5 μL, 测量其表面滚动角时的水滴体积为10 μL. 本文所给出的静态接触角和滚动角的数据为在样品表面测量5个不同位置数据的平均值和误差. 采用Cary 5000 optics 型紫外-可见分光光度计(美国Agilent公司)测定可见光透光率. 扫描波长为400~800 nm. 生长的氧化锌纳米棒阵列的透明度可以通过测量基底可见光透光率来判断. 所有透光率数据处理为生长后的基底与生长前在可见光谱(400~800 nm)中透光率的百分比. 平均透光率由样品在400~800 nm范围内的透光率求平均值取得, 可反映样品在可见光范围内的透明度.

进行冷凝结露测试时, 环境温度为17 ℃, 冷台表面温度2 ℃, 相对湿度42%. 将冷台置于JSZ6型体视显微镜(南京恒辉精密仪器有限公司)载物台上, 每隔1 min对样品表面的结露情况采集一次图像, 并用ImageJ Pro Plus软件对露滴进行统计分析. 液滴合并自弹跳过程用FASTCAM Mini UX100型高速相机(日本Photron公司)拍摄, 分辨率为1024×576, 拍摄速度4000 fps.

2 结果与讨论

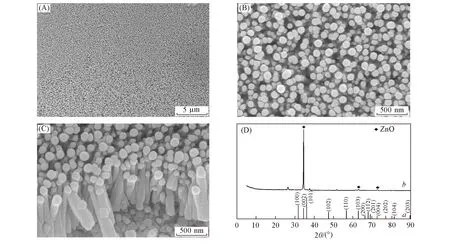

图1示出了溶胶浓度为0.3 mol/L, 生长时间为2 h时, FTO导电玻璃表面的SEM照片. 由图1可见, 采用两步法生长的纳米棒阵列的空间分布很均匀, 棒状阵列也很规整, 基本都垂直于基底, 单个纳米棒呈圆柱状或者圆锥状, 直径70~110 nm, 高度600~900 nm, 边到边间距40~60 nm. XRD谱图显示FTO玻璃表面生长的是纤锌矿结构氧化锌单晶[图1(D)], (002)面的主导衍射峰值较强, 表明氧化锌纳米棒主要是平行于c轴生长, 即垂直于基底生长.

Fig.1 SEM images(A—C) and XRD patterns(D) of as-prepared ZnO nano-rod arrays Spin coating with 0.3 mol/L sol and subsequent 2 h growth in the solution. (A) Low magnification; (B) high magnification; (C) cross-section of nano-rods.

采用两步法制备ZnO纳米阵列时, 主要包括晶种层的制备和纳米结构的取向生长2个步骤. 晶种层的厚度、 密度、 晶粒尺寸以及生长液的浓度、 温度和生长时间等工艺参数, 对纳米阵列的形貌有明显影响, 继而影响透明性和润湿性. 前期研究[25,26]发现, 通过对晶种溶胶浓度和水浴生长时间的调控, 可有效控制纳米结构的尺寸参数, 获得透明纳米阵列表面.

实验考察了晶种层浓度和水浴生长时间对FTO玻璃表面纳米棒陈列形貌的影响. 控制晶种溶胶浓度为0.1~0.4 mol/L, 在FTO玻璃表面旋涂, 烧结后, 倒扣悬浮于用KOH和Zn(NO3)2混合配成的生长液上方, 在约为35 ℃的近室温条件下生长2 h后, 均可在FTO玻璃表面获得了纳米棒阵列, 纳米棒尺寸较为均匀. 通过SEM照片统计的纳米阵列结构尺寸变化如图2(A)所示, 当晶种溶胶浓度为0.1~0.4 mol/L时, 由于生长时间均为2 h, 所以纳米棒的平均高度均约为800 nm, 基本无变化; 纳米棒顶端直径和间距均是先增大后减小, 但直径在60~110 nm之间波动, 边到边间距在30~60 nm之间变化, 变化幅度不大. 控制晶种溶胶浓度为0.4 mol/L, 将FTO玻璃倒扣在Zn(OH)42-生长液中, 水浴条件下生长0.5~4 h. 与晶种层浓度变化时相同, 随着生长时间的延长, 纳米棒的间距变化不明显, 基本维持在40~60 nm之间; 不同的是, 纳米棒的高度从生长0.5 h的600 nm增加到4 h的900 nm, 直径则从0.5 h的100 nm降低到70 nm, 变化较为明显[见图2(B)].

Fig.2 Size parameters of the ZnO nano-rod arrays on FTO(A) Different concentrations of seeds solution; (B) different immersion time in growth solution. a. Height; b. diameter; c. spacing.

前文[25]结果表明, 在前几分钟的生长初期, 纳米棒虽然刚开始生长, 顶部直径和高度均约几十纳米, 但已形成阵列; 随着生长时间的延长, 表面纳米阵列形貌俯视和侧视的SEM照片[图1(B)和(C)]说明, 纳米棒直径基本无变化, 但纵向生长持续进行, 0.5 h时纵向生长基本结束, 高度达到稳定. 在0.5~4 h过程中, 纳米棒则主要是横向生长, 直径增大. 0~12 h长时间的观察结果也显示, 随着生长时间的延长, ZnO纳米棒阵列面密度和顶部尺寸几乎不变, 而基底和纳米棒阵列之间的缓冲层厚度逐渐增加, 棒的纵向生长也在持续而稳定地进行. 分析其原因认为, ZnO晶种层主要由纳米ZnO颗粒致密堆积组成, 不但能很好地覆盖基底表面, 还充当了纳米棒生长的成核点, 并确保缓冲层和随后的纳米棒沿c轴方向生长; 在ZnO纳米棒生长过程中自催化生长机制起了重要作用. 在最开始阶段, 生长液中析出的ZnO晶粒吸附到晶种层上, 聚集而成半球状ZnO纳米颗粒, 并在之后的阵列生长过程中充当催化剂颗粒, 辅助生长c轴取向的ZnO过渡层和高度规整的ZnO纳米棒阵列; 溶液中不断析出的ZnO晶粒外延生长在纳米ZnO催化剂颗粒和ZnO晶种层界面处, 形成粒径尺寸几乎和ZnO催化剂颗粒相同的纳米棒, 并逐渐形成c轴取向的ZnO缓冲层; 最后, 随着反应的进行, 新析出ZnO晶粒不断地外延生长到催化剂颗粒和纳米棒间的界面处, 形成高度规整的c轴取向ZnO纳米棒阵列. 由于反应的持续进行, ZnO前驱体浓度逐渐下降, 导致催化剂颗粒和纳米棒之间界面处的ZnO晶粒外延生长速度降低, 因而形成了从根部到顶部逐渐缩小的纳米棒[图1(C)].

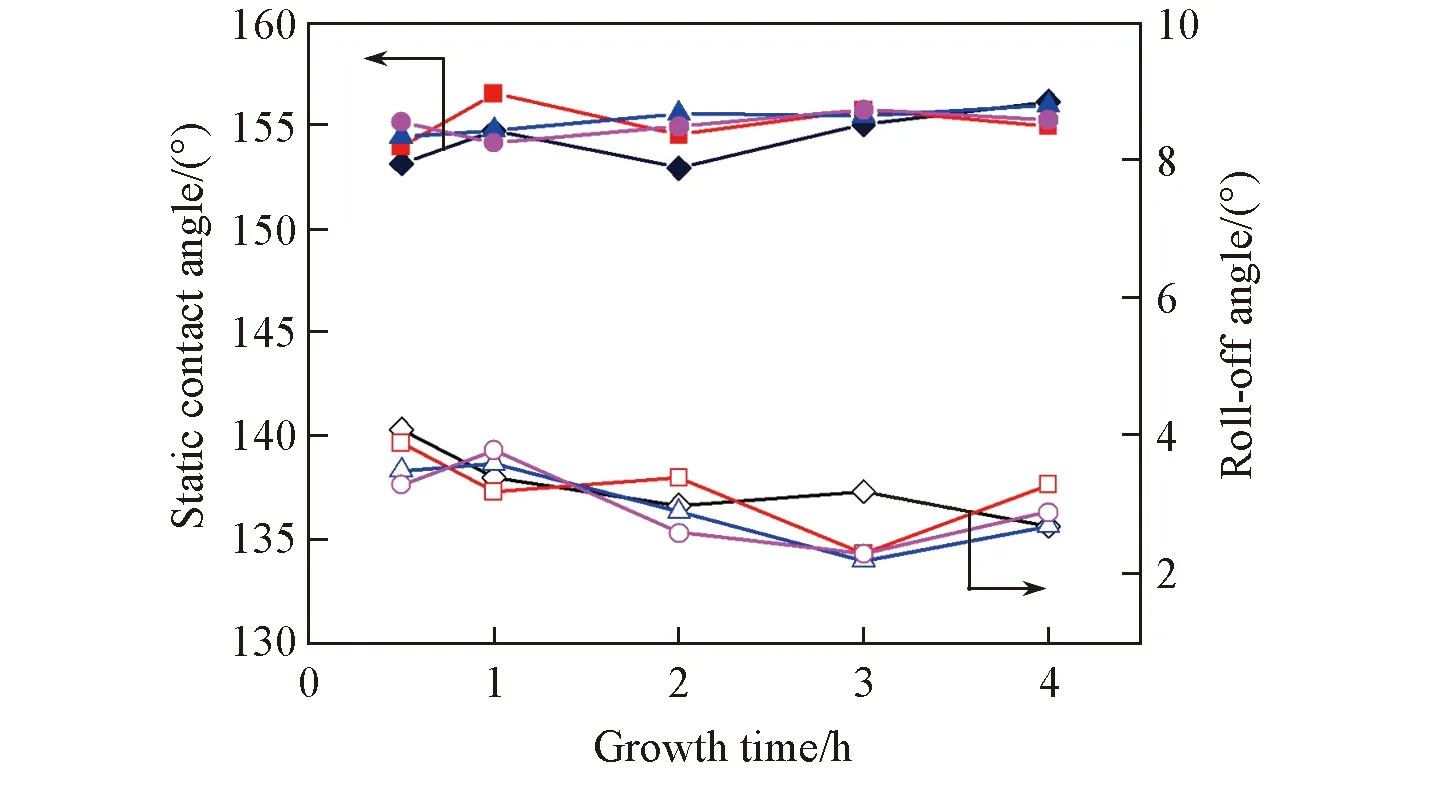

Fig.3 Effects of concentration of seeds solution and growth time on water wettability Concentration of seed solution/(mol·L-1): ◆◇ 0.1; ■□ 0.2; ▲△ 0.3; ●○ 0.4.

为了研究晶种溶胶浓度和水浴生长时间对样品润湿性的影响, 对不同晶种溶胶浓度和水浴生长时间样品的静态接触角(Static contact angle)和滚动角(Roll-off angle)进行了统计, 结果如图3所示. 结果显示, 当晶种溶胶浓度为0.1~0.4 mol/L, 水浴生长时间为0.5~4 h时, 样品的静态接触角为152.5°~157°. 可见, 这2个参数对接触角的影响较小. 当溶胶浓度为0.2 mol/L, 倒扣生长时间为1 h时, 所得样品的接触角最大. 滚动角测定结果则显示, 所有样品的滚动角均小于5°, 说明具有超疏水性, 液滴很容易滚落. 溶胶浓度对滚动角的影响较小, 但随着水浴生长时间的延长, 滚动角可进一步降低. 如, 当生长时间为3 h时, 由0.2~0.4 mol/L的晶种溶胶获得的样品表面滚动角均约为2°. 此类表面的液滴极难停留, 极小的风吹、 抖动等外力作用即会使液滴自动滚落, 显示出极低的黏附性, 这对自洁作用的发挥非常重要. 分析其原因认为, 超疏水性主要受表面粗糙度和化学组成的影响, 当所有样品表面均用氟硅烷修饰后, 超疏水性的变化则主要由纳米阵列尺寸引起. 虽然晶种溶胶浓度和随后的水浴生长时间对纳米结构的尺寸有影响, 但总体变化不明显, 尤其是纳米结构的高度、 直径和间距等参数, 所以也就使得表面的润湿性变化不大. 综上, 本文提出的工艺技术所制备的纳米阵列非常适合构建超疏水表面.

ZnO纳米阵列经氟硅烷修饰后, 可获得透明超疏水性, 水滴呈球状, 接触角约为153.7°, 滚动角约为2.7°, 可轻易滚落, 如图4(A)所示. 为了研究晶种溶胶浓度和水浴生长时间对样品透光性的影响, 考察了样品在可见光(400~800 nm)下的透光率, 结果如图4(B)所示. 可以看出, 随着生长时间的缩短, 样品的透光率逐渐变大, 即透明性更好. 当生长时间缩短为0.5 h时, 样品的平均透光率约为96%, 当波长大于600 nm时, 甚至出现增透现象. 水浴生长同样时间时, 低晶种浓度有利于获得高透明表面. 分析其原因认为, ZnO的折射率与FTO玻璃相差不大, 取向度好, 呈密排垂直排列, 有助于提高透明性. 当生长时间缩短时, 纳米阵列底部缓冲层较薄, 高度较低, 同时纳米棒的锥状结构还有利于减少反射, 进一步提高了光透过率. 当晶种层浓度为0.1 mol/L, 水浴生长时间0.5 h时, 纳米棒平均高度约为420 nm, 直径约为90 nm, 边到边间距约为30 nm, 缓冲层厚度约为500 nm, 透明性最佳.

Fig.4 Effects of concentration of seeds solution and growth time on transmittance (A) Digital image of a transparent superhydrophobic FTO sample fabricated with concentration of seeds solution of 0.1 mol/L and growth time of 0.5 h, inset shows the spherical shape of a drop on the surface. (B) average transmittance of the samples.

将晶种层浓度为0.1 mol/L, 水浴生长时间为0.5 h的透明纳米阵列超疏水样品贴于冷台, 观察其结露过程(图5). 在30 min内, 样品表面冷凝结露液滴逐渐成核、 长大[图5(A)和(B)], 部分液滴在表面合并成较大液滴, 并有部分脱附, 使表面液滴的数量逐渐减少[图5(C)]. 受成核-长大-合并-脱附循化过程的影响, 表面露滴尺寸和覆盖率保持稳定, 呈现出典型的滴状冷凝特征. 另外, 在冷凝实验过程中, 这种透明纳米阵列超疏水表面出现了露滴自弹跳现象. 从图5(E)~(H)的高速相机拍摄的图片可以看出, 直径为10~30 μm的冷凝液滴自弹跳的速度可达1.3 m/s, 受空气阻力和重力影响, 弹跳高度达到330 μm, 随后缓慢回落至表面或直接脱离表面; 部分液滴回落后会产生二次弹跳. 液滴的这种强化传递现象, 非常有助于提高其脱附效率, 降低表面液滴尺寸和覆盖率, 从而促进传热和传质过程[21~24,28~33].

Fig.6 Quantification of the condensate drops on the transparent superhydrophobic nano-arrays (A) Measured drop number densities and drop surface coverage on the surface; (B) time evolution of average drop diameter; (C) histogram of drop diameter. a. 1—10 μm; b. 10—20 μm; c. 20—30 μm; d. 30—40 μm; e. 40—50 μm; f. 50—60 μm; g. >60 μm.

对图5所示冷凝各阶段结露液滴进行统计分析, 结果如图6所示. 在冷凝开始的5 min内, 液滴不断成核、 长大, 液滴数量较多, 覆盖率逐渐上升[图6(A)]; 然后, 出现液滴合并现象, 液滴成核率开始降低, 但仍有液滴在生长, 所以5~15 min内, 液滴覆盖率仍不断增加; 之后, 液滴成核率基本稳定, 持续发生合并、 弹跳和脱附等液滴动态行为, 使表面液滴数量和覆盖率均呈恒定状态, 数量密度约为4.8×108个/m2, 覆盖率保持在约30%. 图6(B)的统计结果说明, 在前15 min内, 冷表面液滴主要以生长和合并长大为主, 平均直径一直增加, 之后, 受液滴自弹跳或在重力作用下脱附等因素影响, 表面液滴平均尺寸维持在25~30 μm. 对冷凝30 min时的液滴进行统计发现, 表面覆盖的主要是直径为10 μm的液滴, 10~20和20~30 μm液滴数量逐渐降低, 尺寸大于50 μm的液滴非常少. 因此, 在所制备的透明纳米阵列超疏水表面, 液滴呈滴状生长, 尺寸小, 易合并脱附, 覆盖率低, 具有优异的滴状冷凝特性.

水滴在超疏水表面有Wenzel润湿态和Cassie复合态2种微观接触状态[34,35]. 低黏附超疏水表面的液滴基本呈Cassie复合态, 但结露条件下, 小尺度液滴可能会在结构间隙生长, 变成Wenzel润湿态, 从而使液滴运动特性和黏附性发生显著变化[18,19,36]. 为了使小尺度水滴在超疏水表面能够低黏附滚动, 需尽力保持Cassie态的热力学稳定性. Wenzel态和Cassie态的吉布斯自由能可分别由下式表达[16,37]:

(1)

(2)

式中:r为表面粗糙度;θw,θc和θ0分别为Wenzel态、 Cassie态和平表面的表观接触角;fs为固液实际接触面积.

(3)

(4)

(5)

两态间的能垒为

(6)

因此, ΔG将随着粗糙度r的增加而逐渐减小, 直至小于零, 意味着Cassie态热力学更稳定. 对于本文制备的透明纳米阵列超疏水表面,r>9,θ0=114°, 说明液滴的Cassie态非常稳定, 即使在冷凝结露条件下, 液滴仍能呈球状, 黏附性极低, 易脱附[图5(A)~(D)].

液滴在固体表面黏附或运动, 取决于液滴在运动方向的驱动作用力, 能否克服固液表面的黏附力Fp, 包括接触角滞后引起的黏附力Fr,n和液滴在粗糙结构间运动时的阻力Hr,n, 运动驱动力主要为重力Fg. 对于基片竖直放置的阵列纳米结构表面的液滴, 所受的作用力如图7(A)所示[24,38]. 为了便于结构尺寸参数和作用力的标注, 将样品平放, 重力显示向左.

(7)

(8)

式中:k为取决于液滴形状的常数;γ为液滴表面张力;R为液滴半径,θa,n,θr,n分别为纳米结构表面液滴前进角和后退角;Hr,n正比于单位面积内固液气三相接触线长度;c为无量纲比值常数. 当液滴驱动力(Fp=Fg)大于液滴黏附力(Fr=Fr,m+Hr,m)时, 液滴将滑动或滚动.

Fig.7 Schematic illustration of droplets motion on superhydrophobic nano-arrays (A) Forces of a droplet during moving; (B) self-jumping of a droplet resulted from coalesce.

冷凝微滴(直径10~30 μm)合并后的自驱弹跳现象[见图7(B)], 主要受液滴合并后释放的表面能(Es=γΔA, ΔA为液滴合并前后表面积变化)驱动[21~24,28~33]. 液滴合并后弹跳的动能描述如下:

(9)

(10)

式中:EV为液滴合并时黏性流动引起的能量消耗;μ,D和ρ分别为液滴黏度、 合并前半径以及密度;EI为液滴迁移时因界面黏附引起的能量消耗, 可表示为

(11)

式中:θ0为冷凝液滴在平表面的本征接触角;d为纳米结构的直径;s为结构中心间距;τ为线张力. 由于弹跳液滴尺寸<50 μm, 所以不考虑重力作用. 要实现冷凝液滴合并后的自迁移, 需满足EK>0. 从表面物理化学角度来说,d/s减小或θ0增大, 均可降低液滴黏附力, 从而有利于冷凝液滴的自驱弹跳运动. 本文用于进行冷凝结露测试的透明纳米阵列超疏水表面的d/s=0.75,θ0=114°, 冷凝液滴只在纳米结构上部成核、 长大, 合并液滴能出现自驱弹跳现象, 显示出了优异的滴状冷凝特性.

3 结 论

采用晶种溶胶旋涂和溶液倒扣近室温生长技术, 在FTO玻璃表面获得了垂直于基底生长的ZnO纳米棒阵列, 直径为60~100 nm, 边到边间距20~60 nm, 高度500~1000 nm. 与晶种溶胶浓度的影响相比, 阵列结构尺寸参数受水浴生长时间的影响较大. 通过控制晶种溶胶浓度和后续的水浴生长时间, 再进行氟硅烷化学改性, 可在FTO玻璃上获得透明超疏水表面. 当晶种溶胶浓度为0.1 mol/L, 水浴生长时间为0.5 h时, 样品透明性最好, 可见光平均透过率达95%, 接触角为153.7°, 滚动角为2.7°, 显示出高透明性和优异的超疏水性. 冷凝条件下, 透明纳米阵列超疏水表面结露形成的液滴呈球状, 生长至10~30 μm时, 合并后易发生自驱弹跳特性, 起始速度可达1.3 m/s, 且能二次合并弹跳. 稳定状态下, 样品表面露滴数量密度约为4.8×108个/m2, 覆盖率保持在约30%, 平均直径25~30 μm, 且主要为约10 μm小尺度液滴, 显示出优异的滴状冷凝特性, 其主要原因是纳米阵列密集生长, 粗糙度大, 表面本征接触角大.

[ 1 ]Barthlott W., Neinhuis C.,Planta, 1997, 202, 1—8

[ 2 ]Gao X. F., Jiang L.,Nature, 2004, 432, 36

[ 3 ]Gao X. F., Yan X., Yao X., Xu L., Zhang K., Zhang J. H., Yang B., Jiang L.,Adv.Mater., 2007, 19, 2213—2217

[ 4 ]Shi Y. L., Yang W., Feng X. J.,Chem.J.ChineseUniversities, 2015, 36(9), 1724—1729(石彦龙, 杨武, 冯晓娟. 高等学校化学学报, 2015, 36(9), 1724—1729)

[ 5 ]Wang S. T., Liu K. S., Yao X., Jiang L.,Chem.Rev., 2015, 115(16), 8230—8293

[ 6 ]Kreder M. J., Alvarenga J., Kim P., Aizenberg J.,Nat.Rev.Mater., 2016, 1, 1—15

[ 7 ]Zhang Y. F., Wu J., Yu X. Q., Liang C. H., Wu J.,ActaPhys.Chim.Sin., 2014, 30(10), 1970—1978(张友法, 吴洁, 余新泉, 梁彩华, 吴俊. 物理化学学报, 2014, 30(10), 1970—1978)

[ 8 ]Zhang Y. F., Yu X. Q., Wu H., Wu J. ,Appl.Surf.Sci., 2012, 258, 8253—8257

[ 9 ]Zhou Q. H., Yu X. Q., Zhang Y. F., Li K. N., Chen F., Gu Z. Z.,Chem.J.ChineseUniversities, 2010, 31(3), 456—462(周荃卉, 余新泉, 张友法, 李康宁, 陈锋, 顾忠泽. 高等学校化学学报, 2010, 31(3), 456—462)

[10]Xu L. B., Karunakaran R. G., Guo J., Yang S.,ACSAppl.Mater.Inter., 2012, 4, 1118—1125

[11]Ge D. T., Yang L. L., Zhang Y. F., Rahmawan Y., Yang S.,Part.Part.Syst.Char., 2014, 31, 763—770

[12]Deng X., Mammen L., Butt H. J., Vollmer D.,Science, 2012, 335, 67—70

[13]Chen C. H., Cai Q. J., Tsai C. L., Chen C. L., Xiong G. Y., Yu Y., Ren Z. F.,Appl.Phys.Lett., 2007, 90(17), 173108

[14]Su B., Guo W., Jiang L.,Small, 2015, 11, 1072—1096

[15]Zhang Q., Sun D., Zhang Y., Zhu M.,Langmuir, 2014, 30(42), 12559—12569

[16]Pang Y. C., Zhao Y., Feng J.,Chem.J.ChineseUniversities, 2013, 34(4), 919—924(庞艺川, 赵颖, 冯杰. 高等学校化学学报, 2013, 34(4), 919—924)

[17]Lau K. K. S., Bico J., Teo K. B. K., Chhowalla M., Amaratunga G. A. J., Milne W. I., McKinley G. H., Gleason K. K.,NanoLett., 2003, 3(12), 1701—1705

[18]Varanasi K. K., Hsu M., Bhate N., Yang W. S., Deng T.,Appl.Phys.Lett., 2009, 95(9), 094101-1—3

[19]Varanasi K. K., Deng T., Smith J. D., Hsu M., Bhate N.,Appl.Phys.Lett., 2010, 97(23), 234102-1—3

[20]Hou Y., Yu M., Chen X., Wang Z., Yao S.,AcsNano, 2014, 9(1), 71—81

[21]Miljkovic N., Enright R., Nam, Y., Lopez K., Dou N., Sack J., Wang E. N.,NanoLett., 2013, 13, 179—187

[22]Kim M. K., Cha H., Birbarah P., Chavan S., Zhong C., Xu Y. H., Miljkovic N.,Langmuir, 2015, 31, 13452—13466

[23]He M., Zhang Q. L., Zeng X. P., Cui D. P., Chen J., Li H. L., Wang J. J., Song Y. L.,Adv.Mater., 2013, 25, 2291—2295

[24]Tian J., Zhu J., Guo H. Y., Li J., Feng X. Q., Gao X. F.,J.Phys.Chem.Lett., 2014, 5, 2084—2088

[25]Xia Y. M., Zhang Y. F., Yu X. Q., Chen F.,J.Phys.Chem.B, 2014, 118, 12002—12007

[26]Xia Y. M., Zhang W., Zhang Y. F., Yu X. Q., Chen F.,Mater.Lett., 2014, 131, 178—181

[27]Gao Y. Q., Gereige I., El Labban A., Cha D., Isimjan T. T., Beaujuge P. M.,ACSAppl.Mater.Inter., 2014, 6, 2219—2223

[28]Chen X. M., Wu J., Ma R. Y., Hua M., Koratkar N., Yao S. H., Wang Z. K.,Adv.Funct.Mater., 2011, 21, 4617—4623

[29]Feng J., Pang Y. C., Qin Z. Q., Ma R. Y., Yao S. H.,ACSAppl.Mater.Inter., 2012, 4, 6618—6625

[30]Hou Y. M., Yu M., Chen X. M., Wang Z. K., Yao S. H.,ACSNano, 2015, 9, 71—81

[31]Liu T. Q., Sun W., Li X. Q., Sun X. Y., Ai H. R.,ActaPhys.Chim.Sin., 2014, 63(8), 086801-1—11(刘天庆, 孙玮, 李香琴, 孙相彧, 艾宏儒. 物理化学学报, 2014, 63(8), 086801-1—11)

[32]Luo Y. T., Li J., Zhu J., Zhao Y., Gao X. F.,Angew.Chem.Int.Ed., 2015, 54(16), 4876—4879

[33]Lv C. J., Hao P. F., Zhang X. W., He F.,ACSNano, 2015, 9(8), 12311—12319

[34]Baxter A. C. S.,Trans.FaradaySoc., 1944, 40, 546—551

[35]Wenzel R. N.,J.Phys.ColloidChem., 1949, 53, 1466—1467

[36]Jung S., Dorrestijn M., Raps D., Das A., Megaridis C. M., Poulikakos D.,Langmuir, 2011, 27, 3059—3066

[37]Rykaczewski K.,Langmuir, 2012, 28, 7720—7729

[38]Malvadkar N. A., Hancock M. J., Sekeroglu K., Dressick W. J., Demirel M. C.,Nat.Mater., 2010, 9, 1023—1028

(Ed.: V, Z, K)

† Supported by the National Natural Science Foundation of China(Nos.51671055, 51676033), the Natural Science Foundation of Jiangsu Province, China(No.BK20151135), the Six Talent Peaks of Jiangsu Province, China(No.2015-JNHB-005) and the Jiangsu Key Laboratory of Advanced Metallic Materials, China(No.BM2007204).

Fabrication of Transparent Superhydrophobic Nano-arrays and Self-ejecting Behavior of Dew Drops†

ZHANG Youfa*, AN Lijia, HAO Jianxia, YU Xinquan, CHEN Feng

(JiangsuKeyLaboratoryofAdvancedMetallicMaterials,SchoolofMaterialsScienceandEngineering,SoutheastUniversity,Nanjing211189,China)

Highly-oriented ZnO nanorod arrays on FTO were fabricated by chemical oxidation of ZnO seed layer deposited by a sol-gel method. We studied the influence and its mechanism of solution concentration for crystal seed layer and thereafter growth time for nanorods on the morphology of nano-arrays, and then further explained the change of wettability and transparency. By precisely controlling the fabrication of the nano-arrays, we obtained a superhydrophobic surface with 95% of average transmittance. Owing to densely growth of nanorod arrays, the surface was mainly covered by micro-drops with the diameter ofca.10 μm under steady condensation. Moreover, the tiny dew drops could self-eject during coalescence together and then easily detach from the surface. The measured results of number density, coverage and average diameter of the drops therefore kept constant, showing excellent performance of anti-condensation.

Nano-arrays; ZnO; Superhydrophobicity; Transparency; Self-ejection

10.7503/cjcu20160198

2016-03-30. 网络出版日期: 2016-09-18.

国家自然科学基金(批准号: 51671055, 51676033)、 江苏省自然科学基金(批准号: BK20151135)、 江苏省六大人才高峰项目(批准号: 2015-JNHB-005)和江苏省先进金属材料高技术研究重点实验室项目(批准号: BM2007204)资助.

O647

A

联系人简介: 张友法, 男, 博士, 副教授, 主要从事材料表面微纳米技术的研究.E-mail: yfzhang@seu.edu.cn