基于AHP的石油管服役性能试验系统动态风险评价

2016-11-02陈宏达许爱荣孙联昌王叙乔

张 奕,陈宏达,许爱荣,孙联昌,张 蕾,吴 健,王叙乔

(1.中国石油集团 石油管工程技术研究院,陕西 西安 710077;2.西安石油大学 机械工程学院,陕西 西安 710065; 3.中国石油长庆油田分公司 第十一采油厂,甘肃 庆阳 745000)

基于AHP的石油管服役性能试验系统动态风险评价

张 奕1,陈宏达1,许爱荣2,孙联昌1,张 蕾1,吴 健1,王叙乔3

(1.中国石油集团 石油管工程技术研究院,陕西 西安 710077;2.西安石油大学 机械工程学院,陕西 西安 710065; 3.中国石油长庆油田分公司 第十一采油厂,甘肃 庆阳 745000)

为对数套高风险大型石油专用管服役性能试验系统进行有效的风险评估,提出了综合运用AHP法和打分法的系统动态风险评价方法。从试验系统的运行随机性和高风险特点考虑,以人-机-环-过程为主线,建立了系统整体风险评价的3层结构指标体系,运用文中给出的评价方法软件系统,进行了一套试验系统的风险指标权重因子与当前安全分值的计算以及风险评估。实际应用表明,该方法兼备可操作性和科学性,适宜于复杂的高风险石油专用管服役性能试验系统的风险评价。

石油管试验系统;动态风险评价;指标体系;AHP

张奕,陈宏达,许爱荣,等.基于AHP的石油管服役性能试验系统动态风险评价[J].西安石油大学学报(自然科学版),2016,31(5):106-113.

ZHANG Yi,CHEN Hongda,XU Airong,et al.Dynamic risk assessment of OCTG service performance test systems based on AHP[J].Journal of Xi’an Shiyou University (Natural Science Edition),2016,31(5):106-113.

引 言

石油管的服役条件包含载荷与环境2个方面,在复杂的拉、压、弯、扭、剪切及复合应力状态与温度及CO2、H2S、Cl等腐蚀介质共同作用下,石油管极易发生失效。因此,提高石油管服役安全可靠性和延长石油管有效使用寿命,在高温腐蚀环境下进行石油管抗冲刷腐蚀、抗拉伸及内压组合载荷、抗内压等使用性能的试验研究,对石油工业有着极其重要的意义。CNPC某研究院承担着石油管工程标准化、石油管材的质量检验和评价、石油管及装备的失效分析、石油管材的研究开发等质量技术监督和工程技术服务工作,拥有多套大型石油专用管服役性能试验系统[1],这些试验系统在高温、高压、腐蚀等恶劣条件下运行,存在较大的安全隐患,正确评价试验系统的风险是预防风险与安全管理的重要保障,是迫切需要研究与解决的问题。

目前,风险分析与安全评价技术得到了比较广泛的应用,如采用模糊故障树分析方法对石化企业重大危险设备常压炉的风险评价[2],采用HAZOP和LOPA方法对某石油炼化装置的风险评估[3],对于压力容器、承压设备等的风险评估研究[4-9],采用AHP法对煤矿安全生产能力的研究[10]。本文借鉴风险分析与安全评价技术的应用研究成果,针对某研究院的石油专用管(OCTG)大型试验系统,基于AHP(层次分析法),拟构建试验系统的风险评价指标体系,为该研究院的大型试验系统的安全运行管理提供科学依据。

1 石油管试验系统运行特点

CNPC某研究院的“高温高压实物拉伸应力腐蚀试验系统”、“高温高压冲刷腐蚀试验系统”、“水压爆破试验系统”(以下简称“三大系统”)等大型试验系统是研究院的重要科研生产设备。其中,“水压爆破试验系统”用于对高压大管径钢管进行水压和爆破试验,以测试钢管的屈服压力、最高压力和爆破极限压力,从而保证钢管在高压和强扭矩环境下的使用性能,系统运行压力为40 MPa(最大240 MPa)、运行温度为20 ℃;“高温高压实物拉伸应力腐蚀试验系统”,是在一定的压力、温度、腐蚀介质以及承受轴向拉伸载荷条件下测定材料特性的试验系统,系统运行压力为80 MPa(最大100 MPa)、运行温度为40 ℃(最高200 ℃);“高温高压冲刷腐蚀试验系统”,是通过模拟工业环境中高温高流速条件,测试设备材料在腐蚀环境中的耐冲蚀性能的试验系统,系统运行压力为100 MPa、运行温度为80 ℃(最高100 ℃)。这三大试验系统占地面积大、设备价值高、运行压力大、运行温度高并且工作介质有较强的腐蚀性,系统运行中可能发生火灾、爆炸、灼伤及设备毁损等重大危险,是该院安全风险管理的重点和难点。

2 评价方法

在风险评价中,一般将系统的总风险分为若干不同因素的风险,对总风险的把握借助于分类风险的把握。这种分类分解的思想,要求能够对不同类别的风险大小进行判断,确定其权重值。层次分析法(The Analytic Hierarchy Process,简称AHP)是Saaty T L于20世纪80 年代中期提出的一种系统分析方法,是一种最常用的多准则决策方法,通过计算多因素复杂问题的权重,进行决策,确定解决问题的措施,在各国得到了广泛应用[11-15]。

由于“三大试验系统”无不安全事故数据库,无法从统计学的角度得到各基本风险源的发生概率,在这种情况下,只能通过专家的判断和估计进行风险评估,而层次分析法较好地降低了专家评价打分的难度和分散度,是确定多因素复杂问题中各要素权重的一种实用方法,适宜于“三大试验系统”多风险因素的权重计算。

2.1层次分析法

层次分析法的步骤:(1)根据待评价对象权重因素构建递阶层次评价指标体系,建立问题层次结构模型;(2)在多级递阶结构模型中,同一级要素根据结构标度准则两两比较后确定其重要度并构造判断矩阵;(3)计算评价指标各项权重并得出各判断矩阵最大特征值λmax;(4)层次单排序及其一致性检验;(5)层次总排序及其一致性检验。

(1)建立递阶层次结构模型

层次分析模型一般包括若干个层次。根据对问题的初步分析,将问题包含的因素按照是否共有某些特性进行分组,每一组作为一个层次,由最高层(目标层)、若干中间层(准则层)和最低层(指标层)构成。

(2)构造判断矩阵

比较判断矩阵是层次分析的核心。设有n个评价对象对目标层有权重,首先确定它们所在准则层中所占比重,对每一层次相对重要性进行判断时,应采用合适的标度将这些判断用数值表示出来,构成比较判断矩阵A为

(1)

对同一层次n个指标,得到的两两比较判断矩阵A=(aij)应具有以下性质:①aii=1;②aij=1/aji;③aij>0;④aij=aikakj。同一层次指标两两比较的结果以1~9标度法表示,各级标度的含义见表1。

表1 判断矩阵标度及其含义Tab.1 Scales of judgment matrix and their meaning

(3)单一层次权值的计算

计算判断矩阵A的特征根和特征向量,

AW=λmaxW。

(2)

其中,W是对应于λmax的正规化特征向量,W的分量就是同一层相应因素对于上一层次某因素相对重要性的排序权值,W=[W1,W2,…,Wn]T。

(4)一致性检验

由于判断矩阵是预估的,当两两要素比较过多时,决策者的判断并不一定精确,可能不满足aij=aikakj的一致性矩阵条件,因此需要进行一致性检验。一致性检验通过计算一致性指标和一致性比率进行。一致性指标CI的计算公式为:

(3)

其中,λmax为判断矩阵A的最大特征根,n为矩阵的阶数(因素的数目)。

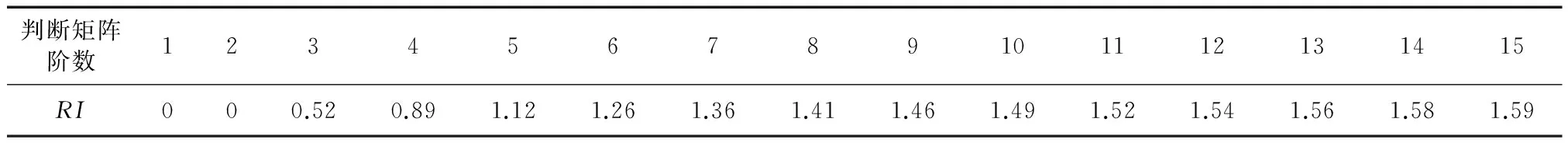

考虑到不同阶的判断矩阵是否满足一致性,还需要引入判断矩阵评价随机一致性指标RI。对于1~15阶的判断矩阵RI值见表2。

判断矩阵一致性比率CR的计算公式为:

(4)

当CR<0.1时,认为判断矩阵具有满意的一致性,否则需要调整判断矩阵使其达到可接受的一致性比率。

表2 平均随机一致性指标RI的数值Tab.2 Values of average random consistency index RI

2.2试验系统动态风险评价

“三大试验系统”的安全评价是在系统建成以后的运转阶段进行的系统安全评价,是现有系统安全评价,目的在于了解系统的现实危险性(风险),为科学制定风险控制措施提供依据。

定量风险评价是在风险量化的基础上进行的评价,有半定量的风险指数方法和概率评价方法2种。进行概率风险评价需要以大量的数据为基础,目前不适宜于试验系统的现实风险评价。半定量的风险指数方法(打分法)是评价者根据以往的经验和个人见解规定一系列打分标准,然后按危险分数值评价风险等级的方法,该方法可操作性较强,相对于定性评价方法而言,还可以依据分数值有一个明确的级别。综合考虑各评价方法的精度和可操作性,借鉴检查法(SR)和打分的检查表法[16],对于每一风险因素(指标)根据确定的打分依据给出的标准分,打出各风险指标当前的实际满足情况分值,同时基于AHP法确定的风险指标权值,实现石油专用管试验系统的动态风险(安全)定量评价。

试验系统动态风险(安全性)评价计算模型为

(5)

式中:Sd为“试验系统”风险(安全性)总分值;Sdi为第i个风险指标的风险(安全性)分值;Wi为第i个底层风险指标的总权重(由AHP法求得);Mdi为第i个风险指标当前的安全状况(安全程度),由专家打分确定,分值范围0~100,分数越高,代表此风险指标的状况越安全;i 为风险指标序号;n 为风险指标总个数。

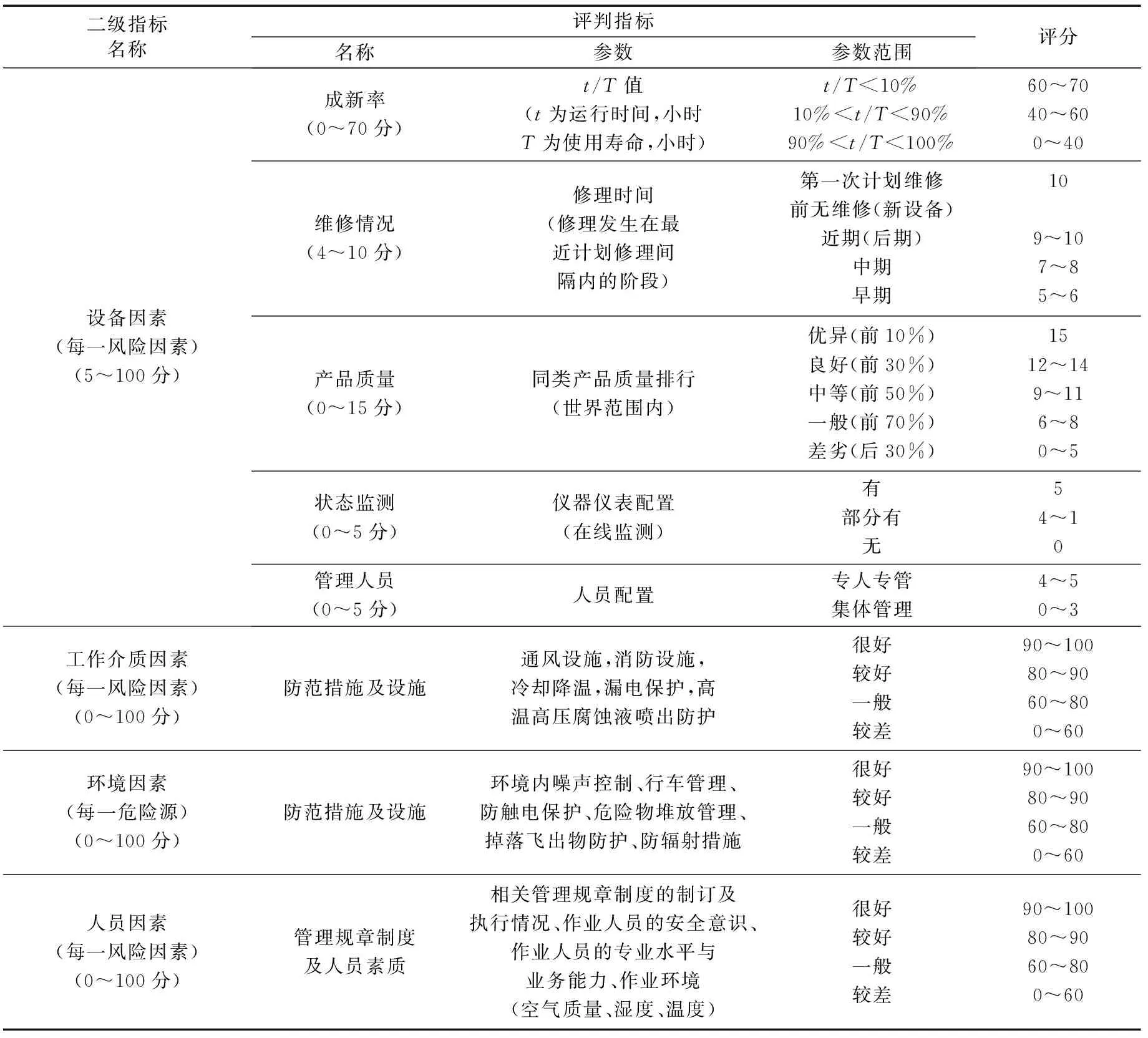

2.2.1Mdi打分依据“三大系统”存在的风险因素数目较多。通过对“三大系统”结构组成、工作原理及运行场所分析,从人-机-环-过程4个方面考虑[17],将系统的风险因素分为4大类,即设备因素、环境因素、工作介质因素和人员因素,并从这4个方面进行试验系统的风险因素识别。针对这4类风险因素的属性特点,课题研究人员通过分析各类因素的性能参数或指标,依据系统可靠性理论及系统安全分析相关理论[18],综合考虑Mdi打分依据的可操作性和合理性,提出Mdi评判指标及打分依据初稿,然后聘请组织相关专业领域专家和技术人员开会讨论确定该评判打分依据,用以评判系统各风险因素相对于其初始或理论完好状态的安全度(默认系统的初始安全度满分为100分)。确定的试验系统寿命期内风险因素安全评价打分指导依据见表3。

表3 Mdi评判打分依据(打分值应为整数)Tab.3 Scoring criterion for Mdi(scoring value should be an integer)

2.2.2系统风险分级依据表4确定的系统风险状况评判标准(用于文中给定评价试验系统),对式(5)计算出的风险分值,可进行系统动(静)态风险状况评判分级,Sd值越高,代表系统当前状况越安全。表4应根据评价试验系统的不同,参考AHP权重计算结果确定其风险分级数值范围。当系统现实安全状况评价结果为安全时可开机运行,低风险时可现场排检处理风险,否则应采取措施直至风险降低至开机要求。

表4 安全状况评判标准Tab.4 Rating criterion for safety

3 试验系统评价指标体系模型确定

前述三大试验系统的主要风险来源于设备因素、工作介质因素、环境因素及人员因素4个方面,由此,采用AHP法对三大试验系统进行风险评价时,将大型试验系统风险因素分为3个层次,第一层为系统风险(目标层,顶层),第二层(准则层,中间层)由设备因素、工作介质因素、环境因素、人员因素指标构成,第三层为实际风险因素(底层),建立三层树状评价指标模型如图1所示。

试验系统的实际风险因素识别采用故障类型和影响分析(FMEA)法,这种分析方法首先找出系统中各组成部分及元素可能发生的故障及其类型,查明各种类型故障对邻近部分或元素的影响以及最终对系统的影响。“三大系统”风险因素(风险指标)辨识的目的是找出系统的风险因素,并定性分析各失效产生的后果及可能导致的影响(事故、危害)的严重程度(人员伤亡、财产损失等),为采用层次分析法计算风险因素权重时构造判断矩阵提供参考。试验系统的风险因素(风险指标)辨识及可能造成的事故及危害分析由课题研究人员分析给出后,经相关专业领域专家及技术人员讨论确定。

图1 系统风险评价指标模型示意图Fig.1 Risk assessment index model of experiment system

下面以高温高压冲刷腐蚀试验系统为例,介绍文中建立的方法在石油管服役性能试验系统动态风险评价中的应用。

4 高温高压冲刷腐蚀试验系统的风险评价

该系统是用于对石油专用试验管进行腐蚀冲刷试验的循环流动回路系统,对石油专用管在腐蚀介质作业环境及二氧化碳等气体冲刷腐蚀环境下的性能评定的试验系统,系统由气体冲刷回路、液体冲刷回路、冷却及加热控制系统、后处理系统、安全防护系统、数据采集及监控系统6大子系统组成。系统的工作模式分为液体冲刷模式、气体冲刷模式及气液两相冲刷试验模式,目前系统使用的冲刷介质为NaCl水溶液+CO2气液混相腐蚀介质。

4.1AHP法权重计算指标体系

根据图1试验系统的三层(三级)指标模型,采用FMEA风险因素辨识方法,辨识确认的“高温高压冲刷腐蚀试验系统”的60个底层风险指标及其归属的二级指标,见表5。

4.2比较判断矩阵与权重计算

为了更准确地对各因素之间进行两两比较得到量化判断矩阵,基于对系统各风险指标可能造成事故及危害严重程度的定性分析结果(如风险因素“试验管道”:可能发生管道泄漏、破裂故障,导致高温高压液体喷出,造成人员灼伤、设备损坏),由4名(至少3名)有经验的专家和技术人员共同(也可单独打分后取平均值)自上而下对试验系统各层指标进行两两重要程度比较判断,构造判断矩阵。

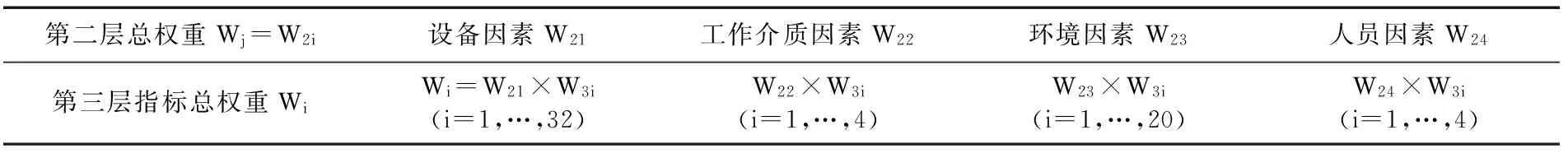

应用根据上述系统动态风险评价方法开发的软件系统,依据本试验系统的构造判断矩阵,可计算出单一层次各风险因素的权重值和总权重值。3层结构模型的底层元素对于目标层元素相对重要性的总排序权重计算公式见表6。在表6中,W2i、W3i分别表示由AHP法计算得出的第二层及第三层(单一层次)风险因素的权重值。

表5 风险因素(风险指标)Tab.5 Risk factors (indexes)

表6 各层风险指标总权重计算公式Tab.6 Calculation formulas of weights of all risk indexes

4.3风险评价

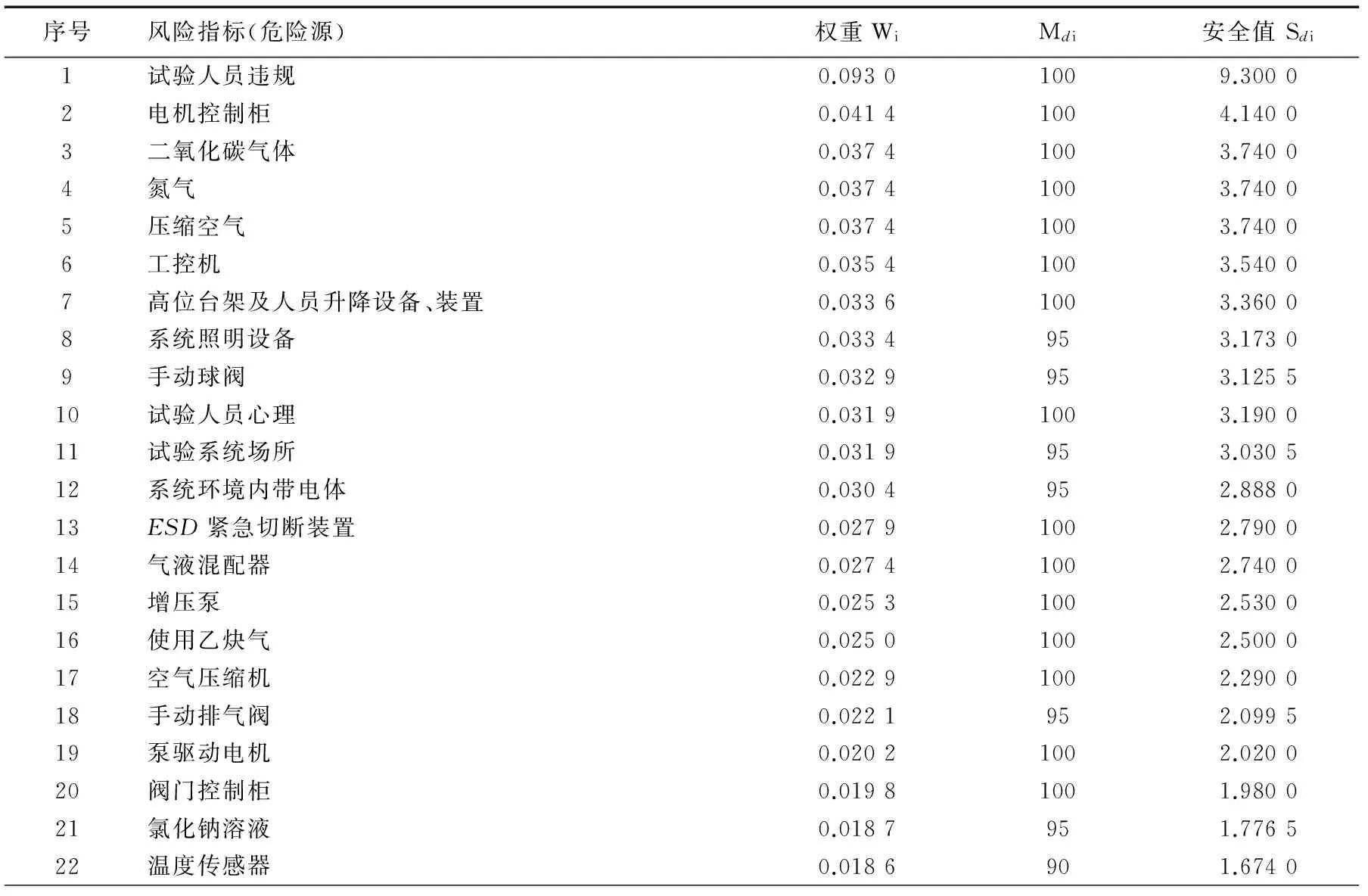

高温高压冲刷腐蚀试验系统各风险因素的风险总权重值及试验系统动态风险计算值与评价结果见表7。

表7 高温高压冲刷腐蚀试验系统风险指标权重及风险评价值Tab.7 Risk index weights and risk assessment values of high-temperature and high-pressure erosion experiment system

续表

5 结 论

(1)综合运用AHP和打分检查表法,将试验系统的静态风险评价(AHP指标权重排序)和当前风险状况评价相结合,根据确定的系统风险指标风险状况打分依据,实现了试验系统的半定量动态风险评价。

(2)通过试验系统的风险评价实践证明,本文提出的评价方法简单易行,便于非连续性工作的高风险试验系统的开机风险预检和现有安全性评价,可有效预防和降低石油管服役性能试验系统安全事故的发生。

[1]冯耀荣,马秋荣,张冠军.石油管材及装备材料服役行为与结构安全研究进展及展望[J].石油管材与仪器,2016,2(1):1-5.

FENG Yaorong,MA Qiurong,ZHANG Guanjun.Research progress and prospect of performance and structural safety for petroleum tubular goods and equipment materials[J].Petroleum Tubular Goods & Instruments,2016,2(1):1-5.

[2]戴光,赵俊茹,张颖,等.石化企业重大危险设备的模糊古樟树分析及应用[J].压力容器,2005,22(12):50-52.

DAI Guang,ZHAO Junru,ZHANG Ying,et al.Fuzzy fault tree analysis and application in the important equipment of petrochemical company[J].Pressure Vessel Technology,2005,22(12):50-52.

[3]崔英,杨剑锋,刘文彬.基于HAZOP和LOPA半定量风险评估方法的研究与应用[J].安全与环境工程,2014,21(3):98-102.

CUI Ying,YANG Jianfeng,LIU Wenbin.Study and application of the semi-quantitative risk assessment method based on HAZOP and LOPA[J].Safety and Environmental Engineering,2014,21(3):98-102.

[4]缪春生,赵建平.压力容器风险模糊分析方法的研究(一):固有危险性评价和风险水平评价[J].压力容器,2005,22(3):1-4,18.

MIAO Chunsheng,ZHAO Jianping.On the risk fuzzy assessment for pressure vessel(1):intrinsic danger evaluation and risk level evaluation[J].Pressure Vessel Technology,2005,22(3):1-4,18.

[5]陈钢,左尚志,陶雪荣,等.承压设备的风险评估技术及其在我国的应用和发展趋势[J].中国安全生产科学技术,2005,1(1):31-35.

CHEN Gang,ZUO Shangzhi,TAO Xuerong,et al.The risk assessment technology for pressure-containing equipment and it's application and developing trend in China[J].Journal of Safety Science and Technology,2005,1(1):31-35.

[6]CHUCK White,NATHAN Turner,KELLIE Bacon,et al.Spatial AHP enables highly effective pipeline routing evaluations[R].OTC-24789-MS,2014.

[7]董颖,罗云,许铭,等.8类特种设备危险点(源)风险强度定量分析[J].安全与环境学报,2013,13(6):218-221.

DONG Ying,LUO Yun,XU Ming,et al.Quantitative analysis of the hazardous points(sources)of eight kinds of special equipment[J].Journal of Safety and Environment,2013,13(6):218-221.

[8]俞树荣,马欣,梁瑞,等.基于层次分析法的管道风险因素权数确定[J].天然气工业,2005,25(6):132-133.

YU Shurong,MA Xin,LIANG Rui,et al.Weights calculation of pipeline risk factors based on hierarchy analysis method[J].Natural Gas Industry,2005,25(6):132-133.

[9]韩建宇,高金吉,陈国华.石油化工生产装置长周期运行设备风险评价[J].压力容器,2006,23(8):45-48.

HAN Jianyu,GAO Jinji,CHEN Guohua.Risk evaluation on long-term operating equipment of petrochemical production plant[J].Pressure Vessel Technology,2006,23(8):45-48.

[10] 荆全忠,姜秀慧,杨鉴淞,等.基于层次分析法(AHP)的煤矿安全生产能力指标体系研究[J].中国安全科学学报,2006,16(9):74-79.

JING Quanzhong,JIANG Xiuhui,YANG Jiansong,et al.Study on index system of capability of production safety in coal mine based on AHP[J].China Safety Science Journal,2006,16(9):74-79.

[11] VIRINE L,MURPHY D.Analysis of multi-criteria decision-making methodologies for the petroleum industry[R].IPTC-11765-MS,2007.

[12] SEUNG H N,MYUNG G B,SANG M L,et al.Development of production plan assessment system for productivity improvement using AHP method[C].Proceedings of the Twenty-fifth (2015) International Ocean and Polar Engineering Conference.ISOPE-I-15-787,2015:1073-1077.

[13] SHAO M,SHI H.A developed AHP method applied to the comparison of port projects' plane layout alternatives[C].Proceedings of the Twentieth (2010) International Offshore and Polar Engineering Conference.ISOPE-I-10-505,2010:989-994.

[14] 曾建权.层次分析法在确定企业家评价指标权重中的应用[J].南京理工大学学报,2004,28(1):99-104.

ZENG Jianquan.Application of analytic hierarchy process to determining entrepreneur evaluation index weight[J].Journal of Nanjing University of Science and Technology,2004,28(1):99-104.

[15] 邓雪,李家铭,曾浩健,等.层次分析法权重计算方法分析及其应用研究[J].数学的实践与认识,2012,42(7):93-100.

DENG Xue,LI Jiaming,ZENG Haojian,et al.Research on computation methods of AHP wight vector and its applications[J].Mathematics in Practice and Theory,2012,42(7):93-100.

[16] 罗云.风险分析与安全评价[M].2版.北京:化学工业出版社,2009:128-136.

[17] 徐晓丹,郭培杰,傅华.在用压力容器风险分类方法探讨[J].中氮肥,2012(5):4-7.

XU Xiaodan,GUO Peijie,FU Hua.Study on risk classification for in-service pressure vessel[J].M-Sized Nitrogenous Fertilizer Progress,2012(5):4-7.

[18] 陈宝智.系统安全评价与预测[M].2版.北京:冶金工业出版社,2011:107-116.

责任编辑:董瑾

Dynamic Risk Assessment of OCTG Service Performance Test Systems Based on AHP

ZHANG Yi1,CHEN Hongda1,XU Airong2,SUN Lianchang1,ZHANG Lei1,WU Jian1,WANG Xuqiao3

(1.Tubular Goods Research Institute,CNPC,Xi'an 710077,Shaanxi,China;2.College of Mechanical Engineering,Xi’an Shiyou University,Xi’an 710065,Shaanxi,China;3.No.11 Oil Production Plant,Changqing Oilfield Company of CNPC,Qingyang 745000,Gansu,China)

For the effective risk assessment of the three sets of large scale high-risk OCTG service performance test systems,a dynamic risk assessment method based on AHP and scoring method is proposed.Considering the operation randomness and high risk features of the test systems,a three-layer index system for the overall risk assessment of a test system was established,the assessment indexes including four aspects of the human,machine,environment and process.Taking a set of test system as an example,the risk index weights and the safety scoring values of it were calculated by using the developed software,and the dynamic risk of the test system was assessed.The application result shows that the risk assessment method established in this paper is operable and scientific,and it is suitable for the dynamic risk assessment of the large scale high-risk OCTG service performance test systems.

OCTG test system;dynamic risk assessment;index system;AHP

2016-03-01

陕西省自然科学基金资助项目(编号:2014JQ2-1004);中石油应用基础研究资助项目(编号:2014B-3313);中石油科技攻关重大专项资助项目(编号:2015E-400601)

张奕(1983-),女,工程师,硕士,主要从事石油管材的检测评价与质量安全管理研究。

E-mail:zhangyi008@cnpc.com.cn

10.3969/j.issn.1673-064X.2016.05.017

TE973;TQ051.3

1673-064X(2016)05-0106-08

A