冲击角度和喷射速度对超级13Cr油管冲蚀速率影响实验研究

2016-11-02王治国窦益华罗俊生

王治国,窦益华,罗俊生

(1.西安石油大学 机械工程学院,陕西 西安 710065; 2.中国石油集团西部钻探工程有限公司 试油公司,新疆 克拉玛依 834000)

冲击角度和喷射速度对超级13Cr油管冲蚀速率影响实验研究

王治国1,窦益华1,罗俊生2

(1.西安石油大学 机械工程学院,陕西 西安 710065; 2.中国石油集团西部钻探工程有限公司 试油公司,新疆 克拉玛依 834000)

利用自制的喷射式冲蚀实验装置,在胍胶压裂液与40/70目石英砂混合形成的液固两相流体中,研究了冲击角度和喷射速度对超级13Cr油管冲蚀速率的影响。采用扫描电镜分析了冲击角度和喷射速度对超级13Cr油管的冲蚀形貌的影响。实验结果表明,超级13Cr油管冲蚀速率随喷射速度的增大呈幂率关系增长。冲击角度为30°时超级13Cr油管的冲蚀速率最大,但幂指数较小;冲击角度为45°时,冲蚀速率居中,但幂指数最大;而冲击角度为90°时,冲蚀速率最低,幂指数最小。扫描电镜分析结果表明,在较小的冲击角度和较高的喷射速度下,石英砂颗粒对超级13Cr油管表面产生了较深的切削犁沟。而在较大的冲击角度和较高的喷射速度下,超级13Cr油管表面产生微裂纹,主要损伤机理为冲击锻打造成的材料挤压成片脱落。

超级13Cr油管;冲击腐蚀;冲击角度;喷射速度;冲蚀速率

王治国,窦益华,罗俊生.冲击角度和喷射速度对超级13Cr油管冲蚀速率影响实验研究[J].西安石油大学学报(自然科学版),2016,31(5):100-105.

WANG Zhiguo,DOU Yihua,LUO Junsheng.Experimental study on influence of impact angle and jet velocity on erosion rate of super 13Cr tubing steel[J].Journal of Xi'an Shiyou University (Natural Science Edition),2016,31(5):100-105.

引 言

水平井分段、直井分层等大规模压裂作业中,压裂携砂液流过压裂管柱、井下工具进入地层,对管柱造成了严重的冲蚀,冲蚀造成油管壁厚损失,在高泵压施工过程中容易引起安全事故[1]。超级13Cr油管具有优良的抗SCC腐蚀[2]以及酸性环境下的抗点蚀能力[3]。目前的冲蚀预测多采用数值模拟方法研究压裂返排中液固两相流体对节流阀的冲蚀[4]以及气体钻井过程中钻杆的冲蚀[5]。而对大规模压裂过程中超级13Cr油管的冲蚀实验研究较少。张福祥等[6]采用喷射式冲蚀实验研究了清水与石英砂两相流体中超级13Cr不锈钢的冲刷腐蚀交互作用。Zhu等[7]发现在高温高压深井中,超级13Cr 油管的Fox接箍内部由于存在湍流导致了冲蚀和局部腐蚀的加剧。在大规模压裂过程中,常用的携砂液为胍胶压裂液,工程上需要采用常用的胍胶非牛顿压裂液与石英砂作为冲蚀介质,研究此类非牛顿流体携砂两相流体中油管的冲蚀情况,从而指导现场施工工艺,防止油管由于冲蚀而导致壁厚减薄,安全性降低。

对材料的冲蚀作用包括流体力学因素、材料因素以及环境因素等。在压裂过程中,颗粒冲击材料表面的冲击角度以及冲击速度是影响冲蚀速率的主要因素。本文拟采用自制的液固两相流体喷射式冲蚀实验装置,研究冲击角度和喷射速度对超级13Cr不锈钢冲蚀速率的影响。采用扫描电镜分析超级13Cr不锈钢在不同冲击角度和喷射速度下的冲蚀形貌。研究结果将为超级13Cr油管压裂过程的冲蚀预测提供依据,便于优化压裂施工参数,防止油管由于冲蚀导致壁厚减薄,安全性降低。

1 实验材料及设备

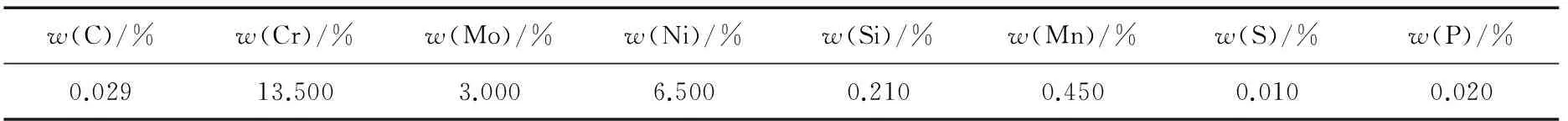

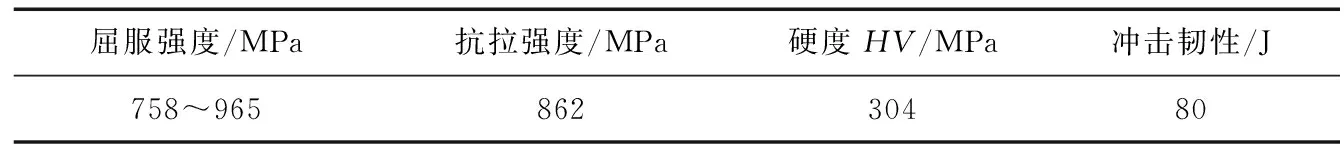

实验材料选自宝山钢铁股份有限公司生产的超级13Cr马氏体不锈钢,成分如表1所示,力学性能如表2所示。从油管切割试样,加工成长×宽×高=19×12.2×6.4 mm的长方体,用环氧树脂和乙二胺以及酒精配制成封装液,灌入PVC管,封装长方体的5个不冲刷表面。封装液凝固后,依次用360#、600#、800#和1 200#水磨砂纸对试样上表面逐级打磨,直至表面平整、光亮。用无水乙醇清洗,冷风吹干后称重并记录初始重量。装入如图1所示的喷射式冲蚀实验台的试样夹持器中,按一定角度安装好试样夹持器。

表1 超级13Cr钢的化学成分Tab.1 Chemical composition of super 13Cr steel

表2 超级13Cr钢力学性能Tab.2 Mechanical properties of super 13Cr steel

图1 冲蚀实验装置原理示意图Fig.1 Principle diagram of erosion experiment device

在储液桶中配置质量分数为0.2%的羟丙基胍胶水溶液,加入一定比例的硼砂作为交联剂,搅拌均匀。静置24 h,待溶液中无气泡时,开启砂浆泵,调节变频器控制泵转速,然后均匀加入40/70目石英砂,视密度2 600 kg/m3。加入比例控制在50 kg/m3。通过变频器调节泵的转速实现流量的调节,电磁流量计测量流体流量。试样称重采用上海良平仪器仪表有限公司生产的电子天平完成,精度0.1 mg,冲蚀形貌分析采用日本电子公司生产的JSM-6390型扫描电镜。

为了方便油田现场预测油管的壁厚损失,采用每小时材料的壁厚损失计算冲蚀速率:

(1)

式中:EV为冲蚀速率,mm/h; m0为试样冲蚀前的质量,g;m1为试样冲蚀后的质量,g;Δt为冲蚀时间,h;ρ为超级13Cr材料的密度,g/cm3,计算时取7.8;A为试样暴露面积,cm2。

2 实验结果分析及讨论

2.1冲击角度对超级13Cr油管冲蚀速率的影响

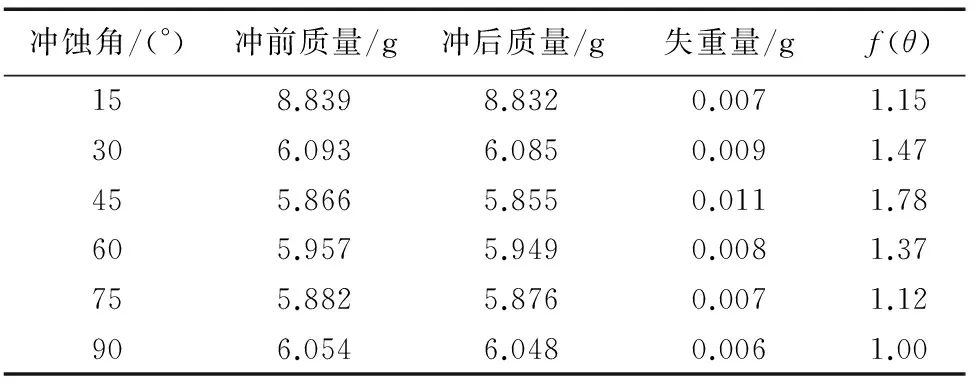

表3列出了不同冲蚀角度时超级13Cr油管的失重量以及以90°冲击角度作为基准失重率的冲击角度函数数据。由表3可以看出,超级13Cr油管在冲击角度为45°时冲蚀最为严重,当冲击角度大于45°时,冲蚀失重量随冲击角度的增加而逐渐减小,当冲击角度小于45°时,冲蚀失重量随冲击角度的增加而逐渐增加。

表3 冲击角对超级13Cr油管的冲蚀速率影响实验结果Tab.3 Influence of impact angle on erosion rate of super 13Cr steel

在角度函数的经验模型中,工程上常采用日本广岛大学的Oka模型和美国冲蚀腐蚀中心ERC模型,其中Oka模型的角度函数为[8-9]:

f(θ)=(sinθ)n1[1+HV(1-sinθ)]n2。

(2)

式中:HV为材料的维氏硬度,GPa;n1和n2为模型中与材料的维氏硬度HV有关的系数,n1=S1(HV)q1,n2=S2(HV)q2,S1=0.71,q1=0.14;S2=2.4,q2=-0.94。当θ=0°时,f(θ)=0;θ=90°时,f(θ)=1。美国冲蚀腐蚀中心和BakerOilTools则采用直接冲击试验得到了Inconel718材料的冲击角度函数[9]:

(3)

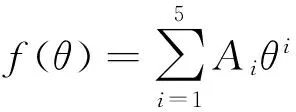

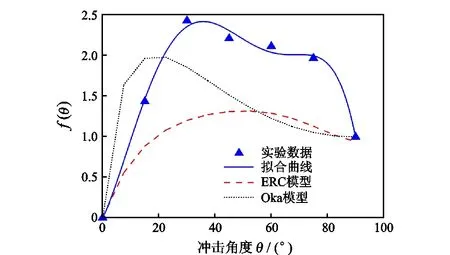

公式(3)中的系数如表4所示。本文的实验结果与Oka模型以及ERC模型的对比如图2所示。在30°时实验得到的冲击角度函数最大,而Oka模型预测出的结果在较小的冲击角度θ≈15°时角度函数出现最大值,ERC模型则在更大的冲击角度θ≈52.5°时出现最大值。在冲击角度30°≤θ≤75°时,实验值比Oka模型和ERC模型预测出的值都偏大。其主要原因是Oka模型仅仅考虑了硬度对冲击角度的影响,其实验条件是基于气固两相流冲蚀条件下得到的实验回归系数[8],而ERC模型则是采用对硬度更大的Inconel 718材料的直接冲击实验得到的冲击角度函数。因此,现有的2个工程上常用的模型都不适用于大规模压裂过程冲蚀速率的预测。

图2 超级13Cr不锈钢冲击角度函数拟合以及 与Oka模型、ERC模型的对比Fig.2 Comparison of impact angle fitting function of super 13Cr steel with Oka and ERC models

除了材料硬度外,冲击角度对冲蚀速率的影响还受到颗粒因素诸如颗粒形状、直径、硬度以及喷射速度、流态、非牛顿流变性以及颗粒浓度分布等流体力学因素的影响。因此,很难得到能够适用于任何工况的具有实际物理意义的冲击角度函数。美国冲蚀腐蚀研究中心ERC和挪威船级社都采用直接对实验数据进行多项式回归的方法得到冲击角度函数。本文也同样采用该方法对实验数据进行了5次多项式回归,拟合曲线如图2中的蓝色细实线所示。得到如公式(3)的适用于压裂工况的冲击角度函数,其各项拟合系数如表4所示。可以看出,拟合得到的二阶以上高阶项系数的绝对值都大于ERC模型。

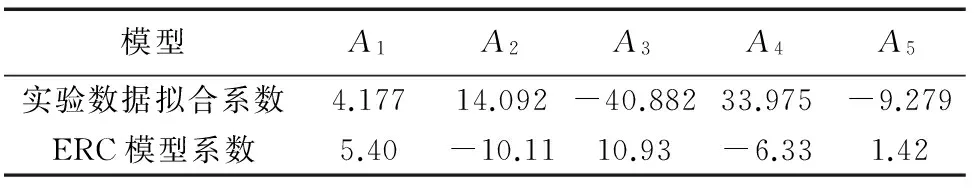

表4 超级13Cr钢冲击角度函数拟合系数Tab.4 Coefficients of impact angle fitting function of super 13Cr steel

2.2冲击角度对超级13Cr油管冲蚀面形貌影响分析

当液固两相流体喷射到试样表面时,产生的冲击力可以分解为切向力和法向力。在流速相同时,随着冲击角度的变化,切向力和法向力的大小会发生变化,两者共同作用导致材料流失。在冲击角度为30°时,如图3(a)所示,超级13Cr油管钢表面形貌呈波浪状的褶皱,同时有明显切削痕迹。高速固体颗粒不断切削试样表面,使材料不断地流失。在30°冲击角度下超级13Cr油管的冲蚀主要是由切向力引起的微切削损失。这与Finnie[10]提出的微切削理论预测结果一致。表明超级13Cr油管在低冲击角度时主要以切向力产生的微切削损伤为主。在60°冲击时,如图3(b)所示,冲蚀表面既有微切削产生的片状划痕也有垂直冲击产生的凹坑,表明此时是切向力和法向力共同作用导致材料损伤。在90°冲击角度下,超级13Cr油管表面有大量的冲蚀剥落坑,冲蚀形貌为坑状,无明显的方向性(图3(c))。由于此时的切向力为零,法向力达到最大,使得试样表面产生较大的挤压,产生凹坑以及凸起挤压唇,随后砂粒对唇片进行锻打,在严重的塑性变形后,材料呈片屑状由表面脱落。

综上所述,超级13Cr油管在胍胶压裂液中的材料损伤机理为切向力产生的“微切削”与法向力产生的“挤压成片”两种机理并存。当冲击角度为30°时,冲蚀速率达到最大值。而在90°冲击角度时,材料的冲蚀速率较低。表明超级13Cr材料的损伤以“微切削”为主。

图3 超级13Cr油管钢在不同冲击角度下的电镜扫描图(v=10.62 m/s)Fig.3 SEM photographs of super 13Cr tubing steel at different impact angle(v=10.62 m/s)

2.3喷射速度对超级13Cr油管冲蚀速率的影响

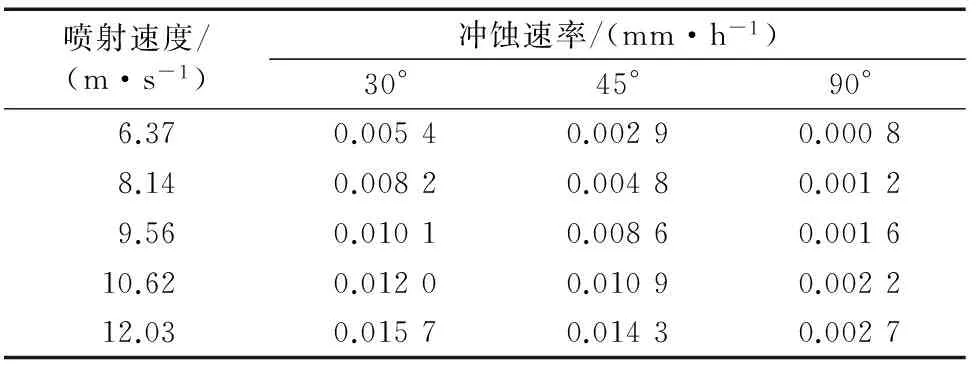

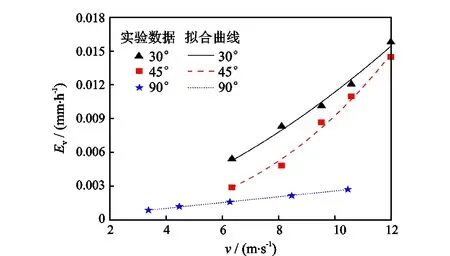

固定冲击角度分别为30°、45°及90°,含砂量为50 kg/m3,冲蚀时间为90 min,研究超级13Cr钢的冲蚀速率随喷射速度的变化规律。实验结果见表5。可以看出,3种冲击角度下超级13Cr钢的冲蚀速率都随着喷射速度的增大而增大。其中,在实验最高喷射速度12.03 m/s时,90°的冲蚀速率最小,为0.002 7 mm·h-1,30°冲击角度下冲蚀速率值最大,为90°冲击角度时冲蚀速率的5.81倍。而45°冲击角度时冲蚀速率居中,其值为0.014 3 mm·h-1。

表5 超级13Cr油管的冲蚀速率随 喷射速度变化实验结果Tab.5 Erosion rate of super 13Cr steel at different slurry velocity and impact angle

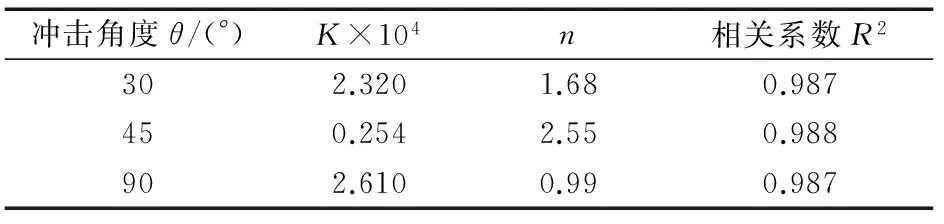

为了更加直观地分析3个不同冲击角度时冲蚀速率随喷射速度的变化,采用幂函数关系式EV=Kvn对3组实验数据进行最小二乘拟合,得到的K、n值如表6所示。冲击角度为30°时,超级13Cr钢的冲蚀速率绝对值最大,因此拟合得到的K值最大,而n值居于45°和90°冲击角度时的n值之间。90°冲击角度时,超级13Cr钢的冲蚀速率随喷射速度增加最为缓慢,其n值最小。而冲击角度为45°时,虽然其绝对冲蚀速率小于30°冲击角,但随喷射速度的增加呈现最快增长,因此n值最大。AminulIslam和Farhat[11]研究了APIX42管线钢在冲击角度分别为30°、45°、60°及90°时冲蚀速率随喷射速度的变化关系,发现两者的关系也符合幂率方程EV=Kvn。其中n值随冲击角度的增大而减小。即在30°冲击角度时APIX42的冲蚀速率随喷射速度增长较快。而实验发现超级13Cr油管的冲蚀破坏也主要发生在冲击角度为30°~45° 之间,虽然θ=30°时冲蚀速率的绝对值最大,但在θ=45°时其n值最大,即在θ=45°时冲蚀速率对喷射速度最为敏感。因此在高喷射速度大排量施工过程中,应尽量避免颗粒以45°冲击角度冲击油管表面。

表6 喷射速度对超级13Cr油管冲蚀速率的 影响拟合参数(EV=Kvn)Tab.6 Influence of jet velocity on fitting parameters of the erosion rate of super 13Cr steel(EV=Kvn)

2.4喷射速度对超级13Cr油管冲蚀形貌的影响

图5(a)和5(b)分别为冲击角度为 30°时喷射速度分别取6.30 m/s和9.56 m/s时的超级13Cr油管冲蚀后的扫描电镜图。θ=30°时超级13Cr油管的冲蚀速率随着喷射速度的增加而增加,喷射速度为6.30 m/s时,材料表面已经出现了较为明显的褶皱和犁沟(图5(a)),但由于液固两相流体的速度较小,颗粒冲击试样表面的动量较小,这些褶皱和犁沟还没有完全脱离材料基体,因此冲蚀速率较低。如图4所示,当喷射速度达到9.56 m/s时,冲蚀速率急剧上升。此时流体中颗粒动能较大,大量的固体颗粒不断累积冲击试样表面,在试样表面产生较大的切削力,将试样表面已产生的凸起部分推平,剥离表面材料(图5(b))[12-13]。由以上分析可知,含砂流体的喷射速度是影响超级13Cr油管冲蚀速率的主要因素[10]。

图5(c)和图5(d)是θ= 90°时喷射速度分别为6.30 m/s和9.56 m/s时的扫描电镜图。与图5(a)、图5(b)比较分析, 在θ=90°时材料表面大多为流体和颗粒造成的冲击锻打作用产生的微裂纹。当喷射速度为6.30 m/s时,颗粒的动量较小,产生的冲击坑较小,超级13Cr油管表面材料流失较少,因此冲蚀速率较低。随着喷射速度增加至9.56 m/s时,材料表面产生的冲击坑的直径开始增大,冲击坑的深度也增加。更多的材料在颗粒的不断冲击下产生疲劳损伤,从材料基体脱落,造成冲蚀速率的增大。但由于没有明显的切削作用,冲蚀速率的增加较30°时偏低很多。

图4 不同喷射速度和冲击角度时超级13Cr油管的 冲蚀速率及幂律拟合曲线Fig.4 Experimental data and fitting curves of erosion rate-jet velocity steel relation of super 13Cr tubing steel at different impact angles

图5 不同喷射速度和冲击角度时超级13Cr材料的冲蚀形貌Fig.5 SEM photographs of super 13Cr tubing steel at different impact angle and jet velocity

3 结 论

(1)在冲击角度为30°时,超级13Cr的冲蚀速率达到最大。随着冲击角度的增加,冲蚀速率逐渐降低。

(2)冲击角度分别为30°、45°以及90°时超级13Cr油管冲蚀速率随喷射速度的变化符合幂函数关系式EV=Kvn。其中n值在冲击角度为45°时较大,在90°时较小,而在30°时位于两者之间。

(3)对超级13Cr油管冲蚀形貌进行的扫描电镜分析,发现不同冲击角度下材料冲蚀损失机制不同。较小的冲击角度材料损失机制主要以微切削为主,而在高冲击角度下超级13Cr油管损伤机制以冲击锻打产生的挤片脱落为主。

[1]窦益华,许爱荣,张福祥,等.高温高压深井试油完井问题综述[J].石油机械,2008,36(9):140-142.

DOU Yihua,XU Airong,ZHANG Fuxiang,et al. Review on the well completion of HPHT and deep well[J].China Petroleum Machinery,2008,36(9):140-142.

[2]姚小飞,谢发勤,吴向清,等.Cl-浓度对超级13Cr油管钢应力腐蚀开裂行为的影响[J].材料导报,2012,26(18):38-41,45.

YAO Xiaofei,XIE Faqin,WU Xiangqing,et al.Effects of Cl-concentration on stress corrosion cracking behaviours of super-13Cr tubing steel[J].Materials Review,2012,26(18):38-41,45.

[3]张国超,林冠发,张涓涛.超级13Cr油套管钢的点蚀行为研究[J].焊管,2013,36(7):20-24.

ZHANG Guochao,LIN Guanfa,ZHANG Juantao.Study on the pitting corrosion behavior of super 13Cr casing and tubing steel[J].Welded Pipe and Tube,2013,36(7):20-24.

[4]崔之健,董超云,黄凯亦,等.携砂液流对除砂器针型阀冲蚀作用模拟研究[J].西安石油大学学报(自然科学版),2014,29(6):54-57.

CUI Zhijian,DONG Chaoyun Huang Kaiyi,et al.Simulation of erosion of carrying sand flow to needle valve in desander[J].Journal of Xi'an Shiyou University(Natural Science Edition).2014,29(6):54-57.

[5]祝效华,刘少胡,童华.气体钻井钻杆冲蚀规律研究[J].石油学报,2010,31(6):1013-1017.

ZHU Xiaohua,LIU Shaohu,TONG Hua.A study on the drill pipe erosion law in gas drilling[J].Acta Petrolei Sinica,2010,31(6):1013-1017.

[6]张福祥,巴旦,刘洪涛,等.压裂过程超级 13Cr 油管冲刷腐蚀交互作用研究[J].石油机械,2014,42(8):89-93.

ZHANG Fuxiang,BA Dan,LIU Hongtao,et,al.Study on the erosion and corrosion of super 13Cr tubing in fracturing[J].China Petroleum Machinery,2014,42(8):89-93.

[7]ZHU S D,WEI J F,CAI R,et al.Corrosion failure analysis of high strength grade super 13Cr-110 tubing string[J].Engineering Failure Analysis,2011,18(8):2222-2231.

[8]OKA Y I,OKAMURA K,YOSHIDA T.Practical estimation of erosion damage caused by solid particle impact:Part 1 Effects of impact parameters on a predictive equation[J].Wear,2005,259(1/6):95-101.

[9]OKA Y,YOSHIDA T.Practical estimation of erosion damage caused by solid particle impact:Part 2 Mechanical properties of materials directly associated with erosion damage[J].Wear,2005,259(1):102-109.

[10] FINNIE I,MCFADDEN D H.On the velocity dependence of the erosion of ductile metals by solid particles at low angles of incidence[J].Wear,1978,48(1):181-190.

[11] ISLAM M A,FARHAT Z N.Effect of impact angle and velocity on erosion of API X42 pipeline steel under high abrasive feed rate[J].Wear,2014,311(1/2):180-190.

[12] L PEZ D,CONGOTE J P,CANO J R,et al.Effect of particle velocity and impact angle on the corrosion-erosion of AISI 304 and AISI 420 stainless steels[J].Wear,2005,259(1/6):118-124.

[13] AL-BUKHAITI M,AHMED S,BADRAN F,et al.Effect of impingement angle on slurry erosion behaviour and mechanisms of 1017 steel and high-chromium white cast iron[J].Wear,2007,262(9/10):1187-1198.

责任编辑:董瑾

Experimental Study on Influence of Impact Angle and Jet Velocity on Erosion Rate of Super 13Cr Tubing Steel

WANG Zhiguo1,DOU Yihua1,LUO Junsheng2

(1.College of Mechanical Engineering,Xi'an Shiyou University,Xi'an 710065,Shaanxi,China;2.Well Testing Company,Western Drilling Engineering Co.,Ltd.of CNPC,Karamay 834000,Xinjiang,China)

The effects of impact angle and jet velocity on the erosion rate of super 13Cr steel were investigated by the self-made jet erosion experiment device.The erosion fluid is the solid-liquid dual-phase fluid composed of the guar fracturing fluid 0.2 % and the quartz sand of 40/70 meshes.The morphology of erosion surface was studied by SEM technology.It is found that the erosion rate of super 13Cr tubing steel increases with the increase of the jet velocity by a function of power law.When the impact angle is 30°,the erosion rate of super 13Cr tubing steel is the highest,but the power exponent is moderate.When the impact angle is 45°,the erosion rate is moderate,but the power exponent is the greatest.When the impact angle is 90°,the erosion rate is the lowest,and the power exponent is the smallest.SEM results show that when the impact angle is small and the jet velocity is high,deep grooves are formed in the surface of super 13Cr tubing steel.As a contrast,when the impact angle is large and the jet velocity is high,some microcracks are formed in the surface of super 13Cr tubing steel,and the main damage mechanism is that the material is extruded into piece and falls off because of impact forging.

super 13Cr tubing steel;impact corrosion;impact angle;jet velocity;erosion rate

2016-03-02

国家科技重大专项“超深超高压气井油套管柱安全评价与控制技术研究”(编号:2011ZX05046-03-07);陕西省自然科学基础研究计划-面上项目“大排量高砂比水力压裂管柱冲蚀机理研究”(编号:2015JM5223)

王治国(1977-),男,博士,讲师,主要从事石油工程多相流动及试油完井设备冲蚀研究。E-mail:wangzhiguo029@hotmail.com

窦益华(1964-),男,博士,教授,主要从事试油与完井系统评价及控制技术、石油管柱设计及强度分析研究。E-mail:yhdou@vip.sina.com

10.3969/j.issn.1673-064X.2016.05.017

TE983

1673-064X(2016)05-0100-06

A