大直径电缆铝护套四通道连续包覆数值模拟和实验研究

2016-11-02裴久杨宋宝韫

裴久杨 宋宝韫

大连交通大学连续挤压教育部工程研究中心,大连,116028

大直径电缆铝护套四通道连续包覆数值模拟和实验研究

裴久杨宋宝韫

大连交通大学连续挤压教育部工程研究中心,大连,116028

采用有限单元法,基于SSLB500型双轮四槽立式连续包覆机,采用四根直径15mm的铝杆为坯料,运用四通道方式对 φ178mm×4mm电缆铝护套的连续包覆成形过程进行有限元分析,分别得到了成形过程中变形金属速度场、温度场、应力场的分布规律;基于挤压速度和分流结构对模具结构进行了优化设计;进行了铝护套的连续包覆实验,铝护套外径尺寸波动小、壁厚均匀,圆度达到99%,同心度达到90%;对铝护套焊合区域进行了横向力学性能测试,抗拉强度、延伸率与母材一致,焊缝结合强度达到使用要求,表明模具结构设计和工艺参数选择合理;数值模拟结果与实验结果一致,证明有限元模型准确,可用于指导大管径电缆铝护套连续包覆生产。

数值模拟;连续包覆;电缆铝护套;电力电缆

1 电缆铝护套连续包覆技术

国家电网公司在“十二五”规划中提出,今后我国将建设连接大型能源基地与主要负荷中心的“三纵三横”特高压骨干网架和13项直流输电工程,形成大规模“西电东送”、“北电南送”的能源配置格局。随着电力系统的飞速发展,输变电系统的电压等级不断升高,高压、超高压交联聚乙烯绝缘电力电缆逐渐成为输电线路的主流。高压、超高压交联聚乙烯绝缘电力电缆的重要组成部分金属护套(外导体)具有铠装、静电屏蔽、阻水和导通故障电流等作用,是确保信号传输质量和电缆使用寿命的关键,因此必须具有良好的机械性能、耐腐蚀以及良好的密封性能和导电性能,金属护套的质量对保证电缆安全运行发挥着重要的作用[1-2]。

连续包覆技术是在连续挤压技术基础上发展起来的一种新型塑性加工技术,已广泛应用于双金属复合导线、电缆护套、光缆护套等的生产中[3-4]。将连续包覆技术应用于生产大管径(50~160 mm)电缆铝护套是近几年发展起来的一种新的生产工艺[4]。与传统卧式挤压工艺相比,连续包覆工艺可一次成形,能耗低、效率高,大大降低了电缆的制造成本;与纵弯焊接包覆工艺相比,连续包覆工艺消除了焊缝,提高了护套的密封性;连续包覆工艺在成形过程中,金属产生了强烈的塑性变形,晶粒细化,产品力学性能优越[5-6]。

目前商用的电缆铝护套连续包覆设备有单轮双槽和双轮四槽两种结构,生产的最大铝护套直径为160 mm[5],由于模具结构复杂,金属变形剧烈,流动规律难以掌握,故存在成形压力高、工装寿命短、生产效率低、大直径产品尺寸稳定性差等不足;同时新产品开发完全依靠设计经验和实验试模,开发周期长、成本高,已经不符合现代设计理念的要求。

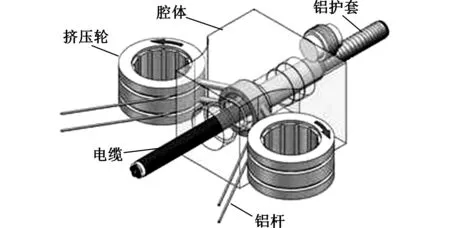

为解决上述问题,本文提出一种大直径电缆铝护套四通道锥流式连续包覆工艺,其原理如图1所示:一对挤压轮同步旋转,驱动四根铝杆通过模腔内对应的通道进入焊合室,在温度和压力的作用下焊合在一起,在挤压轮摩擦力的驱动下由凸模与凹模之间的环缝挤出,形成铝护套包覆在电缆的外侧。其创新点在于将四通道均布汇合与锥流式模具结构相结合,有效地提高了金属流动的均匀性,大幅降低了工模具载荷,挤压铝护套的最大外径达到178 mm。四通道锥流式连续包覆的难点在于大直径电缆铝护套高速挤压时金属流动规律的掌握和定径带处金属流速均匀性的控制。

图1 四通道锥流式连续包覆原理

本文采用四根直径15 mm 的1100铝合金杆为坯料,以SSLB500型连续包覆机为原型机,对φ178 mm×4 mm的电缆铝护套连续包覆成形过程进行数值模拟与实验研究,以定径带处的流速差为判定标准,对模具结构和工艺参数进行优化,并对铝护套力学性能进行检测,对有限元模型进行验证。

2 研究方法

2.1几何模型的建立

采用三维CAD软件Inventor 建立了挤压工模具的三维模型,按照实测长度,将轮槽内的弧形镦粗区简化为直线型,应用HyperXtrude 软件建立铝护套的挤压通道和坯料模型,如图2所示。

图2 简化的变形金属几何

将挤压轮的转速换算成线速度,并将其定义为坯料的速度;由于驱动方式的改变,将镦粗区中坯料与轮槽接触面定义为无摩擦,并根据实测温度将镦粗区的初始温度定义为350 ℃,与连续挤压轮槽内的变形条件接近。

2.2材料模型和边界条件

模拟中的材料选用HyperXtrude软件材料库中的1100铝合金,其模型参数见表1。选用带有Z参数的双曲正弦函数修正的Arrhenius 关系作为本构方程来描述1100铝合金变形时的流动应力,即

(1)

表1 1100铝合金材料模型参数

工艺参数设置如表2所示。

表2 工艺参数

坯料与腔体、模具之间的摩擦类型定义为黏着摩擦;坯料与模具定径带之间的摩擦类型定义为库仑摩擦,摩擦因数为0.3;工模具与坯料间的对流传热系数为3000 W/(m2·K)[7],将剖切面定义为对称面。

3 模拟结果与分析

3.1温度分布

成形过程中变形金属的温度分布如图3所示,在挤压过程中,铝坯料的温度由20 ℃升高到571.3 ℃。在镦粗区域内坯料的温度从室温升高到400 ℃左右;坯料进入进料通道后,由于流动方向发生改变,变形剧烈,温度也急剧上升到425~525 ℃;坯料经过进料通道进入分流孔时,再次发生流动方向的改变,温度上升到525~550 ℃;进入焊合室后,由于空间变大,坯料流速降低,温度也有所降低,焊合室内温度分布在500~550 ℃之间,并且在圆周方向上呈现交替分布;分流孔对应的区域温度在525~550 ℃之间;金属汇合的区域温度在500~525 ℃之间;在定径带处,由于截面尺寸变小,坯料发生剧烈变形,温度迅速升高,最高温度达到571.3 ℃。

图3 变形金属的温度分布

图4所示为坯料在定径带处圆周方向上的温度分布,分流孔对应的温度最高,为570.9 ℃,金属汇合区温度最低,为563.8 ℃,定径带处温度差仅为7.1 ℃,分布均匀。

图4 定径带处的温度分布

3.2应力分布

图5所示为坯料与工模具之间接触面上的压力分布,从图中可以看出,从进料通道到定径带,接触应力呈现由高到低的分布趋势,从进料通道处的500 MPa,降低到定径带处的0 MPa,这是因为随着金属向出口方向流动,温度不断上升,金属的流动应力减小,同时越靠近出口,摩擦阻力越小,导致压力呈现进口大、出口小的分布规律。其中在分流孔处的平均接触应力在350 MPa左右,焊合室内的平均接触应力在200 MPa左右。

图5 接触应力分布

图6所示为焊合面接触应力分布,可以看出,焊合面上的接触应力在汇合区最大,沿挤出方向逐渐减小,在Ⅰ区接触应力在200~220 MPa之间,在Ⅱ区接触应力在15~200 MPa之间,在Ⅲ区内接触应力在100~150 MPa之间。

图6 焊合面上接触应力分布

图7所示为焊合面上等效应力分布,从图中可以看出,等效应力在模具出口的位置最大,在20~25 MPa之间,在其他大部分区域的等效应力分布在10~15 MPa之间。

图7 焊合面上等效应力分布

4 模具结构优化设计

在电缆铝护套连续挤压成形过程中,模具出口处变形金属流动速度的均匀性决定了产品的形状和尺寸精度,然而挤压速度和分流结构是影响金属流动均匀性的两大关键因素,本文分别从这两个方面对模具结构进行优化。

4.1挤压速度的影响

(a)na=4 r/min

(b)na=5 r/min

(c)na=6 r/min

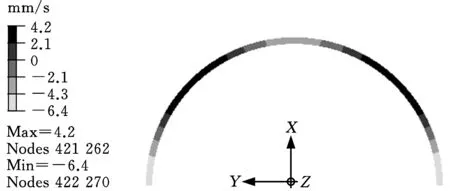

(d)na=7 r/min图8 不同挤压轮转速下模具定径带处的金属流速差分布

图9 金属流速差随挤压轮转速变化

基于同一模具结构,分别在主轴转速na为4 r/min、5 r/min、6 r/min、7 r/min下,对定径带处金属流动速度分布进行研究,得到金属实际挤出速度与理论挤出速度的差值分布如图8所示。从图8中可以看出,定径带处的金属流速分布规律相同,在分流孔对应的位置上实际速度高于理论速度,速度差为正值;在金属焊合区域,金属的流速低于理论速度,速度差为负值。但是每个速度下的速度差波动范围不同,分别将不同速度下的最大正向差值与最大负向差值绘成图9所示曲线。从图9中可以看出,随着主轴转速的提高,定径带处速度差逐渐增大,主轴转速由4 r/min升高到7 r/min时,正向最大差值由9.7 mm/s增大到14.7 mm/s,负向最大差值由12.3 mm/s增大到17.5 mm/s,速度差由22 mm/s增大到32.2 mm/s,成形效果变差。

4.2模具结构的影响

(a)方案1

(b)方案2

(c)方案3

(d)方案4图10 不同分流结构时模具定径带处的金属流速差分布

从上述挤压转速对定径带处金属流动均匀性影响的分析可知,主轴的转速越高,定径带处金属流动的速度差越大,电缆铝护套成形效果越差;同时过高的转速会导致产品挤出温度过高,影响产品质量。综合考虑对生产效率和产品质量的要求,本文选择主轴转速7 r/min为基准,对模具分流结构进行优化。设计了四种结构,分别定义为方案1、方案2、方案3和方案4。图10所示为四种方案中定径带处的金属流速差Δv分布,不同方案的最大正向差值与最大负向差值变化趋势如图11所示,四种方案对应的正向速度差依次为14.7 mm/s、9.5 mm/s、4.2 mm/s、1.4 mm/s,负向速度差分别为17.5 mm/s、11.8 mm/s、6.4 mm/s、2.5 mm/s,方案1的速度波动最大,为32.2 mm/s,方案4的速度波动最小,仅为3.9 mm/s,为四种结构中的最优结构。从前文中挤压速度对定径带处金属流速分布的影响规律可知,采用方案4中的模具结构,当转速低于7 r/min时,定径带处的金属流速差均低于3.9 mm/s,铝护套成形效果会更好。

图11 四种方案的流速差变化

5 实验

5.1电缆铝护套连续包覆实验

在SSLB500型双轮四槽立式连续包覆机上,采用四根直径15 mm的铝杆,分别以不同主轴转速和不同模具结构,进行了φ178 mm×4 mm电缆铝护套的连续包覆实验。

图12所示为采用方案1的模具结构,主轴转速分别为4 r/min和7 r/min时挤出的铝护套,从图中可以看出,4 r/min时铝护套成形效果较好,当挤压速度增加到7 r/min时,在金属汇合处产生裂口,原因是随着挤压速度的提高,模具出口处的金属流速差增大,金属汇合处产生的局部拉应力超过了材料的剪切强度,最终出现拉裂,通过有限元分析结果可以看出,此时模具出口处的金属流速差为32.2 mm/s。

(a)na=4 r/min (b)na=7 r/min图12 方案1模具在不同主轴转速下挤出的铝护套

采用方案4中的模具结构,主轴转速为7 r/min时,得到的铝护套如图13所示。

铝护套外径尺寸如表3所示,铝护套四个方向上的壁厚如表4所示, 分别按照下面的公式计算出铝护套的圆度r和同心度c:

(2)

(3)

式中,Dmax、Dmin分别为同一截面上铝护套最大、最小外径;Tmax、Tmin分别为同一截面上铝护套最大、最小厚度。

表3 铝护套的外径 mm

表4 铝护套的壁厚 mm

由测量结果可以看出,采用优化的模具结构,主轴转速达到7 r/min时,挤出的铝护套成形效果很好,外径尺寸波动小,壁厚均匀,通过计算得到铝护套的圆度为99%,同心度为90%。

5.2力学性能测试

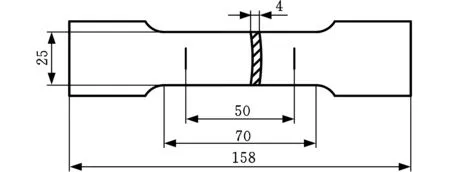

为检测焊合区域的结合强度,进行了铝护套横向和纵向力学性能的测试,其中焊合区域在横向试样的标距范围内,试样如图14所示,得到的工程应力-应变曲线见图15。

图14 拉伸试样尺寸

(a)纵向

(b)横向图15 应力-应变曲线

铝护套横向纵向抗拉强度和断后延伸率如表5所示,从表中数据可以看出,所挤出铝护套焊合区域的横向平均抗拉强度为63.4 MPa、平均延伸率为37.5%,母材的纵向平均抗拉强度为60.8 MPa、平均延伸率为41.6%,两者力学性能相差不大。由于制备横向拉伸试样时需要将圆弧试样压平,产生一定的加工硬化,导致横向抗拉强度略高于纵向抗拉强度,而横向延伸率略低于纵向延伸率。

表5铝护套力学性能数据

试样1试样2试样3平均值纵向试样(母材)强度(MPa)61.559.661.260.8延伸率(%)40.846.437.541.6横向试样(焊缝)强度(MPa)65.755.668.963.4延伸率(%)33.941.137.537.5

5.3断口形貌观察

图16所示为母材(纵向试样)与焊合区(焊缝横向)的断口形貌,从图中可以看出两者在断口处都存在大量韧窝,为韧性断裂,母材的韧窝密度稍高于焊合区域,表明延伸率略高于焊合区域,与拉伸试验结果一致;焊合区域均未发现缺陷和夹杂。

(a)母材 (b)焊合区图16 试样断口形貌

6 结论

(1)大管径电缆铝护套四通道锥流式连续包覆成形工艺的温度场与速度场对称,流动通道短,保证了壁厚的均匀性与工艺过程的稳定性。

(2)所建立的有限元模型很好地描述了电缆铝护套稳态成形阶段金属在模腔内的流动规律, 定径带处温度分布均匀,进料通道处的压力最高达到500MPa,焊合室内平均压力为200MPa。

(3)随着主轴转速的提高,模具出口处的金属流动速度差逐渐增大;采用优化设计的模具,主轴转速为7r/min时,定径带处的速度差仅为3.9mm/s,铝护套成形效果很好,圆度达到99%,同心度达到90%。

(4)铝护套焊合区域的横向抗拉强度、延伸率与母材力学性能接近,平均抗拉强度达到63.4MPa,平均延伸率为37.5%;焊合区域断裂形式均为韧性断裂,且断口处没有夹杂和缺陷,表明铝护套焊合区域结合良好。

[1]于钦学,任文娥,岳振国,等.110kV交联聚乙烯电缆铝护套力学性能的研究[J].电线电缆,2014(4):4-7.

YuQinxue,RenWen’e,YueZhenguo,etal.StudyonMechanicalPropertiesof110kVAluminumSheathofXLPECable[J].ElectricWire&Cable, 2014(4):4-7.

[2]杨俊家,吴宗新,孙青.高压XLPE绝缘电力电缆皱纹铝护套的应用[J].电线电缆,2003(4):44-48.YangJunjia,WuZongxin,SunQing.ApplicationoftheCorrugatedAluminiumSheathinHVXLPEPowerCables[J].ElectricWire&Cable, 2003(4):44-48.

[3]宋宝韫,樊志新,陈吉光,等.铜铝连续挤压技术特点及工业应用[J].稀有金属,2004,28(1): 257- 261.

SongBaoyun,FanZhixin,ChenJiguang,etal.FeaturesofCopperandAluminumContinuousExtrusionProcessandIndustrialApplication[J].ChineseJournalofRareMetals,2004,28(1):257- 261.

[4]樊志新,陈莉,孙海洋.连续挤压技术的发展与应用[J].中国材料进展,2013, 32(5):276-282.

FanZhixin,ChenLi,SunHaiyang.DevelopmentandApplicationofContinuousExtrusionTechnology[J].MaterialsChina, 2013, 32(5):276-282.

[5]郝军,岳光明,周章银,等.大管径铝包覆连续挤压技术研究[J].电器工业,2014(4):66-73.

HaoJun,YueGuangming,ZhouZhangyin,etal.ResearchonContinuousSheathingTechnologyforBigDiameterAluminumSheath[J].ChinaElectricalEquipmentIndustry, 2014(4):66-73.

[6]刘红文,于钦学,岳振国,等. 高压电缆铝护套三种制作艺的性能对比与分析[J].电线电缆,2011(1):21-25.

LiuHongwen,YuQinxueYueZhenguo,etal.PropertyComparisonandAnalysisoftheAluminiumSheathsinHVCablesProducedbyThreeDifferentProcesses[J].ElectricWire&Cable, 2011(1):21-25.

[7]喻俊荃,赵国群,张存生,等. 阻流块对薄壁空心铝型材挤压过程材料流速的影响[J].机械工程学报,2012, 48(16):52-58.

YuJunquan,ZhaoGuoqun,ZhangCunsheng,etal.EffectofBaffle-blockonMaterialFlowVelocityduringThin-walledHollowAluminumProfileExtrusion[J].JournalofMehanicalEngineering,2012, 48(16):52-58.

(编辑苏卫国)

Numerical Simulation and Experiments of Continuous Sheathing Process with Four Channels for Large Diameter Aluminum Sheathed Cables

Pei JiuyangSong Baoyun

Engineering Research Center of Continuous Extrusion,Ministry of Education,Dalian Jiaotong University,Dalian,Liaoning,116028

Using the finite element(FE) method, based on SSLB500 konform machine with double wheels and four grooves, the continuous extrusion process ofφ178 mm×4 mm cable aluminum sheath was numerically simulated. The velocity, temperature, stress and strain fields were observed respectively. The optimized die was tested, the aluminum sheath forms well, diameter uniform reaches 99%,concentricity reaches 90%,the transverse mechanical properties of the welding zone consistents with longitudinal, which indicates that the die design and parameter selections are all reasonable. The simulation and experimental results fit well. It proves that the FE model and results are correct, so they may be used as a theoretical guidance for big size cable aluminum sheath continuous sheathing.

numerical simulation; continuous sheathing; cable aluminum sheath; power cable

2015-12-21

TG375.4

10.3969/j.issn.1004-132X.2016.20.020

裴久杨,男,1981年生。大连交通大学连续挤压教育部工程研究中心讲师。研究方向为连续挤压与连续包覆技术。宋宝韫,男,1941年生。大连交通大学连续挤压教育部工程研究中心教授、博士研究生导师。