随焊旋转冲击对液压支架熔覆层性能影响研究

2016-11-02张鲲鹏

张 勇 唐 俊 郭 威 张鲲鹏

辽宁工程技术大学,阜新,123000

随焊旋转冲击对液压支架熔覆层性能影响研究

张勇唐俊郭威张鲲鹏

辽宁工程技术大学,阜新,123000

采用D112堆焊焊条在液压支架磨损处进行堆焊修复,研究了随焊冲击工艺对熔覆层性能的影响。采用小孔法对堆焊层进行了残余应力分析,并通过金相组织观察、硬度试验、耐磨性试验及耐蚀性试验对堆焊层的性能进行了比对分析。由试验结果知:随焊冲击可以有效地减小焊接残余应力,细化晶粒,提高堆焊层的硬度及耐磨耐蚀性能。

随焊旋转冲击;D112堆焊焊条;残余应力;力学性能

0 引言

液压支架是一种利用液体压力产生支撑力进行顶板支护和管理的一种液压动力装置,是综合机械化采煤不可缺少的配套设备。它能够有效地支撑工作面,隔离采空区,防止矸石进入回采工作面和推进输送机,其结构件大多采用Q460低合金高强度钢[1-4]。由于支架结构件工作环境恶劣,使用过程中承受动静载荷,致使支架顶板、底板等构件的铰接内孔处由于磨损而产生尺寸增大及呈椭圆状等缺陷,对于这类缺陷通常采用手工或半自动的堆焊方法进行修复处理。堆焊是为了增加或恢复尺寸,或使焊件表面获得具有特殊性能的熔敷金属而进行的焊接[5-8]。在进行堆焊修复时,不仅要注意材料的选择,使修复层的硬度略高于原基体材料的硬度,达到既恢复顶板、底板等内孔的尺寸又保证摩擦副不因硬度过高而导致其他工件的磨损,还须在堆焊后将多余的堆焊材料通过机械加工的方式去除,从而保证与配合件间的装配精度。

熔覆层易产生裂纹是熔覆技术应用的主要障碍,而裂纹与堆焊层残余应力之间关系密切[9-11]。有实验表明:当焊接残余应力低于某一临界值时,即使存在微观裂纹,焊接处仍然不会产生断裂[12-14]。为了提高熔覆层的性能,抑制裂纹扩展、减小残余应力是主要技术手段。本文主要对随焊旋转冲击法进行研究,探究控制和消除堆焊残余应力及变形的机理,为更好地应用此种方法提供理论分析依据。

1 试验材料及方法

1.1焊接试验

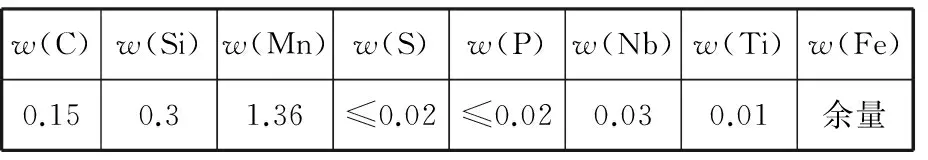

本试验采用Q460C板作为母材,规格为300 mm×150 mm×5 mm。Q460C化学成分见表1,钢板的硬度为230HV。

表1 Q460C的化学成分(质量分数) %

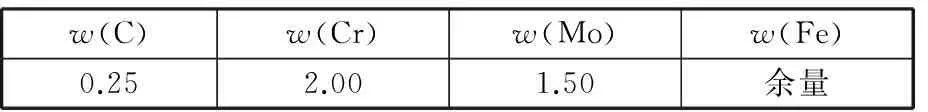

表面堆焊时选用D112堆焊焊条,焊条直径为3.2 mm,其化学成分见表2。堆焊后熔覆层的硬度大于22HRC。

表2 D112堆焊焊条的化学成分(质量分数) %

采用WS-500交直流电弧焊机对Q460进行表面堆焊,堆焊过程中焊接工艺参数如表3所示。堆焊过程中对试板采用不同的工艺处理,分别为:随焊冲击(试件冲击处距焊炬100 mm)、焊后冲击、常规焊接。

表3 焊接工艺参数

冲击旋转挤压机构的实物结构如图1所示。随焊旋转冲击挤压过程中,冲击旋转挤压头与焊接过程中的具有一定温度焊缝及近缝区发生接触,产生接触作用力,经测量其值为40 kN,冲击频率为45 Hz。由于冲击旋转挤压过程将产生一定量的塑性变形,须具有一定形式的圆滑过渡,因此在冲击杆的外圆面边缘加工一定大小的倒角。

图1 冲击旋转挤压装置

1.2堆焊试板残余应力的测量

在残余应力测试中采用小孔法分别对上述试板进行残余应力的测量,使用的应变仪为CM-1J-20数字静态应变仪。应变片是由浙江黄岩测试仪器厂生产的型号为BX120-1CG的电阻应变片,其电阻值为119.9±0.3 Ω,灵敏系数为2.08±1%。试验中采用了直径为2.0 mm的钻头。实测点如图2所示。

图2 残余应力测试点

1.3熔覆层金属组织观察

从堆焊试板上利用线切割机裁取试样,沿垂直焊缝的方向,分别在不同工艺处理过的堆焊位置裁取尺寸为25 mm×4 mm×5 mm的试样。将切好的堆焊横截面及表面试样的待观察表面放在砂轮机上打磨平整,用0~6号金相砂纸对表面进行打磨,之后在金相试样抛光机上进行抛光。采用4%(质量分数)的硝酸酒精溶液对试样进行处理,然后进行微观组织观察。

1.4熔覆层显微硬度试验

采用HV-50A维氏显微硬度仪来测试硬度,所用载荷为98 N,加载时间为15 s,点间距为0.15 mm,对制备好熔覆层金相焊接试样沿焊缝横截面竖直方向连续取点进行硬度测试,硬度测量点位置依次在熔合区、热影响区和母材处选取。

1.5熔覆层耐磨性试验

使用万能磨料磨损试验机ML-100对熔覆层试样进行试验。用砂轮机将试样的下底面打磨平整,上底面需要去掉熔渣,露出堆焊金属,用502胶结试样在磨具上进行磨损。把试样放在ML-100磨料磨损试验机上进行试验,加压载荷为7 N,磨损时间为5 min,采用360目水磨砂纸进行打磨。试验前后分别用丙酮溶液清洗试样,用分辨力为1 mg的电子天平得出磨损前后的质量损失。

1.6熔覆层耐蚀性试验

采煤工作面和巷道内相对湿度较大,一般在 75% 左右,使用的设备长期处于潮湿、易腐蚀环境中;水质成分复杂,水质中含有大量的 K+、Na+阳离子和 Cl-阴离子,另外其腐蚀性破坏与煤矿井下的水质有关。为了分析随焊冲击对熔覆层表面的腐蚀性能的影响,采用与实际环境相近的5%的NaCl溶液作为腐蚀介质。试验采用饱和甘汞电极为参比电极,铂片为辅助电极,工作电极为试验前制备好的18 mm×5 mm的基体及熔覆层试件。利用PAR 2273电化学测试系统进行极化曲线的测量。试验装置照片如图3所示。

图3 试验装置

2 试验结果与分析

2.1残余应力结果与分析

采用不同工艺处理后的堆焊试件残余应力的测试结果如表4所示。从表4数据可以分析出:随焊冲击和焊后冲击都可以减小堆焊层的残余应力。冲击减小残余应力主要是因为:焊接过程是将焊件的局部范围加热至熔化,而后又冷却凝固的过程,是一个不均匀加热或冷却的过程,由于不均匀的温度场作用,导致焊件产生不均匀收缩,焊后在焊件中会形成自平衡的内应力,即为焊接残余应力,焊后冲击过程中使被处理的金属通过冲击挤压的作用在局部塑性收缩的部位产生一定的塑性延展,减少了焊缝的收缩量,进而减小了残余应力。

表4 残余应力测试结果

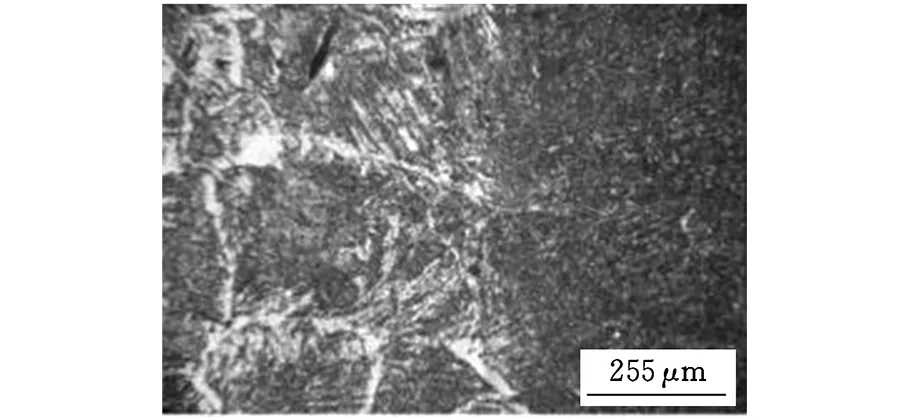

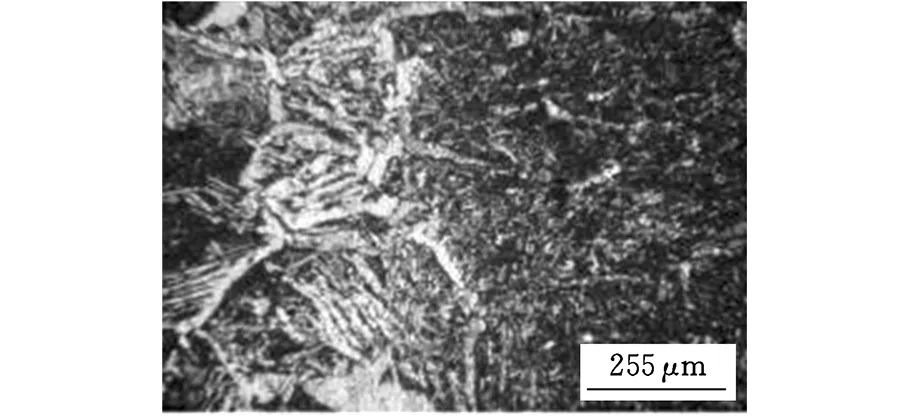

2.2显微组织结果与分析

熔覆层截面显微组织如图4所示。由图4知:随焊冲击试样的显微组织中的珠光体组织较为细小,冲击作用减少了侧板条铁素体的形成,抑制了沿奥氏体晶界析出铁素体的长大,从而降低了魏氏组织的形成倾向,提高了焊缝区的塑韧性,焊后冲击焊缝得到的试样的显微组织和常规焊接得到的试样的显微组织无显著区别。

(a)随焊冲击

(b)焊后冲击

(c)常规焊接 图4 熔覆层截面显微组织

熔覆层表面显微组织如图5所示。由图5知:随焊冲击试样的熔覆层表面显微组织中的珠光体组织最为细小,冲击的振动作用促进了晶核的形成,导致了晶粒的细化;同时由于其冲击压缩的作用导致了部分马氏体组织的出现。焊后冲击试样熔覆层表面显微组织和常规焊接得到的试样的显微组织无显著区别。

随焊冲击时对熔池产生以下两方面作用:一是焊件在受迫振动时通过熔池壁与熔池金属作用,使液态金属亦受迫振动;二是焊接电弧因焊件的上下微振动产生电弧压力的周期变化,相当于在熔池液态金属表面作用了一个周期性激振力,从而使液态金属产生扰动,导致随焊过程的晶粒细化。

2.3硬度、耐磨性结果与分析

表5所示是随焊冲击、焊后冲击焊缝和常规焊接试样的维氏硬度值。随焊冲击试样的平均硬度为339HV,焊后冲击焊缝试样的平均硬度为307.5HV,常规焊接试样的平均硬度为282HV。通过试验数据比对可以得出,随焊冲击试样的维氏硬度要比焊后冲击高,其原因是:随焊冲击使熔覆层金属塑性变形增强导致强化,并且由于晶粒细化进一步提高了微观组织的硬度。焊后冲击使熔覆层接近表面的金属出现形变强化现象。

(a)随焊冲击

(b)焊后冲击

(c)常规焊接图5 熔覆层表面显微组织

MPa

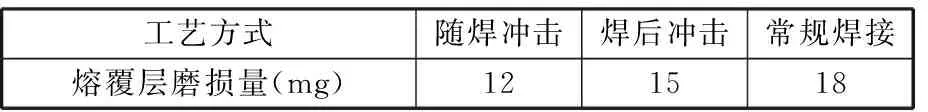

随焊冲击、焊后冲击、常规焊接堆焊层的磨损量值如表6所示。由表6知:采用随焊冲击处理过的试样的耐磨性最好,焊后冲击的试样的耐磨性次之。这是由于在熔覆层中存在马氏体,随焊冲击工艺又使马氏体均匀分布,晶粒细化,所以会提高熔覆层的耐磨性。而焊后冲击不能使晶粒细小,组织分布均匀,焊后冲击主要是通过使熔覆层表层金属发生塑性变形,出现表面加工硬化,从而导致其表层耐磨性提高。

表6 堆焊层磨损量

2.4熔覆层耐蚀性分析

(a)随焊冲击

(b)焊后冲击

(c)常规焊接图6 塔菲尔极化曲线

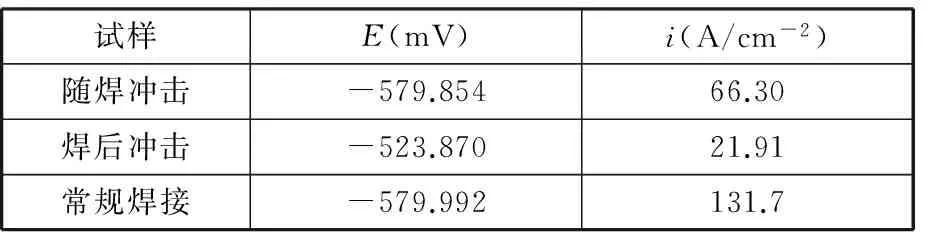

采用PAR 2273电化学测试系统进行极化曲线的测量,参比电极为饱和甘汞电极。图6分别为随焊冲击试件、焊后冲击试件、常规焊接试件的熔覆层在质量百分比为5% NaCl溶液中的塔菲尔极化曲线。利用线性拟合得出的熔覆层腐蚀过程中的自腐蚀电位和自腐蚀电流密度如表7所示。

表7 熔覆层的腐蚀参数

常规焊接件的自腐蚀电流密度比随焊冲击件和焊后冲击件的电流密度高一个数量级,表明常规焊接件的耐蚀性最不好,焊后冲击件的自腐蚀电流密度比随焊冲击件的自腐蚀电流密度小,表明焊后冲击焊缝的耐蚀性更好。相对于常规焊接件,焊后冲击和随焊冲击都能增强熔覆层的耐蚀性。这是由于冲击使试样表面产生压缩塑性变形,继而使表面的致密性提高,其耐蚀性最好。而随焊冲击试样因为焊接冷却过程的动态回复降低了其压缩塑提高变形的程度,继而使其耐蚀性虽然有所增强,但较焊后冲击试件还是降低了。

3 结论

(1)随焊冲击能够细化晶粒,使作用区域金属产生纵向与横向的塑性延展,进而减小焊缝中的残余应力;焊后冲击对作用区域的金属通过冲击使其产生一定的塑性延展,减少了焊缝的塑性收缩量,进而减小了残余应力。

(2)随焊冲击可提高熔覆层金属的耐蚀性、耐磨性和硬度;焊后冲击通过使表面产生加工硬化现象,提高金属表面的致密性,进而可以提高熔覆层的硬度、耐蚀性和耐磨性。

[1]王国法.大采高技术与大采高液压支架的开发研究[J].煤矿开采,2009,14(1):1-4.

Wang Guofa.Research on Mining Technology with High Mining Height and Development of Powered Support for High Mining Height[J].Coal Mining Technology,2009,14(1):1-4.

[2]张银亮,赵军.国产大采高液压支架的研究现状与发展趋势[J].煤矿开采,2008,13(6):1-3.

Zhang Yinliang, Zhao Jun.Status and Development Tendency of Domestic Powered Support with Large Mining Height[J].Coal Mining Technology,2008,13(6):1-3.

[3]董继先,郭媛,马安强.综采液压支架发展回顾与前瞻[J].煤矿机械,2004(12):1-3.

Dong Jixian,Guo Yuan,Ma Anqiang.The Developing Retrospect and Progressing Tendency of Hydraulic Support[J].Coal Mine Machinery,2004(12):1-3.

[4]黄尚智.我国液压支架技术30年发展回顾与展望[J].煤矿机电,2000(5):46-50.

Huang Shangzhi.The Developing Retrospect and Progressing Tendency of Hydraulic Support During Recent 30years[J].Colliery Mechanical & Electrical Technology,2000(5):46-50.

[5]何实,李家宇,赵昆.我国堆焊技术发展历程回顾与展望[J].金属加工,2009,60(22):25-27.

He Shi, Li Jiayu, Zhao Kun. The Developing Retrospect and Progressing Tendency of Domestic Surfacing Technology[J]. Metal Forming,2009,60(22):25-27.

[6]胡邦喜,莽克伦,王静洁,等.堆焊技术在国内石化、冶金行业机械设备维修中的应用[J].中国表面工程,2006,19(3):4-6.

Hu Bangxi, Mang Kelun, Wang Jingjie, et al. Application of Surfacing on Mechanism Equipments Maintaining of Petroleum Chemical Industry and Metallurgy Industry in China [J].China Surface Engineering,2006,19(3):4-6.

[7]单际国,董祖珏,徐滨士.我国堆焊技术的发展及其在基础工业中的应用现状[J].中国表面工程,2002,15(4):19-20.

Shan Jiguo, Dong Zujue, Xu Binshi.Development and Application of Surfacing on Basic Industry in China [J].China Surface Engineering,2002,15(4):19-20.

[8]周永强,李午申,冯灵芝. 表面工程技术的发展与应用[J].焊接技术,2001,30(4):5-7.

Zhou Yongqiang, Li Wushen, Feng Lingzhi. Deve-lopment and Application of Surfacing[J]. Welding Technology,2001,30(4):5-7.

[9]周细应,柯黎明,华小珍,等.堆焊界面特征与裂纹形成之间的关系研究[J].兵器材料科学与工程,2001,24(6):18-21.

Zhou Xiying, Ke Liming, Hua Xiaozhen, et al.Study of Relationship between Characteristics of Overlaying Welding Interface and Crack Formation[J]. Ordnance Material Science and Engineering,2001,24(6):18-21.

[10]Galatooland R, Laneiotti A. Fatigue Crack Propagation in Residual Stress Fields of Welded Plates[J]. Int. J. Fatigue, 1997,19(1):43-49.

[11]Kazuyoshi M, Lehihiok T, Yokuhaur Y, et al. Influence of Residual Stress on Fatigue Strength of Non-load-carrying Fillet Wedlded Joints[J].Transactions of the Japan Welding Society,1993,24(1):70-77.

[12]张文钺,杜则裕,许玉环,等. 国产低合金高强钢冷裂判据的建立[J].天津大学学报, 1983(3):1-11.

Zhang Wenyue,Du Zeyu,Xu Yuhuan, et al.Estimation of the Cold Cracking Susceptibility of HSLA Steels[J].Journal of Tianjin University,1983(3):1-11.

[13]杨建国,黄鲁永,张勇,等. 30CrMnSi钢TIG焊冷裂纹形成机制[J].焊接学报,2011,32(12):13-16.

Yang Jianguo, Huang Luyong, Zhang Yong, et al.Mechanism of Cold Welding Cracks in 30CrMnSi Steel Joints Welded by TIG Method[J].Transactions of the China Welding Institution,2011,32(12):13-16.

[14]Pan Haibo, Yang Jianguo, Hang Luyong,et al. Control of Cold Welding Cracks in 30CrMnSi Steel by Welding with Trailling Impacting and Rolling[J].China Welding,2011,295/297:1251-1258.

(编辑王艳丽)

Research on Cladding Coating Properties of Hydraulic Shield Support by Welding with Rotation Impact

Zhang YongTang JunGuo WeiZhang Kunpeng

Liaoning Technical University,Fuxin,Liaoning,123000

Surfacing on abrasion of hydraulic shield support was carried out by using D112 surfacing electrodes. The influences on surfacing layers by welding with impact were discussed. The static strain digital instrument was utilized to study residual stress. Hardness, wear resistance performance, corrosion resistance and microstructure of the surfacing layers were studied. The results show that the welding residual stress is effectively reduced by welding with impact. At the same time, welding with impact may make the grain finer, and may improve the surfacing layer hardness, wear resistance and corrosion resistance.

welding with rotation impact; D112 surfacing electrode; residual stress;mechanics property

2015-12-04

辽宁省大学生创新训练项目(201410147010)

TG156.5

10.3969/j.issn.1004-132X.2016.20.018

张勇,男,1977年生。辽宁工程技术大学材料科学与工程学院副教授、博士。主要研究方向为焊接结构及工艺。发表论文10余篇。唐俊,男,1992年生。辽宁工程技术大学材料科学与工程学院本科生。郭威,男,1993年生。辽宁工程技术大学材料科学与工程学院本科生。张鲲鹏,男,1992年生。辽宁工程技术大学材料科学与工程学院本科生。