碳纳米管互连技术新进展

2016-10-31杨立军崔健磊梅雪松王文君

杨立军, 崔健磊, , 王 扬, 梅雪松, 王文君, 谢 晖

(1.哈尔滨工业大学 机器人技术与系统国家重点实验室,黑龙江 哈尔滨150001;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨150001;3.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安710049)

碳纳米管互连技术新进展

杨立军1, 2,崔健磊1, 2, 3,王扬1,梅雪松3,王文君3,谢晖1

(1.哈尔滨工业大学 机器人技术与系统国家重点实验室,黑龙江 哈尔滨150001;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨150001;3.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安710049)

随着功能器件互连导线的规模逐渐扩大,导线的尺寸不断减小,量子效应明显加强,未来将导致目前采用铜互连技术的微纳功能器件无法遵循传统半导体物理的原理工作。碳纳米管凭借其独特的一维纳米结构而具有优越的电学、热学及机械等性能,有望取代铜连线而成为下一代芯片的互连导线材料,而碳纳米管的互连技术则是结构制造、功能器件制备或其组装不可或缺的重要环节,现已成为国际新材料领域的研究前沿和热点,本文详细概述碳纳米管作为互连导线的优越性能、互连形式、互连技术的最新研究进展以及应用前景。

碳纳米管; 性能; 互连; 应用前景

1 前言

互连技术,就是将同一芯片内各个独立的元器件,通过一定的方式连接成具有一定功能的电路模块的技术[1]。为了保证实现电路模块运行的可靠性及稳定性,这对互连材料和互连技术提出了一定的要求,作为集成电路的互连导线最初所采用的是铝互连线[1,2],Al的电阻率仅为2.7 μΩ·cm,与n+和p+硅的欧姆接触电阻可以降至为10-6Ω/cm2,并且与硅和磷玻璃有很好附着性,易于沉积与刻蚀,凭借这些优点,Al成为了集成电路最早使用的互连金属材料。但是,铝互连线存在着电迁移现象(Electron migration, EM)以及Al/Si接触的尖楔现象,虽然在结构上得到了一定程度的改善,但当集成度增加,互连线变的更细时,EM现象则变得尤为突出,所以寻求新的互连导线金属材料成为解决此问题的关键。其中,金属铜的电阻率小于2.0 μΩ·cm,能极大地降低互连线的电阻,减小引线的宽度和厚度以及分布电容来提高集成电路的密度,且铜互连方案更大的优势表现在可靠性上,铜的抗EM性能好,没有应力迁移。因此,在电路功耗密度不断增加、EM现象更加严重的情况下,铜凭借其优异的性能取代了铝连线,成为目前普遍采用的互连材料,其重要性更为显著。

自从计算机出现至今,1965年提出的摩尔定律推动了半导体产业惊人的发展,随着集成电路工艺中刻蚀技术和相关材料的不断改进,平面CMOS(Complementary metal oxide semiconductor)的集成度越来越高,其特征尺寸以每年13%的速度递减,导致以光刻为主的“自上而下”的发展模式面临巨大挑战,制造工艺将极大限制互连线在电子器件的使用,而且从电子器件的电学性能角度考虑,虽然铜互连导线所能传输的电流密度可达106A/cm2,然而随着线宽的减小,表面粗糙度和晶粒边界的电子散射将引起导线相对电阻率显著上升,从而使得铜互连导线引起的延迟变大,电路运行速度降低;并且越细的导线将会导致更高的电流密度,尤其当集成电路技术进入32 nm后,互连导线需要承载的电流密度将达107A/cm2,这将超越Cu连线106A/cm2的导电能力,并且出现电子迁移问题的可能性也随之变大,从而使温度升高,影响连接线路的稳定性,这将明显降低器件的寿命。根据最新的国际半导体技术路线图(International technology roadmap for semiconductors, ITRS)[3],到2020年CMOS技术将达到其物理极限,量子效应会变得很明显,这将导致电子器件无法遵循传统半导体物理的原理工作。因此,为了解决目前铜连线的难题,需要寻找新的互连替代材料及工艺[4-7]。

2 碳纳米管作为互连导线的优越性能

1991年日本电镜学家lijima[8]在利用电弧放电技术制备C60的过程中首次发现CNTs (Carbon nanotubes)。CNTs是由六边形排列的碳原子构成,是具有中空管状结构的材料,其径向尺寸为纳米量级,轴向尺寸为微米量级。碳纳米管分为单壁碳纳米管 (Single-walled carbon nanotubes, SWNTs) 和多壁碳纳米管 (Multi-walled carbon nanotubes, MWNTs),SWNTs的直径一般为1~6 nm,最小直径为0.5 nm,MWNTs通常是由2~50个单层管组成的同轴管,层间距约为0.34 nm。由于CNTs的结构尺度处于纳米量级,其表面的电子结构和晶体结构发生了明显变化,因此产生了宏观物体所不具备的特殊效应,并且由于其独特的一维纳米结构而具有许多优良的性能。

2.1机械性能

CNTs具有极高的机械强度和理想的弹性模量,其弹性模量可达1 Tpa,与金刚石相当,为已知材料的最高弹性模量,其弹性应变最高可达12%, CNTs还具有超高强度的耐磨性和自润滑性,其耐磨性要比轴承钢高100倍,摩擦系数为0.06~0.1。

2.2电学性能

CNTs受到直径、长度、手性等结构参数影响将表现出金属导电性或半导体导电性,而且由于其特殊结构的量子限域效应,电子只能沿CNTs轴向进行有效的运动,径向则受到限制,其中,铜互连线中的电子平均自由程只有40 nm,且尺寸越小时,其电子平均自由程与铜连线的径向尺寸相当,而CNTs的电子平均自由程大于1 μm,保证电子在平均自由程内的传输是没有散射的,并且,由于CNTs的sp2的成键结构和电子的弹道式输运,其承载的电流密度为109~1010A/cm2量级,明显高出铜互连导线3个的数量级。

2.3热学性能

由于CNTs的一维导体结构,与电子的平均自由程类似,它的声子的平均自由程也相当的长,微米量级的SWNTs仍显示出声子弹道传输现象,由于声子的散射直接影响材料的散射特性,长的平均自由程将减小声子散射的机会,体现出高的热导率,可达到1 750~5 800 W/(m·K),是铜在相同温度下的10倍多,而且径向的热传导却非常小,并且CNTs本身还具有良好的热稳定性,真空状态下可在2 800 ℃保持稳定,同时表现出很好的热学性能,这对于未来纳米集成电路的散热有重要的意义。

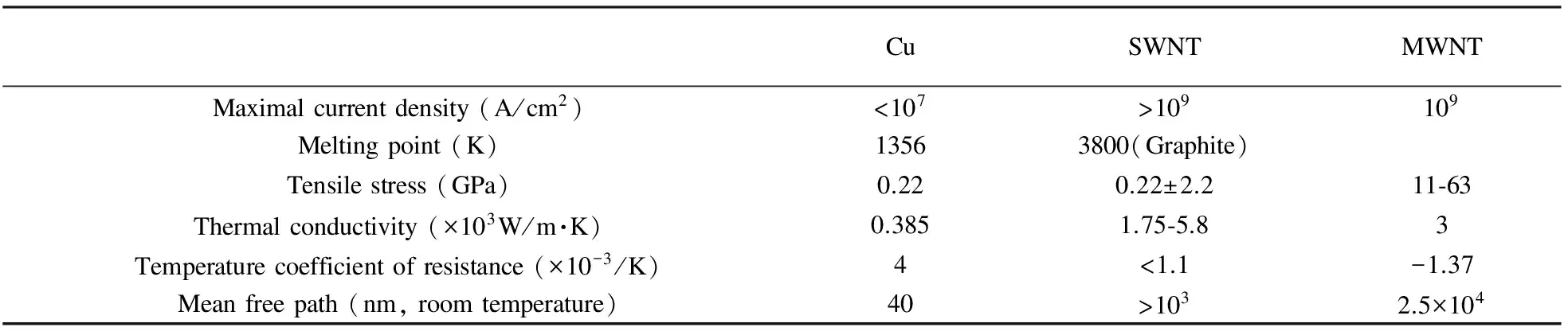

此外,CNTs还具有优良的润滑、磁学、光学性能以及气体吸附性能等,CNTs互连线与目前的Cu互连线相比,具有明显的优势,如下表1所示,这也引起了集成电路器件制造领域专家的关注。

表 1 大规模集成电路碳纳米管/铜互连线的相关特性[9]

由于CNTs的优良性能而使其成为国内外研究的前沿与热点[6, 7, 10-13]。在集成电路制造中,通过“自下而上”的技术可以实现CNTs的放置,可解决目前“自上而下”制造工艺所面临的困境,然而后续的互连技术则成为关键部分。CNTs互连技术是结构制造、功能器件制备或其组装不可或缺的环节,主要目的是为获得机械连接或支撑、电连接、电绝缘或者其它特殊性能, 其连接质量直接决定了功能器件的可靠性。随着CNTs制品正朝着高功率、高密度、高可靠性以及绿色封装等方向迅速发展,对于互连性能的要求愈来愈苛刻, CNTs互连技术的重要性因而也愈显突出,CNTs将在未来的片上互连制造中扮演重要角色。因此,关于碳纳米管的互连技术也就成为当今专家学者研究的前沿和热点,并且实现CNTs的有效互连将具有极大的学术价值和应用前景。

3 碳纳米管互连形式

CNTs具有机械、电学、热学等优异性能,然而在CNTs的实际应用中,由于管径为几纳米的SWNTs本身具有6.5 kohm的量子电阻[14],在用作超大规模集成电路(Very large scale integration, VLSI)的互连导线时,需要将多根SWNTs并联使用,所以在VLSI互连应用方面,采用SWNTs束,MWNTs束、以及大直径的多壁碳纳米管作为主要的互连形式。

在实际应用方面,与铜互连线具有相同尺寸的碳纳米管束互连线在与电极充分接触的情况下,可以明显的降低互连电阻并解决铜连线的尺寸效应问题,并且这对于RC延迟占主导的长互连线,其互连延迟也可以得到有效的降低。除此之外,还可以有效地降低电容,明显的降低相邻互连线之间的耦合,这对于降低局域互连的延迟和功耗具有很大意义。然而,目前生长紧密排列的SWNTs束互连线还很困难,几乎所有的碳纳米管束互连线生长工艺都集中MWNTs束上,这主要受到互连制备工艺的限制。但是,基于MWNTs束的互连形式又主要集中在垂直的通孔上[15,16],主要受到两方面的限制:一是由于通孔尺寸小,承受的电流密度相对较大,最有可能产生稳定性问题,因此更加稳定的碳纳米管在通孔上更加有应用的优势;二是目前还没有相对成熟的工艺能够在水平(与晶圆平面平行)的两个方向上生长出较长的紧密排列的碳纳米管束。因此,此互连形式在对于水平互连线的应用上,生长工艺受到极大挑战。

基于上述互连方式的考虑以及水平方向的应用需求,大直径的MWNTs互连线也成为研究的热点,理论和实验证明在MWNTs的所有层与电极充分连接,所有层都可以导电,因此大直径MWNTs的性能优于铜甚至SWNTs,将成为优异的互连形式,但是实际应用中的大直径MWNTs的电导比理论预测值低,这主要是本身的缺陷密度以及层数等因素导致的,这需要提升大直径MWNTs制备的工艺水平。虽然SWNTs在实际应用方面不及MWNTs,但是SWNTs结构简单,易于表征,也易于建模,也成为专家学者在探索互连方面的主要对象。

4 碳纳米管互连技术

目前,尽管碳纳米管的制备技术发展的很快,也比较完善,但将其作为互连导线集成到电路中的技术还不太成熟,主要集中在CNTs的互连工艺方面,主要问题在于,当互连的尺寸和互连精度的量变超过一定的尺度范围时,尺寸效应将导致互连过程的能场作用规律和互连原理产生质变,这将严重制约着CNTs电子器件互连线路的可靠性及稳定性,为克服这一技术性难题,当前的互连工艺主要从微观领域采用物理或化学等方法来实现。

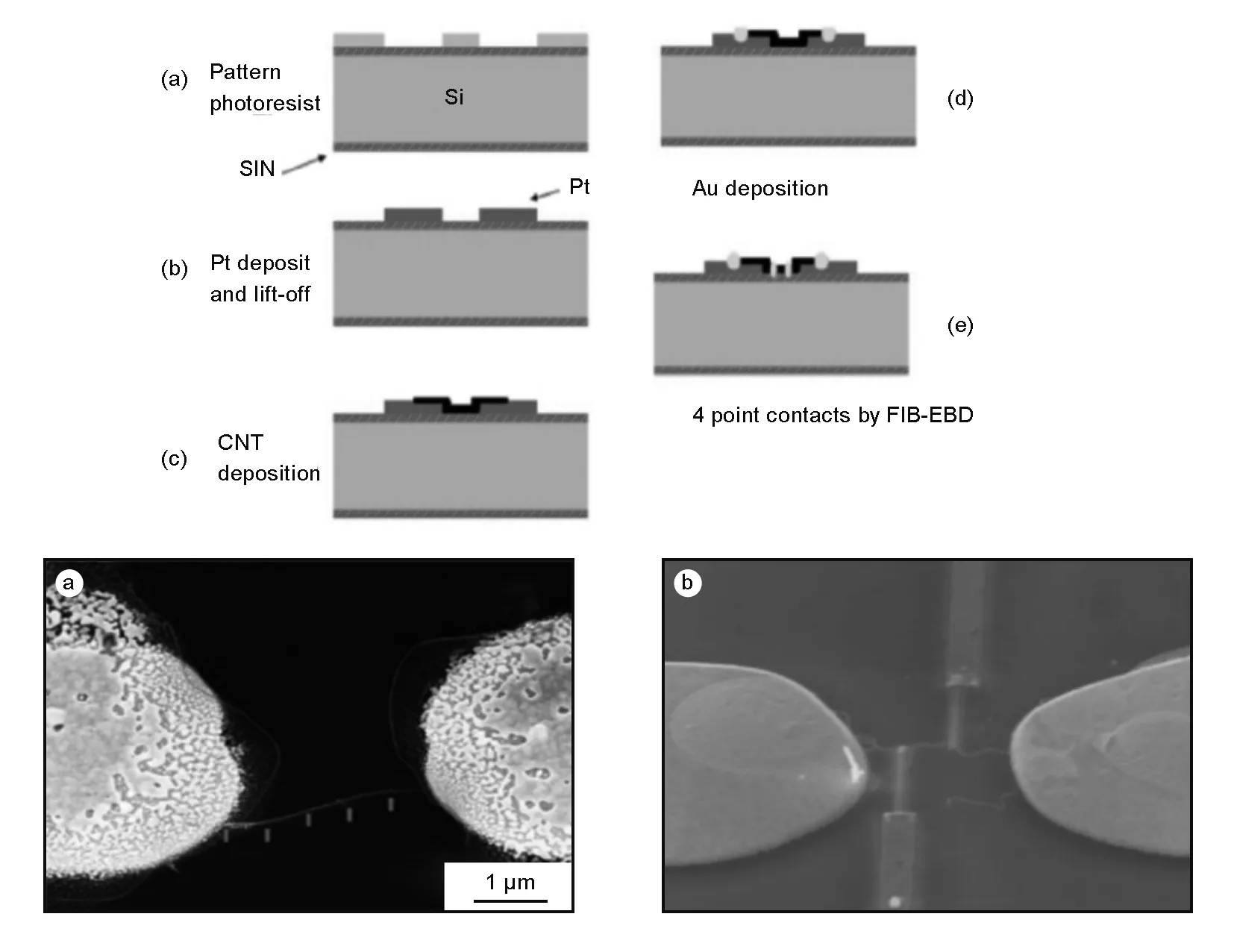

4.1化学气相沉积技术

CNTs的制备过程主要采用电弧放电和化学气相沉积技术(Chemical vapor deposition, CVD),其中,CVD过程是通过含碳气体在催化剂作用下裂解实现。因此,专家学者利用这一特点,直接将CNTs“自下而上”(Bottom-Up)生长在所需的电极上,然后根据需要,配合机械转移及粘合技术将CNTs置于其它的电极,再利用倒装芯片键合技术实现两电极上CNTs的互连。Johnson等[17]将含有硝酸铁的正硅酸乙酯的溶胶凝胶涂于掺硼的硅基片上,然后将样品加热到750 ℃,使铁在结晶时析出10~20 nm的粒子,以做为CNTs生长的催化剂,这样将会在精细模版下垂直生长出碳纳米管束阵列,然后在CNTs的顶部溅射5 nm厚的TiW粘合层和300 nm厚的Au薄膜,这样就可以在150 ℃时在外力作用与SiO2粘结互连在一起,实现了CNTs与两电极的互连。Yung等[18]采用倒装芯片互连的方法实现碳纳米管束的集成及其与基底的粘结。首先在底部的基片和需倒装的基底上采用CVD方法生长出齐整的高密度碳纳米管束,然后利用典型的倒装芯片键合技术,将上方倒装基片上的碳纳米管束与底部基片的对齐,再在外力作用下将上方基片的碳纳米束插入到底部基片上的碳纳米管束间隙处,这样CNTs会因范德华力而保持在一起,形成互相连接更高密度的碳纳米管束,该互连过程见图1。

在传统CVD技术的基础之上,专家学者则对此进行改善,提出了等离子体增强的化学气相沉积技术(Plasmon enhancement chemical vapor deposition, PECVD)以实现CNTs的互连过程,Kaul[19]采用PECVD方法在纳机电装置上实现了碳纳米管的桥式互连。总结发现,通过CVD方法实现CNTs与电极互连的过程中,多数是为解决碳纳米管束或基团与电极的互连,而CVD技术基本都需要复杂超精细的模版,且碳纳米管不能总是按照预先设置好的区域进行生长,并由于直接在金属层上放置催化颗粒,会有移位的现象,这对今后互连线的工艺容差也是一个潜在的问题。然而,也有采用无模版CVD技术进行碳纳米管互连的报道,Ting等[20]在不采用模版的条件下通过CVD技术分支形成二维(2D)、三维(3D)互连的Y型节点,图2为其CVD互连过程的连接点。其中,分支形成过程的方向存在很大的随机性,不易实现互连节点的预期控制,目前关于此分支的相关机理还不清楚。

图 1 CVD结合倒装键合技术实现CNTs的互连[18]

图 2 无模板CVD过程形成的互连节点[20]

碳纳米管互连器件在集成电路、显示驱动器、薄膜晶体管等有着非常广泛的应用,然而,碳纳米管基微纳器件因其管间连接点较高的电/热阻抗,严重限制了其整体的优越性能,Do等[21]在气化CVD情形下使得器件碳纳米管网格通入电流,继而局域纳米尺度焦耳加热致使金属纳米焊料选择性自限沉积于连接部位(图3),而且利用连接处界面金属纳米焊料以匹配电极与CNTs的功函数,可明显提高碳纳米管器件的开关比,从而提高碳纳米管基微纳器件的整体性能。

图 3 局域纳米尺度CVD技术实现碳纳米管的互连过程[21]

4.2高能束辐照技术

在碳纳米管的高能束辐照互连方面,采用的高能束主要是电子束、离子束和激光束三种,但由于激光束的波长比较大,存在着衍射极限,且聚焦辐照的尺寸比较大,不及聚焦电子束或离子束几纳米尺度的分辨率,所以易对大幅度面积内的CNTs造成缺陷损伤,并有可能使之转化为无定形碳[22]。因此,目前还没发现通过激光束辐照方式进行CNTs精确互连的报道,而对碳纳米管结构进行调控方面,荷能粒子束辐照是一项非常有用的技术,它能够以一种高度可控的方式改变材料的结构特性,其中荷能粒子主要是电子和离子,下面就主要介绍采用电子束与离子束实现互连的方法。

4.2.1电子束辐照技术

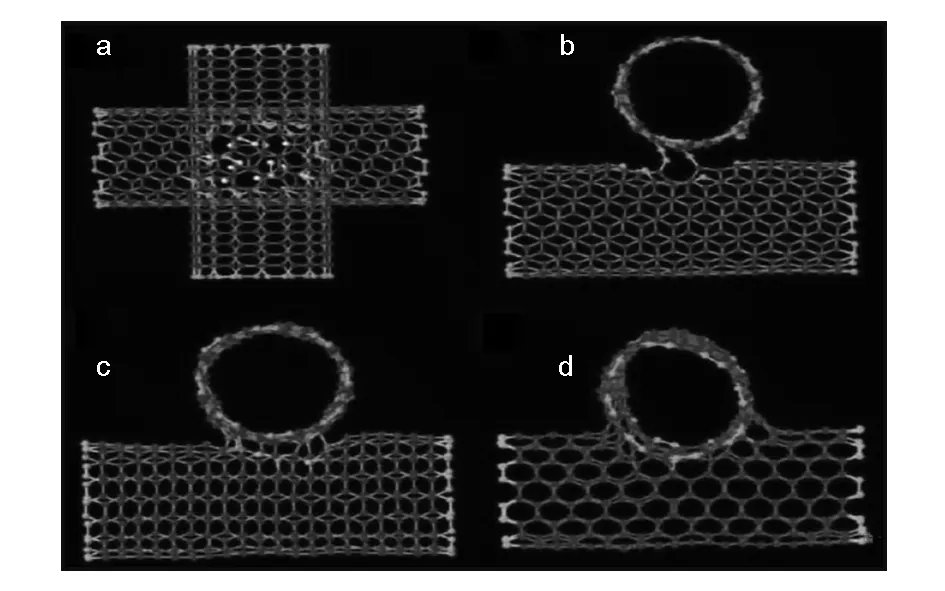

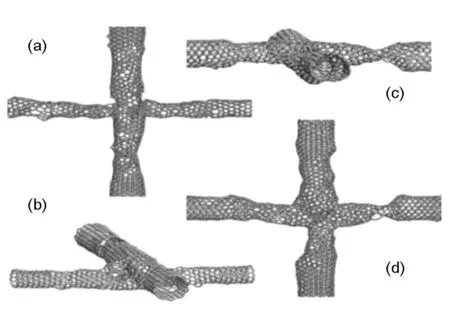

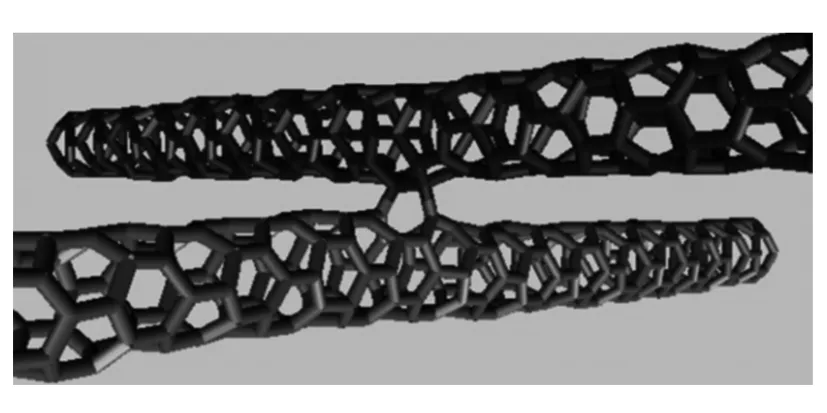

Terrones等[23]率先采用透射电子显微镜(Transmission electron microscopy, TEM)对加热到800 ℃的SWNTs的交错连接部位进行电子束轰击,连接部位的碳原子网络重新进行组合,获得了X,Y和T型的互连点,实现了完全C-C原子互连网络的连接,连接处的成键结构为sp2和sp3组合形式。此外,Terrones等还采用了分子动力学(Molecular dynamics, MD)方法对模型进行了仿真计算,见图4。

仿真研究发现,高能电子束轰击将会对互连部分的SWNTs表面造成一定的空位缺陷,在空位周围出现较多的悬挂键,并且在高温条件下,两SWNT表面缺陷周围的碳原子则会通过悬挂键之间的自组装作用形成了一些碳链的结合,随着时间的推移,形成的碳链逐渐增加,最终两SWNT在连接处会通过重构碳原子网格而互连到一起(图4)。但是,Terrones指出,在互连点处以及互连点之外的辐照区域,辐照过程会对CNTs结构造成严重的辐照损伤,从而影响其线路性能。

图 4 电子束辐照SWNTs互连的分子动力学过程[23]

Jang[24]等也对电子束辐照碳纳米管互连进行了分子动力学仿真研究。理论研究指出,在原子碰撞期间,辐照区域的局部平均温度约为3 500 K,在退火冷却阶段会降到1 600 K,这个温度比实验的适宜温度要高很多,而在互连实验过程中,电子显微镜辐照的稳定温度约是1 000 K,并且在非平衡的合成条件下互连点不理想,与理论仿真差别较大。

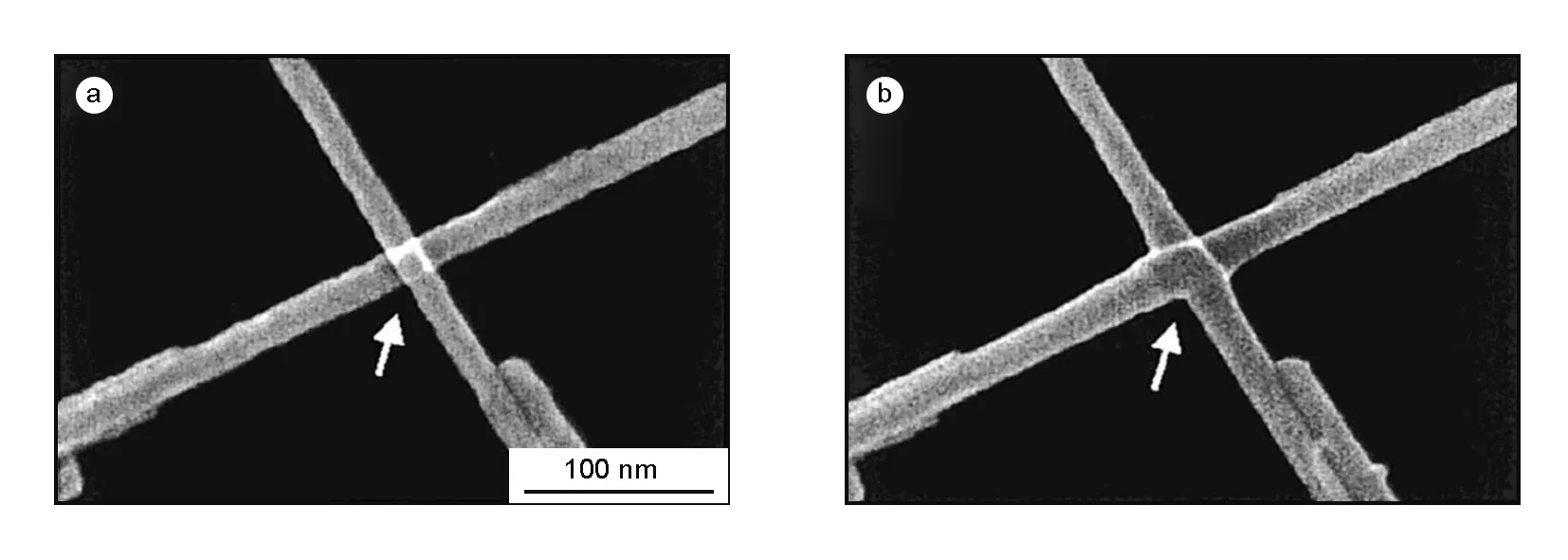

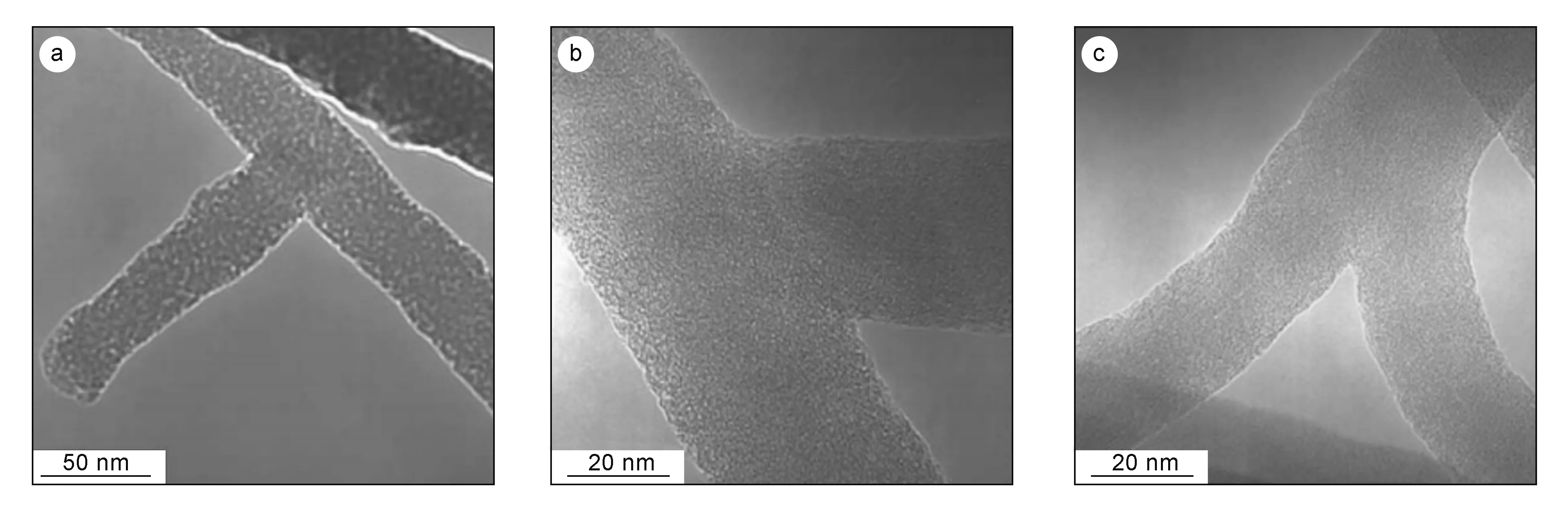

除通过对CNTs的碳原子网络结构进行重组外,还可通过电子束诱导沉积(Electron beam induced deposition,EBID)[25]的方式实现CNTs互连过程,即采用电子束辐照碳氢化合物,使之分解产生无定形碳,可在CNTs连接处形成类似钎焊的互连点。Banhart[26]等采用扫描电子显微镜(Scanning electron microscopy, SEM),在20~30 kV的电压下,对MWNTs所处环境中的碳氢化合物进行辐照,使之分解为无定形碳,接着将其转移到TEM中,用80 keV的高能量电子束进行辐照,进行无定形碳到石墨型碳的转变过程,以提高其电学性能,其互连点的SEM照片见图5。实验过程选用如此高的能量,主要是为了提高转变的速率,石墨型碳原子移动需要的电子能量阈值为100 keV,如果超过这个能量,将会对CNTs造成辐照损伤,对石墨化过程不利。Banhart还通过在高真空2×10-7mbar,700 ℃的较高温度下的退火过程来实现无定形碳到石墨型碳的转变过程,实现了CNTs的机械连接。两种实验比较发现,基于SEM-TEM的电子束焊接的方法更有效,然而对于焊点的电传导率问题上,Banhart还没有从细节上进行研究。

图 5 EBID方法实现CNT-CNT的互连点[26]

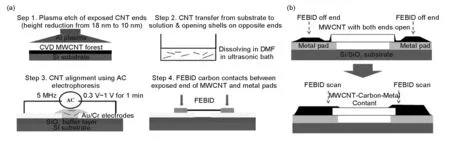

为解决降低碳纳米管基纳米器件阻抗所面临的挑战,Kim等[27]采用EBID技术沉积石墨化碳的方式,在低温的制造过程中实现了端部开口型MWNTs与金属电极的欧姆接触,欧姆接触电阻从26.5 kΩ降低为116 Ω,这对未来互连技术的广泛应用具有非常重要的指导意义。

同样,在互连领域专家学者前期研究的基础之上,Fedorov等[28]将聚焦电子束诱导沉积技术[29]应用到碳纳米管互连领域,较好地实现了碳纳米管与电极的良好连接见图6。

图 6 聚焦电子束诱导沉积技术实现碳纳米管与金属电极的连接[28]

4.2.2离子束辐照技术

与电子束辐照方法类似,一部分学者则利用高能量的离子束对CNTs进行辐照,通过碳原子网络结构重组实现互连过程。Krasheninnikov等[30]也从C—C键重组的角度进行了SWNTs的MD仿真计算,仿真中采用了0.4~1 keV的Ar+离子对交错区域进行辐照,在互连点附近出现明显的辐照诱导缺陷,如图7所示。作者还建立了2 000 K温度下离子影响的缺陷退火模型,研究发现离子辐照和高温都是通过悬挂键饱和以及碳原子网络结构重组对互连过程产生作用,并预测最优的Ar+离子能量为0.4~0.6 keV。作者还指出[31],离子束轰击可以改变互连点处的网格结构,然而离子辐照还可以使纳米管结构中的碳原子离位, 从而产生空位缺陷,而且持续大量的离子轰击显然将促使纳米管出现严重损伤,导致大量间隙碳原子越来越多, 从而出现管体坍塌和管腔消失, 最后互连点处将转化成无定形碳纳米线(Amorphous carbon nanowires, ACNWs),但通过离子束辐照的方式实现CNTs的连接,会对辐照的区域造成严重的损伤,并且实验中的互连点也不理想,与理论仿真差别比较大。

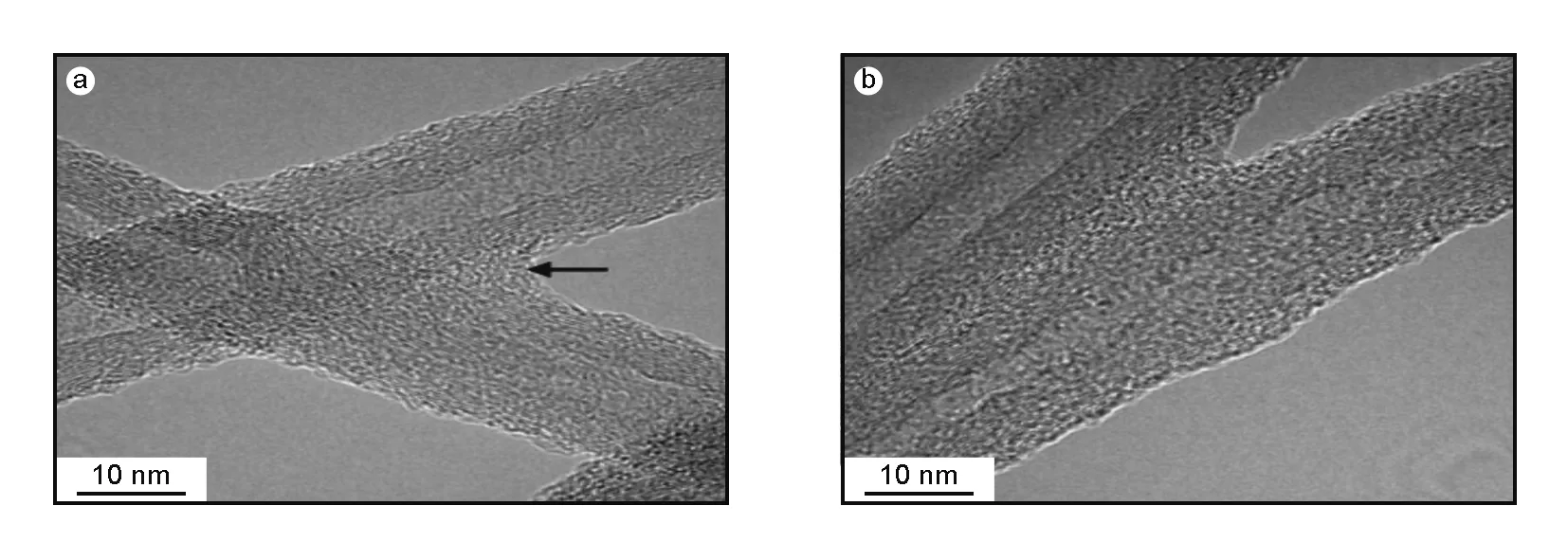

Wang等[32]在研究中选取分布有交叉或相互关联MWNTs的网栅, 将其装入靶室后,采用50 keV C+离子垂直于TEM网栅均匀辐照,对轰击的互连区域结构采用TEM 观察和分析得出,在MWNTs的交叠区出现了无定形碳的结构性的互连现象,如图8所示。

图 7 离子束辐照CNT-CNT互连过程产生的损伤[30]

图 8 离子束辐照CNTs形成的无定形碳结构互连点[32]

作者通过分析可以得出,互连区域的ACNWs是sp2和sp3结构的混合物,其sp2/sp3比值大小的差别将预示其物性的不同,因为他们分别具有三重或四重不同的配位结构,研究表明他们可能成为导体、绝缘体或半导体材料。

Ishaq等[33]采用离子束方式对CNTs进行互连研究,实验在800 K的温度下,采用辐照剂量为5×1016ions/cm2、辐照能量为40 keV的Ar离子束辐照碳纳米管,见图9。结果表明碳纳米管不仅保持明显的空腔结构,而且两相邻碳纳米管连接成交叉或平行的互连结点。作者指出,碳纳米管互连结点的形成是离子束辐照和高温共同作用下碳纳米管空位附近的悬挂键饱和碳原子网络再构实现的,不能用传统的离子束辐照材料的机制来解释。离子束辐照碳纳米管的级联碰撞效应和溅射效应会产生出大量碳原子,导致碳纳米管产生很多缺陷,加之原子迁移效应,高温又可以使相当多的缺陷得到恢复。另外,作者研究还发现了离子束辐照的碳纳米管薄膜在导电性和场发射性能方面都得到了明显的增强[34]。

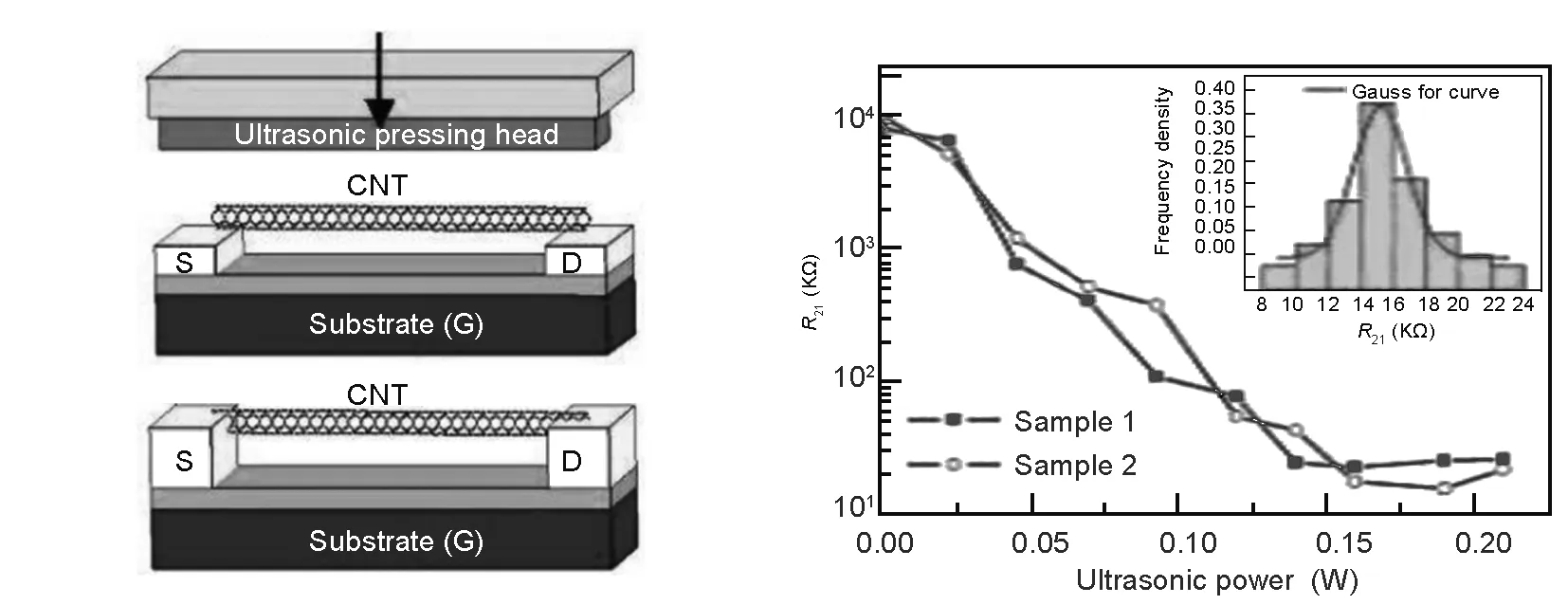

4.3超声波振动互连技术

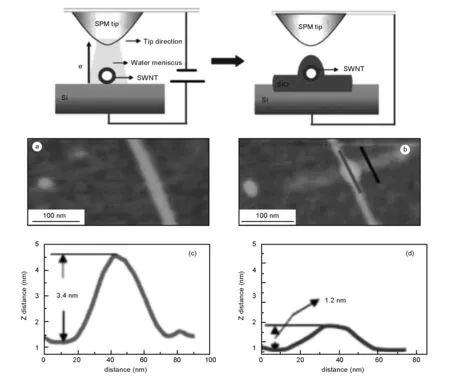

上海交通大学Zhang研究团队开展了利用超声波振动方式进行CNTs互连的研究[35],其互连过程见图10。其研究小组对聚团的SWNTs超声波分散后沉积到基片表面,利用介电泳效应使其搭接到硅基底的金属钛电极上,电极的尺寸为40 μm×40 μm×105 nm,两电极间的桥接距离为1 μm,然后采用粗糙度为0.2 nm,表面积50 μm2的单晶Al2O3焊头实施纳米焊接过程,互连过程采用的压力为78.4 mN,超声频率为60 kHz,这样超声能量通过焊头会转移到互连表面,从超声波软化处理理论出发,在室温条件下超声振动0.2 s实现了SWNTs与金属电极的互连,实验结果表明,连接处有很高的机械强度,并且金属型的SWNTs每μm的阻抗为8~24 kΩ。作者在文献中指出,利用此方法互连得到的场效应管(Field-effect transistors, FETs)性能得到较大的提升。

图 9 离子束辐照实现MWNTs的互连结点[33]

图 10 超声波实现CNT与电极的互连[35]

针对CNTs间的互连,Piper等[36]采用分子动力学研究了交错X型SWNTs在热与机械振动条件下的焊点形成机理,见图11。作者通过分析2 800 K高温纯热焊情形下的CNTs互连机理,以及对比研究较低温度1 000 K下机械振动影响下的CNTs焊接结果与成因,并指出作为机械振动可辅助受热的SWNTs形成多接头焊点。此方法虽然在碳纳米管互连处形成较少的键,但可通过研究合适的振动频率和波的方式以获得更优化的碳纳米管互连结点。

4.4基于扫描探针显微镜的互连技术

4.4.1基于扫描探针显微镜场致蒸发的互连技术

扫描探针显微镜(Scanning probe microscopy, SPM)场致蒸发效应的基本原理是让导电探针与基底充分接近,在脉冲电压的作用下,导电探针与样品之间会由于局部电场增强效应而产生足够高的电场,导致针尖上的金属原子发生离子化,并在极高电场的作用下穿过表面势垒,将导电探针针尖上的原子蒸发到样品表面,从而在样品表面形成纳米尺度的原子团,实现互连过程。

图 11 机械振动辅助热焊碳纳米管的互连结点[36]

Yu等[37]采用基于原子力显微镜(Atomic force microscopy, AFM)场致蒸发作用实现了MWNTs的互连,其原理及实验结果见图12。实验中,研究者将需要互连的MWNTs通过介电泳效应装备到电极上,然后控制探针-样品间的距离为20~30 nm,空气的相对湿度为25%~55%,环境温度为22 ℃,脉冲偏压为20 V,脉冲持续时间为0.2 s,以确保导电探针与样品之间产生足够高的电场,使金属Pt探针的原子发生离子化而沉积到互连点区域,实现有效的纳米互连。Yu等还采用半导体参数分析仪对互连区域的电学性能进行了测试,经测试发现,互连后的CNTs与金属电极的接触电阻明显变小。其中,金属性CNTs与电极之间会产生欧姆接触,而半导体性的CNTs会与电极产生肖特基接触。欧姆接触一般不受金属电极材料的影响,肖特基接触则会因为金属电极材料功函数的差异形成不同高度的肖特基势垒。

图 12 AFM场致蒸发实现CNT互连的原理及结果[37]

利用导电探针上金属原子蒸发的方式一定程度上可实现纳米导电焊接点,但随着互连过程的进行,探针尖处的原子的离子化程度越来越大,探针尖损伤变得越来越严重,此时将会出现针尖变钝而无法达到预期增强电场的现象,而且其焊接过程中电场的作用机理、影响因素以及对CNTs纳米器件电学特性的影响还需要进一步研究。

4.4.2基于扫描探针显微镜阳极氧化的互连技术

基于SPM阳极氧化技术的原理基本与传统的电解池原理类似,SPM针尖与基底分别构成了电化学反应的阴极和阳极, 针尖与基底间的水膜起到了电化学反应中电解液的作用, 提供基底表面原子氧化反应所需要的氧化离子,当AFM导电探针和基底间施加一定电压时,AFM针尖和基底的纳米级间隙中会形成一个108~1010V/m的强电场,在此强电场的作用下针尖与基底间吸附水膜中的水分子将会被电解, 其中聚集到阳极的负离子则会与基底表面的原子发生电化学反应,进而在基底表面生长出氧化物结构,将会把需要连接的CNTs包裹起来,完成互连过程。

Duan等[38]通过控制SPM探针与Si(111)基底的偏压为10~18 V,环境相对湿度为30%~50%,扫描速度为10 nm/s等条件,在Si基底表面氧化生长出包裹直径1.8 nm SWNTs的SiOx结构,实现了SWNTs与基底的连接,见图13。

Jiao等[39,40]将AFM导电针尖定位到需要互连的位置,控制探针高度使其与CNTs准接触, 然后向针尖施加一个负脉冲,加工出一个高出CNTs约2 nm的氧化点,氧化点将CNTs包裹在Si(100)基底上,实现CNTs的纳米互连过程,如图14所示。

然而,电场氧化操作一般需要硅作为基底才能实现,其互连点为氧化硅材料,这从而决定了此方式只能实现一定程度的机械固连,并且氧化物高度通常仅为几纳米,对于特殊管径的CNTs无法实现有效的互连。

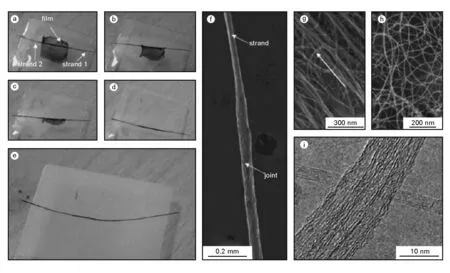

4.5薄膜卷覆技术

薄膜卷覆法的基本原理是利用了润湿的CNTs薄膜在干燥过程中强烈的收缩特性, 以卷覆连接另外的CNTs,发挥长丝间的范德华力和机械摩擦作用,使CNTs形成了有效的物理结合。Gong等[41,42]就是利用双壁碳纳米管薄膜卷覆实现了与双壁碳纳米管的互连,连接处的抗拉强度(270 MPa)已接近原始状态,其实验互连过程及结果见图15。

Gong等为了提高连接处的强度和电学性能,还对上述连接处进行了环氧树脂复合强化、电流强化和激光强化处理,实验表明,环氧树脂复合强化使连接处的平均强度和弹性模量分别提高97%和155%;电流强化能分别提高21% 和130%;激光强化能分别提高56% 和252%。通过文献中的Raman光谱、SEM和TEM等测试分析表明: 环氧树脂复合处理是通过提高接头内部双壁碳纳米管间的载荷传递效率,从而使更多的双壁碳纳米管束同时承载以显著提高强度,而电流和激光强化处理机制,则使长丝之间形成了一定数量的原子结合,从键连接的原子角度提高承载强度。此技术在实验过程中,可以实现一定大尺度CNTs的连接,但是在解决CNTs互连过程中,强化处理阶段容易使CNTs造成塌陷或者炭化,并且此技术在实现芯片、微纳功能器件中纳米尺度下单根碳纳米管之间的Y型及T型连接问题上则受到限制,而且不能解决CNTs与电极的互连,限制了其进一步应用。

图 13 AFM阳极氧化技术实现单壁碳纳米管的焊接[38]

4.6钎焊技术

钎焊是采用比母材熔点低的钎料和焊件一同加热,使钎料熔化(焊件不熔化)后湿润并填满母材连接的间隙,钎料与母材相互扩散,从而形成牢固连接的方法。在CNTs互连的过程中,各国学者通过采用不同的钎料,不同的钎料沉积技术,并选取不同的加热方式,以实现CNTs与CNTs、基底的连接。

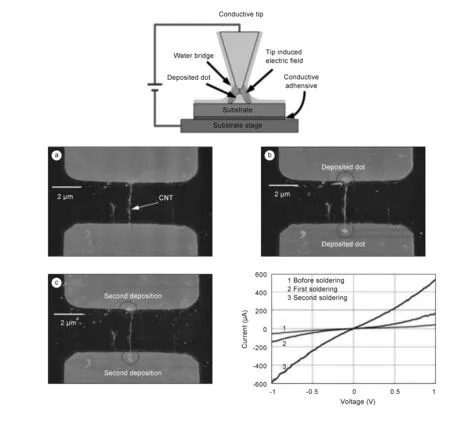

Dockendorf等[43]利用“钢笔”原理沉积含有金纳米粒子的墨水,然后采用介电泳效应使单根的CNTs对齐到电极,然后将其放到热的基板上进行加热,先加热到300 ℃以使溶剂蒸发,使纳米粒子聚集到一起,然后使熔点约为864 ℃的Au纳米粒子熔化,再经退火实现CNTs的连接,结果表明,互连点有很好的传导性能,其互连过程见图16。

Wu等[44]采用63Ag-35. 25Cu-1.75Ti合金在高真空管状炉中实现了双壁碳纳米管束(Double-walled carbon nanotubes, DWNTs) 钎焊的过程,实验先利用9 h将炉温升至1 000 ℃,以使熔点在780~815 ℃的合金钎料充分熔化,持续10 min后,以2 ℃/min的速率降至室温,使钎料凝固致使DWNTs固连,与此同时,作者还研究了钎焊温度对接头抗拉强度的影响,探索了Ag-Cu-Ti与碳纳米管之间的冶金结合机理,获得了高强度高导电性的互连点。

图 14 AFM阳极氧化实现CNT互连的原理及结果[40]

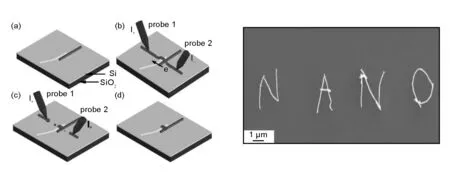

针对钎焊技术较多实现碳纳米管与电极之间的连接,而因纳米对象操纵层面的难题,关于两碳纳米管之间连接的报道较少,为此,Peng等[45]对一维纳米材料进行了纳米操纵与有效可控纳米焊接的研究。作者选用55 nm的金纳米线作为钎料,借助双探针纳米操纵系统夹持纳米线钎料放置于连接处,并使双探针与纳米线钎料的两端相接触,通0.7~0.85 mA电流进行1~2 min预热以软化钎料,然后施加幅值0.7~1.0 V、脉宽100 ms的方波电脉冲,通过瞬间电加热将纳米线钎料熔化,从而在纳米线搭接点处实现两根Au纳米线的纳连接,如图17所示,此方法实现了纳米线连接的可控性,然而纳连接的电学性能还处于进一步的理论与实验研究中。

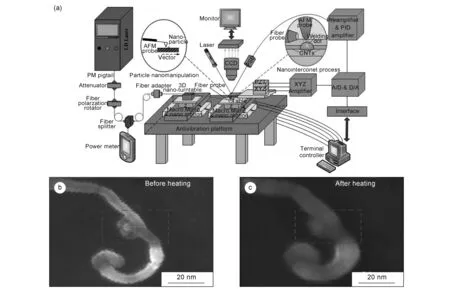

钎焊技术能实现有效的互连,但采用基底整体加热的方式将会造成其上CNTs塌陷损伤,影响线路的电热学性能。有些学者考虑采用“锡焊”方式,通过选用纳米接触式探针以实现焊点处钎料的熔化,但操作过程易对探针造成污染,从而影响焊点质量,并且纳米尺度下“锡焊”的相关作用机理还不完善。因此,寻找一种非接触式纳米加热方式成为该方向研究的重点。为此,Cui等[46,47]采用光纤探针近场辐照AFM金属探针诱导表面等离子体激元波的方式实现银纳米焊料的熔化,以此完成两搭接碳纳米管的互连过程,相应的互连过程与结果如图18所示,而互连前后AFM表面形貌没有变化,这为纳米器件制造提供了一种新的思路。

图 15 CNTs薄膜卷覆CNTs互连的过程及结果[41]

图 16 钎焊技术实现CNTs的互连[43]

图 17 纳米操纵与纳米电焊技术复合实现“NANO”字样[45]

图 18 光纤探针激光辐照AFM探针致近场增强效应实现碳纳米管的互连[47]

4.7滴点沉积、化学沉积的互连技术

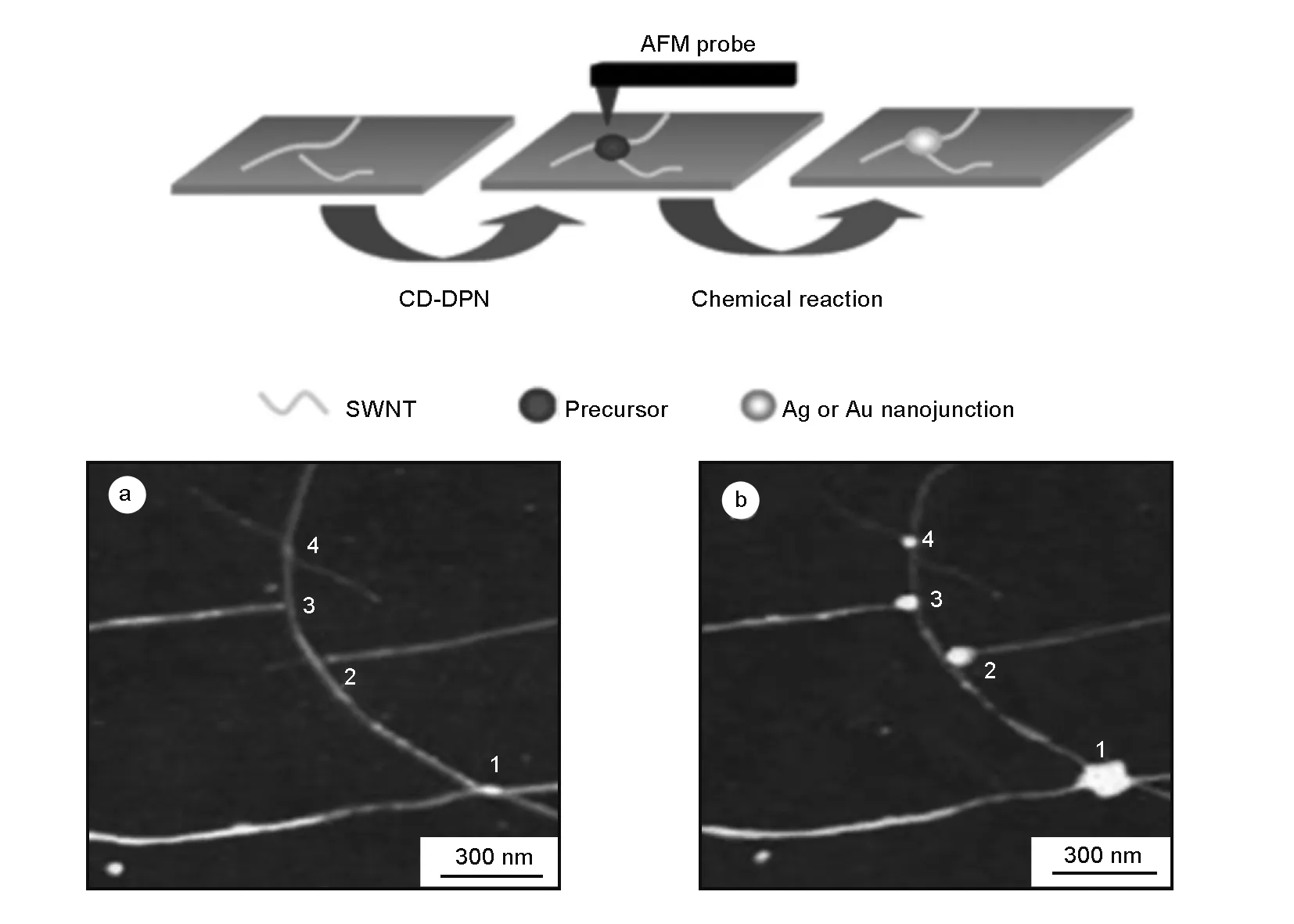

美国西北大学的Mirkin教授研究小组开发的蘸笔纳米平版印刷术(Dip-pen nanolithography, DPN)[48]是一种简单方便的从AFM针尖到基底传输分子的方法,其分辨率可与电子束刻蚀等方法相媲美,可在纳米尺度范围内实现多组分的可控组装,对样品需求量少,破坏作用小。

目前此滴点技术在解决CNTs互连方面,主要采用微细喷嘴在CNTs端部“写”微米电极的方式实现CNTs与电极的连接,但是后续对电极的加热退火中,容易对基底上的CNTs造成塌陷变形,由于受到喷嘴尺寸的影响,此技术不能实现CNTs与CNTs间有效可控的纳米点连接。

杜克大学的Maynor等[49,50]在Mirkin研究DPN技术的基础上,开发了电化学AFM的DPN技术,将针尖与基底间的水滴作为纳米尺度的电解池,通过电化学反应还原成金属并沉积到基底表面。这种方法和前面提到的基于扫描探针显微镜阳极氧化技术类似。并且这种方法具有以前DPN技术的一切优点,提高了结构的热稳定性和化学多样性。

上海交通大学Guo等[51,52]在DPN技术的基础上,发展了动态纳米蘸笔印刷技术(Combined dynamic mode dip-pen nanolithography,CDDPN),由此采用AFM进行焊接位置的准确定位和对焊点尺寸的精确控制,通过银氨溶液在甲醛环境下发生银镜反应实现了纳米管/线间的连接,见图19。此CDDPN纳米连接方法可在保证机械性能、电学性能的前提下,实现纳米线间的连接,若CNTs搭接头需要沉积非银金属材料(如Au、Cu等),则需研究类似银镜反应的化学过程以实现非银金属的还原操作,从而拓展纳米连接进一步的应用研究。

图 19 CDDPN实现CNTs的互连[51]

综上所述,从互连材料的角度来看,碳纳米管能满足互连导线的要求,然而对于碳纳米管互连方面,合理可靠的互连技术显得尤为重要。现有的CVD技术能制备出规则垂直排列的碳纳米管束,通过热压键合方式能与电极实现良好的连接,然而此技术需要制作精细复杂的模板,且在水平方向互连受到工艺条件的极大限制。大直径MWNTs则表现出灵活多变性,可以通过操作CNTs实现所需的构型,在保证有效可控的纳米操纵技术基础之上,使用钎焊技术实现碳纳米管之间的互连以及碳纳米管与电极的连接,可成为碳纳米管束之间互连的有效手段,但在互连处存在着接触电阻,为了减小电阻,需要确保焊点与碳纳米管充分接触,以提高热电性能,考虑到焊料的尺寸问题,“自下而上”的纳米点沉积技术将会成为钎焊技术中纳米钎料沉积的主要方式。因此基于DPN与钎焊的复合技术有望成为今后集成电路碳纳米管导线有效可控纳米点互连的主要手段。

5 碳纳米管互连技术的应用前景

随着纳米科学的发展,新的纳米结构、纳米材料及其卓越性能不断被人们发现和认识,完美的内在导线互连技术将会预示高性能装备制造的广阔应用前景,但也对制造科学基础研究提出了挑战,由此成为世界各国高科技竞争的焦点。

5.1高能效燃料电池

因碳纳米管高达2 000 m2/g的面积质量比,可使燃料电池表面化学反应面积产生质的飞跃,从而大幅度提高氢能转换效率。但其制造过程需要碳纳米管之间互连、以及碳纳米管与外部器件和装置的纳-微-宏跨尺度连接制造技术,致使在互连过程中需要考虑纳米尺度下的量子力学效应、连接界面的物理化学作用机制等科学问题。但是,要实现纳米结构燃料电池的工业应用,还需要解决纳米材料(如碳纳米管)的低成本、大批量制造以及纳米结构与“纳-微-介观-宏观”尺度器件的连接、装配和跨尺度集成等技术,所以碳纳米管及其互连技术是制造高能效燃料电池的未来研究的重点[53-55]。

5.2大规模集成电路

根据国际半导体技术蓝图,2010~2019年芯片制造的发展路线为:DRAM线宽:45322216 nm,凸点间距:2015105 nm。线宽的量变导致制造原理和互连工艺的质变,需要其装备及制造互连流程不断进行技术升级和变革。美国纽约州伦斯勒理工学院科学家的最新试验显示,在45 nm及以下的制造工艺中,碳纳米管材料的性能已经超过目前普遍使用的铜互连工艺,采用碳纳米管来作为芯片上互连导线的材料,可以降低阻抗,从而降低功率,包含详细量子效应的芯片模拟试验表明:CNTs可用作3D互连材料,电流密度高出铜互连线三个数量级。美国斯坦福大学在日本东芝公司的协助下,成功设计出了世界上第一个频率高达1 GHz的碳纳米管互连CMOS电路芯片,在1.1万晶体管芯片上构建的256个环形振荡器实现了1 GHz的运行速度,可与其它先进的CMOS芯片媲美[56]。为实现CNTs在芯片上的实际应用,迫切需要突破CNTs操纵、互连等关键技术,《国家中长期科技发展规划纲要》将“极大规模集成电路制造装备及成套工艺”列为16个重大专项计划之一,所以碳纳米管及其互连技术大规模集成电路制造的发展需要[13, 57-59]。

5.3高质量纳米器件

目前,利用纳米结构或纳米材料的某些典型特征以及相关的互连工艺,已开发出面向环境、疾病监测的极高灵敏度气体、蛋白等纳米传感器与系统[60-64]。巴西和美国科学家采用CNTs发明了精度在10-17kg精度的“纳米秤”,能够称量单个病毒的质量,随后德国科学家研制出能称量单个原子的“纳米秤”。纳米敏感结构是纳米传感器与系统的核心,但要将其纳米尺度下的优良特性转化成宏观的功能,需要与微电极、宏观器件载体进行跨尺度连接与封装,是CNTs实现功能化、器件化和产品化的重要环节和关键技术。

随着纳米功能器件逐渐向三维集成结构和实用化发展,跨尺度结构与器件的排列、操纵与互连成为纳米制造中的重要研究方向之一。通过对CNTs的排列、操纵、互连等过程,经历纳-微-宏不同尺度的制造过程演变,可以制造出具有更高性能的宏观器件与系统,其制造工艺过程与装备是纳米制造面临的重大挑战之一,而基于尺度效应的碳纳米管互连技术将成为该方向研究的关键。

6 结论

随着纳米科学的发展,碳纳米管将会在高性能装备制造中表现出广阔的应用前景,尽管CNTs在互连方面显示出非常大的潜力,但是真正将其应用到实际的集成电路、微纳米功能器件中,跨尺度连接还将面临很多挑战,不仅涉及互连工艺的问题,还涉及最终功能器件的可靠性及稳定性问题。本文详述了CNTs的作为互连导线的优异性能及互连形式,以及CNTs互连技术的最新研究进展,伴随着纳米科技的进步,基于尺度效应的CNTs互连技术已成为研究热点,高效、高质、精确可控、简单方便、绿色的CNTs三维操纵与互连技术将面临着更大的挑战。

[1]De Ceuninck W A, D’Haeger V, Van Olmen J, et al. The influence of addition elements on the early resistance changes observed during electromigration testing of Al metal lines[J]. Microelectron Reliab, 1998, 38(1): 87-98.

[2]Buerke A, Wendrock H, Wetzig K. Study of electromigration damage in Al interconnect lines inside a SEM[J]. Cryst Res Technol, 2000, 35(6-7): 721-730.

[3]Semiconductor Industry Association, International Technology Roadmap for Semiconductors, 2013, Update, http://public.itrs.net/.

[4]Ceyhan A, Naeemi A. Cu interconnect limitations and opportunities for SWNT interconnects at the end of the roadmap[J]. IEEE T Electron Dev, 2013, 60(1): 374-382.

[5]Murugeswari P, Kabilan A P, Vaishnavi M, et al. Performance analysis of single-walled carbon nanotube and multi-walled carbon nanotube in 32 nm technology for on-chip interconnect applications[C]//Computing, Communication and Networking Technologies (ICCCNT), 2014 International Conference on. IEEE, 2014: 1-6.

[6]Shulaker M M, Hills G, Patil N, et al. Carbon nanotube computer[J]. Nature, 2013, 501(7468): 526-530.

[7]Kreupl F. Electronics: The carbon-nanotube computer has arrived[J]. Nature, 2013, 501(7468): 495-496.

[8]Iijima S. Helical microtubules of graphitic carbon[J]. Nature, 1991, 354(6348): 56.

[9]Li H, Xu C, Srivastave N, et al. Carbon nanomaterials for next-generation interconnects and passives: physics, status, and prospects[J]. IEEE T Electron Dev, 2009, 56(9): 1799-1821.

[10]Geier M L, McMorrow J J, Xu W C, et al. Solution-processed carbon nanotube thin-film complementary static random access memory[J]. Nat Nanotechnol, 2015, 10(11): 944-948.

[11]De Volder M F L, Tawfick S H, Baughman R H, et al. Carbon nanotubes: present and future commercial applications[J]. Science, 2013, 339(6119): 535-539.

[12]Franklin A D, Koswatta S O, Farmer D B, et al. Carbon nanotube complementary wrap-gate transistors[J]. Nano Lett, 2013, 13(6): 2490-2495.

[13]Suriyasena Liyanage L, Xu X Q, Pitner G, et al. VLSI-compatible carbon nanotube doping technique with low work-function metal oxides[J]. Nano Lett, 2014, 14(4): 1884-1890.

[14]Salahuddin S, Lundstrom M, Datta S, et al. Transport effects on signal propagation in quantum wires[J]. IEEE T Electron Dev, 2005, 52(8): 1734-1742.

[15]Li H, Liu W, Cassell A M, et al. Low-resistivity long-length horizontal carbon nanotube bundles for interconnect applications—Part I: process development[J]. IEEE T Electron Dev, 2013, 60(9): 2862-2869.

[16]Li H, Liu W, Cassell A M, et al. Low-resistivity long-length horizontal carbon nanotube bundles for interconnect applications—Part II: characterization[J]. IEEE T Electron Dev, 2013, 60(9): 2870-2876.

[17]Johnson R D, Bahr D F, Richards C D, et al. Thermocompression bonding of vertically aligned carbon nanotube turfs to metalized substrates[J]. Nanotechnology, 2009, 20(6): 065703(1-6).

[18]Yung K P, Wei J, Tay B K. Formation and assembly of carbon nanotube bumps for interconnection applications[J]. Diam Relat Mater, 2009, 18(9): 1109-1113.

[19]Kaul A, Larry E, Wong E. Carbon nanotube mechanical relays for electronics[C]. SPIE, 2008.

[20]Ting J M, Chang C C. Multijunction carbon nanotube network[J]. Appl Phys Lett, 2002, 80(2): 324-325.

[21]Do J W, Estrada D, Xie X, et al. Nanosoldering carbon nanotube junctions by local chemical vapor deposition for improved device performance[J]. Nano Lett, 2013, 13(12): 5844-5850.

[22]Zhang Y, Gong T, Jia Y, et al. Tailoring the intrinsic metallic states of double-walled nanotube films by self-soldered laser welding[J]. Appl Phys Lett, 2007, 91(23): 233109(3).

[23]Terrones M, Banhart F, Grobert N, et al. Molecular junctions by joining single-walled carbon nanotubes[J]. Phys Rev Lett, 2002,89(7): 075505(1-4).

[24]Jang I, Sinnott S B, Danailov D, et al. Molecular dynamics simulation study of carbon nanotube welding under electron beam irradiation[J]. Nano Lett, 2004, 4(1): 109-114.

[25]O'Regan C, Lee A, Holmes J D, et al. Electrical properties of platinum interconnects deposited by electron beam induced deposition of the carbon-free precursor, Pt (PF3)4[J]. J Vac Sci Technol B, 2013, 31(2): 021807.

[26]Banhart F. The formation of a connection between carbon nanotubes in an electron beam[J]. Nano Lett, 2001, 1(6): 329-332.

[27]Kim S, Kulkarni D D, Rykaczewski K, et al. Fabrication of an ultralow-resistance ohmic contact to MWCNT-metal interconnect using graphitic carbon by electron beam-induced deposition (EBID)[J]., IEEE T Nanotechnol, 2012, 11(6): 1223-1230.

[28]Fedorov A G, Kim S, Henry M, et al. Focused-electron-beam-induced processing (FEBIP) for emerging applications in carbon nanoelectronics[J]. Appl Phys A, 2014, 117(4): 1659-1674.

[29]Huth M, Porrati F, Schwalb C, et al. Focused electron beam induced deposition: A perspective[J]. Beilstein J Nanotech, 2012, 3(1): 597-619.

[30]Krasheninnikov A V, Nordlund K, Keinonen J. Ion-irradiation-induced welding of carbon nanotubes[J]. Phys Rev B, 2002, 66(24): 245403-1-245403-6.

[31]Rodríguez-Manzo J A, Tolvanen A, Krasheninnikov A V, et al. Defect-induced junctions between single-or double-wall carbon nanotubes and metal crystals[J]. Nanoscale, 2010, 2(6): 901-905.

[32]Wang Z X, Yu L, Zhang W, et al. Amorphous molecular junctions produced by ion irradiation on carbon nanotubes[J]. Phys Lett A, 2004, 324(4): 321-325.

[33]Ishaq A, Ni Z C, Yan L, et al. Constructing carbon nanotube junctions by Ar ion beam irradiation[J]. Radiat Phys Chem, 2010, 79(6): 687-691.

[34]Yan L, Zhou G Y, Ishaq A, et al. Improving the electrical conductivity of multi-walled carbon nanotube networks by H ion beam irradiation[J]. Carbon, 2011, 49(6): 2141-2144.

[35]Chen C X, Yan L J. Ultrasonic nanowelding of carbon nanotubes to metal electrodes[J]. Nanotechnology, 2006, 17(9): 2192-2197.

[36]Piper N M, Fu Y, Tao J, et al. Vibration promotes heat welding of single-walled carbon nanotubes[J]. Chem Phys Lett, 2011, 502(4): 231-234.

[37]Yu H, Dong Z, Li W J. Nanoscale welding of MWCNTs for nanodevice applications[C]//Nanotechnology Materials and Devices Conference (NMDC), IEEE, 2010: 216-220.

[38]Duan X J, Zhang J, Ling X, et al. Nano-welding by scanning probe microscope[J]. J Am Chem Soc, 2005, 127(23): 8268-8269.

[39]Jiao N D, Wang Y C, Xi N, et al. AFM based anodic oxidation and its application to oxidative cutting and welding of CNT[J]. Sci China Ser E, 2009, 52(11): 3149-3157.

[40]Liu Z L, Jiao N D, Xu K, et al. Nanodot deposition and its application with atomic force microscope[J]. J Nanopart Res, 2013, 15(6): 1-11.

[41]Gong T, Zhang Y, Liu W J, et al. Connection of macro-sized double-walled carbon nanotube strands by bandaging with double-walled carbon nanotube films[J]. Carbon, 2007, 45(11): 2235-2240.

[42]Gong T, Zhang Y, Liu W J, et al. Connection of macro-sized double-walled carbon nanotube strands by current-assisted laser irradiation[J]. J Laser Appl, 2008, 20(2): 122-126.

[43]Dockendorf C P R, Steinlin M, Poulikakos. Individual carbon nanotube soldering with gold nanoink deposition[J]. Appl Phys Lett, 2007, 90(19): 193116-1-193116-3.

[44]Wu W, Hu A M, Li X G, et al. Vacuum brazing of carbon nanotube bundles[J]. Mater Lett, 2008, 62(30): 4486-4488.

[45]Peng Y, Cullis T, Inkson B. Bottom-up nanoconstruction by the welding of individual metallic nanoobjects using nanoscale solder[J]. Nano Lett, 2009, 9(1): 91-96.

[46]Cui J L, Yang L J, Wang Y, et al. Nanospot Soldering Polystyrene Nanoparticles with an Optical Fiber Probe Laser Irradiating a Metallic AFM Probe Based on the Near-Field Enhancement Effect[J]. ACS Appl Mater Inter, 2015, 7(4): 2294-2300.

[47]Yang L J, Cui J L, Wang Y, et al. Nanospot welding of carbon nanotubes using near-field enhancement effect of AFM probe irradiated by optical fiber probe laser[J]. RSC Adv, 2015, 5(70): 56677-56685.

[48]Piner R D, Zhu J, Xu F, et al. "Dip-Pen" Nanolithography[J]. Science, 1999, 283(5402): 661-663.

[49]Maynor B W, Li Y, Liu J. Au “ink” for AFM “dip-pen” Nanolithography[J]. Langmuir, 2001, 17: 2575-2578.

[50]Li Y, Maynor B W, Liu J. Electrochemical AFM “dip-pen” nanolithography[J]. J Am Chem Soc, 2001, 123(9): 2105-2106.

[51]Shen G X, Lu Y Q, Shen L, et al. Nondestructively creating nanojunctions by combined-dynamic-mode dip-pen nanolithography[J]. ChemPhysChem, 2009, 10(13): 2226-2229.

[52]Guo S W. The creation of nanojunctions[J]. Nanoscale, 2010, 2(12): 2521-2529.

[53]Byon H R, Gallant B M, Lee S W, et al. Role of oxygen functional groups in carbon nanotube/graphene freestanding electrodes for high performance lithium batteries[J]. Adv Funct Mater, 2013, 23(8): 1037-1045.

[54]Tang C, Zhang Q, Zhao M Q, et al. Lithium-sulfur batteries: nitrogen-doped aligned carbon nanotube/graphene sandwiches: facile catalytic growth on bifunctional natural catalysts and their applications as scaffolds for high-rate lithium-sulfur batteries[J]. Adv Mater, 2014, 26(35): 6199-6199.

[55]Kwak W J, Lau K C, Shin C D, et al. A Mo2C/carbon nanotube composite cathode for lithium-oxygen batteries with high energy efficiency and long cycle life[J]. ACS Nano, 2015, 9(4): 4129-4137.

[56]Close G F, Yasuda S, Paul B, et al. A 1GH integrated circuit with carbon nanotube interconnects and silicon transistors[J]. Nano Lett, 2008, 8(2): 706-709.

[57]Subash S, Kolar J, Chowdhury M H. A new spatially rearranged bundle of mixed carbon nanotubes as VLSI interconnection[J]. IEEE T Nanotechnol, 2013, 12(1): 3-12.

[58]Jatinderpal J, Goel C, Singh Sandha K. Performance and analysis of voltage scaled repeaters for multi-walled carbon nanotubes as VLSI interconnects[J]. I J Comput Appl, 2014, 93(8): 18-23.

[59]Shulaker M M, Van Rethy J, Wu T F, et al. Carbon nanotube circuit integration up to sub-20 nm channel lengths[J]. ACS Nano, 2014, 8(4): 3434-3443.

[60]Kybert N J, Lerner M B, Yodh J S, et al. Differentiation of complex vapor mixtures using versatile DNA-carbon nanotube chemical sensor arrays[J]. ACS Nano, 2013, 7(3): 2800-2807.

[61]Ganzhorn M, Klyatskaya S, Ruben M, et al. Strong spin-phonon coupling between a single-molecule magnet and a carbon nanotube nanoelectromechanical system[J]. Nat Nanotechnol, 2013, 8(3): 165-169.

[62]Pei T, Zhang P P, Zhang Z Y, et al. Modularized construction of general integrated circuits on individual carbon nanotubes[J]. Nano Lett, 2014, 14(6): 3102-3109.

[63]Cao Q, Han S J, Tersoff J, et al. End-bonded contacts for carbon nanotube transistors with low, size-independent resistance[J]. Science, 2015, 350(6256): 68-72.

[64]Harik V. New Trends in Nanoscale Mechanics of Carbon Nanotubes[M]//Trends in Nanoscale Mechanics. Springer Netherlands, 2014: 3-18.

Research progress on the interconnection of carbon nanotubes

YANG Li-jun1,2,CUI Jian-lei1,2,3,WANG Yang1,MEI Xue-song3,WANG Wen-jun3,XIE Hui1

(1.StateKeyLaboratoryofRoboticsandSystem,HarbinInstituteofTechnology,Harbin150001,China;2.StateKeyLaboratoryofAdvancedWeldingandJoining,HarbinInstituteofTechnology,Harbin150001,China;3.StateKeyLaboratoryforManufacturingSystemEngineering,Xi’anJiaotongUniversity,Xi’an710049,China)

The use of carbon nanotubes (CNTs) as conducting wires instead of copper wires for integrated circuits and very large scale integration has become more and more important as their sizes are being scaled down and quantum effects become evident owing to their one-dimensional structure, excellent electrical, thermal and mechanical properties. Interconnect technologies for CNTs have become an important research activity in recent years and the latest research progress is summarized. Methods include localized nanoscale chemical vapor deposition, electron, ion and laser beam irradiations, atom force microscopy using field-induced evaporation and anodic oxidation, and dip-pen nanolithography in the AFM using dynamic exchange between tapping and lifting.

Carbon nanotubes; Performances; Interconnect; Application

National Natural Science Foundation of China (51505371, 51275122); China Postdoctoral Science Foundation (2014M562397, 2015T81018); Fundamental Research Funds for the Central Universities (xjj2015009); Shaanxi Postdoctoral Scientific Research Project Funds; State Key Laboratory of Robotics and System (HIT) (SKLRS-2016-KF-13).

WANG Yang, Professor. E-mail: wyyh@hit.edu.cn, cjlxjtu@xjtu.edu.cn

introduction: YANG Li-jun, Associate Professor. E-mail: yljtj@hit.edu.cn

1007-8827(2016)01-0001-17

TB383

A

2015-11-30;

2016-01-10

国家自然科学基金 (51505371,51275122);中国博士后科学基金(2014M562397, 2015T81018);中央高校基本科研业务费专项资金(xjj2015009);陕西省博士后科研项目;机器人技术与系统国家重点实验室开放研究项目(SKLRS-2016-KF-13).

王扬,教授. E-mail: wyyh@hit.edu.cn, cjlxjtu@xjtu.edu.cn

杨立军,副教授. E-mail: yljtj@hit.edu.cn