汽车售后零部件库存管理优化

2016-10-29李文佼

李文佼

(北京交通大学 经济管理学院,北京 100044)

汽车售后零部件库存管理优化

李文佼

(北京交通大学 经济管理学院,北京 100044)

基于B汽车制造企业区域配送中心进口零部件的库存现状分析,提出将原有推式订货策略改进为拉式订货策略,并针对进口零部件提前期长、订货成本高等特点,引进多个区域配送中心相互调拨的思想,建立零部件的订货模型,并对订货点、订货量或调拨量进行分析研究,通过数据得出有关零部件库存管理的一些启示。

汽车售后;零部件;库存管理;订货点;订货量

1 引言

近年来,为了更加高效地管理售后零部件,上海通用、宝马、奔驰等汽车制造企业在全国各大城市建立了一个个零部件的配送中心。作为零部件的运输集散中心,汽车零部件配送中心能够将分散在各个零部件供应商的产品集中到一起,然后经过分拣、配装向主机厂和售后店发运。通过配送中心的储存功能,对汽车零部件进行科学有效的组织,配送,是汽车企业供应链的关键物流节点。汽车零部件的种类往往种类繁多,数量不一,零部件本身的需求特点就是具有高度的动态性和波动性,非常容易受市场的影响,订购周期根据零部件种类的不同长短不一,再加上整个汽车零部件的牛鞭效应,使得零部件库存的管理相当困难,也是管理过程中最重要的一个环节。对于售后零部件的库存管理是保障售后服务供应链节点,同时也是整个汽车制造企业链条顺畅运转的关键。本文正是在这种背景之下,以B汽车制造企业的某RDC为案例,研究其进口售后零部件库存管理的优化问题。

针对售后零部件库存的优化管理问题,已有许多学者专家进行了各方面的研究,李赤林等[1]从供需协作模式方面,对某汽车零部件企业进行研究,提出了一系列降低其库存水平以及库存成本的方法。林勇等[2]以提前期为基础,分别为有通用件和无通用件的情况建立了库存模型,并以风神公司为案例进行研究。邵晓峰[3]从资源分配的角度分析了零部件大规模定制生产中的最优订货点,提出了库存持有成本和定制生产时间等因素对最优订货点的影响。Mirchandani等[4]以产品服务水平为条件,研究了得到装配系统通过使用通用件来降低库存的问题。Moses等[5]为实现供应链的库存协调,研究了配送中心定期检查,采用基本存货策略定期订货使得各分店库存水平达成一致。Boyai等[6]研究了在确定的对价格敏感的顾客需求下,供应链协调定价与库存补给策略的问题。徐松等[7]将经济订货批量模型应用到零部件库存管理中,比较了不允许缺货和允许缺货情况下的最佳订货批量。王七苟基于零部件库存成本最小化构建了供应链零部件最小化模型,采用非线性整数规划方法进行实例研究。刘卫兵[8]在多级库存优化理论基础上,引进分布式库存集中控制策略模型并运用遗传算法进行求解。张于贤等[9]以n个供应商和1个制造商为研究对象,建立了企业经济效果模型并分析探讨,对其库存体系进行优化。

2 问题描述

2.1 背景描述

B汽车制造企业是一家跨国企业,从事B品牌汽车的制造、销售和售后服务,自从2003年进入中国市场,融入中国汽车制造行业,在国内有多家4S店,2006年在国内建立第一家零部件配送中心(RDC),至今已有4家RDC为客户提供有效的售后服务,本文以第一家RDC为例,分析研究其多种售后零部件的库存管理方式,根据其不足之处采取新的库存管理策略,建立库存管理模型并进行求解。

2.2 现状描述

RDC现阶段采取的是拉式订货模式,售后零部件几乎都是由外国总部制造工厂发出的进口零部件,总部零部件系统根据检测RDC的零部件库存以及各4S店的进货需求进行发货,此种方式经常引起季末年末爆仓,某些零部件积压过多的同时另外一些零部件供应不足,原因在于总部零部件中心单纯根据数据分析国内的零部件需求状态,并不能准确地把握国内的需求,造成库存成本的加大,服务水平的降低,想要达到降低库存,提高服务水平的目的,根据进口零部件订货提前期长,变动大,订货成本高等特点,必须将拉式订货方式改成推式订货方式。

3 模型构建

3.1 模型描述

假设B汽车制造企业全国范围内有4个RDC,分别对其辖区4S店进行售后服务,本文以其首个RDC为研究对象,采用检查库存连续补给策略,当RDC某零部件库存下降至订货点,而其余RDC中此零部件库存未降至订货点,此时采取互相调拨策略,需计算出各RDC的调拨量;当RDC某零部件库存下降至订货点,而其余RDC中此零部件库存也接近订货点,则采取直接向总部订货策略,需计算RDC订货量。

以当前的RDC为研究对象,在给定服务水平β的情况下,在给定系统时间T内,确定RDC订货点,订货量或调拨量,使得时间段T内此RDC的总库存成本最小。

3.2 符号说明

对模型中使用的符号作如下说明:

I:零部件种类集合,这里i=1,2,...,I;

Vi:RDC内可用于i零件的最大库存容量;

SiT:RDC内i零件在T时期内的期初库存;

SjT:第j个RDC内i零件在T时期内的期初库存;

Di:RDC内i零件单位时间内的需求,服从正态分布

Dj:第j个RDC内i零件单位时间内的需求,服从正态分布

DiT:RDC内i零件T时期内的需求,服从正态分布

Li:RDC内i零件的提前期;

Lij:第j个RDC内i零件的提前期;

DiL:RDC内i零件提前期L内的需求,服从正态分布

PiT(x):RDC内i零件T时期内的需求为x的概率;

ri:RDC内i零件的订货点;

rij:其余的第 j个RDC内i零件的订货点;

Qi:在订货情况下,RDC内i零件的订货量;

Qij:在调拨情况下,第 j个RDC内i零件的调拨量;

pi:i零件的订货单价;

CiQ:订货情况下的订货购买费用;

Ci:订货情况下的订货业务费用(包括出入库费用,差旅费用等);调拨情况下的调拨业务费用;

β:缺货概率;

β′:系统给定最高缺货概率;

Ciβ:发生缺货时RDC内i零件的单位缺货损失费;

Cβ:发生缺货时的总缺货费用;

Cij:调拨情况下第 j个RDC内i零件的单位距离运费;

CD:调拨情况下所花费的总运费;

dj:第j个RDC到本RDC的距离;

Hi:RDC内i零件的单位时间仓库保管费用;

CH:RDC内i零件在T时期内的总仓库保管费用;

CiT:订货情况下,i零件在T时期内的总库存成本;调拨情况下,i零件在T时期内的总库存成本;

3.3 模型建立

3.3.1 订货情况。当RDC零部件库存下降至订货点,而其余RDC中零部件库存也接近订货点,采取直接向总部订货策略。

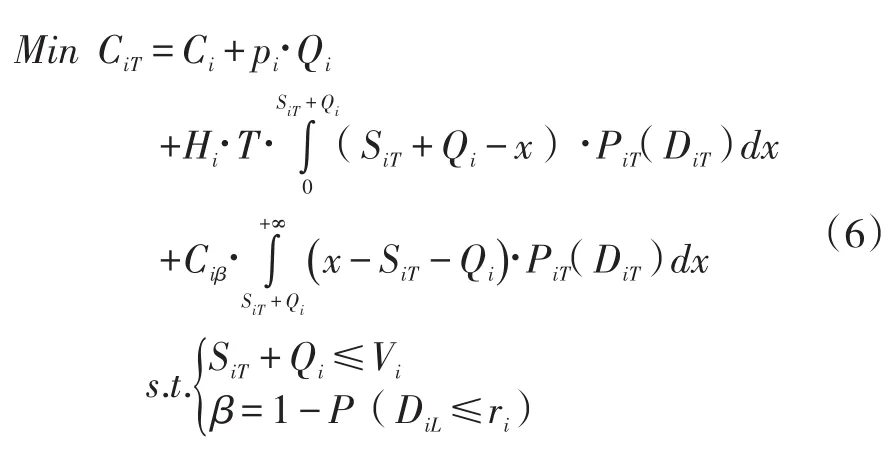

此时的库存总成本包括订货业务费用,订货购买费用,仓库保管费用,缺货情况的缺货损失费用。

其中订货购买费用:

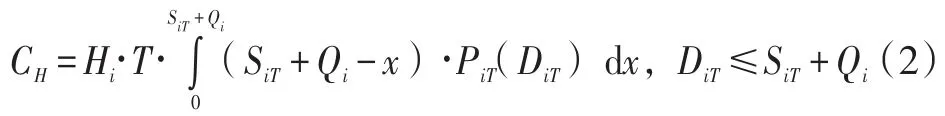

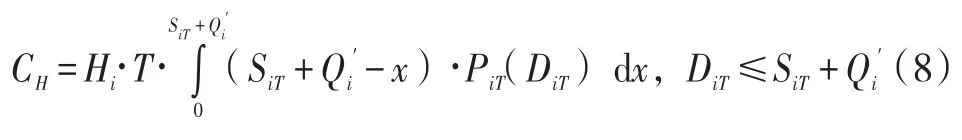

仓库保管费用:

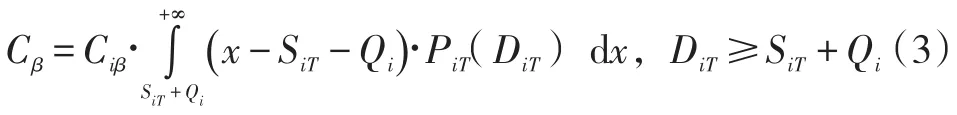

缺货损失费用:

下面考虑约束条件。

库容能力:

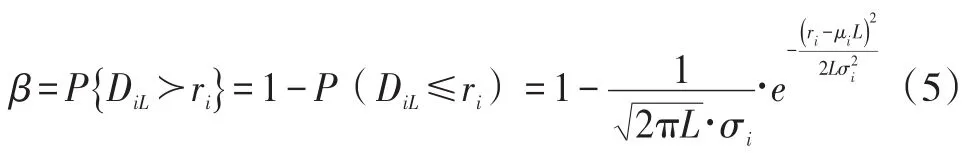

服务水平:

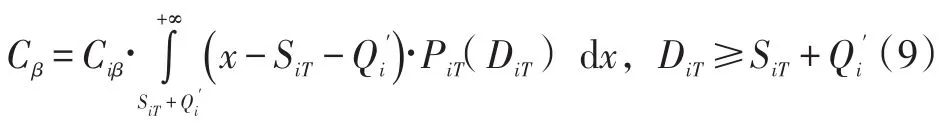

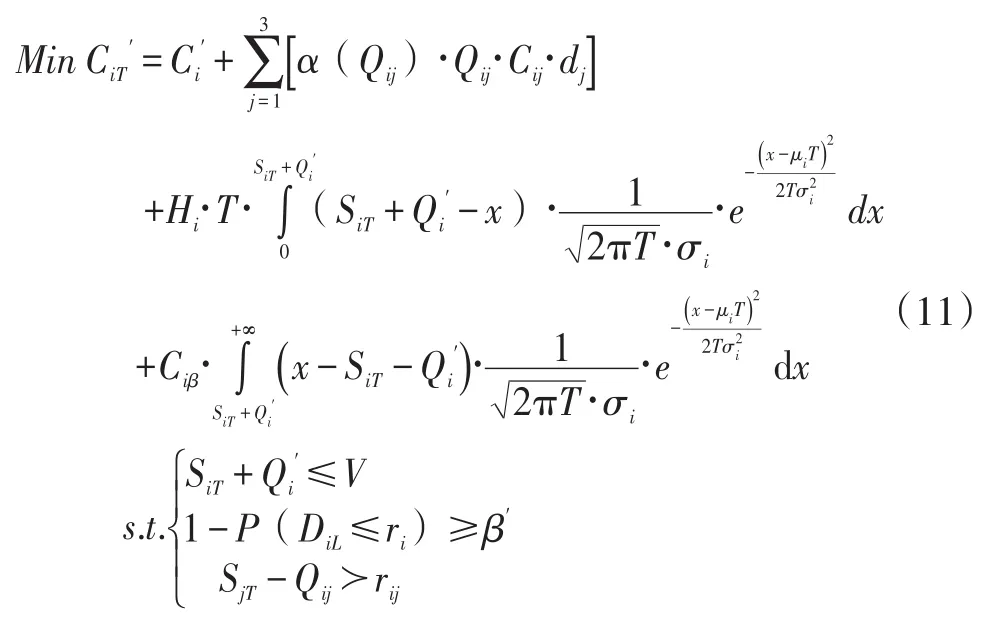

综上所述,订货情况下的模型为:

3.3.2 调拨情况。当RDC零部件库存下降至订货点,而其余RDC中零部件库存高于订货点,采取调拨订货策略。

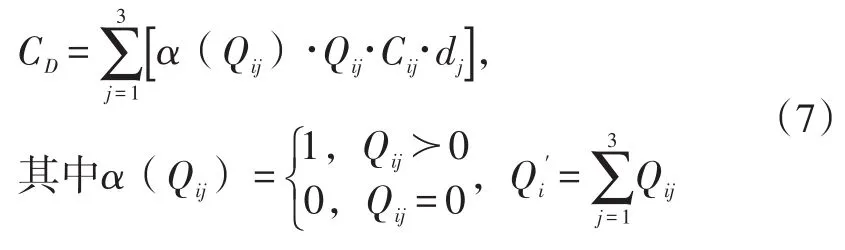

此时的库存总成本包括调拨业务费用,调拨运输费用,仓库保管费用,缺货情况的缺货损失费用。

调拨运输费用

仓库保管费用为:

缺货损失费用:

约束条件除了订货情况下的库容情况和服务水平之外,还有被调拨的RDC调拨之后的库存量不能小于订货点,即:

综上所述,调拨情况下的模型为:

3.4 模型求解

下面进行订货点的求解。

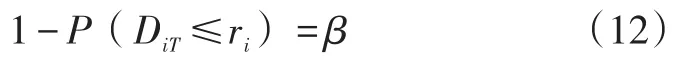

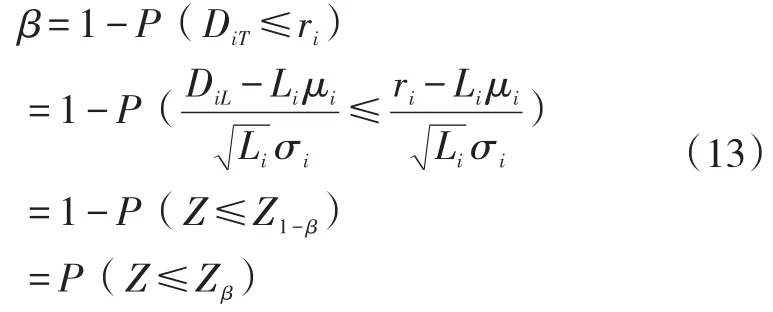

由缺货概率式得:

其中Z表示标准正态分布,Zβ表示标准正态分布的β分位点。

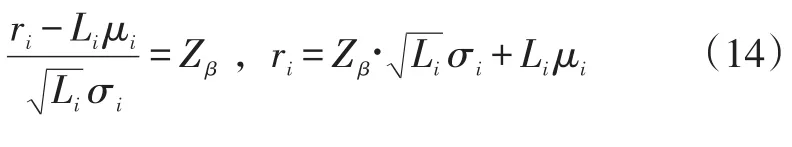

因此,可求订货点:

4 算例分析

4.1 算例描述

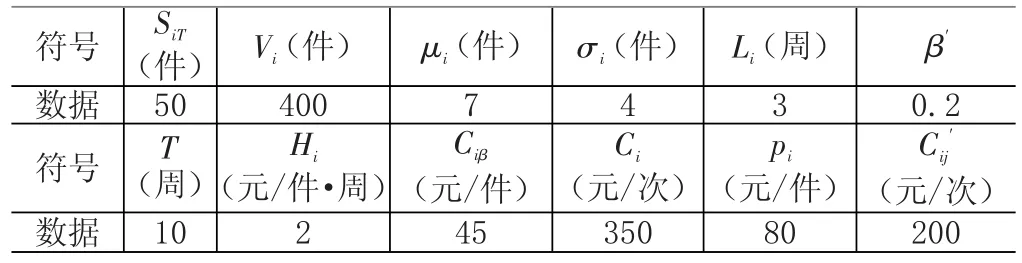

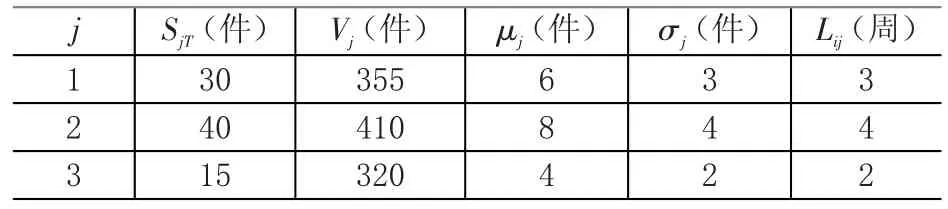

如上文所述,本文的研究对象B汽车制造企业首个RDC的各项数据见表1和表2。

表1 B汽车制造企业BJ区域配送中心库存数据

表2 B汽车制造企业其余区域配送中心库存数据

4.2 策略选择

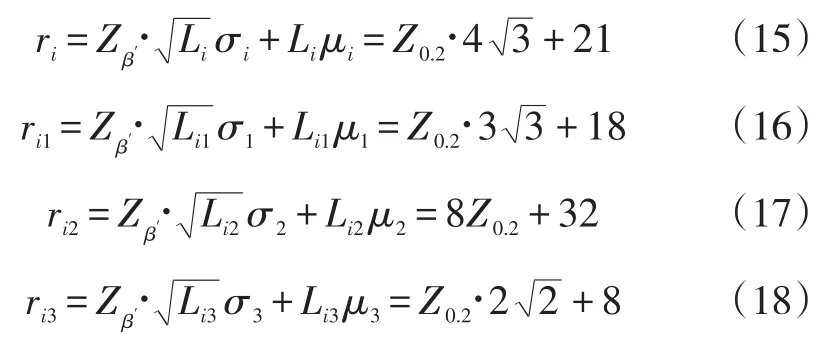

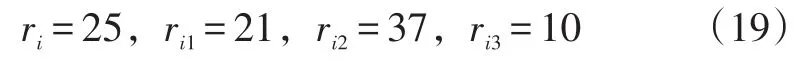

可计算出各RDC的订货点:

由式(19)和表2对比分析得知,此时本RDC应采取订货策略而非调拨策略。

4.3 订货量求解

经过上述比较得知,此时应采取订货策略,需计算订货点和订货量,订货点已经求得,利用matlab7.1可以得到当订货点是25时进行订货,订货批量为47,这时库存总成本达到最优。

5 结论

本文针对B汽车制造企业的实际情况构建零部件的订货模型,并通过算例得到订货点和订货量,与优化之前的零部件库存成本进行比对后可以看出,其成本得到了大大缩减。因此可以看出,由于牛鞭效应的存在,按照原库存管理策略,仅从供应链几个节点数据并不能准确地得到需求进行订货,应积极采取拉式订货策略,并引入各区域配送中心协作思想,在特定服务水平下,以库存最小化为目标采用合适的策略。

[1]李赤林,李莹.汽车零部件制造企业降低库存及采购费用方案[J].武汉理工大学学报(信息与管理工程版),2004,26(6): 289-292.

[2]林勇,马士华.基于提前期的通用件库存模型研究[J].管理工程学报,2004,18(1):22-26.

[3]邵晓峰.库存成本预算约束下大规模定制生产系统的零部件库存策略[J].系统管理学报,2013,22(4):441-447.

[4]Mirchandani,MishraA K.Componentcommonality:models with product-specific service constraints[J].Production and Operations Management,2002,11(2):199-215.

[5]Moses M,Seshadri S.Policy mechanisms for supply chain coordination[J].HE Transactions,2000,32:245-262.

[6]Boyai T,Gallego G.Coordination pricing and inventory replenishment policies for one wholesaler and one or more geographically dispersed retailers[J].Production Economics,2002,77:95-111.

[7]徐松,李鹏冲.压缩机零部件经济订购批量模型分析[J].价值工程,2015,(30):58-59.

[8]刘卫兵.汽车服务备件分布式库存集中控制策略研究[D].大连:大连理工大学,2008.

[9]周清华,张于贤.VMI零部件库存体系经济效果模型的建立及分析[J].中国管理信息化,2009,12(2):83-85.

Optimization of Automobile After-sales Spare Parts Inventory Management

LiWenjiao

(SchoolofEconomics&Management,BeijingJiaotongUniversity,Beijing 100044,China)

In this paper,based on an analysis of the inventory management practice of an auto-making enterprise B,we proposed to change the original push-type order strategy into the pull-type strategy,then in view of the characteristics of the imported automobile spare parts,introduced the line of thinking of inventory allocation among multiple regional distribution centers,established the spare parts ordering modelandanalyzedtheorderingpoints,orderingquantityandallocationvolumeofthemodel.

automobileafter-sales;spareparts;inventorymanagement;orderingpoint;orderingquantity

F274;F426.471

A

1005-152X(2016)05-0095-04

10.3969/j.issn.1005-152X.2016.05.022

2016-04-10

李文佼(1992-),女,河北人,硕士研究生,主要研究方向:物流与供应链管理、库存管理等。