分段线性拟合在轮对压装机压力标定中的应用*

2016-10-29赵孟坤

肖 峻,李 鑫,赵孟坤,武 攀

(武汉理工大学 机电工程学院,武汉 430070)

分段线性拟合在轮对压装机压力标定中的应用*

肖峻,李鑫,赵孟坤,武攀

(武汉理工大学 机电工程学院,武汉430070)

为了在实际机车轮对组装过程中,轮对压装机准确可靠的显示油缸力值,对引起显示误差的主要因素的影响和油缸压力标定方法进行了研究。针对油缸力值的显示误差现象,提出了油缸活塞面积因素对误差影响的观点。基于分段线性插值的原理,提出了对油缸标准力值和压力传感器输出电流关系曲线进行分段线性拟合的方法,实现了在油缸压力标定中的应用。通过进行压力标定试验,对比分析标定前后的显示油缸压力误差值,验证了分段线性拟合方法在轮对压装机压力标定中应用的可行性和有效性。

轮对组装;油缸力值;压力标定;分段线性拟合

0 引言

轮对是列车走行机构中最重要的部件之一,轮对的组装是采用压装机将车轴与车轮、制动盘、齿轮进行过盈无键压装配合,将其牢固结合一起[1-2]。在整个轮对组装过程中,油缸压力作为重要参数,对于整个机床的相关动作执行起着决定性的作用。同时,油缸力值作为轮对压装曲线(即压力-位移曲线)的参数之一,若不能反映真实的油缸压力,会使轮对压装曲线失真,造成对压装质量的误判[3]。

目前,轮对压装机配套控制软件界面上显示的油缸力值是利用油缸压力值乘以油缸理论活塞面积的理论公式而计算得到的。理想情况下,通过这种理论计算方法而得到的油缸力值与真实的油缸力值是一致的。但是在实际的轮对组装过程中,油缸活塞的理论面积往往不是一个常数,它很难是实际油缸活塞面积的反映,故使得控制软件界面上显示的油缸力值与真实值存在一定的偏差。

为了全面加强轮对组装专用设备的检修与维护工作,铁道部于2010年公布了《铁路货车轮轴专用设备的检修维护和管理规程》,该规程中对轮对组装专用设备的油缸压力校验作了详细的规定:轮对压装机要求在日常性能校验中,工控机屏幕上显示的压装力值和压力表显示数据换算出来的压力值两者相差不能过大。目前,国内对产生偏差较大的原因与解决措施的研究还不成熟。2015年,王博等人[4]分别从机械压力表的精度与量程、读数误差以及压力传感器的精度与量程等方面分析了工控机屏幕上显示油缸力值与压力表显示力值相差较大的原因,提出了直接利用数据采集的传感器采集当时的油缸压力和校验用的数字传感器仪表进行比对的方案,但是并没有深入研究将偏差减小的理论依据和具体措施方法。本文在前人的研究基础上,进一步提出在轮对压装机正式进行轮对组装作业之前,应对包括压力传感器在内的压力检测系统进行标定,通过确定油缸力值与压力传感器输出电流的准确关系,用标准的油缸力值去标定控制软件显示界面上显示的油缸力值的具体方法,从而实现一次标定,长时间准确显示油缸力值的目的,这对于轮对组装专用设备的技术提升具有实用意义。

1 活塞面积对油缸力值显示的影响

轮对组装的过程是用顶尖将轮轴顶起,并用套筒(压头)固定一端的车轮,让另一端油缸工进实现车轮和轮轴的过盈配合压装,压装过程会产生较大的油缸压力[5]。

为了检测轮对组装过程中的油缸压力,在左右油缸的无杆腔分别安装了两路压力传感器。两路压力传感器均为高精度压力传感器,测量范围为:0~40MPa,输出电流范围为:4~20mA ,精度为0.1%。系统中的压力检测选用西门子 S7-300 系列 PLC 的模拟量模块来实现压力信号采集,压力经过 PLC 的模数转换后再通过现场总线传到上位机[6]。上位机控制软件利用油缸理论活塞面积通过公式计算而得到的油缸力值显示在界面上,油缸的活塞面积直接影响油缸力值的显示。

1.1油缸活塞面积的计算

油缸活塞的理论面积,通常由公式(1)计算得到,其中D为油缸活塞直径(mm)。

S理论=π·(D/2)2/1000

(1)

通过油缸标准力值除以油缸压力值得到油缸活塞实际面积,如公式(2)所示。

(2)

1.2显示油缸力值误差分析

油缸力值的计算通常是由测量的油缸压力值P乘以油缸活塞的理论面积得到的[7],如公式(3)所示。压装机控制软件界面上显示的油缸力值通常就是采用这个值。

F测量=P·S理论

(3)

其中,油缸压力值P是通过压力传感器输出的电流信号换算而来的。由于压力传感器精度较高,可直接按线性方式将其输出的电流值(mA)转换为压力值(MPa)[8],如公式(4)所示。

P=2.5I-10

(4)

以某台轮对压装机为例,将控制软件界面上显示的油缸力值与标准的油缸力值比较。比较结果如图1所示。

从图1中的实验数据可以看出,控制软件界面上显示的油缸力值与标准油缸力值相差均比较大,最大差值达到17.44kN,不符合相关的铁路标准要求。

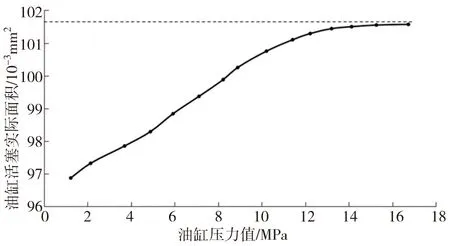

通过计算油缸活塞实际面积,得到与油缸压力值的关系,如图2所示。

图1 显示油缸力值误差值与油缸压力值的关系图(标定前)

图2 油缸活塞实际面积与油缸压力值关系图

从图2中的实验数据可以看出,当处于不同压力值时,标准油缸力值对压力值的比值是非线性的,即实际面积随着压力的变化而不同,当油缸压力逐渐增大时,油缸活塞实际面积也逐渐增大,且逐渐接近油缸活塞理论面积;另外,油缸活塞的理论面积是根据油缸活塞的直径计算而来的,油缸活塞直径存在一定的公差范围。因此,油缸活塞的理论面积很难是实际油缸活塞面积的反映。由此,不能直接将通过公式(1)求得的油缸力值用于控制软件界面的显示。

2 油缸压力标定原理

试验设备主要由轮轴、油缸、标准测力传感器及数显装置以及压装机控制系统组成。

试验过程中,用升降装置将轮轴举起到与油缸顶尖处在同一水平位置处,在轮轴一侧安装标准测力传感器,并接好传感器配套数显装置,设定油缸压力值并依次递增,将数显装置上显示的油缸力值和压装机控制软件显示界面上对应的油缸力值依次记录下来,并加以对比。用数显装置显示的标准力值去标定控制软件显示界面上对应的油缸力值。

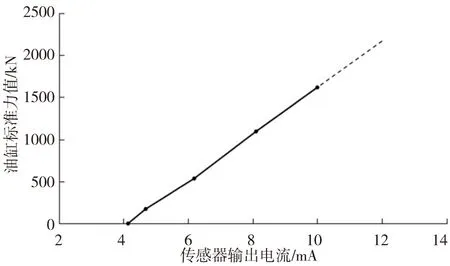

2.1分段线性插值定义

设已知函数f(x)在区间[a,b]上的n+1个节点a=x0 (1)φ(xi)=yi(i=0,1...,n); (2)在每个小区间[xi,xi+1](i=0,1,...,n-1)上,φ(x)是线性函数。 则称函数φ(x)为区间[a,b]上关于数据(xi,yi)的分段线性插值函数。 2.2分段线性拟合原理 分段线性拟合方式,即根据分段线性插值原理,将相邻两点间进行线性拟合,两点之间的线性拟合相当于将两点直接用直线相连[9]。如图3 所示,T1,T2,…Tp为曲线上的一系列节点,利用这P个点通过分段线性拟合方法得到所需曲线[10]。 图3 分段直线拟合曲线 上文讨论到利用理论公式(1)求得的油缸力值直接用于显示是不准确的,若已知标准的油缸力值与压力传感器输出电流对应的一系列点,则可以基于这些节点通过分段线性拟合的方法得到一条关系曲线。 分段线性拟合方法的实施关键在于获得曲线上的用于拟合的特征点。具体实现方法如下:对于压力检测系统,选取P个模拟量特征点I1,I2…IP。在特征点处对控制软件的压力显示进行标定,界面上压力显示将得到对应特征数字量Fi(i=1,2…P)。油缸压力标定中,为了不引入误差,直接将特征数字量Fi作为标定结果输出。则特征点(I1,F1),(I2,F2)… (IP,FP)可作为FOI平面上经过的点,用于曲线拟合。 位于两个特征点间的任意一点就可以按照线性插补的方法求得对应的函数值[11],如图4所示。 (Ii (5) 图4 线性插补图 特征点将I轴划分为P-1个区域,在任意压力传感器输出电流的条件下,根据公式(5)的关系,将得到的油缸力值标准值。 特征点的选取应尽量分布均匀,数量越多则拟合的多折线段越接近真实曲线[12],但在在特征点处标定时则需要更大的工作量。分段线性拟合的压力标定方法实质上是一种用较大工作量换取较高精度的方法。 轮对压装机的控制软件显示界面具有显示油缸压力的功能,为了实现显示界面能够正常的工作并显示准确可靠的油缸力值数据,必须有性能稳定、可靠性高的标定试验平台做保证。 采用的测力传感器及其配备的数显装置都是高精度仪器,可以作为标准,搭建的试验平台如图5所示。 图5 标定试验平台 3.1标定试验过程 标定试验过程中,通常设定五个依次递增的油缸压力值,由油缸压力值和理论面积通过公式(1)计算得到五个油缸测量力值点,可将其自然分为四段区间。通过公式(6),反推出各点所对应压力传感器的输出电流。 (6) 其中b,k为油缸压力值与压力传感器输出的电流值线性关系中的参数,此参数由压力传感器决定。 可以将上述四个分段中的各段标准力值与电流近似看成线性关系,即通过压力传感器测量来获得油缸力值,因实际工作中油缸活塞面积变化等因素造成的非线性关系的线性化处理。根据反推出的电流以及实测的标准力值,可以通过公式(7)、(8)求出在各个电流范围内标准油缸力值与电流的关系,即求出每段线性方程的斜率和截距。 (7) bn=knin-F标准n (8) 通过斜率和截距就可以得到标准油缸力值与传感器输出电流关系,例如,某次压装机油缸压力标定过程中得到的关系曲线如图6所示。 当压力传感器输出的电流对应于某一区间时,可以根据该区间所求的线性直线方程,得到所对应的标定后的测量力值,从而可以排除一系列影响因数在实际压装过程中对力值准确性的影响。其中,当电流i小于初值i1,为油缸开启没有压装时的状态,当前的测量力值为0kN,而当电流i大于第五点i5,其直线斜率跟区间i4i5的斜率一致,包含了后续对应电流值的变化。 图6 油缸标准力值与传感器输出电流关系图 接下来,就可以通过读取的电流值,直接将得到所对应的标准力值显示在控制软件显示界面,即油缸压力标定工作完成。 3.2标定试验结果验证 经过分段线性拟合方法进行压力标定试验后,通过相同试验方法对油缸压力进行复检,将显示油缸压力与标准油缸压力比较,得到数据如图7所示。 图7 显示油缸力值误差值与油缸压力值的关系图(标定后) 从图7中的实验数据可以看出,可以观察到显示的油缸力值与油缸标准力值相差较小,最大差值也只有3.87kN,符合相关的铁路标准要求。 通过复检试验,将油缸压力标定前后数据进行比较,如图8所示。 图8 压力标定前后压力显示误差对比图 从图8中的实验数据进一步可以看出,通过分段线性拟合方法进行油缸压力标定试验,可以减小系统显示油缸压力的误差,确保在允许的误差范围内,试验验证了这种标定方法的有效性和实用性。 笔者论述了轮对压装机油缸压力标定的方法,详细描述了控制软件显示界面上显示油缸压力误差的分析及分段线性拟合方法的原理。由于实际轮对压装过 程中,油缸活塞面积在不断改变,不能直接通过理论公式直接求得油缸力值。通过搭建压力标定试验平台,配合标准的测力传感器和数显装置,采用分段线性拟合方法对轮对油缸压力进行标定。通过验证试验结果可以看出压力标定方法效果明显,有效减小了控制软件上显示油缸压力的误差。经过油缸压力标定后,在实际轮对组装过程中,能保证机床的相关动作准确执行,同时能够确保轮对压装曲线正确表达,排除对压装质量的误判。 [1] 肖峻,李光海,韩建斌.轮对压装曲线中异常点数据的处理方法[J].武汉理工大学学报:信息与管理工程版, 2013, 35(2):211-214. [2] Jun Xiao, Rong Fang, Xin Cheng,et al.Measurement and Calibration of the Displacement and Presure in Automatic Wheetset Assembly Machine[J]. Applied Mechanics and Materials , 2012(184-185):296-300. [3] Benuzzi D, Donzella G. Prediction of the press-fit curve in the assembly of a railway axle and wheel[J]. Proceedings of the Institution of Mechanical Engineers, Part F Journal of Rail & Rapid Transit,2004,218(1):51-65. [4] 王博.轮轴压装设备中的压力传感器性能校验探讨[J].装备制造技术, 2015(9):219-221. [5] 郑佳宝,袁建华,王英辉,等.轮对压装曲线中压力采集系统的研究[J].武汉理工大学学报:信息与管理工程版, 2013, 35(5):646-649. [6] 龚仲华.S7-200/300/400PLC应用技术:提高篇[M].北京:人民邮电出版社, 2008. [7] 左键民.液压与气压传动[M].4版.北京:机械工业出版社,2005. [8] 王学林,邢仁鹏,肖永飞,等.机械臂途经N路径点的连续轨迹插补算法研究[J].组合机床与自动化加工技术,2014(11):92-96. [9] 曾渭平,丁颖,董锁利,等.校准电流-压力传感器的一种新方法[J].计测技术, 2012, 32(5):33-34. [10] 雷向莉,庞彦波,刘青冬.基于分段直线拟合的电信号恢复方法[J].信息通信, 2012(4):74-75. [11] 陈亮.磁栅绝对直线位移传感器的研究[D].哈尔滨:哈尔滨工业大学, 2008. [12] 张丽娟.三种插值方法的应用于比较[J].赤峰学院学报, 2010, 26(3):1-3. (编辑赵蓉) Application of Piecewise Linear Fitting in the Pressure Calibration of the Wheelset Machine XIAO Jun,LI Xin,ZHAO Meng-kun,WU Pan (School of Mechanical and Electrical Engineering,Wuhan University of Technology,Wuhan 430070,China) In order to display the oil cylinder force value in the process of the assembly of the actual wheelset,the paper studied the influence of the main factors causing the display error and the calibration method of the cylinder pressure .According to the display error of the cylinder force, the influence of the factor of the cylinder piston area on the error is presented.Based on the principle of piecewise linear difference,proposed an method of piecewise linear fitting for the relationship curves of the output current of the standard force and pressure sensor, and the application of the cylinder pressure calibration is realized. Through the pressure calibration test, compared and analyzed the error value of the cylinder pressure , and verified the feasibility and effectiveness of the piecewise linear fitting method. wheelset assembly; cylinder force value; pressure calibration; piecewise linear fitting 1001-2265(2016)04-0146-04DOI:10.13462/j.cnki.mmtamt.2016.04.039 2015-12-24 湖北省科学技术研究与开发基金资助项目( 201397289) 肖峻(1964—),男,武汉人,武汉理工大学教授,博士,研究方向为计算机自动检测与控制技术、智能化仪器、机电一体化技术,(E-mail)xjun6456@sina.com。 TH166;TG506 A

3 油缸压力标定试验及结果验证

4 结论