双枪纵缝数控焊接机床控制系统设计*

2016-10-29袁国锋王效岗刘建龙李艳威

袁国锋,王效岗,刘建龙,李艳威

(太原科技大学 a.机械工程学院;b.重型机械教育部工程研究中心,太原 030024)

双枪纵缝数控焊接机床控制系统设计*

袁国锋a,王效岗b,刘建龙a,李艳威a

(太原科技大学 a.机械工程学院;b.重型机械教育部工程研究中心,太原030024)

针对双金属复合管纵缝自动化焊接要求,采用触摸屏与运动控制器基于串行通讯的控制方式,设计了一种双枪纵缝数控焊接控制系统。重点论述了系统总体设计要求、系统软硬件设计过程、机床机构运动控制的设计和触摸屏基于MODBUS通讯协议对焊接过程的控制和监控。该控制系统实现了焊接过程的自动运行、手动操作、参数编辑与信息显示等功能,达到了双金属复合管纵缝焊接过程的自动化、数字化和信息化的效果。

焊接机床;人机界面;控制系统;伺服控制

0 引言

碳钢-不锈钢双金属复合管,由不锈钢材质(内层)和碳钢或低碳合金钢材质(外层)组成,其既具有不锈钢优良的耐腐蚀性,又能很好的保证管道高度的抗压能力,可以有效的节约材料成本,目前已在石油石化工程领域得到广泛的应用[1]。传统的纵缝焊接机床为单一金属的纵缝焊接,并且自动化程度不高、人机交互性差,无法实现双层金属焊缝焊接过程的连续化和数字化要求,因此双金属复合管纵缝的焊接大部分为手工氩弧焊或半自动氩弧焊接工艺,其焊接速度慢、生产效率低且工人劳动强度大。

本文所研究的焊接机床控制系统是针对国内某钢管厂碳钢-不锈钢双金属复合管焊接成型阶段设计的。该厂将双金属复合板通过卷板机弯曲成圆筒状后,由人工根据焊接工艺对形成的轴向纵缝的不锈钢层和碳钢层分别进行焊接,致使该成型阶段出现生产效率低、工人劳动强度大以及手工焊接中人为因素影响大等问题[2]。为解决以上问题,设计开发了一种双枪纵缝数控焊接机床控制系统。将开发式数控系统引入焊接设备,采用运动控制器、步进电机及驱动器、伺服电机及驱动器、气动部件等装置,以触摸屏为人机界面,搭建控制系统。其良好的人机界面交互性,可以实现对复合管纵缝焊接过程中的监控与控制,以满足双金属复合管纵缝焊接的自动化焊接要求。

1 系统总体设计

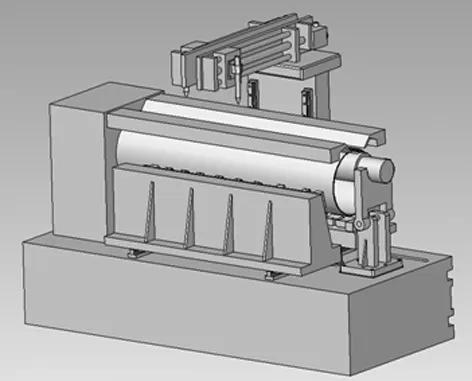

复合管双枪纵缝数控焊接机床应用于碳钢-不锈钢双金属复合管纵缝焊接,采用钨极自动氩弧焊接方法,利用左右两个焊枪按照焊接工艺依次进行焊接。复合管双枪纵缝数控焊接机床结构示意图如图1所示。

图1 纵缝双枪数控焊接机床结构示意图

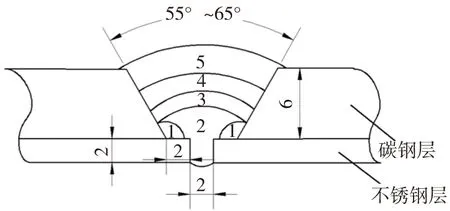

碳钢-不锈钢复合管焊接工艺主要包括封焊、打底焊、过渡焊、填充焊和盖面焊5个部分,其焊接坡口形式及焊接工艺次序如图2所示[1],其中封焊、打底焊和过渡焊采用与不锈钢层材质相近的不锈钢焊丝焊接,由左边焊枪来完成该焊接工序;填充焊和盖面焊采用碳钢焊条焊接,由右边焊枪来完成该焊接工序。

图2 碳钢-不锈钢复合管纵缝焊接坡口形式及焊接次序

双枪纵缝数控焊接机床不仅能够完成双金属复合管纵缝的连续性焊接,并且工件的定位压紧装置能够精确对双金属进行横向、纵向定位压紧,避免了人工定位压紧所带来的误差,可以有效的提高产品焊接质量。

双枪数控焊接机床机构运动功能主要包括:焊枪平移、升降,焊枪伸缩,焊枪摆动,工件下压紧,前后合拢压紧,下支承模,芯轴气动支撑,对中组件伸缩等运动功能。为满足复合管纵缝焊接的工序要求并保证焊接质量,焊接机床的控制系统采用触摸屏为上位机,运动控制器及其扩展模块为下位机,通过串口通信的方式实现焊接过程的控制与监控。

整个系统由手动运行模块、自动运行模块、参数设置模块、程序编码模块、信息显示模块等功能模块组成[3]。手动模块功能可以实现手动调整焊枪位置,工件定位与夹紧以及各运动轴回零操作等;自动运行时可以实现焊枪按照设置的焊接参数和焊接轨迹自动运行;参数设置模块实现对每层焊道的焊接参数的设置、机床传动参数设置及机床运动部件反向间隙设置等;程序编码模块实现编辑、修改与保存焊枪的运动轨迹;信息显示模块显示设备运行中各运动轴的位置和速度、机床运行状态指示灯、焊接参数等,并可以进行故障信息报警(伺服报警、限位报警、气压报警等)[3-4]。

2 控制系统的硬件设计

2.1硬件系统组成

双枪纵缝焊接机床控制系统的硬件架构图如图3所示,主要由人机界面(触摸屏)、运动控制器及I/O扩展模块、交流伺服驱动器及伺服电机、三相混合式步进电机及步进驱动器、脉冲手轮、输入输出信号控制部件等组成。触摸屏人机界面控制终端可实现焊接过程的工件夹紧与定位、手动操作、焊接参数设置、自动焊接和焊接过程的监视。

图3 控制系统硬件架构图

机床控制系统中触摸屏采用的是步科公司ET-100,该触摸屏是一种连接人类和机器(运动控制器、PLC)的较为先进的人机界面,它具有强大的监视功能,可以用数据、图形、曲线等形式来反映运动控制器的内部状态,并且强大的数据处理功能可以有效的简化运动控制器的控制程序[5]。运动控制器采用的是深圳某公司的多轴运动控制器,该运动控制器与传统PLC运动控制系统相比灵活性更高,不仅具有PLC的I/O逻辑控制功能,而且可以在不需要任何扩展模块情况下即可实现精确的轨迹运动控制,亦可根据实际工程扩展相应的I/O模块。

触摸屏与运动控制器采用RS232串口连接和标准的MODBUS RTU通讯协议。MODBUS RTU协议规定了消息、数据的结构、命令和对答的方式,数据通讯采用Maser(主站)/Slaver(从站)方式,主站发出数据请求消息,从站在接收到正确消息后就可以发送数据到主站以响应请求,主站也可以直接发送消息修改从站的数据,实现双向读写功能[6]。只要对触摸屏进行操作,即可使操作指令通过RS232通讯传输至运动控制器,运动控制器通过内在的逻辑控制程序对该指令进行转化处理后发布驱动命令信号[7],同时运动控制器将接收到的机床运动信息和参数信息实时的显示在触摸屏上,以便于操作者对焊接过程进行更好的控制。

2.2机床机构运动控制设计

机床的运动控制主要是工件定位与合拢压紧和左右两个焊枪的运动。焊接次序为左焊枪首先完成封焊、打底焊和过渡焊,然后由右焊枪完成填充焊和盖面焊。焊枪的平移运动和升降运动由伺服电动机经减速器驱动丝杠运动副实现;焊枪的伸缩由伺服电动机经联轴器驱动螺杆运动副实现;前后合拢压紧装置由步进电动机经减速器驱动左旋和右旋螺杆运动副实现前后压紧装置的同步运动;工件压紧、芯轴支撑和下支承模的运动由气动装置驱动。焊枪的运动和工件定位夹紧动作控制的好坏直接关系到焊缝的质量,是机床运动控制的核心部分。

运动控制器输出脉冲控制信号,脉冲信号通过伺服驱动系统控制伺服电机,以实现焊枪平移、升降和摆动,使焊接加工按照给定的位置和速度数据进行工作循环。该纵缝数控焊接系统中两个焊枪的摆动控制为位置控制模式下的全闭环控制(编码器有反馈信号至控制器),焊枪的平移、升降均为位置控制模式的半闭环控制,左右压紧模装置的运动为步进电机实现的开环控制。工件的下压夹紧、下支承模的升降运动及对中组件的伸缩由运动控制器输入输出I/O控制气缸电磁阀实现。

3 控制系统软件设计

焊接机床控制系统软件设计主要包括触摸屏人机界面的设计、运动控制器运行程序设计。触摸屏人机界面设计与运动控制器逻辑控制程序设计必须是相互关联在一起的,按照控制系统的要求来调试触摸屏界面设计与运动控制器中逻辑控制程序。焊接机床控制系统要实现的功能是采用触摸屏与运动控制器通过串口通讯来控制机床各运动部件,实现工件夹紧定位与焊枪的自动焊接,并将焊接过程中的参数、焊枪运动信息及机床运行状态实时显示在触摸屏上。触摸屏与运动控制器的通讯用MODBUS通讯协议实现,系统逻辑控制是在运动控制器内设定一定量的单元与触摸屏映射实现[8]。

3.1触摸屏人机界面设计

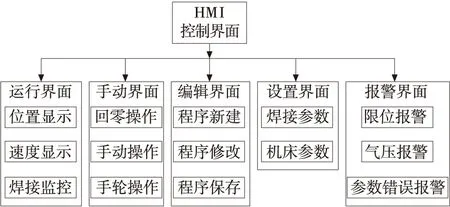

触摸屏人机界面(HMI)产品由硬件和软件两部分组成,硬件部分包括处理器、显示单元、输入单元、通讯接口和数据存储单元等[9-10]。软件部分包括HMI硬件中的系统软件和在PC机Windows操作系统下的画面组态软件,根据机床控制系统要求,人机控制界面规划如图4所示。

图4 系统界面设计

触摸屏显示窗口主要由运行界面、手动界面、编辑界面、设置界面、报警界面等5个界面组成。通过界面切换按钮实现切换。正常焊接时,触摸屏显示界面以系统运行界面为主,可显示焊接电流、焊接电压、焊接速度、焊枪位置,以实现焊接过程的监控。手动界面主要实现焊接前焊枪的位置调节、工件压紧、前后合拢压紧装置的调节,以实现焊接前工件的定位与夹紧。系统启动运行界面如图5所示。焊接轨迹的编辑、修改与保存,焊接参数及机床参数的设置在编辑界面和设置界面完成;当机床出现错误(故障)报警时会自动弹出报警信息。

图5 系统运行界面

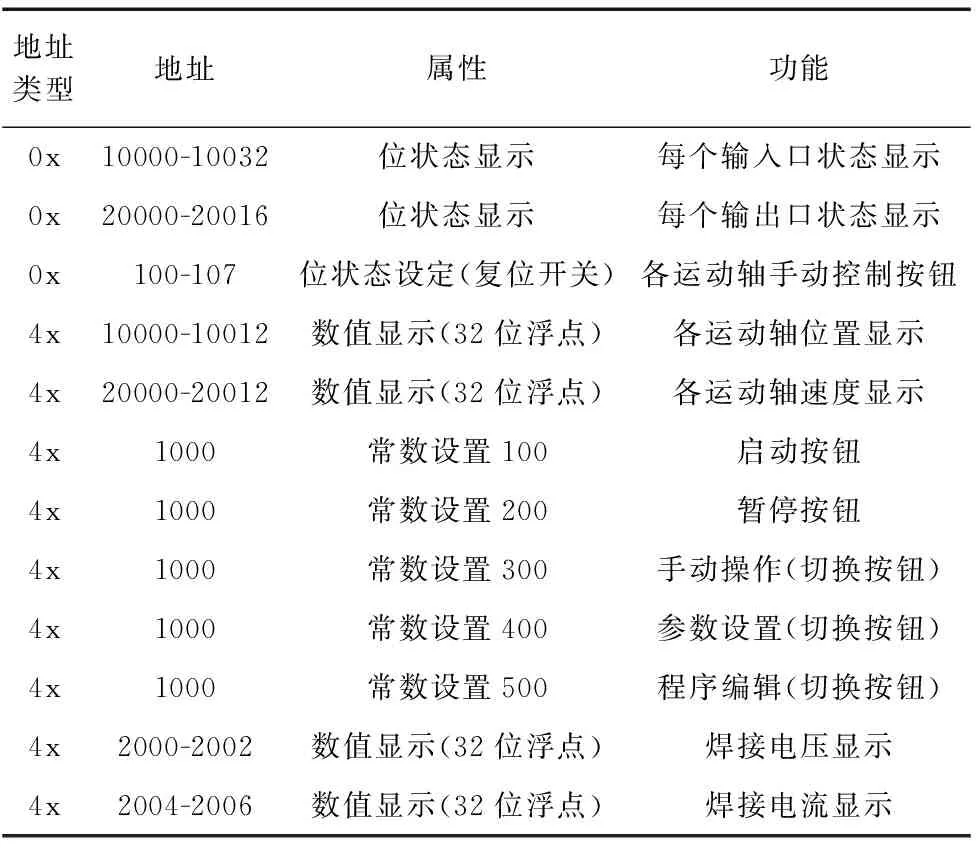

触摸屏是替代传统的控制面板和键盘的智能化操作显示器,实现运动控制器与人机界面功能按钮的关联其实就是对HMI内和控制器内寄存器的分配,即MODBUS位寄存器(0x寄存器)和MODBUS字寄存器(4x寄存器)。控制系统中运动控制器与触摸屏主要寄存器地址分配如表1所示。

表1 MODUS寄存器分配表

在触摸屏中主要通过开关对运动控制器寄存器中的每一位进行操作。图5中左侧焊枪X、Y、Z轴的位置显示框中的数据就是控制器字寄存器地址为10000、10002、10004中的内容,而触摸屏中4x寄存器地址为10000、10002、10004中的内容与运动控制器中的寄存器中内容是相对应的,通过MODBUS RTU协议传输,当运动控制器中的数据改变,显示框中显示的内容也就相应的改变。当触摸手动界面按钮,触摸屏4x寄存器地址为1000内容为常数300,同时运动控制器字寄存器地址为1000内数据为300,从而由运动控制器内部逻辑程序实现界面的切换。

3.2运动控制器程序设计

运动控制器程序设计主要是建立在Zdevelope软件平台上,采用控制器专用的ZBASIC指令集编写系统的控制程序。运动控制器软件设计主程序流程图如图6所示。

图6 运动控制器软件设计流程图

为了方便编写、更新程序,编程时以功能为导向,对运动控制器控制程序进行模块化编程,主要功能模块有手动运行模块、自动运行模块、通讯模块、程序规划模块、参数设置模块和信息显示模块等。

系统运行时通过触摸按钮来调用执行各个模块的子程序。机床控制系统默认进入的是系统运行界面,因为设备的位置传感器一般为增量式编码器,特点是掉电不保持,故在设备运行开始之时,必须要首先进行位置归零[11],各个程序模块之间的切换是通过前面介绍的触摸屏人机界面上的界面选择按钮进行的,如当前为参数设置界面,当按动编辑界面的选择按钮后HMI系统自动切换为编辑界面。

4 结束语

本文设计了一种由触摸屏和运动控制器基于串口通信的控制系统,将运动控制器和人机界面触摸屏很好的融合到数控焊接系统中,具有可靠性好、精度高、响应速度快等优点,使焊接操作过程具有直观、简洁、鲜明的特点,实现了焊接过程的自动控制、手动控制、信息显示、参数设置等功能。该系统相对于基于PLC的控制系统具有编程简单、操作容易、可靠性强、价格低廉等优点。运动控制器能够稳定迅速的对触摸屏的命令做出正确的响应,实现可靠有效的人机交互信息,在数控焊接系统领域有一定的推广前景,具有较高的市场应用价值。

[1] 张立君,张燕飞,郭崇晓. 2205双相不锈钢双金属复合管焊接工艺研究[J].焊管,2009,32(4):30-34.

[2] 王京.一种大口径双金属复合管半自动氩弧焊接工艺[J].电焊接,2014,44(6):100-102.

[3] 胡孔元,朱华丙.双臂数控焊接机控制系统设计[J].组合机床与自动化加工技术,2014(3):93-95.

[4] 杨丽,黄燕梅,宋建武.数控环缝自动焊接机设计[J].焊接技术,2013,43(3):38-40.

[5] 季鑫源.GP触摸屏串口通信设计[J].现代电子技术,2010(5):145-146.

[6] Kinco HMIware使用手册[S].上海步科自动化股份有限公司,2008.

[7] 杨丽英.升降横移式智能化立体车库设计与研究[D]. 济南:山东大学,2010.

[8] 邱永华,贺文健.开发式运动控制器人机界面的研究与设计[J].计算机系统应用,2011,20(4):45-49.

[9] 翟晓玲. 全数字小功率交流伺服系统的研制[D].大连:大连理工大学,2009.

[10] 周纯杰. 基于Cortex-M3的字符型人机界面的设计与实现[D].武汉:华中科技大学,2013.

[11] 林正.搅拌摩擦焊接数控系统的设计与开发[D].重庆:重庆大学,2013.

(编辑赵蓉)

Design of Control System for Double-Arm NC Welding Machine of Longitudinal Seam

YUAN Guo-fenga, WANG Xiao-gangb, LIU Jian-longa, LI Yan-weia

(a.School of Mechanical Engineering;b.Heavy Machinery Engineering Research Center of the Ministry of Education, Tai Yuan University of Science and Technology ,Taiyuan 030024,China)

In response to the automatic welding requirements of compound metal pipe longitudinal seam welding, a double- Arm NC welding control system of longitudinal seam, adopting touch screen and motion controller based on serial communication, has been designed. The general design requirements of system, the design processes of system hardware and software, the control design of the movement mechanisms and the control and monitoring of welding process through the touch screen by MODBUS RTU communication were mainly introduced. The system realizes the functionality such as the automatic operation, the manual operation, the editor of parameters and the information display of the welding process, and has achieved the design requirement such as the automation, digitization and information.

welding; human machine interface; control system; servo control

1001-2265(2016)04-0121-03DOI:10.13462/j.cnki.mmtamt.2016.04.032

2015-05-13;

2015-06-11

山西省回国留学人员科研资助项目(2013-099);山西省专利推广实施资助项目(141003)

袁国锋(1988—),男,河南安阳人,太原科技大学硕士研究生,研究方向为机电一体化控制技术,(E-mail)szwfjm@163.com。

TH166;TG659

A