滚珠丝杠副刚性试验台加载及测量系统工装设计*

2016-10-29周福兴王禹林冯虎田

周福兴,王禹林, 韩 军,欧 屹,冯虎田

(南京理工大学 机械工程学院,南京 210094)

滚珠丝杠副刚性试验台加载及测量系统工装设计*

周福兴,王禹林, 韩军,欧屹,冯虎田

(南京理工大学 机械工程学院,南京210094)

介绍了滚珠丝杠轴向静刚度试验台测试原理和方案,针对力加载系统工装和位移测量系统工装的设计做了详细讨论。讨论了位移传感器个数以及布置方式对测量位移值的影响,设计出定位精度高使用方便的位移传感器工装,提出偏离度概念来评价位移测量系统和加载系统的合理性。提出了点到面、点到点、点到线再到面的三种力加载方案,通过对丝杠变形的测量结果表明点到线再到面的设计有很好的调心功能和较低偏离度。

滚珠丝杠副;工装;轴向变形;静刚度

0 引言

滚珠丝杠副轴向静刚度是衡量滚珠丝杠副定位精度的重要指标,也是国内外研究的热点。目前国内针对滚珠丝杠副刚性的研究大多集中在理论和仿真方面,一般是先建立滚珠丝杠副的轴向变形公式,再通过建立有限元模型的方法来验证公式的正确性,之后再讨论一些因素如滚珠直径等对滚珠丝杠副的刚性的影响。

胡建忠[1]讨论了双螺母定位预紧滚珠丝杠副轴向接触刚度,综合考虑滚珠、螺母和丝杠滚道的几何参数,建立滚珠丝杠副接触角模型。李凌丰[2]等建立了滚珠丝杠副弹性接触变形的模型和轴向变形模型,讨论了螺旋升角、滚珠直径、接触角对轴向变形的影响。许向荣[3]等推导了单螺母滚珠丝杠副的轴向刚度计算公式。杜平安[4]等分析了相关影响因素对滚珠直旋副的接触强度和刚度的影响。张陈灵[5]等结合弹塑性理论以及变形协调条件建立了求解滚珠丝杠副载荷分布的模型并对相关结构参数进行优化。许向荣[6]等分析了影响数控机床滚珠丝杠进给系统刚度的主要因素,提出了提高进给系统刚度的措施。蒋书运[7]等建立了带滚珠丝杠副直线导轨结合部的动力学特性理论模型。采用建立纯数学理论模型和有限元仿真的方式有诸多不足,首先建立滚珠丝杠副模型时大多采用一个钢球和半个钢球的模型,此种模型过于简单,无法真实反映滚珠丝杠副的真实受力情况,再者接触问题是一种高度非线性问题,这对计算所需要的资源提出了很高要求。因此不少学者从研制刚度试验仪的角度去研究。比较早的是1898年日本的Kazuki TAKAFUJI[8-9]设计出一种滚珠丝杠副刚性测试装置,提出并建立了滚珠丝杠副整体刚度计算的模型。陈勇将利用滚珠丝杠副轴向静刚度测试平台测试的测试结果讨论其丝杠副结构参数对其刚度的影响。张良[10]等某采用最小二乘法对力传感器进行标定,再用应变仪对主轴进行静刚度测试,得出静刚度值。徐凤祥[11]等设计出一套滚珠丝杠副轴向静刚度卧式测量装置,对滚珠丝杠副轴向静刚度的试验方法进行了研究。

理论公式的研究需要试验数据的支撑才能验证其正确性,试验台的精度与可靠性直接关系到试验数据的准确度,一般而言刚性试验台的主流设计方案都是通过给立式万能拉伸试验机配套相应的工装来实现刚性测试试验。国内的主要丝杠生产厂家以及一些高校都是采用这种设计方案,如广东凯尔、南京工艺、汉江机床,东南大学、南京理工大学等。目前对于试验台工装的设计以及误差分析的研究并不多,在试验台主体相同的基础上各设计方案的差距就在工装设计上,然而无法对各个试验台的测试精度有个统一的标准,针对此种局面本文以工装设计为重点,以实际测量数据为基础,讨论力加载系统和位移测量系统的设计思路,分析试验误差来源并提出评判工装合理性的方法,这种方法适用于评判其他设计方案的精度及合理性。

1 试验过程

1.1试验条件

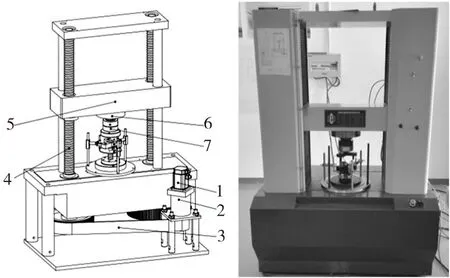

滚珠丝杠副轴向静刚度及静载荷试验台如图1所示,采用双丝杠立式加载,固定被测螺母,施压被测丝杠,并通过一次调装完成被测滚珠丝杠副拉压方向轴向静刚度测量。传感器各具体参数如表表1所示。

1.伺服电机 2.减速器 3.同步带 4.加载丝杠 5.加载横梁夹具 6.600kN传感器 7.100kN传感器

图1 丝杠刚度试验台模型及实物图

1.2试验方案

试验时,按要求安装被测丝杠,安装结束后进行手动预压,预压最大值为30%额定动载荷,以模拟实际试验,此举可消除装配过程中的间隙并提高之后的正式试验数据的重复性。预压后进行正式试验,先通过软件对力和位移传感器调零,然后开始加载采集数据,得到一组加载力和位移的数据,记作(FL1、FL2….FLn),(DL1、DL2。。。。DLn)。当加载力到达30%Ca时,停止加载开始卸载同时采集卸载数据,得到一组卸载力和位移的数据,记作(FUL1、FUL2….FULn),(DUL1、DUL2。。。。DULn)。根据测试规范,对在1%~100%内的数据用最小二乘法进行刚度曲线拟合,得到样件加载刚性值RL和卸载刚性值RUL。

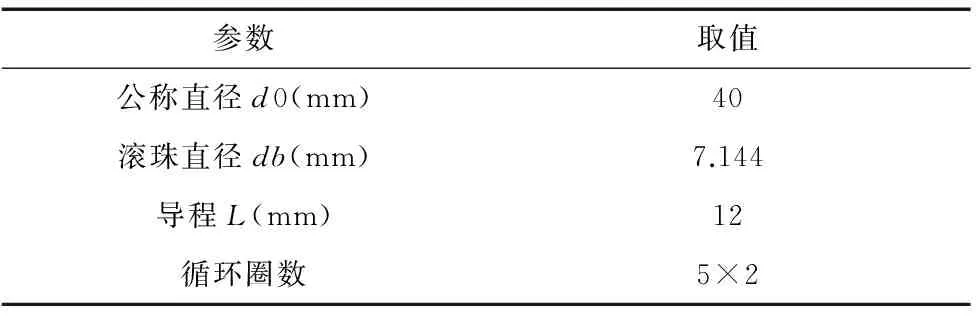

本文选取国内某厂家生产的型号为FFZD4012-5的公称直径为40mm滚珠丝杠副为样件进行分析,相关参数如表2所示,其轴端经过特殊加工以满足工装装配需求,试验时最大加载载荷设为15kN。

表2 被测丝杠参数

2 位移测量系统的工装设计

2.1位移测量系统的设计思路

试验台工装分为两部分,第一部分传递加载力和测量加载力,并且防止丝杠转动,第二部分测量丝杠轴向位移变形量。位移测量系统在整个测试中处于十分关键的地位。丝杠的受力运动,受力变形都要通过位移传感器测量出来,可以说位移测量系统的优良直接决定了最后测出的刚性值的可信度。在设计位移测量系统工装时,首先应考虑传感器个数的最低要求,其次考虑布置位置是否合理,最后考虑安装调节传感器是否方便,能否提高重复定位精度。

2.2位移测量系统的工装设计

首先考虑位移传感器的个数。由于采用立式万能拉伸试验机配套相应的工装的组合,丝杠的轴端被加载工装占用,因此直接测量丝杠轴端的变形十分困难,另外位移测点离螺母越近越能减小丝杠受力变形对测试结果的影响。因此一般采用间接测量,选取丝杠上经向上某一平面作为采样平面,因此至少要采用3个位移传感器才能反应出此平面随丝杠的受力运动情况。某些试验台只采用1个位移传感器采集数据,这样采集出来的数据可信度及试验重复性将得不到保证。其次考虑传感器的布置方式,一般采用对称布置,本文具体设计方案如图2所示。

1.底盘 2.立柱 3.滑动臂 4.滑动臂延长杆 5.套管夹具 6.套管 7.位移传感器

图2位移测量系统工装

位移测量系统由1底盘、2立柱、3滑动臂、4滑动臂延长杆、5套管夹具、6套管、7位移传感器构成,立柱以120°均布在底盘上并与底盘所在面保持垂直,滑动臂套在立柱上可以上下滑动调节高度,滑动臂延长杆可以插入滑动臂内,这样可以调节延长杆伸出的长度,套管夹具和套管间采用螺纹配合,旋转套管可以对传感器上下位置进行微调。经过测试,该位移测量工装在试验台关闭时的波动振幅在0.2μm内,试验台开启后波动振幅扩大到1μm,但是波动中心仍然在0μm左右,如图3所示。因此在动态加载和卸载过程中,振动的引起的误差被弱化。引起试验台开启前和开启后波动振幅不一致的原因有两个,一是试验台自身的机械振动,这是最主要的原因,二是试验台强电部分的对信号的干扰。这种误差很难减小,对试验数据的影响也不大,因此目前并未对此做深入研究。

图3 振动对位移数据的影响

用此位移测量系统采集数据,采用下文力加载系统中的方案3进行加载,最大加载力设置为12kN,得到与三测点对应的三条曲线的大体走势相同,但是数值却不相同。这是因为在试验过程中由于安装误差的存在,初始时丝杠轴线与加载力F轴线的重合度以及与三个测量点所在平面的垂直度会有些许偏差。丝杠位移传感器越靠近丝杠轴线受此影响越小,当倾斜角很小时,设置偏离度来衡量采集效果。

(1)

(2)

(3)

(4)

式中:Δδci为各测点倾斜造成的偏离度理论值(i=1、2、3);Δδc为总的偏离度理论值;βi为倾斜角;L为测点到轴线距离、H为测点所在平面到倾斜支点的距离,Δδti为各测点倾斜造成的偏离度测量值;Δδt为总的偏离度测量值;δi为三测点测量值。

计算时取H值为50mm,L值为80mm。对比理论值与测量值,其结果如图4所示。

偏离度曲线表明采用三个以下的传感器采集数据,可能会产生较大偏差,而采用三个及以上位移传感器可大大提高精度和可信度,降低数据采集的随机性。

图4 偏离度理论值与测量值对比

3 力加载系统工装设计

3.1力加载系统工装设计思路

在设计力加载系统工装时,需要考虑的因素有力加载方式能否使丝杠均匀受力,是否方便力传感器测量力值,对于位移测量系统是否有干扰。其中能否使丝杠在轴线方向受力均匀是最为重要的,直接关系到丝杠是否会因受力不均而倾斜,进而影响到三个位移传感器测量值的真实性,因此设计时要对此进行详细讨论和分析。

3.2力加载系统工装方案设计

整个加载力的传递过程如图5所示,可以看出与丝杠直接接触的是下压盘,与下压盘配合的是上压盘,因此上、下压盘的设计至关重要,直接影响到加载力能否均匀分布在丝杠上,而为了防止丝杠转动,上压盘上装有防转柱,下压盘上有防转孔,其相互配合可以达到防转效果。

图5 加载力传递流程

本文给出三种不同上、下压盘设计方案并进行了实际测试仪评判其性能。具体方案如图6所示。方案1中,上、下压盘间采用以120°均布的三个小钢球来充当力传导介质,上压盘通过小钢球将力传递给下压盘,下压盘与丝杠轴肩通过面接触将力传递到丝杠上,这是一种点到面的力传递方式。方案2中,将一个大钢球直接放在丝杠的轴端,钢球直接与丝杠轴端接触而不与下压盘接触,下压盘只起到防转的作用,上压盘通过钢球直接将力传递给丝杠,这其实是一种点到点的力传递方式。方案1和方案2的上压盘相同,为圆盘加防转柱结构。方案3中,将一个大钢球直接放在下压盘上,钢球不与丝杠轴端接触而与下压盘的接触线接触,上压盘的压力先施加给钢球,此为点接触,钢球和下压盘的接触线接触,此为线接触,下压盘和丝杠轴肩接触,此为面接触,这其实是一种点到线再到面的力传递方式。另外由于位移传感器越靠近丝杠轴线所测数据月接近丝杠垂直方向的位移变化量,因此上、下压盘由原来的圆形改成了三叉形。以便让位移传感器能更加靠近丝杠轴线。

分别采用方案1、2、3进行试验,得到力与轴向位移的曲线如图7~图9所示。

(a)加载方案1(b) 加载方案2(c) 加载方案3

图7 方案1采集效果

图8 方案2采集效果

图9 方案3采集效果

采用方案1得到的曲线在加载初期会有一个明显的下凹,而方案2、3得到的曲线则较为平滑与理想状态一致,这说明点方案1不能够将力均匀的加载到丝杠上,及点到点到面的传递方式是不可取的,其原因是上压盘下平面、三个钢球所在平面、丝杠轴肩上平面三平面只要相互稍有不平行就导致丝杠受力不均倾斜,进而三个位移传感器测点所在平面倾斜。排除方案1后,再对比方案2、3的优劣,从前文提到的偏离度角度去评判,结果如图10所示。

对比方案2、3的偏离度曲线可以发现,方案3要略优于方案2,这也说明采用点到线再到面的力传递方式是合理的。

图10 方案2、3偏离度对比

4 总结

在设计力加载和位移测量系统时应先从丝杠的受力情况入手,综合考虑力加载方式的是否合理,位移传感器的个数是否足够,位移传感器的放置位置是否合理。结果表明当无法直接测量丝杠轴端变形量时需要三个以上的位移传感器来间接测量,且位移传感器需以丝杠轴线为中心对称布置。可以通过对测得的三条力和位移的曲线走势以及偏离度来评价力加载方式和位移测量系统的优劣。同时还要考虑安装调节传感器是否方便,传感器测点能否在水平和垂直方向有较高的调节性和高定位精度,应注意到力加载系统和位移测量系统的配合度。在点到面、点到点、点到线再到面三种力加载方式中,点到线再到面的力加载方式能够减小丝杠的倾斜,使其受力均匀,采用120°三位移传感器的均匀分布且同一高度的布置方式能客观的反应出丝杠轴向变形量。

[1] 胡建忠, 王民, 高相胜, 等.双螺母定位预紧滚珠丝杠副轴向接触刚度分析[J].机械工程学报,2014,50(7):60-69.

[2] 李凌丰, 刘彩芬.滚珠丝杠副轴向变形分析[J].中国机械工程,2011,22(7):762-766.

[3] 许向荣, 宋现春, 姜洪奎,等.单螺母滚珠丝杠副轴向刚度的分析研究[J].武汉理工大学学报,2009,31(24):54-57.

[4] 杜平安.滚珠直旋副滚道弹性接触分析[J].地质科技管理,1994,23(3):280-285.

[5] 张陈灵. 高承载工况下滚珠丝杠副的接触变形与刚度分析 [D].南京:南京理工大学,2013.

[6] 许向荣, 宋现春, 姜洪奎.提高数控机床滚珠丝杠进给系统机械刚度的措施[J].组合机床与自动化加工技术,2008(8):1-4.

[7] 蒋书运, 祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92-99.

[8] Nakashima K, Takafuji K.Stiffness of a pre-loaded ball screw[J].The Japan Society of Mechanical Engineers,1987,11:1898-1904.

[9] Takafuji K, Nakashima K.Stiffness of a ball screw with consideration of deformation of the screw, net and screw thread. Preloaded double nut[J].JSME international journal Ser 3, Vibration, control engineering, engineering for industry,1990,33(4):620-626.

[10] 张良, 陈小安, 李绍彬,等.主轴静刚度测试新方法及应用[J].机电产品开发与创新,2007,20(3):148-149,155.

[11] 徐凤翔, 王禹林, 冯虎田.滚珠丝杠副轴向静刚度卧式试验方案研究[J].组合机床与自动化加工技术,2013(10):7-9.

(编辑赵蓉)

Design of Toolling of Loading and Deformation Detection System of Ball Screw Static Stiffness Test Bed

ZHOU Fu-xing,WANG Yu-lin,HAN Jun,OU Yi,FENG Hu-tian

(School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094, China)

The test principle and test program of the ball screw of axial static stiffness was introduced, the tooling of loading system and deformation detecting system were detailed discussed and designed. The influence of the layout and the quantity of the deformation sensor on the test results were analyzed, on this base the tooling of deformation detecting system which can be easily used with high accuracy were designed. The degree of deviation was given to evaluate the rationality of the Three different kinds of loading solutions including point to surface, point to point, point to circle to surface were proposed, the point to circle to surface solution was chosen to be the final solution and was proved by the tested results of the ball screw’s deformation to have a function of self-aligning.

ball screw;tooling;axial deformation;the static stiffness

1001-2265(2016)04-0113-04DOI:10.13462/j.cnki.mmtamt.2016.04.030

2015-05-06;

2015-06-07

国家科技重大专项(2012ZX04002021)

周福兴(1990—),男,江苏扬州人,南京理工大学硕士研究生,研究方向为滚动功能部件高刚性设计,(E-mail)fuxing_zhou@163.com。

TH122;TG506

A