考虑齿廓修形直齿轮传动系统动态响应数值分析*

2016-10-29徐涛金梁举科

徐涛金,梁举科

(重庆理工大学 机械工程学院,重庆 400054)

考虑齿廓修形直齿轮传动系统动态响应数值分析*

徐涛金,梁举科

(重庆理工大学 机械工程学院,重庆400054)

计算不同修形量下直齿轮时变啮合刚度及静态传递误差等参数,建立单级齿轮副动力学模型,分析齿轮系统在不同修形量下动态响应特性。研究发现,采用变增量逼近的方法能很好的求取非标准渐开线齿轮啮合过程中啮合点的位置。动态传递误差频谱中包含刚度激励的谐波成分和齿轮系统本身的固有频率成分,当两频率成分发生重合时,齿轮系统会发生动态传递误差振幅随时间变化越来越大的情况,应当极力避免。

静态传递误差;齿廓修形;时变啮合刚度;直齿轮传动系统

0 引言

齿轮传动是最重要而且应用最广的机械传动,被广泛用于汽车、船舶、航天、风电等行业[1]。齿轮系统实际上是一种弹性系统,齿轮齿体受载后会发生变形,会使齿轮啮合过程中产生啮入、啮出激励。为消弱这部分激励可对齿轮经行齿廓修形。大量理论和试验已表明,齿廓修形是减小齿轮振动、啮合冲击及传动误差的有效手段[2]。

关于渐开线齿轮修形的研究是近年来齿轮研究的热点。Tesfahunegn Y.A.等[2]使用非线性有限元法探究了齿向修形对直齿轮传递误差、齿根应力和接触压力的影响。LI[3]使用有限元法研究了加工误差、装配误差和齿向修形对直齿轮轮齿表面接触应力和齿根弯曲应力、载荷分布和静态传递误差的影响。强伟等[4]研制了一种用于测量高速轮齿啮合瞬间动态参数的新方法。并通过实验结果表明该方法(系统)性能稳定,抗干扰能力极强,测试数据与理论分析完全符合。高扬等[5]结合齿轮承载接触分析、以轮齿承载接触传动误差幅值最小为优化目标,采用遗传算法优化最佳修形参数的基础上,针对大量常用参数和工况下的直齿轮进行齿廓修形计算, 利用回归分析方法筛选数据、建立回归模型,得到最佳修形量和反映修形效果的传动误差幅值比回归公式。刘飞涛[6]通过将齿轮的齿面接触作为直观判断方法,以齿轮的传递误差和变速箱轴承座孔处壳体动态响应作为理论判断,借助受载齿轮接触分析进行仿真设计,同时进行振动噪声实验测试,在仿真和实验结果对应的基础上,对现有变速箱齿轮进行修形优化,降低了由齿轮产生的啸叫声。

由于齿轮修形后齿廓曲线不再是标准渐开线,研究修形后齿轮啮合的一个难点就在于修形后齿轮啮合点位置以及无负载传递误差的计算。本文在MATLAB中,利用变增量无限逼近的思想计算不同修形量下,修形齿啮合点位置以及无负载传递误差等参数,利用文献[7]中所采用的材料力学悬臂梁理论计算齿轮受载变形、时变啮合刚度、受载变形误差等参数;并建立单级齿轮副传动动力学模型,分析齿轮系统不同修形量不同转速时齿轮副动态响应特性。

1 经齿廓修形后齿对啮合点求取

1.1齿廓修形形式

图1 齿廓修形形式

1.2修形算例及修形参数

表1 某单级齿轮副参数

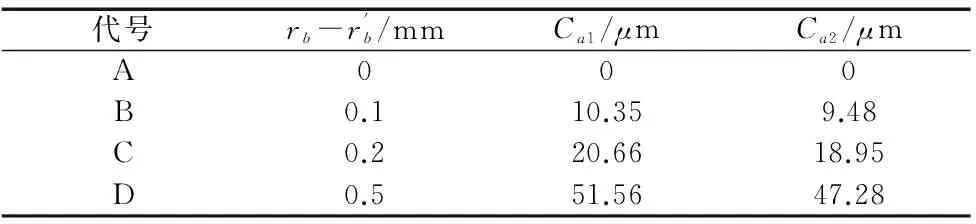

表2 修形参数

1.3修形齿啮合点位置求取

对于齿轮啮合过程中齿对啮合点的求取,传统的方法是采用公式计算的方法,这种方法对于标准剪开线齿轮啮合十分有效,但当考虑齿廓修形后,齿轮曲线不再是标准渐开线,这种方法计算结果就不是很精确。为此,本文采用变增量无限逼近的思想,在MATLAB中编制程序求取修形齿啮合过程中啮合点位置。具体逼近的原理如图2所示。在齿轮啮合过程中,对于每一个主动轮齿廓转角,被动轮第一次逼近时,齿廓按一较大的步进增量角向行星轮齿廓旋转逼近,当主、被动齿廓出现交点时,旋转方向反向,步进增量角变为原来的1/10,进行第二次逼近。当主、被动轮齿廓交点消失时,旋转方向再次反向,步进增量角再次变为原来的1/10,进行第三次逼近。以此类推,直到步进增量角满足足够精度为止。此时的交点A即为所求的啮合点。因为步进增量角每次逼近均为上次的1/10,这种算法具有有很快的逼近速度,且通过控制逼近次数和步进增量的大小,啮合点的误差可以达到想要的精度。

图2 变增量无限逼近算法原理

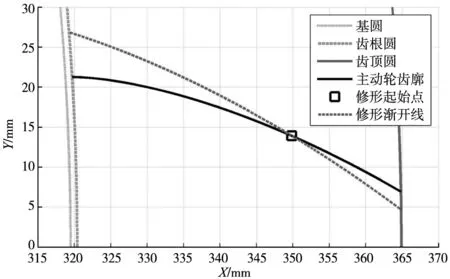

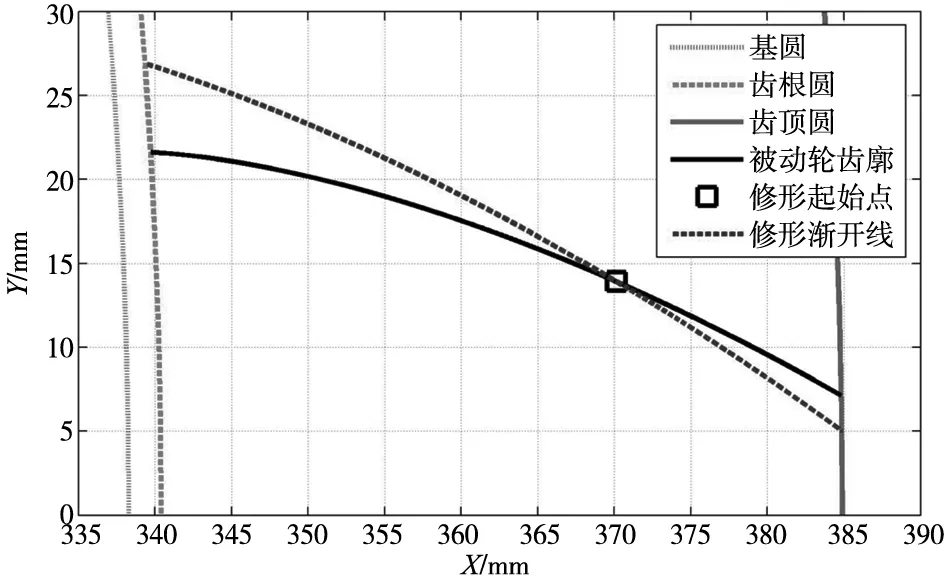

从图3中可以发现,修形后齿轮啮合线不再是一条单纯的直线。修形后啮合线为一条组合线段A-F。AB、CD、EF仍为直线,BC、CD为折线段。

图3 修形齿啮合点及啮合线

图4 主动轮原齿廓、修形齿廓及修形起始点

图5 被动轮原齿廓、修形齿廓及修形起始点

2 不同修形量下齿轮副动态响应分析

2.1单级齿轮副动力学模型的建立

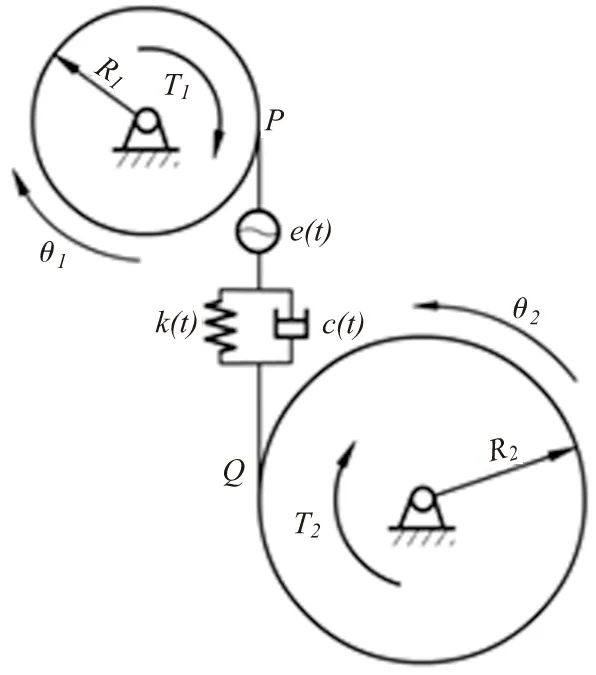

图6 单级齿轮副动力学模型

本文采用文献[9]和[10]中的齿轮副动力学模型为研究对象,不考虑齿侧间隙的影响,其动力学模型如图6所示:PQ为齿轮理论啮合线,Ri、Ii、θi、Ti(i=1、2)分别为主、被动轮基圆半径、转动惯量、扭转振动位移和所承受的转矩,k(t)、c、e(t)分别表示啮合齿轮副时变啮合刚度、阻尼和静态传递误差。其动力学方程可以表示为:

(1)

(2)

(3)

2.2时变啮合刚度及静态传递误差计算

以表1中给出的齿轮系统为例,采用文献[7]中所采用的材料力学悬臂梁理论计算齿轮一个啮合周期内齿轮时变啮合刚度如图7所示。

图7 一个啮合周期内时变啮合刚度

齿轮啮合的静态传递误差是指实际啮合位置与理论啮合位置在啮合作用线上的差值[1],主要包含齿轮加工和安装误差,以及齿轮受载变形所造成的误差。假设轮齿的所有啮合位置发生在理论啮合线上,当齿轮引入修形时,也会使齿轮副引入无负载静态传递误差(No load transmission error,NLTE)[9]。本文只研究由受载引起的变形误差(Deformation error,DE)和引入修形所产生的无负载静态传递误差(NLTE)。齿轮的传递误差(Transmission error,TE)为[9]:

TE=DE1+DE2+NLTE

(4)

式(4)中DE1、DE2分别为主、从动轮受载变形误差。

主动轮按一固定步进角顺时针旋转,对于每个主动轮转角,无负载静态传递误差(NLTE)等于修形前和修形后各啮合点位置之差。变形误差(DE)可用文献[7]中悬臂梁理论计算每个啮合点主、从动轮受载变形获得。以表1中齿轮对为例,计算表2中列出不同修形量下单齿在一个啮合周期内总的传递误差(TE)如图8所示。

图8 单齿啮合周期总的传递误差

2.3响应特性分析

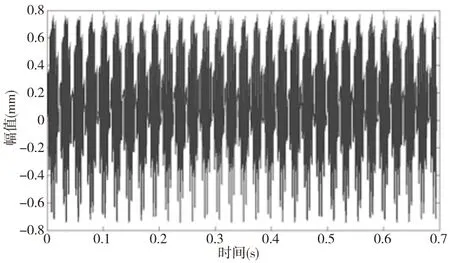

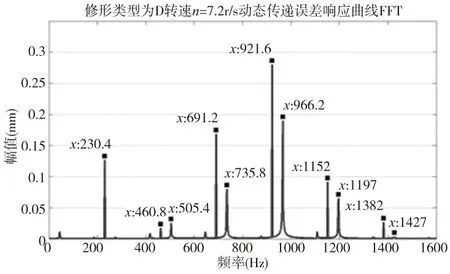

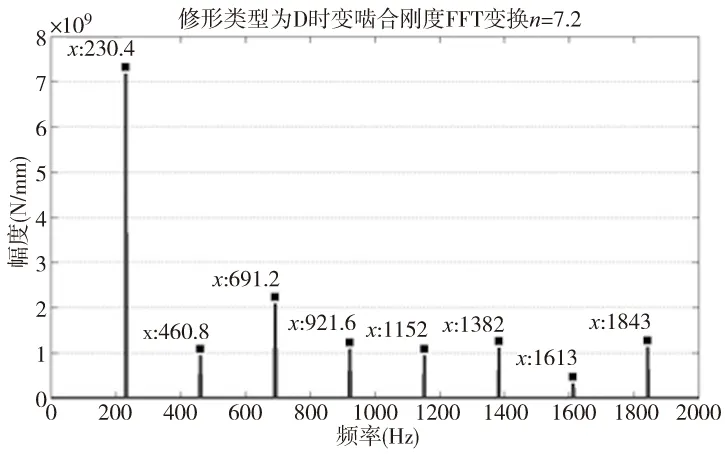

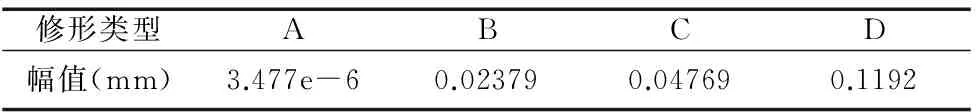

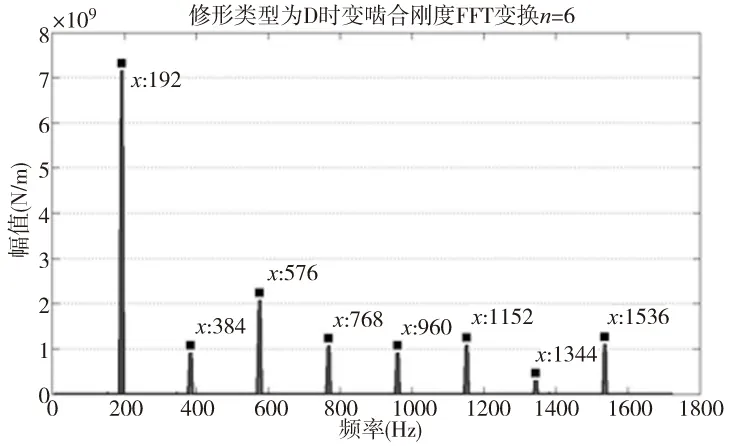

将计算所得时变啮合刚度、传递误差等其他相关参数带入式(3),利用Runge-kutta方法求解微分方程。可以得到齿轮动态传递误差x的响应曲线。输入转矩为T1=5000N.m,为保持系统平衡,负载转矩T2=T1/R1·R2。图9为修形类型为D,主动轮转速n1=7.2r/s时动态传递误差响应曲线。对其作快速傅里叶变换,获得动态传递误差的频谱图如图10所示。对时变啮合刚度作快速傅里叶变换,得到刚度变化曲线频谱图如图11所示。表3为主动轮转速为n1=7.2r/s时,四种修形类型下静态传递误差一次谐波分量幅值,表4为动态传递误差四次谐波分量幅值。

从表3、表4中可以看出,就本文所建立的直齿轮传动系统而言,随着修形量的增大,齿轮的静态传递误差和动态传递误差均会增大,这对齿轮传动是不利的。

从图10中可以看出动态传递误差频谱中包含刚度激励的谐波成分和齿轮系统本身的固有频率成分。从图11中可以看出刚度激励第一次谐波幅值最大f1=230.4Hz,但对比图10中可以看出,对动态传递误差影响最大的却是第四次谐波分量f2=921.6Hz。从图10中还可以看出,响应频谱除了包含刚度激励的频谱成分以外,还包含基频约为239.4Hz的谐波分量F2=505.1Hz,F3=735.8Hz,F4=966.2Hz,F5=1197Hz,F6=1427Hz。这种谐波类似于系统的固有频率,但会随着转速的变化而变化,当其与刚度激励谐波基频重合时,系统的动态传递误差会发生振幅越来越大的情况,如图12所示为修形类型为D,主动轮转速n1=6.0r/s时,动态传递误差响应曲线。图13、图14为对应的动态传递误差和时变啮合刚度频谱图。从图12中可以看出动态传递误差随着时间的推移,振动的幅值越来越大。分析其动态传递误差和时变啮合刚度频谱,对比图10发现,刚度激励频率与系统固有频率发生了重合,也就造成了动态传递误差振动幅值越来越大。

图9 转速为动7.2r/s态传递误差响应曲线

图10 转速为动7.2r/s动态传递误差频谱图

图11 转速为动7.2r/s时变啮合刚度频谱图

修形类型ABCD幅值(mm)3.477e-60.023790.047690.1192

表4 动态传递误差四次谐波分量幅值

图12 转速为动6.0r/s态传递误差响应曲线

图13 转速为动6.0r/s动态传递误差频谱图

图14 转速为动6.0r/s时变啮合刚度频谱图

3 结论

(1) 在MATLAB中,利用变增量无限逼近的思想计算了不同修形量下,修形齿啮合点位置以及无负载传递误差等参数;

(2) 采用的材料力学悬臂梁理论计算了齿轮受载变形、时变啮合刚度、受载变形误差等参数;

(3) 建立了单级齿轮副传动动力学模型,分析齿轮系统不同修形量不同转速时齿轮副动态响应特性。发现动态传递误差频谱中包含刚度激励的谐波成分和齿轮系统本身的固有频率成分,当两频率成分发生重合时,齿轮系统动态传递误差的振动幅值会随着时间的推移,越来越大,这是应当极力避免的。

[1] 李润方,王建军.齿轮系统动力学-振动、冲击、噪声[M].北京:科学出版社,1997.

[2] Tesfahunegn Y A,ROSA F,GORLA C.The effects of the shape of tooth profile modification on the transmission error,bending,and contact stress of spur gears[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2010,224(8):1749-1758.

[3] LI Shuting.Effects of machining errors,assembly errors and tooth modifications on loading capacity,load-sharing ratio and transmission error of a pair of spur gears[J].Mechanism and Machine Theory,2007,42(6):698-726.

[4] 强伟,王晓晨.测量轮齿动态参数的新方法[J].组合机床与自动化加工技术,2000(9):37-38.

[5] 高扬,方宗德,蒋进科,等.基于回归分析的直齿齿廓修形计算研究[J].机械传动,2014,38(7):56-59.

[6] 刘飞涛,方伟荣,李金明,等.基于齿面修形的变速箱啸叫分析与优化[J].机械传动,2014,38(9):167-169.

[7] 杨长辉,徐涛金,许洪斌,等.基于Weber能量法的直齿轮时变啮合刚度数值计算[J].机械传动,2015,39(2):59-62.

[8] 张希康.渐开线齿轮齿顶修缘的计算与加工[J].齿轮,1985,9(6):22-25.

[9] 陈思雨,唐进元,王志伟.修形对齿轮系统动力学特性的影响规律[J].机械工程学报,2014,50(13):59-65.

[10] 张祖芳,陈卫东,黄康.重合度对齿轮副非线性动力学特性影响研究[J].组合机床与自动化加工技术,2014(2):40-43.

(编辑赵蓉)

Numerical Analysis of the Dynamic Response Characteristics of Spur Gear Transmission System Considering Tooth Profile Modification

XU Tao-jin,LIANG Ju-ke

(College of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China)

The time-varying mesh stiffness and static transmission error of a spur gear pair were calculated with different tooth profile modification.And a spur gear transmission system model was built to study it’s dynamic response characteristics with different tooth profile modification.For the spur gear transmission system built in this paper,research shows that,with the increase of the amount of tooth profile modification,the static and dynamic transmission error is also increasing.The frequency spectrum dynamic transmission error contains the harmonic components of stiffness excitation and the natural frequency of gear system.When those two frequencies coincide,the vibration amplitude of the dynamic transmission error will increse with the time.Which should be avoided.

static transmission error;tooth profile modification;time-varying mesh stiffness;spur gear transmission system

1001-2265(2016)04-0093-04DOI:10.13462/j.cnki.mmtamt.2016.04.025

2015-05-26

国家科技支撑计划课题(2012BAA01B05);重庆理工大学研究生创新基金 (YCX2014209)

徐涛金(1991—),男,重庆人,重庆理工大学硕士研究生,研究方向为机械设计及理论,(E-mail)hardsen@163.com。

TH113.1;TG65

A