基于折衷规划法的驻车制动操纵机构多目标优化设计

2016-10-29武立胜张爱东居刚

武立胜 张爱东 居刚

(安徽江淮汽车股份有限公司,合肥 230022)

基于折衷规划法的驻车制动操纵机构多目标优化设计

武立胜张爱东居刚

(安徽江淮汽车股份有限公司,合肥230022)

为解决汽车驻车制动操纵机构质量超重问题,考虑刚度最大和质量最小两个目标,运用折衷规划法建立了手制动操纵机构的多目标拓扑优化数学模型,在连续体结构变密度拓扑优化方法基础上,建立了驻车制动操纵机构的有限元模型,利用Optistruct软件进行了多目标拓扑优化分析。结果表明,优化后驻车制动操纵机构刚度满足要求,质量有所减轻,并通过实际样件的耐久试验验证了此方法的可行性。

主题词:驻车制动操纵机构多目标优化折衷规划法

1 前言

本文基于轻量化设计理念,运用拓扑优化分析方法对原汽车驻车制动操纵机构进行了多目标拓扑优化设计,在满足刚度要求的同时达到了减轻原有结构质量的目的。

2 驻车制动操纵机构多目标拓扑优化模型

2.1静态多工况刚度拓扑优化目标函数

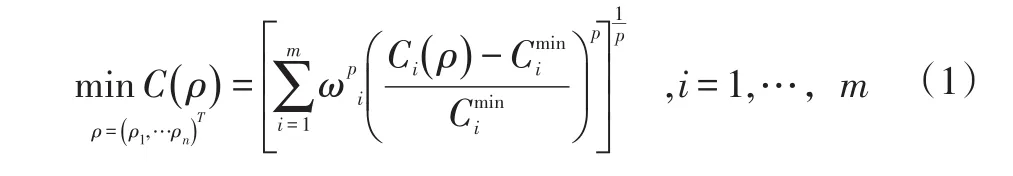

对于多种工况下的刚度拓扑优化问题常称为多刚度拓扑优化问题。驻车制动操纵机构在使用过程中承受多种载荷工况的作用,每种工况下对应一个刚度最优拓扑结构,不同工况得到不同拓扑结枸,因此多刚度拓扑优化问题实际属于多目标拓扑优化问题。在软件实现时,可将刚度最大问题转换为柔度最小问题,也就是应变能最小。根据折衷规划法,以体积分数为约束条件、应变能最小为目标函数的多刚度拓扑优化的数学模型为[1]:

式中,ρ为设计变量;n为单元总数;m为载荷工况数量;ωi为第i个工况权值;p为惩罚因子,p≥2;Ci(ρ)为第i个工况的柔度目标函数;Cmiin为第i个工况柔度目标函数的最小值;为结构的体积分数要求。

2.2质量拓扑优化模型

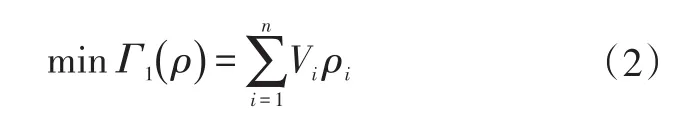

质量拓扑优化模型[2]为:

式中,Γ1(ρ)为目标函数,即驻车制动操纵机构质量;Vi为第i个单元的体积。

约束为驻车制动体积分数。

2.3驻车制动机构多目标优化数学模型

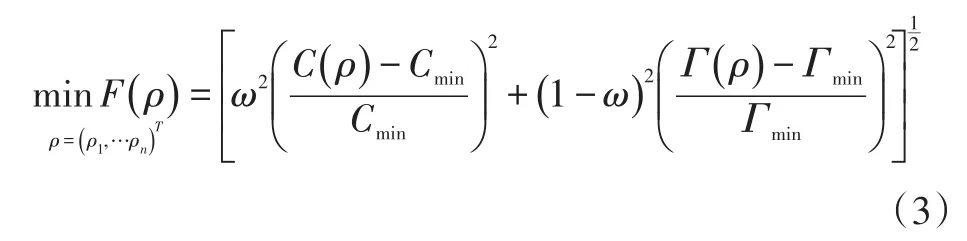

由于刚度和质量目标函数具有不同的单位量纲,无法进行优化求解,因此需要将目标函数的折衷解与其理想解的绝对值转化为相对值,使得刚度和质量统一单位量纲。根据折衷规划法得出最终的综合目标函数为[2,3]:

3 某驻车制动操纵机构多目标拓扑优化

3.1有限元模型建立

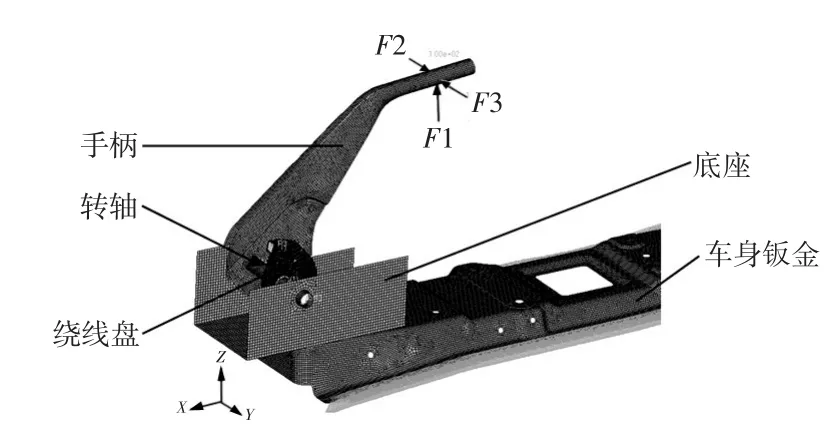

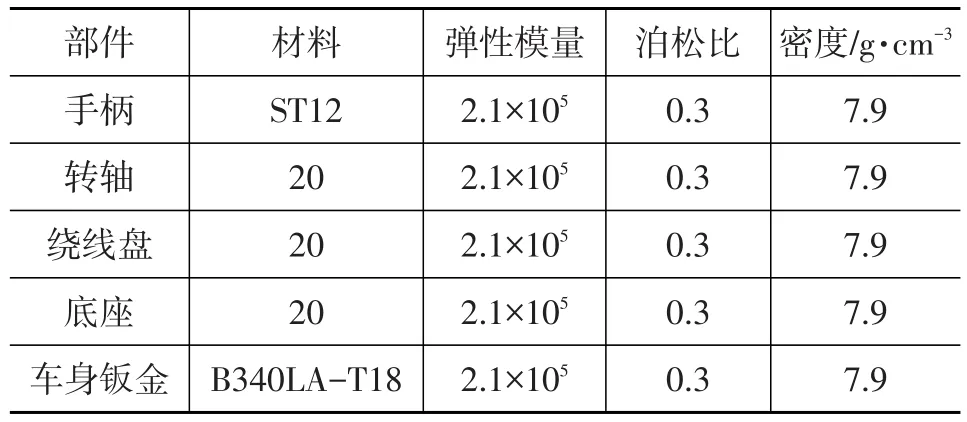

根据驻车制动操纵机构在车身的安装布置空间,创建其初始三维几何模型,其手柄、转轴、底座和车身钣金都采用壳单元,绕线盘为实体单元,共创建了92 723个单元。手柄与转轴、转轴与绕线盘用RBE2单元刚性连接,转轴与底座释放Y向转向自由度,底座与车身钣金间3个螺栓孔用RBE2连接同时创建接触,转轴与绕线盘创建接触,最终创建的驻车制动操纵机构有限元模型如图1所示。其中,手柄、转轴、绕线盘、车身钣金为不可设计区域,底座为设计区域,相应的部件弹性模量、泊松比、密度如表1所列。

图1 驻车制动操纵机构有限元模型

驻车制动操纵机构在实际工作过程中分为3种工况,工况1:距手柄端部50 mm处垂直手柄施加400 N作用力F3;工况2:沿整车坐标系Y向施加100 N的侧向力F1;工况3:沿整车坐标系Y向反方向施加100 N侧向力F2。约束车身安装钣金全自由度,其与驻车制动操纵机构底座进行接触设置,防止在分析过程中产生节点互相渗透。

表1 材料基本参数

3.2优化结果

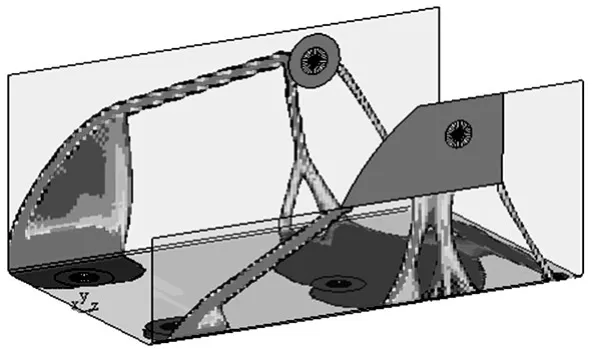

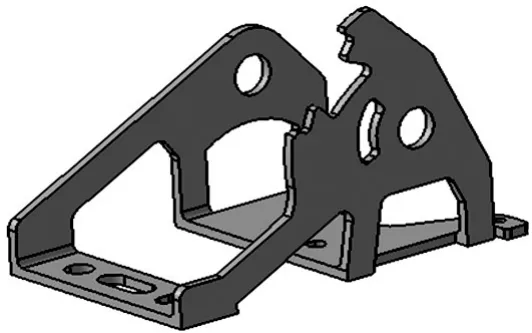

在式(3)中取柔度的权值为ω=0.6,质量的权值为ω=0.4,约束体积分数为0.3,对设计区域进行拓扑优化,通过计算,底座拓扑优化结果如图2所示。由于拓扑优化没有考虑制造工艺性,所以优化结果是理想状态,实际设计时需要考虑制造工艺、成本等,根据实际驻车制动底座与车身及手柄连接关系,最终设计的底座三维模型如图3所示。优化后底座质量由优化前的1.096 kg降至0.680 kg,质量比原件减轻了约38%。

图2 底座拓扑优化结果

图3 根据优化结果设计的底座三维模型

4 强度分析

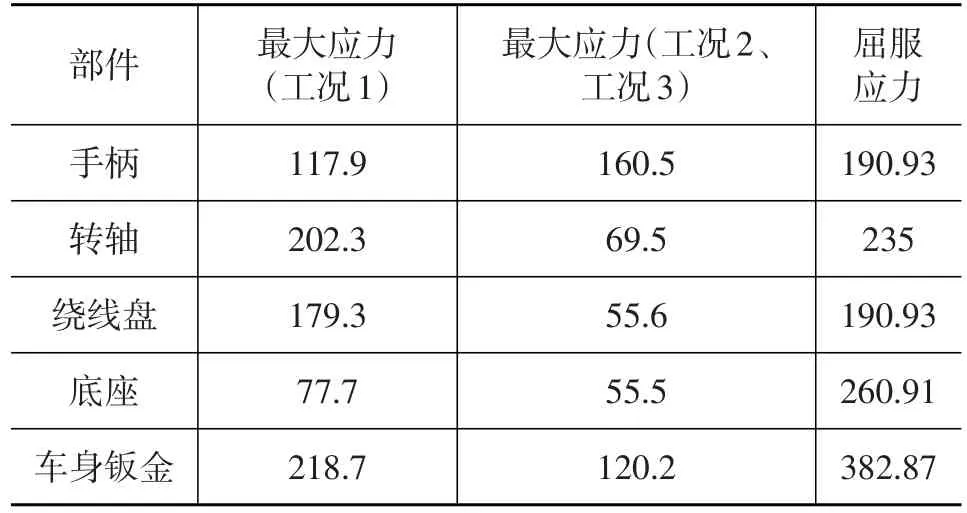

根据法规要求,在距离手柄末端50 mm处施加作用力F1、F2和F3,通过计算,驻车制动操纵机构各部件应力分布情况如图4和图5所示,工况2和工况3下的应力分布一致。各部件的的最大应力值如表2所列。

由表2可知,不考虑手柄与转轴焊接处的应力集中,不同工况下各部件均满足屈服应力要求。

5 刚度分析

图4 驻车制动操纵机构各零部件在工况1下应力分布云图

图5 驻车制动操纵机构各零部件在工况2下应力分布云图

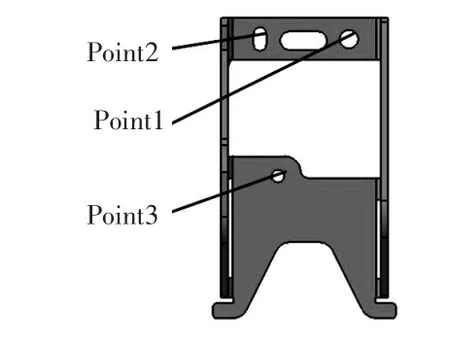

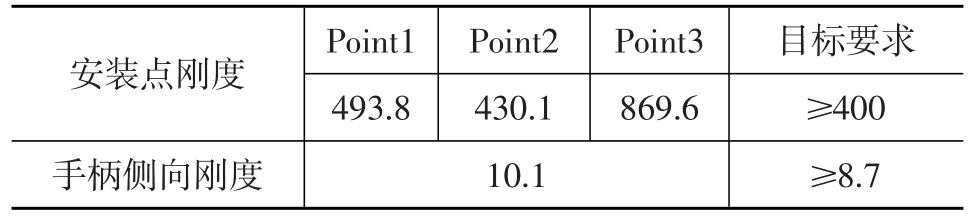

为了验证底座3个安装孔(图6)刚度,同时考虑优化结构后驻车制动操纵机构手柄的变形情况,分别对底座3个安装孔和手柄进行了刚度计算分析,结果如表3所列。由表3可知,安装孔和手柄的刚度均满足目标值要求。

6 试验验证

按照优化方案制做驻车制动操纵机构总成样件,分别进行常规耐久试验、过载耐久试验和侧向刚度试验,以验证优化方案的可行性。

表2 各部件最大应力值MPa

图6 底座3个安装孔位置

表3 手柄与安装点刚度分析结果N/mm

6.1常规耐久试验

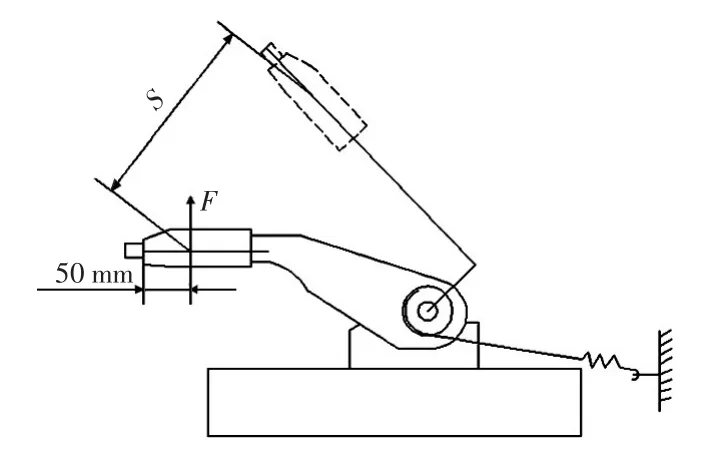

在图7所示试验台架上对3个样件进行耐久试验,试验条件为:满行程为250 mm,循环次数为10万次,拉索拉力为2 074 N,试验时间定义为:去程时间为3.0 s,回程时间为1.3 s,齿板停留时间为1.8 s,时间误差为±0.1 s,去程和回程为1个循环。试验时在距离手柄末端50 mm处施加400 N作用力,经过10万次的往复循环试验后,3个样件均具有正常的使用功能,锁止可靠,未出现异响及发卡现象。

图7 台架耐久试验过程示意

6.2过载耐久试验

利用3个样件进行过载耐久试验。试验时在拉索上加载5 760 N作用力,在距离手柄末端50 mm处施加800 N作用力,完成5次循环试验。经过5次过载试验后,3个样件均具有正常的使用功能,锁止可靠,机构无开裂等不良现象。

6.3侧向刚度试验

选取3个样件进行侧向刚度试验,试验时在距离手柄末端50 mm处施加100 N侧向力,试验后得到的3个手柄侧向位移分别为10.6 mm、10.8 mm和10.6 mm,均满足目标要求。

7 结束语

针对驻车制动操纵机构在使用过程的3种常见工况,建立了多工况下的刚度目标函数,同时考虑刚度和质量两个设计目标,运用折衷规划法创建了折衷的优化目标函数。运用拓扑优化技术对零件结构进行了优化,优化后零件质量减轻了约38%,刚度和强度计算满足设计目标要求,最后通过实际样件台架性能试验验证了此优化方案的可行性。

1刘林华,辛勇,汪伟.基于折衷规划的车架结构多目标拓扑优化设计.机械科学与技术,2011,30(3):382~385.

2蒋大伟,芮执元.控制臂多目标拓扑优化研究.机械强度,2015,36(3):408~412.

3范文杰,范子杰,苏瑞意.汽车车架结构多目标拓扑优化方法研究.中国机械工程,2008,19(12):1505~1508.

(责任编辑文楫)

修改稿收到日期为2016年4月13日。

Multi-objective Topological Optimization for Hand Braking Control Structure Based on Compromise Planning

Wu Lisheng,Zhang Aidong,Ju Gang

(AnHui Jiang Huai Automobile Co.,Ltd,Hefei 230022)

In order to reduce the weight of the automotive hand braking control mechanism,a mathematical multiobjective topology optimization model is established with compromise planning method,taking account of two goals of maximizing stiffness and minimizing mass.Based on the topology optimization method of variable density structure of the continuum,a finite element model of the hand braking mechanism topology optimization is established,and multi-objective topology optimization analysis is carried out with software Optistruct.The results show that the optimized hand braking control mechanism which features less weight meets the stiffness requirement,and durability test with practical sample parts proves feasibility of this method.

Hand braking structure,Multi-objective optimization,Compromise planning

U463.52

A

1000-3703(2016)09-0039-04