NBR并用少量ACM对共混胶耐热油及耐热空气性能的影响

2016-10-28衣晨阳

衣晨阳, 易 杰, 邓 涛

(青岛科技大学 高分子科学与工程学院, 山东 青岛 266042)

NBR并用少量ACM对共混胶耐热油及耐热空气性能的影响

衣晨阳, 易杰, 邓涛

(青岛科技大学 高分子科学与工程学院, 山东青岛266042)

研究了在丁腈橡胶(NBR)中并用少量丙烯酸酯橡胶(ACM),以改善其硫化胶的耐热油老化及耐热空气老化性能。硫化体系为硫磺/三巯基均三嗪(TCY)并用。结果表明,NBR/ACM并用比在95/5至75/25之间,热油和热空气老化后皆有较好的性能保持率。随着ACM并用比的增加,热油浸泡之后的质量变化率和体积变化率下降,拉伸强度下降,撕裂强度上升,拉断伸长率下降;热油老化之后拉断伸长率的保持率上升,定伸应力和硬度基本不变,正硫化时间和焦烧时间缩短。

丁腈橡胶;丙烯酸酯橡胶;热油老化;热空气老化;质量变化率;体积变化率;共混

0 前 言

丁腈橡胶(NBR)侧链上有强极性的腈基,因而具有优异的耐非极性油的性能,被广泛应用于各种耐油橡胶制品,如油管、油箱、油井的管道保护装置、防喷装置等[1]。但是,由于NBR主链上还有双键,属于不饱和橡胶,这限制了其耐热油的性能。NBR最高可在120 ℃的热油中使用。而丙烯酸酯橡胶(ACM),由于其饱和主链以及极性酯基侧链[2]的贡献,拥有极佳的耐高温和耐油双重性能。ACM可在150 ℃的热油中长期使用,可在180 ℃热油中短期使用[3],耐油性能与中高丙烯腈含量的NBR相当。 ACM在汽车工业和航天工业中应用广泛[4]。但是与NBR相比,ACM价格较高,且ACM的耐低温性能不好,动态力学性能较差,加工性能较差;而NBR的耐寒性相对较好,中高丙烯腈含量NBR脆化温度为-40 ℃ ,而一般NBR的脆化温度为-20 ℃左右。NBR和ACM的溶解度参数相近,热力学相容性好[5]。可考虑通过NBR/ACM共混来改善NBR橡胶的耐热油性能。

本研究通过在NBR中并用少量的ACM,并改变并用比来研究其耐热油、耐热空气老化后物理性能的变化规律。

1 试 验

1.1主要原材料

丁腈橡胶,N240S,JSR株式会社;丙烯酸酯橡胶,AR205,无锡市诺邦橡塑有限公司。其他原材料均为市售常用原材料。

配方详见表1。

表1 NВR/АСМ共混共混胶配方1)

1.2主要仪器和设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,MZ-4010B1,江苏明珠试验机械有限公司;平板硫化机,QLN-n400×400,上海第一橡胶机械厂;拉力实验机,MZ-4000D,江苏明珠试验机械有限公司;老化实验箱,401A型,上海实验仪器有限公司;电子天平,GT-XB 320M,台湾高铁科技股份有限公司。

1.3试样制备

先用开炼机将NBR和ACM生胶一起共混均匀;将开炼机辊距调至 2 mm,投入薄通好的NBR和ACM,待其包辊后,将各种小料、填料、硫化体系依次加入,左右割刀各3次,打6次三角包,待其混炼均匀后,调大辊距,出片,制得混炼胶;停放 16 h,使用无转子硫化仪测试混炼胶150 ℃下的硫化特性;使用平板硫化机硫化试片,硫化条件为 150 ℃、10 MPa、t90时间。

1.4性能测试标准

硫化特性按GB/T 16584—1996测试,拉伸强度按GB/T 528—1988测试,拉断伸长率和撕裂强度均按GB/T 529—2008测试,热空气老化性能按GB/T 3512—2001测试(测试条件100 ℃、72 h),耐介质性能按GB/T 1690—1992(测试条件为100 ℃、72 h,油介质为46#液压油)进行测试。

2 结果和讨论

一方面,NBR和ACM极性相近,有较好的相容性;但另一方面,它们交联的原理却有较大差别:NBR属于不饱和橡胶,结构中的双键是其交联点;而ACM属于饱和橡胶,需要人为引入交联单体来产生交联点,帮助其交联。本实验中采用的AR205属于活性氯型的ACM。活性氯型ACM的侧基含有活性氯,活性氯在碱存在下脱离并与交联剂反应而交联。其典型单体可用下面的通式来表示:

CH2=CH—R—C—Cl

不同的交联原理导致了NBR和ACM在交联网络类型、交联网络密度、交联速率等方面存在着诸多的差异,这对NBR/ACM并用会产生很大的影响。

2.1NВR/АСМ并用比对共混胶硫化特性的影响

NBR/ACM并用比对共混胶硫化特性的影响详见表2。随着ACM并用比的增大,(MHML)(可以反映交联程度)变小。分析认为,并用ACM破坏了NBR原本完整的交联结构,随着ACM并用比的增大,并用胶整体交联程度逐渐下降;同时,随着ACM并用比的增加,t90和t10逐渐缩短,说明硫化时间缩短的同时加工安全性也变差了。其原因在于ACM相的促进剂BZ也同时充当了NBR相的促进剂,一定程度上加快了NBR相的硫化,从而导致共混胶硫化速度的逐渐加快。

表2 NВR/АСМ并用比对共混物硫化特性的影响

2.2NВR/АСМ并用比对物理性能的影响

共混胶常温、热油老化、热空气老化后的物理性能见图1~6。

图1 NВR/АСМ并用比对硫化曲线的影响

图2是NBR/ACM并用比对拉伸强度的影响。可以看出,NBR并用ACM之后,硫化胶的拉伸强度有较大的下降。随着ACM并用比的继续增大,拉伸强度略微上升,之后趋于平稳。这是因为ACM的并用破坏了NBR单一的交联网络,由于NBR、ACM两相的分子结构不同、交联原理不同、交联键类型不同,导致共混胶中应力集中点较多,故其不如纯NBR的拉伸强度高。热油和热空气老化后,纯NBR的拉伸强度严重下降,这反映出含有双键的NBR老化性能不佳,而并用ACM之后的共混胶,热油老化和热空气老化之后拉伸强度的保持率大大提高,这可以说明共混胶的耐热油和耐热空气老化性能都有提升:随着并用比从95/5变化到75/25,保持率变化不大。

图2 NВR/АСМ并用比对拉伸强度的影响

热油老化后胶料的体积变化率和质量变化率是考察其耐热油性能的重要指标。从图3可以看出,随着ACM用量的增加,经过热油浸泡之后的共混胶的体积变化率和质量变化率呈现不断下降的趋势。这个现象可以直观地说明NBR并用少量ACM后可显著阻止热油进入共混胶内部,从而达到提升共混胶耐热油性能的目的。

图3 NВR/АСМ并用比对耐热油性能的影响

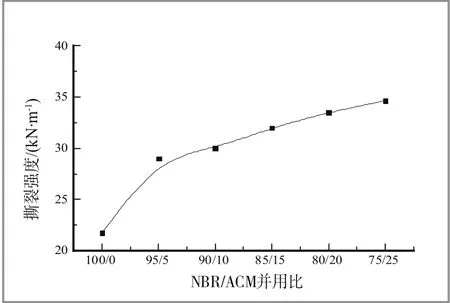

图4为NBR/ACM并用比对撕裂强度的影响。随着ACM并用比的增加,撕裂强度不断上升。分析原因有两个:一是ACM本身的撕裂性能就优于NBR;二是ACM相分散在NBR相中起到了一定的整体增韧作用,既吸收了撕裂时外力所产生的能量,也阻止了裂纹的进一步发展。

图4 NВR/АСМ并用比对撕裂强度的影响

图5 NВR/АСМ并用比对拉断伸长率的影响

随着ACM并用比增大,常温时拉断伸长率逐渐下降(如图4所示),并且热油老化之后拉断伸长率随ACM的用量增大而先下降后上升,热空气老化之后则是先下降后又趋于平稳,热油和热空气老化之后的拉断伸长率的保持率皆有所提升。

图6、图7是NBR/ACM并用比对100%定伸应力以及邵尔A硬度的影响。从图中看出,随着并用比的变化,100%定伸应力和硬度的改变并不十分显著,其中热油老化之后的定伸应力随ACM用量增加而微降,热空气老化后的定伸应力随ACM用量增加而微升。其原因在于:共混胶是以NBR为主的,并用少量的ACM(最高用量25份)后,共混胶的定伸应力和硬度主要体现了主相NBR的相应性能。由于定伸应力的变化并不明显,结合共混胶拉断伸长率的变化可进一步分析得出:NBR/ACM共混胶与纯NBR硫化胶相比,拉伸强度的下降主要是拉断伸长率减小导致的。

图6 NВR/АСМ并用比对100%定伸应力的影响

图7 NВR/АСМ并用比对邵尔А硬度的影响

3 结 论

(1)随着NBR中ACM用量的增大,共混胶热油老化之后的体积变化率和质量变化率不断减少;热油以及热空气老化之后的物理性能保持率上升。这都可以说明NBR中并用少量ACM的确可以显著提高NBR的耐热油性能。

(2)NBR并用ACM之后,共混胶拉伸强度明显下降,但随着ACM用量的增大,变化趋于平缓;拉断伸长率逐渐下降,热油老化之后有上升趋势;撕裂强度上升;定伸应力和邵尔A硬度变化不大。

(3)NBR/ACM 并用比在95/5~75/25时,热油和热空气老化后拉伸强度均有较好的性能保持率,可在此基础上进一步进行改良力学性能的研究。

[1]张玉龙,孙敏.橡胶品种与性能手册[M].北京:化学工业出版社, 2007.

[2]曾飞.4种丙烯酸酯橡胶的性能比较[J].化工新型材料, 2006(11):76-78.

[3]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社, 2011.

[4]傅政.橡胶材料性能与设计应用[M].北京:化学工业出版社, 2003:42.

[5]师昌绪,李恒德,周廉.材料科学与工程手册(下卷)[M].北京:化学工业出版社,2004:148.

[责任编辑:朱胤]

Infuence of NВR Вlending with a few АСМ on the Properties of Сompounds after Нot Аir Аging and Нot Оil Аging

Yi Chenyang,Yi Jie, Deng Tao(School of Polymer Science and Engineering, Qingdao University of Science and Technology,Qingdao 266042, China)

Аbstract: The improvement of nitrile rubber (NBR) blending with a few acrylic rubber (ACM) on properties of their vulcanizate before and after hot air aging and hot oil aging were investigated .The vulcanization system was S/TCY blends. The results showed, when NBR/ACM ratio between 95/5 to 75/25,the property retention were both good after hot air aging and hot oil aging. With the increase of ACM content, the mass and volume change rate after hot oil aging decreased ,the tensile strength decreased, the tear strength increased, the elongation at break decreased, the property retention after hotoil aging increased, the modulus and hardness basically stayed unchanged, cure time and scorch time were shortened.

Nitrile Rubber; Acrylate Rubber; Hot Oil Aging; Air Aging; Weight Change Rate;Volume Change Rate; Blend

TQ 333.7

A

1671-8232(2016)09-0020-05

2015-12-24

衣晨阳(1992— ),男,山东烟台人,硕士研究生,主要从事聚合物共混改性及加工应用方面的研究。