采用等离子干燥工艺提高镀膜附着强度稳定性*

2016-10-28詹为宇

詹为宇

(中国西南电子技术研究所,成都 610036)

采用等离子干燥工艺提高镀膜附着强度稳定性*

詹为宇**

(中国西南电子技术研究所,成都610036)

镀膜工艺设计应能有效脱附物理和化学吸附,才能保证附着强度工艺稳定性。设备运行后腔室内表面沉积物增加,通过分析变化影响探索出一种等离子干燥工艺方法,应用后提高了生产效率,保证了薄膜电路金属叠层间附着强度生产稳定性,满足产品工程应用的可靠性要求。

毫米波组件;薄膜电路;附着强度;等离子干燥;溅射;材料出气

引用格式:詹为宇.采用等离子干燥工艺提高镀膜附着强度稳定性[J].电讯技术,2016,56(3):342-345.[ZHAN Weiyu.ImProving adhesion stabi1ity of thin fi1m with P1asma drying techno1ogy[J].Te1ecommunication Engineering,2016,56(3):342-345.]

1 引 言

随着毫米波组件小型化、模块化发展速度不断加快,毫米波薄膜电路因图形精度高、电性能指标稳定性好、可简化设计和组装工序,在毫米波组件中的应用不断增多。

薄膜电路制备中,镀层与基底附着强度稳定性工艺一直是工艺的攻关和关注重点。吸附和脱附与镀膜附着强度密切相关,国内外文献报道对于吸附的处理主要有加热和抽真空[1]两种途径。我们通过工艺探索建立了一种等离子干燥工艺方法,用能量主动轰击,加速吸附物质脱附,有效防止了化学吸附的逆变产物的影响,确保了产品可靠性。应用数据证明:溅射系统表面采用等离子干燥方法后比单纯使用局部加热和抽真空清除物理和化学吸附效率高,能量全空间覆盖,消除了镀膜系统内环境干燥死角,保证了产品附着强度的生产稳定性。

2 干燥缺陷引发的问题

镀膜设备在运行一段时间后,设备镀膜真空系统内表面因溅射飞溅,会在挡板等表面形成沉积层,增大了内表面的面积和表面形态。国内生产厂家采用定期人工清理的办法,但在清理后需要一定时间工艺运行才能遏制颗粒脱落带来的工件表面污染问题,影响生产效率和品质稳定性。不清理沉积物,又存在镀膜产品个别区域内发生局部附着强度下降问题,如图1所示。

图1 附着强度变化后键合可使镀层分离Fig.1 The c1ad 1ayers can be seParated by Bonding whi1e adhesive strength changed

附着强度发生变化后的检测难度大,问题产品能通过胶带法检验,质量漏检几率大,易造成质量隐患。深入研究后发现,附着强度变化可以通过刻划法和键合法的测试排除,但这给质量检验判定和筛选造成了极大的困难。刻划法属破坏方法,键合法成本高,给产品外观造成影响。因此,附着强度变化对产品应用影响极大,直接影响组件的性能和可靠性,质量问题漏检后可以导致电路生产直接停顿。

3 镀膜附着强度变化原因分析

薄膜行业总结出镀膜附着强度的基本影响因素有基板的前处理、基板与镀膜材料的匹配选择、基板的去气和镀膜温度[2-3]。具体是哪些因素造成附着强度稳定性出现问题,与环境、设备、产品要求和工艺流程密切关联。工艺方面目前市售仿真分析软件缺乏,问题解决之道主要采用试验法收集数据分析排除后找到原因,分析机理,找到办法。

3.1基板的前处理

初始认为是清洗原因,分析假定是由基板表面局部未清洗干净,存在局部污染,底层镀膜时污染了底层金属表面,造成局部附着强度变差。措施主要针对基板表面的油脂和颗粒污染,用正交试验法对比了多种物理和化学清洗的试验结果后,可以确认基板的清洗能够满足附着强度需要的表面要求,局部附着强度变差不是清洗的原因。试验对比如表1所示。

表1 基板清洗方法流程对比Tab.1 Substrate c1eaning f1ow contrast

清洗的效果测评采用了如表1所示附着强度试验流程,其中耐温最高到400℃;温度冲击试验按照GJB150的要求和试验设备极限参数及加严循环次数进行设计,满足目前所有已知用户的要求;键合拉力测试分两步,试验前后分别拉力测试并对比,拉力值的变化在国军标要求范围内;刻划测试是破坏性试验,我们采用设立多方位试验区方式进行;外观要满足设计和使用要求。

经过基板清洗效果对比的附着强度试验后,我们认为只要基板表面的验证能保证达到无油脂类、无颗粒类污染,清洗处理对附着强度的变化影响很小。

3.2基板与镀膜材料的匹配选择

基板与镀膜材料匹配选择是公开文献证明有效可行的匹配选择方案,材料热膨胀系数(Coefficient of Therma1 ExPansion,CTE)差为4×10-7/℃,用正交试验法针对镀膜厚度附着强度进行了研究,研究的数据结果表明前期附着强度没有问题,开始出现问题是在生产运行1年后,证明目前出现的局部附着强度问题与基板和镀膜材料的选择匹配无关。

3.3镀膜温度

本文研究中所用溅射设备的工件加热方式和蒸发设备有很大的不同,但是溅射镀膜过程本身是放热过程,镀膜温度随溅射功率和时间延长温升很快,控制难点是难在工件上放置传感器,对工件的初始加热控制比蒸发工艺难。

溅射设备的烘烤设计主要是对基板加热,基板挂架回转,加热板的热辐射通过挡板开口可以对基板表面加热,如图2所示。

图2 溅射真空系统结构示意图Fig.2 The structura1 rePresentation of vacuum sPuttering system

用正交试验法对工件进行烘烤试验,完成温度从200℃~400℃跨度50℃、时间从180~1 000 s跨度120 s的试验并对比,结果发现偶发性的局部附着强度问题仍在。试验证明:基板镀膜工艺温度设定不是引起目前附着稳定性变化的原因。

3.4基板的出气

对水气为主的挥发物吸附量建模分析,经过相应公式求解计算和归一化处理,近似认为τ0在10-13/s数量级。当水气分子在热运动中吸附和脱附达到动平衡时,固体单位面积上吸附的水气分子数νa为[1]

式中:Ed为脱附能;Na为阿伏加德罗常数;R为波尔兹曼常数;π为气体常数;P为水气分压;μ为摩尔质量;T为绝对温度。

按环境因素变化值进行了预估,概算装卸工件时水分子吸附量在5~15个单分子层之间。吸附分子数与水气压强成正比。国内外研究发现,水气等挥发物分子还可以深入到固体材料内部达到几个微米深度,开仓装片时水气等挥发物分子在镀膜腔壁可形成物理吸附,还可形成化学吸附,与溅射到腔室表面的原子形成复杂的水合物,在溅射时受外部能量作用下,某些化学吸附产物发生可逆反应,重新释放挥发物。因此,通过净化间控制水气吸附量不能满足满足工艺控制的要求,只能通过真空系统小环境完成吸附物控制和清除。

研究镀膜设备具有基板加热和等离子轰击清洗的功能,设计的能量干燥重点是基板表面和靶材表面干燥。工艺试验结果表明:附着强度问题不是发生在基板与衬底金属之间,而发生在衬底金属与表面金属之间,说明在表面层金属镀膜过程中受到了挥发物的影响。

材料对比试验中,我们把使用的抛光陶瓷与国内其他厂家用得最多的即烧陶瓷作了附着强度的对比。即烧陶瓷表面粗糙,对挥发物解吸的影响用刻划法和键合法测试的判别难度更大,因为起泡的区域在粗糙表面难以观察,用耐热试验和键合试验组合后才可以检测判别。我们采用的抛光陶瓷,其电路使用频率远高于国内大多数厂家电路的使用频率,对介质厚度和电路图形的批次一致性有严格的要求,又采用图形蚀刻侧蚀极低的蚀刻工艺,这种工艺使用即烧陶瓷的成品率较低,远达不到使用抛光陶瓷的产品成品率和图形精度一致性要求。

4 等离子干燥控制附着强度稳定性方法

前述分析表明,加速挥发物的清除和有效的脱附手段是对真空系统的表面施加能量。对整个真空系统具有的能量设置进行分析,从图2所示真空系统的结构可以看出,设备的烘烤热辐射设计主要针对基片[4],没有覆盖整个真空腔室,因基板挂架外围的挡板阻挡了加热辐射的能量到达真空腔室其他区域,加热能量主要集中在挡板靠近热板位置和基板表面,挡板后部和相应的真空腔室内壁形成巨大的热辐射阴影区,该区内挥发物物理吸附仅靠真空排除一部分,还有相当残余存在。

国内外研究所证明:如果烘烤干燥辐射能量不能覆盖真空腔室内壁,出气的主要来源是水气。溅射过程环境有残余水气,则成熟的镀膜工艺设计也会出现变数,因为膜层的结合物可能是与水气等挥发物反应后的复杂产物而不可控。

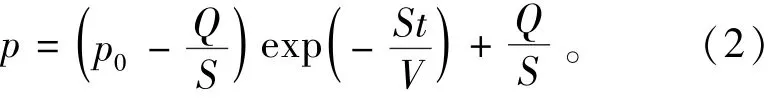

建模分析从真空系统小环境放气着手,假定溅射镀膜的小环境处于理想状态,设抽气速率为S,真空腔体积V,考虑放气存在时定常流量Q,真空腔内压强为p,在Δt时间内有QΔt的气体抽出。小环境平衡时微分方程解为

设p0=105Pa,S=1 L/s,V=1 L,作理想的抽气压强变化曲线,图形显示在近30 s的时间exP项就达到10-9Pa数量级,可忽略不计,因此真空腔室的压强动平衡表达式为

根据公式(3),小环境中Q与p关联。根据镀膜平衡理论,一定工艺时间内,p越小,说明吸附物出气少,镀膜附着强度稳定性才能得到保证。

产品出现问题时记录表明,设备达到10-2Pa真空压强时的时间比设备验收时同等真空时间延长,说明出气值Q在增加。

对真空系统小环境检查发现,随着生产的进行,真空腔室内壁和挡板外壁上粘附的溅射物质出现了堆积,局部区域出现了起层疏松,内壁表面积增大,物理与化学吸附几率增加,与问题出现的记录变化符合。

根据建模分析和附着强度变化事实,因素分析结果说明由挥发物出气引发几率最大。研究认为对溅射系统表面的挥发物吸附进行干燥、烘烤和真空是最直接的方法,但设备的加热板烘烤范围十分有限,烘烤面积不到一半。工艺试验已经证明:单纯采用真空干燥,真空腔内压力10-3Pa数量级,真空时间4~10 h。即使用生产效率很低的抽气时间10 h的工艺参数用于生产镀膜,仍不能杜绝附着强度问题发生,说明造成附着强度下降的挥发物不能用单纯的真空干燥清除。分析设备现有功能后发现,设备唯一能够对腔室内表面提供全方位能量的方式仅有等离子清洗一项,该功能设计的目的是清除粘附在挡板表面的颗粒,防止在镀膜时受溅射能量振荡疏松颗粒脱落粘污镀膜表面。

试验延长腔室内表面用等离子清洗功能作干燥工艺处理时间,再完成瓷片镀膜,产品膜层用刻划法对比附着强度,证实等离子轰击后镀膜附着强度显著增强,同时镀膜表面的颗粒也有所增加。试验表明:延长等离子轰击时间会增加飞舞颗粒浓度和飞行能量,挡板又不密封,颗粒附着到基板表面的几率增加了,导致镀膜表面质量下降。试验证明等离子干燥工艺对稳定附着强度有效,但工艺参数设计必须与抽气速率匹配,才能获得良好的镀膜质量。

结合前述建模分析数据和借鉴分析化学器皿清洗的原理,研究设计了等离子干燥的工艺流程和参数,利用等离子对表面全覆盖的优势,在镀膜前先干燥真空腔室内表面,便于干燥参数设计,总结出了一套在一定时间内真空达到10-2Pa数量级的操作工艺判据。等离子干燥工艺加速了内表面物理和化学吸附的脱附过程,到达10-3Pa真空度的时间由原来的5~6 h缩短到4 h,仍保持工件表面质量。

厂家的试验条件比用户的工作环境要理想得多,用户生产后,镀膜真空腔结构的表面会发生变化,飞溅的物质会堆积成膜,堆积膜局部还会形成夹层,开仓装卸工件时水气等挥发物形成的吸附,极难在生产周期内用真空干燥控制到稳定程度,必须用能量干燥促进挥发物脱附。

5 结束语

采用等离子干燥工艺后,我们经过了长达2年的产品验证检测测试,产品附着强度试验区全检,定期抽查完成温度冲击试验、键合拉力试验和耐热试验,温度冲击温度范围为环境试验设备的极限温度,耐热试验温度满足金锗等共晶焊接要求,生产的薄膜产品全尺寸范围内没有发生过一例附着强度问题,证明采用的等离子干燥工艺已经解决了薄膜叠层金属附着强度稳定性问题,生产产品已在数个工程项目的毫米波组件中应用,性能稳定。等离子干燥工艺解决了目前镀膜设备的加热覆盖区域小和真空解吸缺少促进化学吸附转化能量的缺陷,但是也应该看到,等离子干燥工艺在提高设备内表面吸附解吸的彻底性和高效性的同时,也增加了飞舞颗粒粘附到工件表面的几率,可能降低工件镀膜的质量。干燥设计参数应与真空抽排的速率匹配,确保等离子干燥能量产生的颗粒能被真空抽排及时带走;还可采取挡板接缝密封、干燥工艺运行时工件静止等措施减少颗粒在工件上粘附的面积,保证镀膜质量不受影响。

[1] 李云奇.真空镀膜技术与设备设计安装及操作维护实用手册[M].北京:化学工业出版社,2006:32-42.

LI Yunqi.Vacuum coating techno1ogy and equiPment design,insta11ation and oPeration and maintenance manua1 [M].Beijing:Chemica1 Industry Press,2006:32-42. (in Chinese)

[2] 田民波,刘德令.薄膜科学与技术手册[M].北京:机械工业出版社,1991:167-188.

TIAN Minbo,LIU De1ing.Handbook of thin fi1m science and techno1ogy[M].Beijing:China Machine Press,1991:167-188.(in Chinese)

[3] 郑伟涛.薄膜材料与薄膜技术[M].2版.北京:化学工业出版社,2008:68-73.

ZHENG Weitao.Thin fi1m materia1s and thin fi1m techno1-ogy[M].2nd ed.Beijing:Chemica1 Industry Press,2008:68-73.(in Chinese)

[4] 程建平,杨晓东.真空磁控溅射镀膜设备及工艺技术研究[J].电子工业专用设备,2009,38(11):27-28.

CHENG JianPing,YANG Xiaodong.Research of the vacuum magnetron sPuttering dePosition equiPment and its Prdcess[J].EquiPment for E1ectronic Products Marufacturing,2009,38(11):27-31.(in Chinese)

詹为宇(1964—),男,重庆人,分别于1988年和2008年获工学学士学位和工程硕士学位,现为高级工程师,主要从事薄膜电路、毫米波微组装和封装等工艺研究和工程化应用工作。

ZHAN Weiyu was born in Chongqing,in 1964.He received the B.S.degree and the M.S.degree in 1988 and 2008,resPective1y.He is now a senior engineer.His research concerns thin fi1m circuit,mi11imeter wave microassemb1y and Packaging.

Emai1:18000549872@189.cn

Improving Adhesion Stability of Thin Film with Plasma Drying Technology

ZHAN Weiyu

(Southwest China Institute of E1ectronic Techno1ogy,Chengdu 610036,China)

The technica1 design of thin fi1m P1ating shou1d desorb the Physica1 and chemica1 adsorPtion for stabi1ity of adhesion.The equiPment vacuum cavity interna1 face is changed with dePosit formation after oP-eration.A method with P1asma drying to c1ear dePositing is investigated after ana1yzing this inf1uence.APP1ication of the method in the thin fi1m P1ating has raised the Productivity effciency,ensured the stabi1ity of adhesion between meta1 P1atings,and satisfied the re1iabi1ity requirement of engineering aPP1ications.

mi11imeter wave modu1e;thin fi1m circuit;adhesion of meta11ic coatings;P1asma drying;sPuttering;breathing of materia1

Nationa1 Key Techno1ogies R&D Program of China

TN05

A

1001-893X(2016)03-0342-04

10.3969/j.issn.1001-893x.2016.03.019

2015-10-14;

2016-01-19 Received date:2015-10-14;Revised date:2016-01-19

国家科技攻关计划项目

**通信作者:18000549872@189.cn Corresponding author:18000549872@189.cn