UG数控加工技术的研究

2016-10-28叶海平

叶海平

UG数控加工技术的研究

叶海平

(漳州职业技术学院机械与自动化工程系,福建漳州 363000)

随着“工业4.0”和“智能制造2025”的推进,数控加工制造技术将具有更加广阔的发展前景。虽然数控加工制造技术软件很多,但是UG的功能相对强大,可以轻松实现各种复杂实体及造型的建构,早期的UG主要用于模具行业的三维建模,但随着PC硬件的发展和个人用户的迅速增长,在PC上的应用取得了迅猛的增长,已经成为集建模和加工为一体的的行业主流软件。简要介绍UG软件和数控加工的编程原理,并对UG软件在数控加工中的应用进行分析。

数控加工;制造技术;编程技术

引言

UG是当前世界最先进、面向先进制造行业、集CAD/CAE/CAM为一体的软件。它提供了从产品设计、分析、仿真到数控程序生成等一整套解决方案。UG 的CAM模块是UG系统的一部分,它以几何模型为基础,拥有强大的刀具轨迹生成方法,可以完成多轴铣削、车削的自动编程。UG的CAM模块是数控加工行业具有代表性的数控编程模块,其最大的特点就是生成的刀具轨迹合理、切削负载均匀、适合高速加工。由于UG的功能强大和更新换代速度很快,目前的数控加工企业,UG软件成为三维建模和自动编程的主流软件[1]。

1 UG软件的编程原理和工艺分析

数控编程,就是将零件图纸尺寸和加工工艺、加工步骤以数字化信息的形式,编成程序代码,输入到数控机床中,再由数控装置进行运算处理后转成驱动伺服系统的指令信号,从而控制机床各部分协调动作,自动完成零件加工的过程。数控程序包含着刀具的走刀路径,进给参数,主轴转速,吃刀量等工艺参数,它会直接影响到机械产品的表面质量和加工精度。UG主要根据零件的几何信息计算数控加工轨迹,设置工艺参数,并对其进行模拟加工和后置处理,最后生成数控加工程序,将数控程序传输到数控机床加工机械产品。

2 UG 软件的自动编程功能

2.1UG软件自动编程功能说明

UG软件的建模功能非常强大,能够根据图纸的几何信息,画出三维图形,模拟零件仿真。除了建模之外,UG中的CAM模块主要根据三维模型,设置刀具路径,进行仿真加工,生成NC程序。进入加工模块后,我们就可以设置加工路径和刀具,再用过UG 软件的零件加工模拟功能来检验设置的工艺参数的合理性,保证各项操作在完成模拟时达到预定要求[2]。

由于数控机床的数控系统的多样性,不同的数控系统要求加工程序格式不同。因此,需要选择或者自己设置一个合适的后处理器,来生成合理的NC代码,还要合理的修改生成的数控代码,才能保证在机床上顺利加工出满足要求的机械零件[3]。

2.2 UG软件的自动编程流程

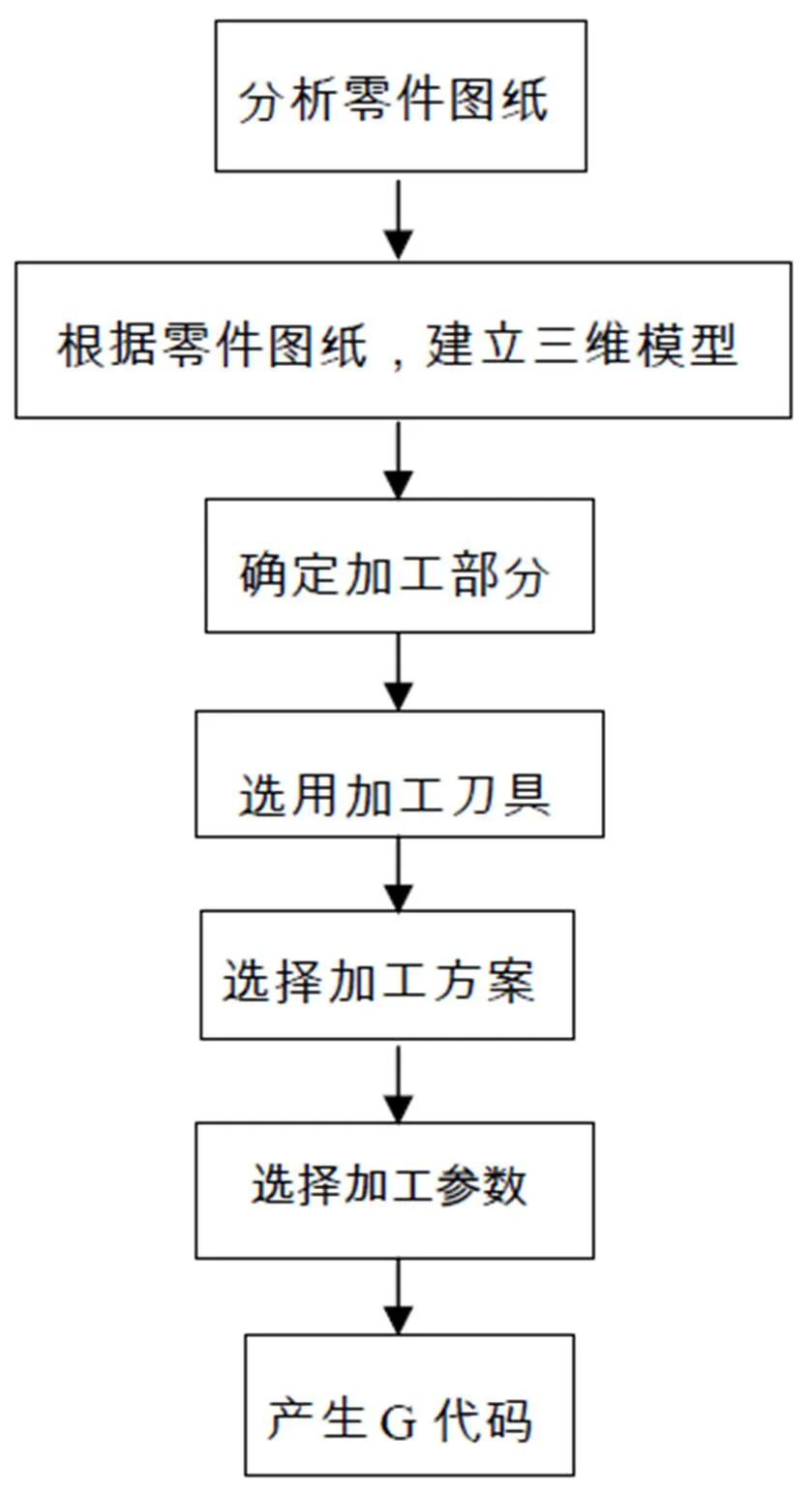

数控加工模拟流程如图1所示。通过这个流程处理,能较容易在CAD/CAM软件中得到数控加工程序。

图1 数控加工模拟流程

在零件的CAD过程中,首先利用到UG软件建模功能,我们可以利用UG的建模功能创建零件的三维图,而UG的CAM模块则针对数控加工过程仿真过程及加工NC编程生成技术,它的加工仿真功能可以交互式地模拟演示零件被去除材料的过程。当我们进入加工模块之后,设置好刀具路径,利用UG软件CAM模块提供的零件加工模拟功能,我们可以清楚的看到整个切削加工的过程,通过观察加工的合理性,来调整数控工艺的参数,以及检测加工中是否存在干涉等,保证最终产生的程序的合理性。

零件加工的走刀轨迹文件产生以后,其结果是不能直接应用到数控机床上,这是因为数控机床中的控制系统只能识别数控指令,如G代码、M代码等。为了得到能够驱动数控机床工作的数控指令,必须将走刀文件转换成特定的数控指令,即进行后处理,生成数控代码。对于不同的数控设备,其数控系统不尽相同,加工程序的格式也有所区别,因此要对G代码进行后处理。对于具体的数控设备,应选用或是自己建立一个合适的后处理器,后处理生成的数控代码经合理修改后,就可以输出到数控设备进行数控加工使用,利用UG后处理功能,生成的NC程序[4]。

2.3UG 软件数控加工案例

现在我们就以剃须刀壳体零件的数控加工为例,来简单地描述UG软件在数控加工中的应用流程。

(1)根据零件的图纸所提供的剃须刀壳体的几何信息,通过UG软件的CAD模块建模功能画出剃须刀壳体的几何模型,如图2所示。

(2)根据三维模型,编制数控加工工艺。根据数控加工工艺的内容,选择毛坯,建立坐标系,选择刀具,刀具的选择可以通过刀具库来选取并创建所需加工刀具的尺寸参数,创建和选取刀具时,应考虑加工类型、加工表面的形状和加工部位的尺寸大小等因素。根据数控加工工艺,结合刀具和毛坯材料,来定义加工参数。定义切削参数如切削顺序、切削方向、余量等,以及进给量的确定,如图3所示。

(3)根据零件的几何形状,选择合适的走刀方式,根据步骤二来完成数控加工参数设置,系统会根据设置的参数来进行刀具轨迹的计算,进而生成加工刀具路径,如图4所示。

图4 自动生成的走刀轨迹

(4)根据加工走到方式和加工参数,进行数控加工仿真实验。根据仿真的结果,检查走刀方式和参数设置是否合理,若不合理,可对相应的参数进行调整,最终获得一个比较合理的刀具路径。然后根据加工所使用的数控机床系统型号,选择相对应的后处理器,如果找不到合适的后处理器,可以自己制作一个后处理器。再将走刀轨迹,经过后处理器产生合适的NC程序。

(5)我们可以利用数据线和传输软件,将生成的NC程序下载到数控机床里面,利用NC程序来加工零件,以验证NC程序的合理性。加工材料一般选铝合金或者石蜡等。如图5所示,本文采用铝合金来进行加工。

本文通过UG软件实现了几何模型建立、走刀方式的规划及刀具轨迹的编辑、后置处理的产生,NC程序的生成并加工出剃须刀壳体模型。在整个操作过程中,我们只需根据UG软件的提示,来正确的设置好毛坯尺寸,走刀方式,加工工艺参数,系统就会自动生成正确的走刀路径,最后通过后置处理器系统自动生成NC程序。在整个过程中,NC程序是自动生成的,可以大大减少人为因素产生的编程误差,同时提高了编程速度和加工效率。

3 结语

UG是当今较为流行的机械软件,主要是因为其功能强大和更新换代速度很快。其拥有强大的建模功能和编程功能,避免了多种软件之间不兼容问题的生成。UG的CAM软件中自带的粗加工、半精加工和精加工的加工工艺参数设置,使得操作过程工艺参数标准化,还可以自动优化加工工艺,大大方便了广大用户。随着工业的不断发展,生产制造的机械产品会越来越复杂,UG的CAM功能将会在今后的产品制造过程中,凸显其优越性[5]。

参考文献:

[1] 笪谦. 基于UG数控加工的应用[J]. 中国机械, 2015(7): 184-186.

[2] 董广强. 基于UG数控铣削加工有关参数的优化研究[J]. 机床与液压, 2012(3): 80-83.

[3] 李俊涛, 吴让利. 基于UG NX6.0 的整体叶轮数控加工仿真研究[J]. 制造业自动化, 2011(15): 26-28.

[4] 刘旭. 基于典型端盖零件加工工艺分析及UG数控加工[J]. 煤矿机械, 2015(11): 161-163.

[5] 姚伟德. UG软件在数控加工中的分析研究[J]. 现代制造技术与装备, 2016(2): 143-144.

(责任编辑: 季平)

Research on the Technology of UG in NC machining

YE Hai-ping

(Mechanical and Automation Engineering Department, Zhangzhou Institute of Technology,Zhangzhou 363000, China)

With the "industry 4" and "intelligent manufacturing 2025", CNC machining manufacturing technology will have a more broad prospects for development. CNC manufacturing technology a lot of software, UG relatively powerful can easily achieve a variety of complex entities and other construction, it was mainly workstation based, but with the rapid growth of the PC hardware development and individual users, the application on the PC made rapid growth, has become a mainstream application of 3D design of die and mould industry. This article briefly introduced the UG software and the numerical control processing programming principle, and carries on the brief analysis to the UG software in the numerical control processing application.

CNC machining; manufacturing technology; programming technology

UG35

A

1673-1417(2016)03-0017-05 doi:10.13908/j.cnki.issn1673-1417.2016.03.0004

2016-06-05

叶海平(1982—),男,福建漳州人,讲师,硕士,研究方向:数控技术。