通过自动加速效应的调控反应挤出制备聚甲基丙烯酸甲酯

2016-10-26刘伟兴李猛猛占鹏飞郑安呐华东理工大学材料科学与工程学院上海先进聚合物材料重点实验室超细材料制备与应用教育部重点实验室上海200237

刘伟兴, 李猛猛, 占鹏飞, 管 涌, 郑安呐(华东理工大学材料科学与工程学院,上海先进聚合物材料重点实验室,超细材料制备与应用教育部重点实验室,上海200237)

通过自动加速效应的调控反应挤出制备聚甲基丙烯酸甲酯

刘伟兴, 李猛猛, 占鹏飞, 管 涌, 郑安呐

(华东理工大学材料科学与工程学院,上海先进聚合物材料重点实验室,超细材料制备与应用教育部重点实验室,上海200237)

利用旋转流变仪、哈克转矩流变仪以及双螺杆挤出机,研究了剪切速率对自加速效应的影响,且通过反应挤出聚合制备了聚甲基丙烯酸甲酯(PMMA)。采用多检测凝胶渗透色谱(GPC)、动态力学分析(DMA)等方法,对聚合物结构和性能进行了表征。结果表明,在反应挤出聚合过程中,改变剪切速率可有效地调控自加速效应。通过新单体补加技术充分利用自加速效应,不仅可以提高聚合速率,而且可以获得高分子量、窄分子量分布的PMMA。制备的PMMA性能优于市售PMMA。

自加速效应;反应挤出;聚甲基丙烯酸甲酯

聚甲基丙烯酸甲酯(PMMA)一般是由甲基丙烯酸甲酯(MMA)自由基聚合制得的,俗称有机玻璃或亚克力,其具有密度小、强度高、高透明、易加工等优良性能,还具有良好的介电性和电绝缘性能、优异的抗电弧性和耐老化性能,被广泛应用于医用、军用和建筑用玻璃等领域[1]。

目前,PMMA大多采用自由基本体聚合的方式进行生产,由于聚合过程中自加速效应的存在,聚合过程多采用先预聚合再浇铸的方法。由于缺乏对聚合后期高黏度体系有效的传质与传热手段,不得不降低浇铸时的聚合速率,因此聚合过程存在制备周期长、分子量分布宽、单体残留等问题。此外,由于超大分子的存在,难以再成型加工。国外采用釜管串联的工艺进行PMMA的本体聚合生产,聚合转化率最高仅达到90%左右,并且该装置价格昂贵,对生产工艺控制要求较高[2]。悬浮聚合[3]和乳液聚合[4]过程相对容易控制,但制备的聚合物杂质多、透明性差。溶液聚合则由于溶剂的回收处理问题,生产成本高、效率低,难以成为主流聚合方法。

反应挤出是一种综合了聚合物合成与加工的技术,以挤出机作为聚合物制备的反应器[5-6]。相对于传统的聚合反应装置,挤出机最大的优势是可以良好地完成高黏度体系的传质、传热与输送,可以有效地克服目前分步浇铸聚合技术存在的问题。本课题组虽然采用反应挤出聚合方法对烯烃阴离子聚合以及阴离子开环聚合进行了多年研究[7-12],然而由于自由基聚合时间较长,远超出挤出机的停留时间,致使通常情况下不能在双螺杆挤出机中实现自由基聚合。对于自由基聚合,存在聚合速率与聚合物分子量难以同时提高的问题:若要提高聚合速率,以弥补挤出机停留时间短的局限,则制备的聚合物分子量就会大幅降低。

对于釜式聚合而言,在生产过程中须极力避免自加速效应,因为一旦发生自加速效应,短时间内大量热量集中释放,往往会导致爆聚,乃至有爆炸的危险;然而,在反应挤出聚合过程中,挤出机具有高效的传质与传热能力,可以保证热量的有效移出及高黏度体系的有效输送,从而有效避免了釜式聚合的缺陷。本文充分利用自加速效应区聚合链终止速率急速下降的特点,既可显著加速聚合,又可提高聚合物的分子量,从而实现MMA的本体自由基反应挤出聚合,为高性能PMMA的工业化生产提供新的途径。

1 实验部分

1.1试剂与仪器

MMA:分析纯,中国石油吉化集团公司,加入氢化钙搅拌24 h,经减压蒸馏提纯后备用;过氧化氢异丙苯(CHP):化学纯,上海凌峰化学试剂公司。过氧化苯甲酰(BPO):化学纯,干品纯度>98.0%,上海凌峰化学试剂公司,在真空烘箱中室温干燥,存于棕色瓶中备用;氩气:纯度>99.99%,上海比西欧工贸有限公司;市售PMMA(PMMA-C):VH001,三菱丽阳南通有限公司。

哈克转矩流变仪:常州苏研科技有限公司SU-70B型,工作容积70 m L,最大转速90 r/min,最大扭矩100 N·m,配备计算机接口和扭矩传感器;旋转流变仪:美国Thermo Hakke公司RS600型,直径为20 mm,扭矩范围5×10-7~0.2 N·m,频率范围0.01~100 Hz,温度0~350℃;TSE-35型紧密同向啮合双螺杆挤出机:南京瑞亚高聚物装备有限公司;熔体泵:南京越升挤出机械有限公司;TDY-40型异向啮合双螺杆挤出机:南京越升挤出机械有限公司,以TSE-35为第一阶挤出机、TDY-40为第二阶挤出机,两挤出机之间通过熔体泵串联形成双阶挤出机;高压计量泵:2J-W型(0~1.5 L/h,32 MPa和0~4.6 L/h,25 MPa),杭州之江石化装备有限公司。

1.2剪切速率对自加速的影响实验

将3.21 g干燥后的BPO置于50 m L烧瓶中,加入30 m L MMA单体溶解,配成引发剂溶液。将哈克转矩流变仪3段温度均设置为90℃,加入65 m L MMA,温度稳定后加入3 m L引发剂溶液,转速分别调至10、20、30、40 r/min,记录温度和扭矩随时间的变化,至扭矩高于50 N·m时即停止反应。

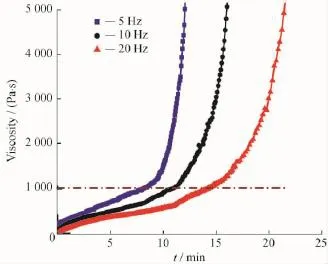

将3 m L引发剂溶液加入65 m L MMA单体中配成聚合反应体系溶液,取适量置于旋转流变仪中,在5、10、20 Hz的剪切频率下聚合,记录聚合过程的黏度随时间变化的曲线,至黏度大于10 k Pa·s时立即终止反应。

1.3PMMA聚合物的制备

实验采用双阶挤出机作为反应器,通过挤出机的串联来进一步增加聚合反应在挤出机中的停留时间,提高聚合反应的转化率。实验分别以BPO和CHP为引发剂(其中CHP作为高温引发剂)对MMA实施聚合。进料前将挤出机各螺段升温至220℃,通入氩气吹扫,净化挤出机。

为充分利用自加速效应,将单体MMA分别配于单体罐A和B中,单体罐A中m(MMA)∶m(BPO)=1 000∶4,单体罐B中m(MMA)∶m(CHP)=1 000∶1。将单体罐A以3.6 L/h的速率从第一阶挤出机第一螺纹段泵入,单体罐B则以1.2 L/h的速率补加至第七螺纹段。单体的两段进料均采用高压计量泵精确计量。

设计在第一阶挤出机中聚合转化率不超过50%,温度为90℃,让第一阶挤出机有充足的停留时间。设计在第二阶挤出机中聚合体系处于自加速效应区,随着聚合转化率的逐渐升高,聚合体系中的聚合物组分逐渐增多,所以温度采取递增的设置,以保证聚合物熔融输送以及高温引发剂分解,持续引发聚合,使聚合反应转化完全。最后通过第二阶挤出机头部的减压装置,除去聚合体系中未反应的组分,以确保聚合物纯净。将挤出的PMMA进行牵引、切粒。

将第一阶挤出机分别设置80、100 r/min两种不同的转速,以便研究反应挤出过程中剪切作用对聚合过程中自加速效应的影响,得到的聚合物命名为:PMMA-1和PMMA-2。

1.4测试与表征

1.4.1多检测凝胶渗透色谱测试 采用美国Wyatt技术公司Water515型多检测凝胶渗透色谱仪(GPC)对共聚物的分子量及其分布进行表征,使用THF为流动相,流速为1.0 m L/min,检测温度为25℃,测试聚合物数均分子量范围5×102~3.85×106,采用苯乙烯-二乙烯基苯共聚物凝胶填充色谱柱,样品质量浓度为0.002~0.004 g/m L。

1.4.2动态力学分析(DMA) 采用美国TA公司Q800型动态力学分析仪测量样品玻璃化转变温度(Tg)和储能模量(E')。选取双悬臂梁模式,测试温度为30~160℃,升温速率为3℃/min,测试频率为1 Hz。

1.4.3力学性能测试 聚合物按GB/T 11997-2008及GB/T 15597.2-2010注塑样条。采用深圳新三思材料检测有限公司CMT4204型微机控制电子万能材料试验机测试拉伸性能(速率为5 mm/min)及弯曲性能(速率为2 mm/min)。采用意大利CEAST有限公司CEAST 9050型悬臂梁冲击试验机测试冲击性能。

2 结果与讨论

2.1剪切作用对自加速效应的影响

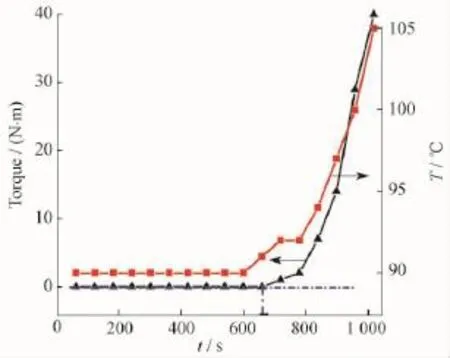

图1 MMA聚合体系的扭矩及温度随时间变化的曲线Fig.1 Curves of torque and temperatureυs.time during the polymerization of MMA

在哈克转矩流变仪中以10 r/min的转速进行聚合反应,得到如图1所示的曲线。可以看到,MMA聚合体系在前660 s扭矩值几乎稳定不变,然而当聚合反应进行到800 s时扭矩出现陡升。此时,体系温度伴随着扭矩的急剧升高而急速上升。将扭矩升高的起始点作为自动加速效应开始的标记。在温度和引发剂用量相同的条件下,在哈克转矩流变仪中,当依次以10、20、30、40 r/min的旋转速率进行聚合时,自加速效应发生的时间依次为660、780、840、960 s。可以看出,随转速增加,到达自加速效应的时间不断地推延,而非通常认为的自加速效应只与单体的转化率,即与聚合物的含量有关。实际上,根据经典理论,自加速效应是由于体系黏度增加,活性种被包裹,从而减少了双基终止的概率,使链终止速率常数(kt)降低,活性种数目大为增加而产生的。当转速提高后,一方面,剪切作用使得卷曲的分子链伸直,被包裹的自由基露出活性端,增大了链自由基因相互碰撞而终止的概率,从而削弱了kt的下降趋势;另一方面,聚合体系溶液随着剪切作用的增大,体系的黏度减小,削弱了黏度对链自由基运动的限制作用,使kt下降的趋势得到进一步的制约,从而减缓了自加速效应。

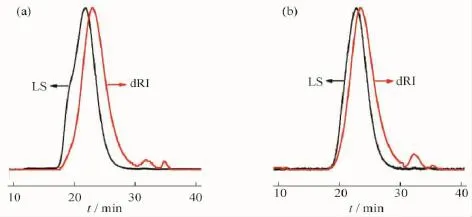

为验证这一推测,并考证对于反应挤出聚合的实际影响程度,在保证其余实验参数相同的条件下,进行MMA的反应挤出聚合,PMMA-1和PMMA-2的GPC测试结果如图2所示。

图2 PMMA-1(a)和PMMA-2(b)的GPC曲线Fig.2 GPC curves of PMMA-1(a)and PMMA-2(b)

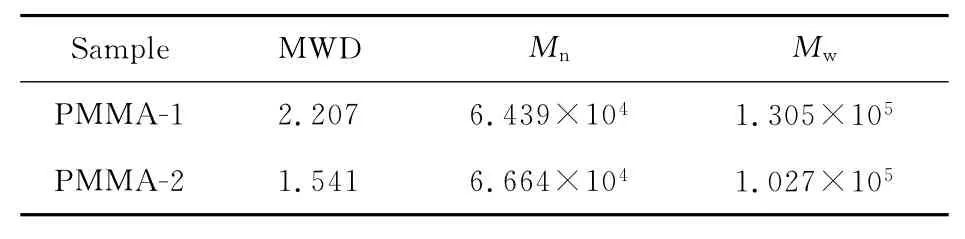

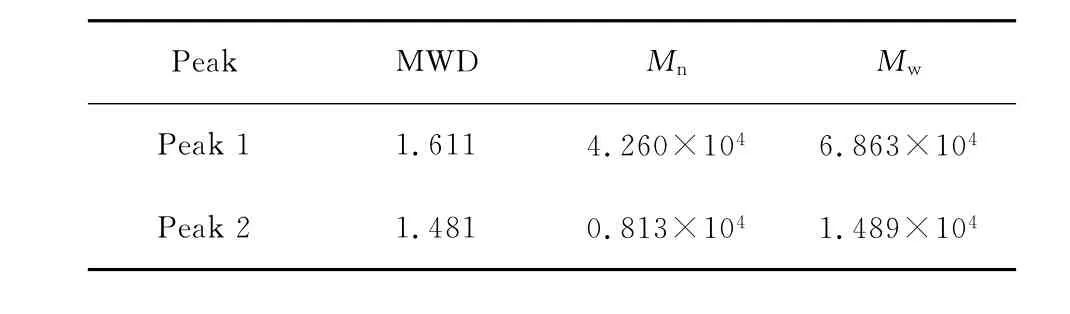

由图2可以清楚地看到,PMMA-1的出峰时间比PMMA-2的提前约2 min,并且对高分子量敏感的激光光散射信号在高分子量一侧有所突出。充分表明:即便是相同的聚合体系,在转速较慢时,依然存在着因包裹而未被终止的大分子。当挤出机转速升高后,不仅消除了这些超大分子,而且共聚物的分子量分布也更窄。再次证实了上述推论,即高速剪切使体系中所包埋的活性种分子链被拉直,削弱了包埋作用,维持了链终止速率常数,从而有效地推迟了自加速效应的发生。GPC的分析数据见表1,表1清晰地表明,PMMA-1的分子量及其分布均大于PMMA-2的试样,进一步证实了上述推测。同时可以看出,若适当减小转速,提升体系的自加速效应,不仅可以显著提高聚合速率,而且可以形成高分子量聚合物。故而,在反应挤出过程中须综合考虑利用自加速效应,不仅需要提高聚合速率,使聚合得以实施,同时还需有效提高转速,从而使聚合物的分子量分布有效变窄。

表1 PMMA的分子量及其分布Table 1 Molecular weight and molecular weight distribution(MWD)of PMMA

2.2自加速效应与聚合反应时间的对应关系

在旋转流变仪中进行MMA的聚合,将黏度突升点作为自加速效应已发生的标记,并记录聚合过程中黏度随时间变化的曲线,如图3所示。可以看到,随着聚合反应的进行,转化率不断提高,体系的黏度也在不断增加。当剪切频率为5 Hz时,在8 min、1 000 Pa·s左右,体系黏度出现陡升,进入自加速效应区。根据图3可知,在10、20 Hz频率下,自动加速效应出现的时间分别约为11、15 min。此外,随着剪切频率升高,黏度发生急速上升的时间,即自加速效应开始的时间推迟。这与上述在哈克转矩流变仪中的实验结果一致。值得关注的是:3种频率下,黏度突变时的黏度值十分接近,表明自加速效应的开始与体系的黏度存在一定的关系,这一特征尚待进一步研究。然而对本研究而言,自加速效应何时开始是研究的重点。

图3 MMA聚合过程中的黏度-时间曲线Fig.3 Curves of viscosityυs.time during the polymerization of MMA

双螺杆挤出机主要推进螺纹块的螺棱直径为35 mm,螺根直径为22 mm,向前导程为16 mm。选取螺棱与螺根距离的中点作为螺杆切面方向的平均作用点,根据转速计算横向线速率分量;由导程与转速计算轴向速率分量。由横向线速率分量和轴向线速率分量求出合速率,即平均线剪切速率。通过计算可知,当螺杆转速设定为100 r/min时,平均线剪切速率约为152.88 mm/s,与旋转流变仪5 Hz剪切频率下的平均线剪切速率(157. 08 mm/s)相近,此时聚合体系在8 min左右进入自加速效应区。在本实验条件下,第一阶挤出机的停留时间约为16 min左右,因而可以认为,当挤出机转速在100 r/min以下时,聚合体系到达第七螺纹段时已进入自加速效应区。此时补加新单体不仅可以使单体在自加速效应区进行高速聚合,使PMMA具备足够高的分子量,而且新单体的加入使体系的黏度由于稀释而降低,不至于令体系深度加速而导致分子量分布过宽,故后文选取最高转速100 r/min的螺杆转速进行试验。

2.3聚合物的GPC表征

图4为PMMA-C的GPC曲线。与PMMA-2的GPC曲线(图2(b))对比看出,PMMA-2的出峰时间比PMMA-C提前1 min,表明反应挤出制备的聚合物分子量要高于市售产品的分子量;此外,PMMA-C在35 min后多出了一组不规则的杂峰Peak 2,对Peak 1和Peak 2进行分析,结果列于表2。由表2可以看到,PMMA-2的分子量要明显高于PMMA-C的分子量。此外,PMMA-C较PMMA-2多出的Peak 2为分子量在1×104左右的聚合物。相比之下,PMMA-2在35 min后无任何小分子量的峰出现,再次表明由反应挤出制备的PMMA聚合物分子量分布更集中,且无残余单体。

图4 PMMA-C的GPC曲线Fig.4 GPC curves of PMMA-C

表2 PMMA-C的分子量及其分布Table 2 Molecular weight and MWD of PMMA-C

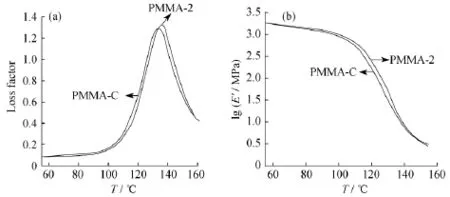

2.4聚合物的动态力学表征

PMMA-2和PMMA-C的Tg和E′随温度的关系曲线如图5所示。由损耗因子峰值可以看出,PMMA-2的Tg为135℃,比PMMA-C的Tg(132℃)提高3℃。这是因为PMMA-2的聚合物分子量较大且分布窄,低分子量的聚合物较少,而PMMA-C中一定量的小分子物质起到了增塑作用,使聚合物链运动更容易,Tg降低。由储能模量可知,PMMA-2的刚性与PMMA-C相当,但是E′开始大幅下降的温度较PMMA-C延迟了约4℃。其原理与Tg变化相同,从而表明反应挤出的PMMA聚合物的使用温度要比商用PMMAC略高。

图5 PMMA-2(a)和PMMA-C(b)的Tg和E′随温度的关系曲线Fig.5 Curves of Tgand E′υs.time of PMMA-2(a)and PMMA-C(b)

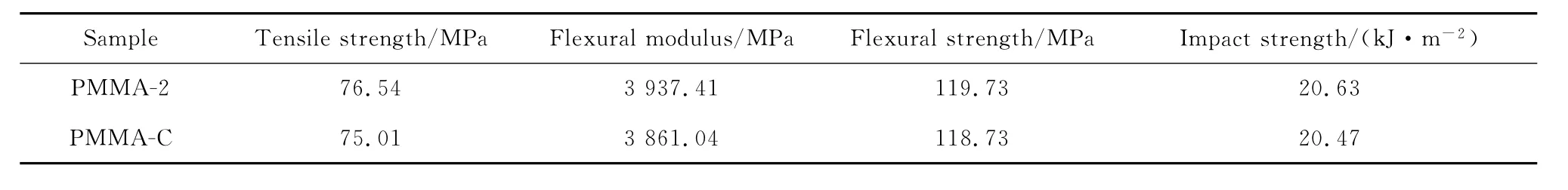

2.5 聚合物的力学性能

PMMA-2与PMMA-C的力学性能如表3所示。PMMA-2几乎所有的性能都略优于市售PMMA-C。其中拉伸强度、弯曲模量和弯曲强度分别提高了2%、2%和1%,两者的冲击强度差别不大。表明通过反应挤出合成的PMMA-2已达到市售PMMA的性能。通过反应挤出转速的调整可有效控制聚合物的分子量分布,提高聚合物的性能。

表3 PMMA的力学性能Table 3 Mechanical properties of PMMA

3 结 论

在反应挤出MMA本体聚合体系中,提高剪切速率或增加螺杆转速,可削弱对链自由基的包埋作用,增大链自由基相互碰撞终止的概率,从而抑制链终止速率常数的下降趋势,有效推迟自加速效应的发生。以黏度突然升高时作为自加速效应标志点,此时在反应挤出体系中补加新单体,可以充分利用自加速效应提高聚合速率,并获得高分子量、窄分布的PMMA聚合物。与市售PMMA相比,反应挤出聚合制备的PMMA-2的耐热性和力学性能更优。

[1] 马占镖.甲基丙烯酸酯树脂及其应用[M].北京:化学工业出版社,2002:10-15.

[2] TSAY C S,DECOURCY M S,CHANG-MATEU I H M,et al.Apparatus and process for the high yield production of methyl methacrylate or methacrylic acid:US,6545176 B1[P].2003.

[3] ARSHADY R.Suspension,emulsion,and dispersion polymerization:A methodological survey[J].Colloid and Polymer Science,1995,270(8):717-732.

[4] FITZWATER S,PARKER H Y,WESTMORELAND D G,et al.Propagating radical termination at high conversion in emulsion polymerization of MMA:Rate coefficient determination from ESR data[J].Journal of Materials Science Materials in Medicine,2005,21(10):2827-2834.

[5] XANTHOS M.Reactive Extrusion:Principles and Practice[M].Hanser Publishers,1992:218-231.

[6] 董建华,马劲,殷敬华,等.高分子材料反应加工的基本科学问题[J].中国科学基金,2003,17(1):12-15.

[7] 郑安呐,周颖坚,危大福,等.苯乙烯类嵌段共聚物反应挤出聚合方法:中国,1587288[P].2004.

[8] 周颖坚,张锴,孙刚,等.苯乙烯/丁二烯烃聚合反应挤出多嵌段共聚物机理的研究[J].高分子学报,2006(3):437-442.

[9] YUAN Xieyao,GUAN Yong,LI Shuzhao,et al.Anionic bulk polymerization to synthesize styrene-isoprene diblock and multiblock copolymers by reactive extrusion[J].Journal of Applied Polymer Science,2014,131(2):1-9.

[10] 高亚娟,杨鹏,管涌,等.阴离子本体开环聚合反应挤出合成聚三氟丙基甲基硅氧烷[J].高分子材料科学与工程,2011 (9):20-23.

[12] WANG J M,CHEN B,TANG S J,et al.Styrene/butadiene copolymer synthesized by reactive extrusion[J].Chinese Journal of Polymer Science,2015,33(8):1096-1103.

Preparation of PMMA via Reactive Extrusion by Regulating the Trommsdorff Effect

LIU Wei-xing, LI Meng-meng, ZHAN Peng-fei, GUAN Yong, ZHENG An-na

(Shanghai Key Laboratory of Advanced Polymeric Materials,Key Laboratory for Ultrafine Materials of Ministry of Education,School of Materials Science and Engineering,East China University of Science and Technology,Shanghai 200237,China)

The effect of shear rate on the Trommsdorff effect was investigated by rotational rheometer,Haake torque rheometer and twin-screw extruder.Poly(methyl methacrylate)(PMMA)was prepared via reactive extrusion in a twin-screw extruder.The structure and properties of the PMMA were characterized by multi-detector Gel Permeation Chromatography(GPC)and Dynamic Mechanical Analysis(DMA),etc. Results indicated that the Trommsdorff effect could be effectively regulated by changing the shear rate in the process of reactive extrusion.The polymerization rate was increased by taking advantage of the Trommsdorff effect through adding new monomers.Meanwhile,PMMA had high molecular weight and narrow molecular weight distribution.The performance of obtained PMMA was better than commercial PMMA.

Trommsdorff effect;reactive extrusion;PMMA

TQ32

A

1008-9357(2016)02-0207-006DOI: 10.14133/j.cnki.1008-9357.2016.02.010

2016-04-04

国家自然科学基金(51373052)

刘伟兴(1991-),男,山东临沂人,硕士生,研究方向为反应挤出聚合。E-mail:arthur_lwx@163.com

管 涌,E-mail:yguan@ecust.edu.cn;郑安呐,E-mail:zan@ecust.edu.cn