缠绕管换热器结构发展及展望

2016-10-26杨禹坤吴金星

杨禹坤 吴金星 倪 硕

(郑州大学化工与能源学院节能技术研究中心,河南 郑州 450001)

缠绕管换热器结构发展及展望

杨禹坤吴金星倪硕

(郑州大学化工与能源学院节能技术研究中心,河南郑州450001)

缠绕管换热器凭借其优良的综合性能,在化工、炼油、空分及液化天然气等工业行业中获得了广泛应用。随着强化传热理论和制造技术的发展,更多结构复杂的缠绕管换热器被设计和制造出来,其形式越来越多样化。缠绕管换热器从最初的三大类结构逐步分化,出现了浮头式、半浮头式结构、多股流结构、真空保温结构、无管板结构和带竖直隔板结构等类型,以适应特殊的工艺,满足不同场合的需求。按照当前的发展趋势,未来缠绕管换热器朝着高温、高压且具有复杂结构的方向发展。

缠绕管;换热器;单股流;多股流;浮头式

缠绕管换热器具有结构紧凑、安全高效、耐高温高压、介质温度的段差及端差小等优良特点,在空分、化工、炼油和LNG液化等行业中应用越来越广泛[1]。缠绕管式换热器的雏形最早可追溯到1905年Linde公司[2]设计制造出的蛇管形式的管壳式换热器,之后英国Hampson采用多根管子在中心圆筒上从内向外来回螺旋缠绕,这是最早具有现代结构形式的缠绕管换热器。缠绕管换热器在我国最早应用于化肥合成工业中低温甲醇洗工艺单元中。目前,随着制造水平的不断提升,国内企业结合不同实际工况对缠绕管换热器进行了开发和创新设计,推出了一些新型结构的缠绕管式换热器,并在市场应用中获得了成功[3]。

1 缠绕管换热器的结构发展

传统缠绕管换热器大体有3种结构:一是单股流缠绕管换热器,二是带有若干小管板结构的多股流缠绕管换热器,三是整体管板式多股流缠绕管换热器。随着强化传热理论和制造技术的不断发展,缠绕管换热器结构呈现多样化,国内厂家开发出了浮头式、半浮头式结构、新型多股流结构、真空保温结构、无管板结构和带竖直隔板结构等类型[4,5]。

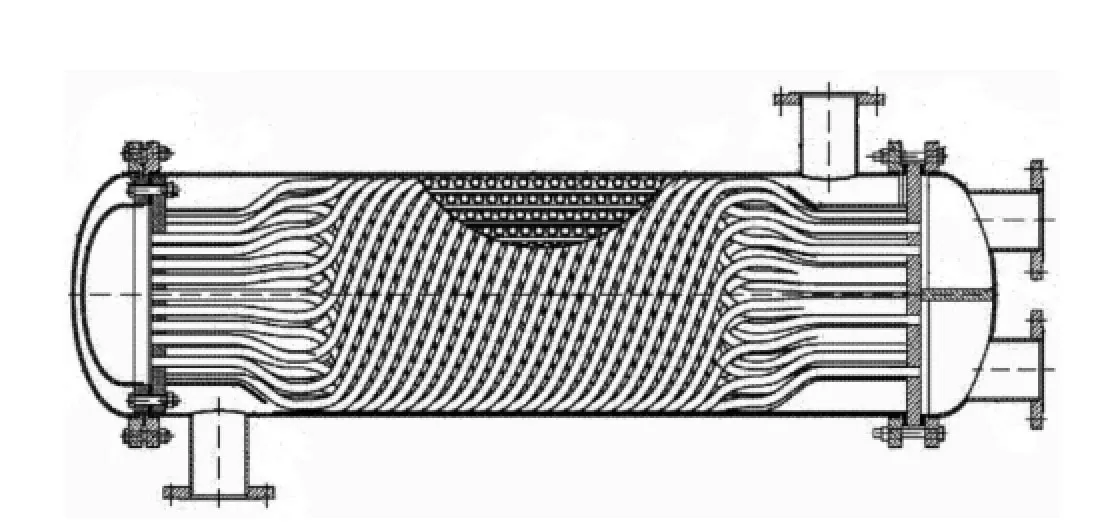

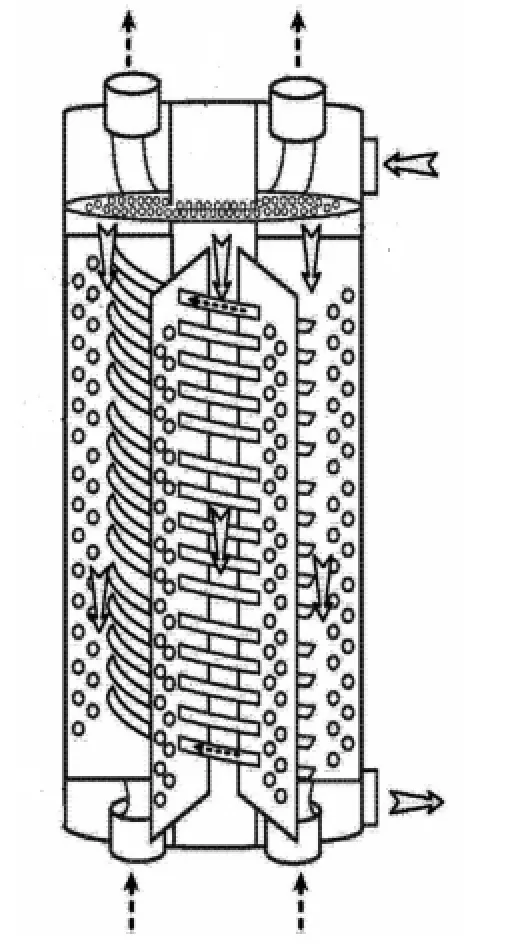

图1 浮头式双管程缠绕管换热器

1.1浮头式双管程结构及半浮头式结构

缠绕管浮头式双管程换热器[6]如图1所示,换热器壳体两端通过法兰分别连接左、右封头,左封头内装1个浮头,浮头通过法兰与左管板连接,构成换热器的左管箱,并把管程与壳程流体分开,且浮头可在左侧壳体内滑动;右封头通过法兰夹持住右管板,与壳体固定在一起,并在管箱中设置一分程隔板,将管程分为双程,在该封头上隔板两侧分别焊接管程进、出口接管。

该结构形式换热器具有以下优点:该换热管束及浮头可从壳体右端抽出,以便进行管外清洗;换热器浮头可在壳体内自由滑动,从而避免管束及壳体内产生较大的热应力;换热器采用双管程结构,可有效提高管内流体流速,从而提高管内对流换热系数;换热管常用螺旋缠绕式结构,可增强换热管内流体流动的湍流度,提高对流换热系数,并增强换热器工作时的稳定性。

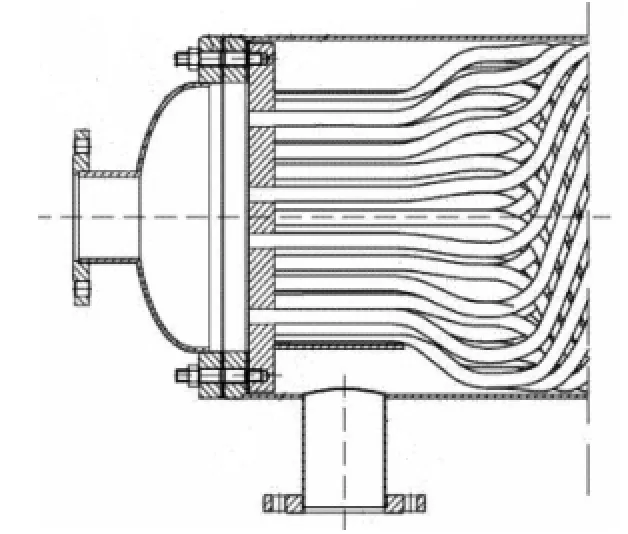

许倍强等[7]提出一种螺旋缠绕管半浮头式换热器,其主体结构与上述浮头式换热器类似,二者的主要区别在于:一是半浮头式换热器为单管程结构,管程进出口接管安装在两侧封头上;二是半浮头式换热器的两侧封头都是固定式,但左侧封头直径小于筒体直径;三是左侧管板直径小于筒体内径,可在筒体内滑动;四是左侧封头通过管箱法兰、筒体内法兰采用沉头螺栓与左侧管板连接,如图2所示。半浮头式换热器较浮头式换热器减少了一个左侧封头及右侧的管箱隔板,使换热器的结构简化,也降低了制造难度和制造成本。

图2 半浮头式换热器的左侧管板与封头连接型式

1.2新型多股流结构

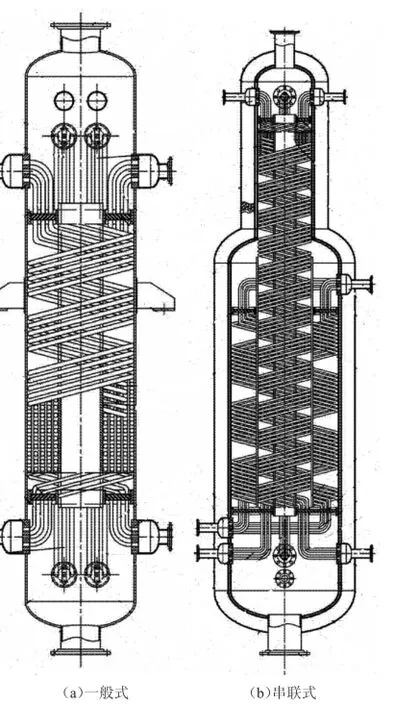

多股流结构不仅可以满足多种流体之间的同时换热,还能适应不同的工艺流程中复杂的换热工况,具有广泛的适用性[8]。目前针对天然气液化和低温液氮等领域,已开发出适用于不同工艺流程的新型多股流缠绕管换热器,归纳起来主要有两大类结构:单芯体结构、多芯体结构。

1.2.1单芯体结构。目前,大型天然气液化系统大多数采用整体换热方式,造成换热器的体积庞大,制造、安装及运输麻烦,且不易检测,维护困难。张周卫等[9]提出了一种LNG低温液化一级制冷四股流螺旋缠绕管式换热器,如图3(a)所示。该结构的主要特征是:中心筒两端分别用支撑圈固定于筒体的上部和下部,在上支撑圈与下支撑圈之间布置螺旋缠绕管束;筒体上部左侧安装流体A出口接管,右侧安装天然气出口接管;筒体最上边的2根接管分别是节流后的流体B和流体C的进口接管;筒体中间的2根接管分别是流体B和流体C的出口接管;筒体下部左侧是流体A进口接管,右侧是天然气进口接管;筒体下部中间左侧安装流体B进口接管,下部中间右侧安装流体C进口接管;耳座安装在筒体的中部。

这种结构根据LNG一级低温液化的特征,可以通过使用3台螺旋缠绕管换热器分别应对天然气液化时的三段制冷工况。该四股流螺旋缠绕管换热器,通过控制相变制冷流程,进而控制天然气预冷温度及压力,提高换热效率,成功解决了天然气一级的冷却问题,且具有体积较小、换热效率高、伸缩调整功能等优点。

类似的结构还有一种LNG低温液化二级制冷三股流螺旋缠绕管换热器[10]。该三股流结构与上述四股流结构的主要不同之处在于:四股流结构在壳体的上、下端位置均连接有两股缠绕管;而三股流结构是在换热器壳体的上、下端位置仅连接有一股缠绕管接管。

张周卫等[11]提出了一种六股流四管束螺旋缠绕管式换热器,该多股流缠绕管换热器以串联的形式将换热器内多股缠绕管管束绕在同一芯体上,如图3(b)所示。该结构的主要特征为:该结构分为上下两部分,且上下结构不对称,下部筒体比上部筒体直径较大;换热器上下部分共用一个芯体,下部设有四股管束接口,在换热器的中部设有一出口接管,一股流体经此流出,剩余三股沿芯筒绕至末端由上端接口分别引出。

该结构换热器具有结构紧凑、效率高、换热温差大、自紧收缩调整等功能,能够克服低温液氮二级制冷技术难题,提高低温液氮工艺系统的低温回热换热效率,解决高压氮气二级低温回热及净化气预冷问题,为合成氨低温液氮三级制冷装置提供预冷条件。

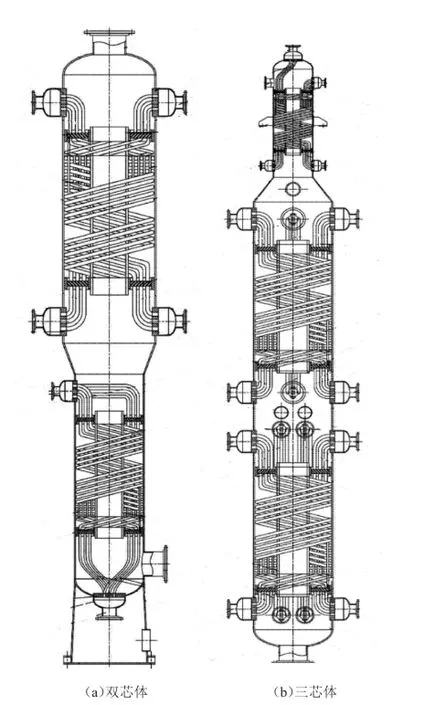

1.2.2多芯体结构。在合成氨及低温液氮等领域,由于工艺复杂、设备庞大,张周卫等[12,13]还提出了多芯体多股流结构的缠绕管换热器。如图4(a)所示:一种具有双芯体结构的未变换气冷却器用低温缠绕管式换热器,该结构主要特征是:换热器分为上下两个换热单元,两单元间的缠绕管部分互相独立;下部的换热单元是一单股流螺旋缠绕管换热器,上部的换热单元是一双股流螺旋缠绕管式换热器;上下两单元共用一个筒体,且上部筒体直径比下部大;两换热单元的独立芯体上分别由支撑圈固定;上部双股流缠绕管换热器封头处连接壳程进口,下部单股流缠绕管换热器的下方连接壳程出口;换热器的下封头处连接耳座。

图3 单芯体缠绕管式换热器

该结构用1台缠绕管换热器就可满足传统未变换气冷却器的生产工艺,减少了换热器的台数,且结构紧凑,增大了单位体积的换热面积。另外,采用双股流缠绕管式未变换气冷却器替代传统的单股流列管式换热器,换热管热膨胀可自行补偿,换热器易实现大型化。

图4(b)所示为一种三芯体结构——LNG低温液化混合制液体多股流螺旋缠绕管换热器。与双芯体结构类似,该结构主要特征是:换热器分为上中下三段,分别作为独立的换热区间;换热器上段的壳体直径较小,中、下段壳体直径较大;每段对应各自独立的芯体和缠绕管;该结构上部是一个双股流缠绕管换热器,中部是一个三股流绕管换热器,下部是一个四股流绕管换热器;壳程进口位于上端左侧,壳程出口位于下端封头处;在筒体直径渐变段及中下两段之间都设置有壳程进口。

图4 多芯体缠绕管换热器

1.3真空保温结构的双股流结构

张周卫等[14]提出了一种带真空绝热层的双股流低温螺旋缠绕管式换热器,该结构主要包括:两股螺旋缠绕管束和真空壳体,其结构形式如图5所示,主要特征为:壳体分为内压壳体和外压壳体,上下内封头与管板采用焊接链接,两壳体之间为真空结构,且填充有珠光砂;在上管板处设有一排气管,下管板处设有一排液管;外压壳体底部设有一真空接管;隔板将上下封头分为左右4个管箱,对应不同的接管。该形式将整体式真空结构应用于双股流螺旋缠绕管式换热器,先制造芯体等内部构件,再组装内壳并进行检测,检测合格后,制造并安装真空外壳,实现换热器的整体真空绝热过程。

真空低温绝热技术[15],是当前低温换热技术中控制环境热量对内传热的最佳手段,能够显著改善环境热源通过传导、辐射和对流等途径对换热器内部的传热过程,与传统的用毛细材料绝热的方法相比,性能可以提高一个数量级,克服了真空绝热技术不能与大型缠绕管式换热器相结合等缺点,且保温效果较好。

汪雅红等[16]提出了一种带真空绝热层的单股流低温螺旋缠绕管式换热器,该形式类似与张周卫提出的带真空绝热层双股流低温螺旋缠绕管式换热器,主要包括螺旋缠绕管束和真空壳体,二者区别主要在于前者提出的是两股螺旋缠绕管束,而后者提出的是单股螺旋缠绕管束。

图5 带有真空保温层的双股流缠绕管换热器

1.4无管板式结构

传统的缠绕管换热器采用焊接方式连接管板与换热管,这种方式可以消除换热管对管箱封头与壳体封头之间的应力,但是该设计复杂,制造成本高。市场上普通缠绕管式换热器只针对单一流体进行换热,不能满足多种流体同时换热需求。为解决传统缠绕管浮头式换热器管板与封头连接设计复杂、制造成本高、换热流体单一的问题,梁淑帼等[17]发明了一种不带浮头管板、多种流体同时换热的缠绕管换热器。该新型缠绕管换热器结构如图6所示,主要包括筒体、上下封头和换热元件。该结构的特征为:上下两封头均设有一流体口,形成流体自上而下或自下而上的流体壳程;换热元件包括至少一组螺旋缠绕管;换热管的两端与流体进出口管焊接,且通过支撑结构固定在筒体内;为了使得工艺气和流体在壳程内同时换热,该结构上下封头分别设有一工艺气口。

该结构形式的优势在于:换热管两端分别与流体进出口管固定连接,省去了浮头管板结构,大大降低了制造的难度;管箱筒体上设有工艺气进出口管,可以进行液-液、气-液等不同物态换热,且简单高效;流体进出口管可设置多组,可同时通入不同流体进入管程换热以满足不同工艺条件的需求。

1.5带竖直隔板结构

陈杰等[18]提出了一种腔体内设置竖直隔板的缠绕管换热器,主要包括壳体、中心筒和换热管。如图7所示,中心筒设置于所述壳体的腔体内,形成环腔,环腔内缠绕换热管。该结构的主要特征是:环腔内设有若干个以竖直的方式布置的金属孔板,换热管穿过金属孔板上的通孔缠绕在中心筒上,层与层之间用垫条隔开;金属孔板的一端焊接在壳体的内壁,另一端焊接在中心筒的外壁,且孔板围绕中心筒呈周向对称布置;金属孔板上方的腔体内有一气液均布器。

这种换热器主要应用于海上天然气浮式平台,与现有的缠绕管式换热器相比,该结构通过在腔体内部竖直设置金属孔板,将完整的一个腔体分隔成若干个独立腔体,而各独立腔体内部的液体不会流入其他腔体中,能够保证该腔体的壳侧液体与该腔体的管内液体换热充分,不会因为换热器的倾斜导致原腔体内部换热失效。在海上晃荡工况下,金属隔板的布置能将壳体液膜区的覆盖率提高20%以上,整体换热性能也因此提高1/5。此外,该结构中所有的绕管均需穿过金属孔板固定,金属孔板与中心筒和壳体焊接在一起,能够承受的强度应力较高,满足于海上特殊的工况。

图6 无管板式缠绕管换热器

图7 带竖直隔板结构

2 缠绕管式换热器的发展趋势

本文综述了缠绕管换热器的一些新型结构,如浮头式、半浮头式结构、多股流结构、真空保温结构、无管板结构和带竖直隔板结构及串联多股流结构等,着重描述了不同结构的特点、优势及主要适用的工况。

从当前缠绕管换热器的发展情况来看,浮头式、半浮头式结构的出现,象征着缠绕管换热器的结构趋于容易拆卸、清洗的方向发展;不同形式多股流结构的出现,表明缠绕管换热器的结构呈现多股流、复杂化的变换趋势;真空保温结构能够使换热器在工作过程中大大降低热量的散失,表明缠绕管换热器保温的技术愈加进步;针对海上平台等特殊的工作环境,生产针对性具有竖直隔板结构的换热器,表明缠绕管换热器针对特殊工况可以做出相应的结构改进,来满足实际的需求。总的来讲,缠绕管换热器形式朝着耐高温、高压的方向发展,其结构及制作工艺愈加复杂化,同时能够满足更加苛刻的工艺要求。

[1]都跃良,张贤安.缠绕管式换热器的管理及其应用前景分析[J].化工机械,2005(3):181-185.

[2]瓦尔特H朔尔茨,霍勒里格尔斯科罗伊特.缠绕管式换热器[J].压力容器,1991(4):72-76.

[3]陈永东,陈学东.我国大型换热器的技术进展[J].机械工程学报,2013(10):134-143.

[4]Patil R K,Shende B W,Ghosh P K.Designing a helicalcoil heat exchanger[J].Chemical Engineering,1982(92):85-88.

[5]陈永东,吴晓红,修维红,等.多股流缠绕管式换热器管板的有限元分析[J].石油化工设备,2009(4):23-27.

[6]许倍强,卢恩明,唐立星,等.螺旋缠绕管浮头式换热器:中国,ZL103344139A[P].2013-10-02.

[7]许倍强,卢恩明,唐立星,等.螺旋缠绕管半浮头式换热器:中国,ZL103335542A[P].2013-10-02.

[8]Ghorbani N,Taherian H,Gorji M,et al.Experimental study of mixed convection heat transfer in vertical helically coiled tube heat exchangers[J].Experimental Thermal and Fluid Science,2010(7):900-905.

[9]张周卫,汪雅红,张小卫,等.LNG低温液化一级制冷四股流螺旋缠绕管式换热装备:中国,ZL102455113A[P].2012-05-16.

[10]张周卫,汪雅红,张小卫,等.LNG低温液化二级制冷三股流螺旋缠绕管式换热装备:中国,ZL102538388A[P].2012-07-04.

[11]张周卫,汪雅红,张小卫,等.低温液氮用二级回热多股流缠绕管式换热装备:中国,ZL103438736A[P].2013-12-11.

[12]张周卫,汪雅红,张小卫,等.LNG低温液化混合制液体多股流螺旋缠绕管式主换热装备:中国,ZL102564056A [P].2012-07-11.

[13]张周卫,汪雅红,张小卫,等.未变换气冷却器用低温缠绕管式换热器:中国,ZL103017573A[P].2013-04-03.

[14]张周卫,张小卫,汪雅红,等.一种带真空绝热的双股流低温螺旋缠绕管式换热器:中国,ZL102455139A[P].2012-05-16.

[15]程进杰,朱建炳,李正清.低温容器高真空多层绝热性能分析[J].低温与超导,2013(2):11-14.

[16]汪雅红,张周卫,张小卫,等.一种带真空绝热的单股流低温螺旋缠绕管式换热器:中国,ZL102564167A[P].2012-07-11.

[17]梁淑帼,黄雪,顾德杰,等.一种绕管式换热器:中国,ZL104567481A[P].2015-04-29.

[18]陈杰,单彤文,浦晖,等.一种腔体内设置竖直隔板的缠绕管式换热器:中国,ZL204404855U[P].2015-06-17.

Development and Prospect of the Structure of Spiral-wound Heat Exchanger

Yang YukunWu JinxingNi Shuo

(Research Center of Energy-saving Technology of School of Chemical and Energy Engineering,Zhengzhou University,Zhengzhou Henan 450001)

Due to its excellent overall performance,the spiral-wound heat exchanger is widely used in industries such as chemical engineering,petroleum refining,air separation and liquefied natural gas,etc..With the development of enhanced heat transfer theory and manufacturing technology,more and more complex structure of the spiralwound tube heat exchanger was designed and manufactured,and it is becoming more and more diversified.The form of the spiral-wound heat exchanger gradually refined from the original three categories,such as the types of floating head and semi-floating head structures,vacuum insulation structure,no-tube-plate structure,and the band structure of the vertical separator type,in order to accommodate special technology and meet the need of different occasions. According to the current development trend,the the spiral-wound heat exchanger with the complex structure will adapt to the high temperature and high pressure in the future.

spiral-wound;heat exchanger;single-stream;multi-stream;floating head

TB657.5

A

1003-5168(2016)07-0074-05

2016-06-06

河南省重点科技攻关计划项目(162102210006);郑州市产学研合作促进计划项目(152107000045)。

杨禹坤(1992-),男,硕士,研究方向:化工与能源。