优化设计大幅降低矿井万吨掘进率研究与实践

2016-10-26李方文

李方文

摘 要:万吨掘进率是衡量矿井采掘比例关系的主要指标之一,万吨掘进率高会增加煤炭成本,过低则会引起采煤接续紧张,使采掘比例失调。在保障矿井未来三到五年采掘接替平稳的前提下,万吨掘进率逐年下降,可见在合理规划采掘接替、不断优化设计方案、简化系统等方面工作初见成效。

关键词:万吨掘进率;降低;设计;优化

一、概况

刘庄煤矿位于安徽省阜阳市颍上县北部,南距颍上县城20km,西至阜阳市40km。矿井始建于2003年2月,矿井由合肥煤炭工业设计研究院设计,设计生产能力为800万吨/年,2006年10月16日建成投产,2007年6月23日通过国家验收。2012年6月安徽省经信委联合安徽煤矿安全监察局下发皖经信煤炭函〔2012〕608号文,刘庄煤矿核定生产能力为1140万吨/年。

矿井开拓方式为立井多水平、集中大巷、分区开拓。井田内共13层可采煤层,平均总厚27.58m,其中13-1、11-2、8、5和1煤层为主要可采煤层,平均总厚18.51m,约占可采煤层总厚的67.1%;17-1、16-1、11-1、9、7-2、6-1、5-1和4煤层为次要可采煤层,平均总厚9.07m,约占可采煤层总厚的32.9%。

2014年刘庄煤矿矿井瓦斯等级鉴定结果为煤与瓦斯突出矿井,现揭露的煤层中13-1煤层为突出煤层,11-2、8、6、5煤层为非突出煤层,目前矿井13-1煤层的所有采掘活动均处在无突出危险区。矿井地质类型属于极复杂型,矿井水文地质类型属于复杂型。

二、万吨掘进率与矿井投入产出的关系

矿井的投入与产出,它的一个最直接的技术指标就是万吨掘进率,而且万吨掘进率也是衡量矿井采掘比例关系的主要指标之一。用万吨掘进率可以判断矿井采掘接替是否紧张,也可以判断矿井的开拓部署及采区布置是否经济合理。

万吨掘进率是采掘工作中反映掘进进尺与产量的比例关系的指标。在煤炭工业中,即一定时期内开掘巷道的总长度(m)与原煤产量(万吨)的比率。其计算公式为矿井综合掘进率(m/万吨)=[矿井全部井巷掘进总进尺(m)/矿井产量(t)]×10000。掘进与回采必须保持一定的比例关系。

万吨掘进率高,会浪费大量的财力、人力及物力等,或是因为设计方案不合理及准备工作做的不充分导致一些暂时不需要的巷道被掘出来,也会浪费财力、人力及物力。

万吨掘进率过低,所准备的工程不能满足生产的需要,引起采煤接续紧张,从而导致采掘比例严重失调。

三、2013~2015年刘庄煤矿万吨掘进率与周边矿井比较

近年来,国内综合万吨掘进率一般降低至100m/万吨以下水平,不少先进矿井达到40m/万吨水平,大幅度减少了准备回采巷道工程量,经济效益显著。下表是刘庄煤矿近三年来万吨掘进率与公司主要矿井相比较数据表。(见表1)

从上表中可以看出,新集一矿、新集二矿的万吨掘进率平均在60m/万吨以上,而刘庄煤矿的万吨掘进率平均在35m/万吨以下,低了将近50%。截止2015年底,矿井开拓煤量4035.8万吨,可采期4.3年;准备煤量1729.0万吨,可采期22.1月;回采煤量932.2万吨,可采期12.6月;抽采达标煤量1729.0万吨。“四量”指标合理,表明采掘关系正常,矿井万吨掘进率低并没有影响生产接替。

四、优化设计降低矿井万吨掘进率

刘庄煤矿2006年投产时,生产能力为300万吨/年,2009年底西区投产,矿井核定生产能力为800万吨/年;2012年核定生产能力为1140万吨/年。矿井产能提升较快,带来最突出的问题就是接替紧张,为保接替需要大量的掘进进尺,而矿井的实际进尺能力难以满足产能提升的需要。设计部门从技术入手,本着技术经济一体化原则,减少巷道设计工程量,千方百计降低矿井万吨掘进率,主要从设计上做了以下几个方面的优化:

(一)优化采区大巷设计,减少准备巷道工程量

根据井田地质特征,刘庄煤矿共划分六个开采块段,每个块段内按煤层(组)布置采区,其中东二、东三、西一块段采用走向长壁布置工作面,东一、西一(东)、西三块段采用倾斜长壁布置工作面。

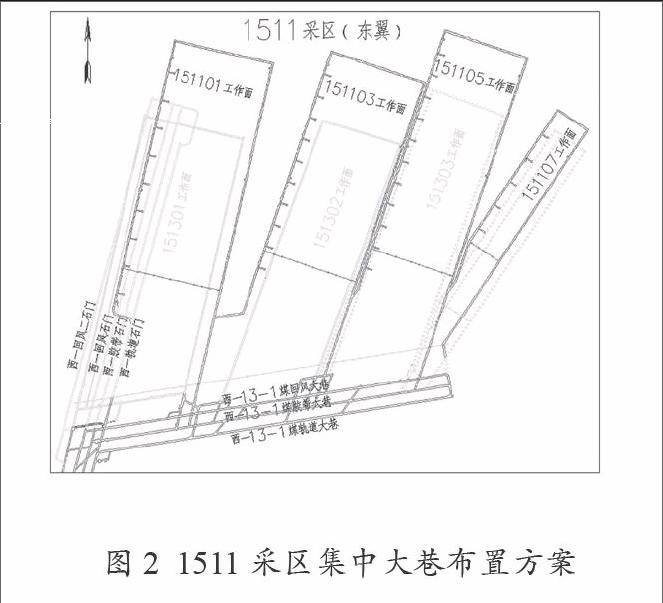

13-1煤与11-2煤之间层间距约为70m,由于层间距较大,一般要分煤层布置分组大巷,利用分组大巷分别布置13-1煤、11-2煤工作面。通过对采区进行优化设计,在东一、西一(东)、西三块段采用集中大巷设计方案,利用已有的13-1煤大巷布置11-2煤工作面。工作面布置方式如图1和图2所示。

此方案的主要优点,一是减少了11-2煤一组采区大巷,三个采区共减少大巷工程量15000米;二是加快了打开11-2煤采区进度,保证了矿井正常接替。每组大巷施工工期至少2年以上,如分组布置大巷,东一11-2煤采区和西一11-2煤采区肯定脱节。

(二)优化采区上山设计,实现一条上山多功能使用

刘庄煤矿采区生产能力较大,在以往采区设计中,一个采区布置4条上山(轨道上山、胶带上山、专用回风上山、行人上山),例如东二13-1煤采区、东二8煤采区、东三13-1煤采区均采用四条上山采区布置,以满足打运、出煤、通风和行人需要。比常规多增加了一条上山,加大了生产成本。

(三)优化工作面设计,加大工作面长度,减少巷道工程量

刘庄煤矿投产时首采工作面121301工作面倾斜长度240m,工作面采用高工阻大功率设备,生产能力大。在后续工作面设计中,设计部门根据设备能力和采区地质条件,不断尝试加大工作面长度。已回采完的30个工作面中,有12个工作面长度超过了300m,121106、151301、111302等工作面切眼长度加大到350m,在华东地区属最长工作面,比首采工作面切眼长度增加了近50%,顺槽和瓦斯治理巷道掘进工程量减少了50%,加大了工作面生产能力,为实现工作面高效回采提供了条件。工作面可采储量增加了50%,延长了工作面可采期,减少了工作面搬家次数,有效缓解了工作面接续紧张的问题,促进了矿井采掘接续平衡,提高了采区回采率。

(四)打破传统,优化工作面布置方式

传统的工作面布置方式有工作面沿走向布置和沿倾向布置二种方式,沿走向布置工作面需要采区上山作为生根巷道与工作面顺槽连接,沿倾向布置工作面需要采区大巷作为生根巷道与工作面顺槽连接。对于西三13-1煤(西)采区,根据地质条件,摒弃传统思维模式,采用走向长壁和倾斜长壁即“转采”方式布置171305工作面和171306工作面,二个工作面获得的可采储量分别为712万吨和422万吨。工作面布置方式如图3所示。

五、合理利用报废巷道,做到一巷多用

随着矿井的不断开拓延伸,需要报废的巷道越来越多,部分巷道使用完后的状况较好,可以合理利用,延长巷道使用期限,做到一巷多用。根据国家安全监管总局、国家煤矿安监局制定的《煤矿井下紧急避险系统建设管理暂行规定》的要求,需要分水平、分采区建立永久避难硐室。通过现场调查,对于巷道状况相对完好等待报废的西三第三中部车场、121106工作面下部车场、东一轨回联巷作为永久避难硐室,把东二11-2煤采区单轨吊换装硐室作为材料超市,仅以上就节约4条巷道约400m。

对于高瓦斯矿井而言,一般都需要施工高抽巷来治理瓦斯。刘庄煤矿11-2煤瓦斯含量相对较小,为此在东二11-2煤采区121101、121102、121103、121106工作面和西三11-2煤采区171101工作面用高位钻场来代替高抽巷治理瓦斯,取得了良好的效果。在部分回采上限靠近风化带瓦斯含量较小的工作面上部,高抽巷不再施工至切眼处,节省了巷道工程量,如171305、111302、111102等工作面。

由于刘庄煤矿矿井地质类型属于极复杂型、矿井水文地质类型属于复杂型,为了避免出现无效进尺,需要施工探巷来摸清断层构造,为工作面设计提供资料。如在设计111302工作面时,首先施工111302工作面断层探巷,掌握了FS27、FS19-1 断层产状,优化111302工作面设计,减小了断层构造对工作面回采的影响,杜绝了无效进尺。

六、效益分析

通过不断优化设计,减少了巷道设计工程量,矿井万吨掘进率大幅降低。同等类型条件的矿井,万吨掘进率均在50m/万吨以上。刘庄煤矿2013-2015年共出原煤2800万吨,三年合计进尺92090m,万吨掘进率32.89m/万吨,如按万吨掘进率50m/万吨测算,相当于节约巷道工程量47900m。

七、结语

采取优化矿井开拓布局、优化采区设计,加大采煤工作面尺寸、增加可采储量,少掘部分瓦斯治理巷道,利用报废巷道改造为各种硐室,杜绝无效进尺等手段,节省了大量工程投入,降低了矿井万吨掘进率。应用有效的开采技术,不但可以大幅度减少准备回采巷道工程量,降低矿井万吨掘进率,而且可以多采出煤炭资源,直接、间接经济效益都很显著。因此,降低矿井万吨掘进率是降低矿井原煤成本,提高经济效益的一个主要途径。

参考文献:

[1]张荣立,何国纬,李铎.采矿工程设计手册[M].煤炭工业出版社,2005.

[2]李雪.1511采区设计技术经济一体化应用[J].科技信息,2014(5):255-255.

[3]张长风,孙益建.谈谈影响矿井万吨掘进率的几种因素[J].煤炭科技,2002(4):19-20.

[4]权景伟.浅谈减低矿井万吨掘进率的主要技术途径[J].煤炭科学技术,2000,28(2):7-9.