燃气机热泵燃气机转速与蒸发器过热度联合控制试验

2016-10-25王明涛刘焕卫张百浩

王明涛,刘焕卫,张百浩

燃气机热泵燃气机转速与蒸发器过热度联合控制试验

王明涛1,2,刘焕卫2,张百浩2

(1鲁东大学能源与动力工程系,山东烟台 264025;2天津大学机械工程学院,天津 300072)

燃气机热泵是由燃气机、热泵系统和数据采集控制系统组成的复杂系统。系统运行过程中,燃气机转速与蒸发器过热度的有效控制是系统安全高效运行的前提。根据燃气机及热泵系统的特性,设计了燃气机转速与蒸发器过热度联合控制策略,其中燃气机转速采用PI控制,蒸发器过热度采用增益调度控制,并将该控制策略应用于燃气机热泵的控制,对燃气机转速与蒸发器过热度的联合控制进行了试验。当蒸发器过热度设定值改变时,过热度的超调量小于1℃,转速控制表现出较强的抗干扰性能;当燃气机转速设定值改变时,燃气机转速基本没有出现超调,过热度的波动范围小于0.5℃。试验结果表明,当燃气机转速设定值和蒸发器过热度设定值连续改变时,联合控制策略同样表现出良好的动态响应特性和抗干扰性能。本文结果可以为燃气热泵的自动控制系统设计提供技术支持。

天然气;热力学;压缩机;燃气机热泵;燃气机转速控制;过热度控制;联合控制

引 言

燃气机热泵是由燃气机、热泵系统和数据采集控制系统组成的复杂系统,燃气机转速和蒸发器过热度的稳定与否对系统的控制品质及安全稳定运行有着重要影响[1-3]。热泵系统较大的容量滞后及控制非线性的特点,加上燃气机易受外界干扰产生转速波动的特性,给燃气机热泵系统的控制带来了挑战[4]。目前对燃气热泵系统的研究主要集中于系统制热/制冷性能[5-6]、系统建模仿真[7-8]、经济性分析[9]及燃气机转速控制[10]等方面。如Elgendy等[11-12]研究了燃气机热泵不同燃气机转速下,系统稳定工况下的制冷/供热性能,研究了燃气机转速、蒸发器进水流量、冷凝器进水流量等因素对系统性能的影响规律。吴集迎等[13]研究了沼气机热泵的制热性能,试验结果表明:COP最高可达4.18,PER最高可达1.4。Wu等[14]提出了燃气机热泵独立供能系统,系统的一次能源利用率最高可达1.69。Sanaye等[15]通过建立系统仿真模型,模拟了燃气机热泵在不同工况下的制冷和制热性能系数,模型的有效性得到了试验数据的验证。

燃气机热泵系统可以通过调节燃气机节气门开度,调节燃气机转速,实现燃气机热泵的容量调节[16]。燃气机的转速取决于节气门开度和压缩机的扭矩,即燃气机转速与节气门开度是非线性的,并且燃气机转速容易受到外界干扰产生波动。同电动热泵容量调节相比,转速调节非线性和易受干扰是燃气机转速控制的两个基本特点。燃气机热泵变容量的前提是保证燃气机转速在各种工况下的有效控制。容量调节(燃气机转速)过程中,制冷剂流量在较大范围内变化,需要及时调节膨胀阀的开度,保证进入蒸发器的制冷剂流量与蒸发器负荷相匹配,同时还要防止压缩机液击。此外,燃气机转速的波动会导致蒸发器制冷剂流量变化,使燃气机转速和蒸发器过热度相互干扰,影响燃气机热泵系统的整体性能。

目前文献中有关燃气机热泵系统燃气机转速与蒸发器过热度的联合控制方面很少涉及。李树泽等[10]分别采用PI控制和模糊控制策略控制燃气机热泵系统的燃气机转速,转速调节时间超过1000 s,超调量为200 r·min-1,并且转速在较大范围内波动。徐振军等[16]采用神经网络PID控制燃气机转速,试验结果表明:神经网络PID的过程调节时间为15 s左右,但是燃气机转速波动范围在250 r·min-1左右,较大的转速波动范围将导致制冷剂流量在较大范围内变化,不利于燃气机热泵系统的稳定运行。为了保证燃气机热泵系统的安全稳定和高效运行,有必要设计燃气机转速与蒸发器过热度的联合控制系统。一方面通过调节膨胀阀开度,控制不同转速工况下的蒸发器过热度稳定;另一方面,实现燃气机热泵系统的无级调节和保证燃气机转速控制具有较强的抗干扰性能。

燃气机热泵系统的制冷剂流量随着燃气机转速的变化在较大范围内变化,传统的热力膨胀阀不能满足燃气机热泵系统的运行要求,因此选择控制精度更高、响应速度更快的电子膨胀阀作为制冷剂流量调节装置。利用搭建的燃气机热泵系统,设计了燃气机转速与蒸发器过热度联合控制系统,并应用于燃气机热泵系统的控制,对燃气机转速与蒸发器过热度的联合控制进行了试验研究,研究结果可为燃气机热泵自动控制系统的设计提供参考。

1 燃气机热泵及自动控制系统

燃气机热泵系统原理如图1所示,包括制冷剂回路、生活热水回路、燃气机冷却水回路和燃气机烟气回路,其工作原理见文献[2]。自动控制系统如图2所示,主要包括温度、压力、流量和转速传感器,可编程控制器(programmable logical controller,PLC),模拟量输入模块(analog input),模拟量输出模块(analog output),燃气机节气门步进电机和电子膨胀阀及驱动模块。温度传感器、压力传感器、流量传感器和转速传感器将采集的信号,通过模拟量输入模块传送至PLC的CPU,CPU经过运算比较,通过模拟量输出模块输出燃气机节气门步进电机步数和电子膨胀阀的开度,分别控制燃气机转速和蒸发器过热度。自动控制系统参数见表1。

图1 燃气机热泵原理

图2 燃气机热泵自动控制系统

表1 燃气机热泵自动控制系统主要试验部件参数

2 燃气机转速与蒸发器过热度联合控制

燃气机热泵系统运行过程中,外界干扰或负荷变化会引起蒸发器过热度变化,导致燃气机的扭矩变化和燃气机转速波动;而燃气机转速的波动同样会引起制冷剂流量的变化,也会引起蒸发器过热度的大幅波动,甚至引起压缩机液击。因此,燃气机热泵系统运行过程中,需要同时控制燃气机转速和蒸发器过热度。

2.1 燃气机转速控制策略

燃气机转速控制是一个实时的复杂控制过程,转速控制过程中有诸多干扰,如燃气压力的变化或热泵系统负荷的变化都会引起燃气机转速产生波动[18]。因此,应该根据燃气机和热泵系统的特性及运行条件设计燃气机转速控制器。燃气机热泵系统运行过程中,燃气机可以分为以下3种运行工况[4]。

(1)燃气机热泵系统运行过程中,蒸发器过热度变化和环境温度变化引起的蒸发压力变化都将引起压缩机扭矩的变化,从而导致燃气机转速产生波动。

(2)燃气机热泵系统需要根据系统负荷变化实时调节燃气机转速,转速调节过程中要尽量减少转速的大幅振荡波动引起的制冷剂流量的剧烈变化。

(3)燃气机热泵系统运行过程中,如果燃气机的转速由于系统故障等原因引起燃气机转速超过最大允许转速,则应立即停机检修排除故障。

表2是燃气机的不同运行工况。燃气机转速及设定值、蒸发压力、冷凝压力、蒸发器过热度和压缩机离合器等信息通过数字量和模拟量输入模块输入控制器,控制器根据上述系统参数,判断燃气机的运行工况,并采取不同的燃气机转速控制参数,计算燃气机节气门步进电机的输出步数,从而控制燃气机转速。

表2 燃气机热泵的主要运行工况

燃气机转速控制器采用增量式PID控制算法[19],其表达式为

表3 燃气机热泵不同运行工况的控制程序

表中,p1、p2分别为转速控制程序1和程序2的比例系数;c1、c2分别为转速控制程序1和程序2的积分时间常数。

2.2 蒸发器过热度控制策略

蒸发器过热度控制策略主要有PID控制[20]、模糊控制[21]及各种改进的PID控制[22]策略。常规PID控制,参数调整容易,对于有精确模型的系统具有良好的控制效果,因此得到广泛应用。虽然蒸发器模型会随着燃气机(压缩机)转速的变化而变化,但是变化具有一定的规律。通过前期试验发现,压缩机转速是影响蒸发器模型的主要因素,蒸发器的增益和时间常数随着压缩机转速的增加而减少。因此,本文以燃气机转速为调度变量,通过检测燃气机转速而改变蒸发器过热度的控制器参数,设计了蒸发器过热度增益调度控制器。

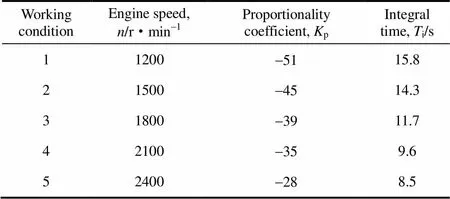

首先将燃气机的转速范围内1200、1500、1800、2100和2400 r·min-1作为典型工况点,每个典型工况点的控制器参数通过Ziegler-Nichols法则[19]和试验获得,见表4。

表4 蒸发器过热度增益调度控制参数

燃气机热泵运行过程中通过拉格朗日插值确定不同工作点之间的控制参数,从而产生转速范围内的控制器。拉格朗日插值公式如下[23]

式中,下角标和分表代表燃气机转速所在的区域,数值为1~5;in为燃气机转速为的比例增益;in为燃气机转速为的积分时间常数;为燃气机转速,r·min-1。

燃气机热泵蒸发器过热度增益调度控制过程如下:

(1)燃气机转速控制器读取燃气机转速;

(2)根据燃气机的转速,读取相应的控制器参数;

(3)根据拉格朗日插值公式,计算对应的比例增益in和积分时间常数in,进行转速控制;

(4)当燃气机转速变化时,则返回步骤(1),重新计算。

2.3 燃气机转速与蒸发器过热度的联合控制

基于上述分析,设计了燃气机转速与蒸发器过热度联合控制策略,其控制原理如图3所示。首先,设定燃气机转速和蒸发器过热度。然后,燃气机转速控制器根据采集到的参数(燃气机转速、蒸发压力、冷凝压力、蒸发器过热度以及压缩机离合器信号),判断燃气机的运行状态(抗干扰阶段、转速调节阶段或者故障诊断阶段),从而采取不同的控制程序控制燃气机转速。同时,蒸发器过热度控制器根据采集到的燃气机转速,选择不同转速区域的控制器参数,根据过热度的偏差调节电子膨胀阀的开度,从而控制蒸发器的过热度。

图3 燃气机转速与蒸发器过热度联合控制原理

3 结果与讨论

为了检验燃气机转速与蒸发器过热度联合控制策略的控制效果,将上述控制策略应用于燃气机热泵系统的控制,对不同工况下的燃气机转速与蒸发器过热度控制效果进行了试验研究。燃气机的转速控制需要在各种工况下都有较好的控制效果,因此试验过程尽量模拟实际的供热过程。试验环境温度(蒸发器环境温度)为5~10℃,冷凝器进水流量为1.25 kg·s-1,冷凝器供水温度为45~65℃。

蒸发器过热度的改变会引起热泵系统制冷剂流量变化,导致压缩机扭矩和燃气机转速产生波动。图4(a)为环境温度为5℃左右,冷凝器出水温度为47.5℃,燃气机转速为1700 r·min-1,过热度设定值由3℃变为7℃时,燃气机转速与蒸发器过热度的动态响应曲线。从图中可以看出,在第69秒过热度设定值升高时,过热度的超调量很小,低于0.5℃,主要原因是过热度设定值增大时,膨胀阀开度突然减少,进入蒸发器的制冷剂流量突然减少。随后经过控制器的调节,在第116秒达到新的稳态值,调节过程时间为47 s,蒸发器过热度控制表现出良好的动态响应特性。同时,过热度升高导致燃气机转速产生小幅的上升,小于50 r·min-1,主要原因是制冷剂流量减少引起过热度升高,进而导致压缩机的扭矩减少,所以燃气机转速出现小幅的上升,随后经过转速控制器的调节重新稳定在1700 r·min-1。图4(b)是环境温度为5℃左右,冷凝器出水温度为48.1℃,燃气机转速为1800 r·min-1,蒸发器过热度设定值由9℃变为6℃时,燃气机转速与蒸发器过热度的动态响应曲线。可以看出,在第66秒蒸发器过热度设定值降低时,过热度超调小于1℃,主要原因是过热度设定值减少时,膨胀阀开度突然增大,进入蒸发器的制冷剂流量增多。随后经过控制器的调节,在第130秒达到新的稳态值,调节过程时间为64 s。同时,过热度的降低导致燃气机转速产生小幅的下降,主要原因是制冷剂流量增多引起过热度降低,进而导致压缩机的扭矩增大,所以燃气机转速出现小幅的下降,随后经过转速控制器的调节重新稳定在1800 r·min-1。

图4 蒸发器过热度设定值改变时燃气机转速和蒸发器过热度的响应曲线

当系统负荷变化,通过调节燃气机转速调节热泵系统制冷/制热量时,制冷剂流量会在较大范围内变化,对蒸发器过热度的控制提出了更高要求。图5(a)为环境温度为7℃左右,冷凝器出水温度为50.2℃,蒸发器过热度为5℃,燃气机转速设定值由1700 r·min-1变为1900 r·min-1时,燃气机转速与蒸发器过热度的动态响应曲线。可以看出当燃气机转速设定值升高时,燃气机转速调节过程平稳,没有出现超调,调节过程时间约为50 s。同时,燃气机转速升高导致蒸发器过热度产生小幅的上升,主要原因燃气机转速上升之前,蒸发器进、出口的制冷剂流量达到平衡,当燃气机转速突然上升的瞬间,压缩机的吸气能力明显增加,流出蒸发器的制冷剂流量大于流入蒸发器的制冷剂流量,造成蒸发器内的制冷剂量减少,因此在燃气机转速升高的瞬间,蒸发器过热度出现小幅的上升过程。随后经过控制器调节电子膨胀阀的开度,进、出蒸发器的制冷剂流量达到新的平衡,蒸发器过热逐渐稳定。图5(b)为环境温度为7℃左右,冷凝器出水温度为51.4℃,蒸发器过热度为5℃,燃气机转速设定值由2100 r·min-1变为1800 r·min-1时,燃气机转速与蒸发器过热度的动态响应曲线。同样可以看出,燃气机调节过程没有出现超调,调节过程时间为50 s左右。燃气机转速设定值降低,引起蒸发器过热度产生小幅的降低,主要原因是燃气机转速降低后的瞬间,流出蒸发器的制冷剂流量小于流入蒸发器的制冷剂流量,造成蒸发器内制冷剂增加,因此蒸发器过热度出现短暂的下降,随后经过蒸发器过热度控制器调节电子膨胀阀的开度,过热度重新达到稳定值。

图5 燃气机转速设定值改变时燃气机转速与蒸发器过热度的响应曲线

图6为环境温度为10℃左右、蒸发器过热度为5℃、冷凝器出水温度为由45℃加热至65℃过程中,燃气机转速设定值连续改变时,燃气机转速与蒸发器过热度的动态响应曲线。由图可知,不论燃气机转速设定值升高还是降低,燃气机转速基本没有出现超调,调节过程时间小于100 s。燃气机转速变化导致的蒸发器过热度单向波动幅度很小,小于0.5℃。

图6 燃气机转速设定值连续变化时的燃气机转速与蒸发器过热度的响应曲线

图7为环境温度为10℃左右、蒸发器过热度为5℃、冷凝器出水温度为由50.8℃加热至56.1℃过程中,燃气机转速设定值为1800 r·min-1,蒸发器过热度设定值连续改变时,燃气机转速与蒸发器过热度的动态响应曲线。过热度升高会导致燃气机转速出现小幅的上升波动,过热度降低会导致燃气机转速出现小幅的下降波动,波动范围都小于50 r·min-1。可以看出,无论是改变燃气机转速设定值,还是改变蒸发器过热度设定值,燃气机转速与蒸发器过热度联合控制策略都表现出良好的动态响应特性。

图7 蒸发器过热度设定值连续变化时的燃气机转速与蒸发器过热度的响应曲线

4 结 论

(1)当过热度设定值改变时,过热度超调量小于0.5℃,调节过程时间小于70 s,同时燃气机转速出现小幅波动,转速控制表现出较强抗干扰性能。

(2)当燃气机转速设定值改变时,燃气机转速没有出现超调,调节过程时间为50 s左右,同时转速变化引起的过热度的波动范围小于0.5℃,过热度控制过程表现出良好的抗干扰性能。

(3)当燃气机转速设定值和蒸发器过热度设定值连续改变时,联合控制策略表现出良好的动态响应特性及抗干扰性能。燃气机转速与蒸发器过热度联合控制策略可以为燃气机热泵的推广提供理论和技术支持。

References

[1] BRENN J, SOLTI P, BACH C. Comparison of natural gas driven heat pumps and electrically driven heat pumps with conventional systems for building heating purposes [J]. Energy and Building, 2010, 42 (6): 904-908.

[2] 王明涛, 刘焕卫, 张百浩. 燃气机热泵供热性能规律的理论和实验研究 [J]. 化工学报, 2015, 66 (10): 3834-3840. WANG M T, LIU H W, ZHANG B H. Theoretical and experimental study on heating performance of gas engine-driven heat pump [J].CIESC Journal, 2015, 66 (10): 3834-3840.

[3] 吴集迎, 马益民. 基于LFG的沼气机热泵系统配置与实验研究 [J]. 化工学报, 2014, 65 (S2): 208-214. WU J Y, MA Y M. System configuration and experimental study on LFG based biogas engine driven heat pump [J]. CIESC Journal, 2014, 65 (S2): 208-214.

[4] WANG M T, YANG Z, SU X C,. Simulation and experimental research of engine rotary speed for gas engine heat based on expert control [J]. Energy and Buildings, 2013, 64: 95-102.

[5] 李应林, 黄虎. 燃气驱动热泵系统的发动机动力优化 [J]. 化工学报, 2010, 61 (S2): 152-156. LI Y L, HUANG H. Performance optimization of engine in engine-driven heat pump [J]. CIESC Journal, 2010, 61 (S2): 152-156.

[6] ELGENDY E, SCHMIDT J, KHALIL A,. Performance of a gas engine heat pump (GEHP) using R410A for heating and cooling applications [J]. Energy, 2010, 35 (12): 4941-4948.

[7] SANAYE S, CHAHARTAGHI M, ASGARI H. Dynamic modeling of gas engine driven heat pump system in cooling model [J]. Energy, 2013, 55 (1): 195-208.

[8] YAN Z, WANG W B, WU X. Thermal modeling and operating tests for a gas-engine driven heat pump working as a water heater in winter [J]. Energy and Buildings, 2013, 58: 219-226.

[9] 姜文秀, 蔡亮, 邓卫卫. 混合动力燃气热泵冬季运行工况经济性分析 [J]. 化工学报, 2014, 65 (S2): 195-201. JIANG W X, CAI L, DENG W W. Economy analysis of hybridgas engine heat pump in winter operating conditions [J]. CIESC Journal, 2014, 65 (S2): 195-201.

[10] LI S Z, ZHANG W G, ZHANG R R,. Cascade fuzzy control for gas engine driven heat pump [J]. Energy Conversion and Management, 2005, 46 (11): 1757-1766.

[11] ELGENDY E, SCHMIDT J. Experimental study of gas engine driven air to water heat pump in cooling model [J]. Energy, 2010, 35 (6): 2461-2467.

[12] ELGENDY E, SCHMIDT J, KHALIL A,. Performance of a gas engine driven heat pump for hot water supply systems [J]. Energy,2011, 36 (5): 2883-2889.

[13] 吴集迎, 马益民. 空气源沼气机热泵部分负荷性能 [J].化工学报, 2014, 65 (11): 4551-4556. WU J Y, MA Y M. Partial load performance of biogas engine driven air source heat pump system [J]. CIESC Journal, 2014, 65 (11): 4551-4556.

[14] WU X, YANG Z, LIU H W,. The performance of mixture refrigerant R134a/R152a in a novel gas engine-driven heat pump system [J]. International Journal of Green Energy, 2014, 11: 60-73.

[15] SANAYE S, CHAHARTAGHI M. Thermal modeling and operating tests of unitary gas engine heat pump systems [J].Energy, 2010, 35: 351-363

[16] 王明涛, 刘焕卫, 张百浩. 燃气机热泵容量调节制冷性能试验 [J]. 农业机械学报, 2015, 31 (18): 107-113. WANG M T, LIU H W, ZHANG B H. Performance of cooling capacity adjustment in gas engine-driven heat-pump [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31 (18): 107-113.

[17] 徐振军, 杨昭, 方筝. 燃气发动机调速控制与试验 [J]. 农业机械学报, 2008, 39 (12): 7-9. XU Z J, YANG Z, FANG Z. Experiment on neural network nonlinear PID controller for the natural gas engine [J]. Transactions of the Chinese Society of Agricultural Machinery, 2008, 39 (12): 7-9.

[18] TIBOLA R J, LANZANOVA M T, MARTINS E M,. Modeling and speed control design of an ethanol engine for variable speed gensets [J]. Control Engineering Practice, 2015, 35: 54-66.

[19] 陈芝久, 吴静怡. 制冷装置自动化[M]. 2版. 北京: 机械工业出版社, 2010: 108-110. CHEN Z J, WU J Y. Refrigeration Equipment & Automatization [M]. 2nd ed. Beijing: China Machine Press, 2010: 108-110.

[20] JIANG M L, WU J Y, WANG R Z,. Research on the control laws of the electric expansion valve for an air source heat pump water heater [J].Building and Environment, 2011, 46 (10): 1954-1961.

[21] SALEH B, ALY A A. Artificial neural network models for depicting mass flow rate of R22, R407C and R410A through electronic expansion valves [J]. International Journal of Refrigeration, 2016, 63: 113-124.

[22] YANG Z, ZHU Z S, ZHAO F. Simultaneous control of drying temperature and superheat for a closed-loop heat pump dryer [J]. Applied Thermal Engineering, 2016, 93: 571-579.

[23] HILDEBRAND F B. Introduction to Numerical Analysis [M]. 2nd ed. New York: Dover Publications, 1987.

Simultaneous control of engine speed and evaporator superheat for gas engine-driven heat pump system

WANG Mingtao1,2, LIU Huanwei2, ZHANG Baihao2

(1School of Energy and Power Engineering, Ludong University, Yantai 264025, Shandong, China;2School of Mechanical Engineering, Tianjin University, Tianjin 300072, China)

The complex gas engine-driven heat pump (GEHP) is composed of a gas engine, a heat pump as well as a data acquisition and control sub-system. Effective control of the gas engine speed and evaporator superheat is necessary for safe and highly efficient operation of a GEHP. Based on the characteristics of the gas engine and the heat pump, a simultaneous control strategy was developed with an expert PI controller for engine speed and gain-regulating controller for evaporator superheat. Simultaneous control studies were performed on a GEHP system over a wide range of engine speed and evaporator superheat. When the set point of evaporator superheat was changed, superheat overshoot was less than 1℃ and the engine speed control showed strong anti-interference. When the set point of engine speed was changed, the engine speed control showed a good performance with no overshoot and the superheat fluctuated within a range of less than 0.5℃. The experimental results also show that the simultaneous controller run well in terms of settling time and overshoot when the set points of engine speed and superheat were changed continuously. The research findings will provide technical support for design of automated GEHP control system.

natural gas; thermodynamics; compressor; gas engine-driven heat pump; gas engine speed control; superheat control; simultaneous control

2016-05-09.

WANG Mingtao, wmtldu@163.com

10.11949/j.issn.0438-1157.20160605

TK 123

A

0438—1157(2016)10—4309—08

山东省自然科学基金项目(ZR2014EEP026);鲁东大学科研基金项目(27860301)。

2016-05-09收到初稿,2016-06-27收到修改稿。

联系人及第一作者:王明涛(1983—),男,博士,讲师。

supported by the Natural Science Foundation of Shandong Province (ZR2014EEP026) and the Scientific Research Foundation of Ludong University (27860301).