不连沟煤矿主通风机改造技术实践

2016-10-21赵秉国

摘 要: 不连沟煤矿主通风机改造项目采用不停电不停风不停产技术,逐台更换,为了确保矿井在改造期间安全、稳定运行,特编制了单风机运行安全技术措施、主通风机更换施工安全技术措施、更换主通风机专项应急预案等,为同类矿井主通风机改造提供了借鉴经验。

关键词:主通风机 不停风 改造技术

中图分类号:TD441 文献标识码:A 文章编号:1003-9082(2016)06-0284-02

一、概述

不连沟矿井位于内蒙古自治区鄂尔多斯市准格尔旗准格尔煤田最北部,井田面积33.2114km2,2011年正式投生,设计生产规模10.0Mt/a,采用主斜井、副斜井和进风立井入风,回风立井回风,总入、回风量为180m3/s,通风方式中央分列式,通风方法采用机械抽出式。2012年产能重新核定为15.0Mt/a,根据生产接续情况,矿井风量需求将达到210m3/s左右。目前使用的FBCDZ-8-№32/2×355kW型风机实际最大供风量200m3/s,工作面搬家用风紧张时,需要暂停1~2个掘进工作才能满足用风点风量要求。因此,在不改变井巷现状的条件下,为提高矿井主通风机安全系数,更换现有主通风机,以满足矿井通风需求。

二、改造前通风系统状况

1.通风系统主要技术指标

不连沟矿井通风系统为混合式通风系统,通风方法为抽出式。入风井为主斜井、副斜井、进风立井,回风井为回风立井,主斜井入风量30m3/s,副斜井入风量90m3/s,进风立井入风量60m3/s,回风立井回风180m3/s。如保持更换通风机后井巷断面不变,进风井筒合计入风量最大值为449.2m3/s,回风井筒回风量最大值为226.4 m3/s,回风立井的回风能力制约了矿井总风量,更换通风机后,矿井总风量不能超过226.4 m3/s。在矿井主工业场地内建有主斜井、副斜井,风井工业场地内建有回风立井和进风立井。

2.主通风机主要技术参数

风井工业广场安装了两台FBCDZ-8-№32/2×355kW型防爆对旋轴流式通风机两台,一台工作,一台备用。配备电机型号为YBF560-8,功率为2×355kW,电机转速740r/min,供电电压10KV,风机额定风量100-208m3/s,实际最大供风量为198.8m3/s,负压为2055.5Pa,风机运转良好。

3.矿井風量情况

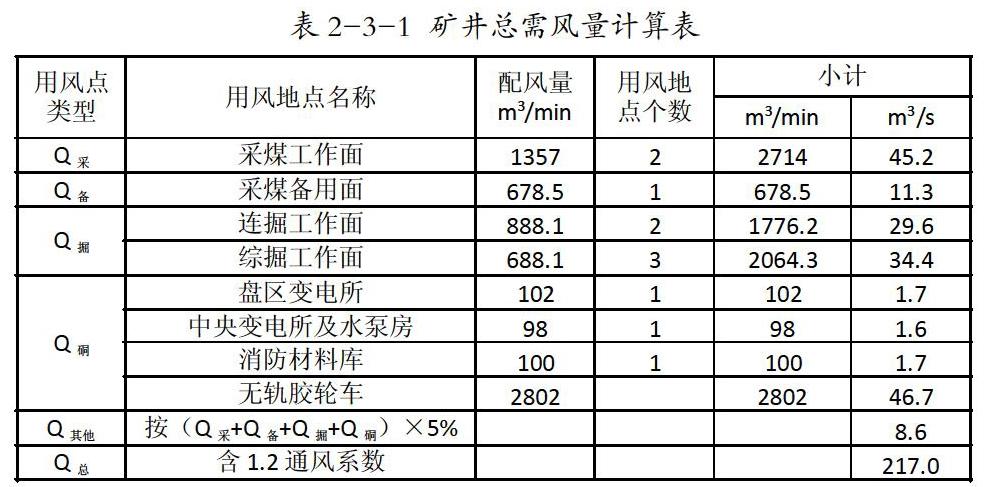

按照生产接续计划,根据《煤矿通风能力核定标准》提供的风量计算公式,按各采掘工作面、硐室及其他用风巷道等用风地点分别进行计算,矿井总风量应保证各个用风地点的可靠供风。

Q总≥(∑Q采+∑Q掘+ ∑Q硐+∑Q备+∑Q其他)×K矿通( m3/min)

式中:Q总—矿井需风量,m3/min;

Q采—采煤工作面实际需风量,m3/min;

Q掘—掘进工作面实际需风量,m3/min;

Q硐—硐室实际需风量,m3/min;

Q备—备用工作面实际需风量,m3/min;

Q其他—其它用风巷道实际需风量,m3/min;

K矿通—矿井通风系数,(抽出式取1.2)。

3.1矿井总风量

根据生产接续计划分析,回采工作面未进入三盘区前井下需风量最大时,采掘工作面共有2个采煤面、2个备采面、2个连掘工作面和3个综掘工作面。总需风量计算详见表2.3.1。最终确定更换通风机后矿井总风量为220m3/s。

3.2矿井风量分配

最终确定总风量为220m3/s,主斜井30m3/s,副斜井100m3/s,进风立井入风90m3/s,回风立井回风220m3/s。井下用风点风量分配情况详见表2-3-2。

4.主通风机改造的必要性及改造方案

4.1主通风机改造的必要性

2014年不连沟矿井通风能力核定,结果为满足15.0Mt/a生产能力要求。虽然本井的采煤工作面生产能力、提升能力、井巷的通风能力等均能够满足安全和产能要求,但是通风机能力已接近临界上限值,夏季出现高温天气时,电机温度偏高,存在一定的安全隐患。为了提高通风系统的安全性,更换现有回风立井通风机势在必行。

4.2主通风机改造方案

通风系统改造后,矿井总通风量需达到220m3/s,仍然利用矿井现有的4个井筒通风,其中:副斜井入风量100m3/s,主斜井入风量30m3/s,进风立井入风量90m3/s;回风立井回风220m3/s。考虑海拔修正系数、通风网路漏风系数、通风装置及空气加热室的附加阻力损失等因素后,主通风机必须产生的风量和负压为:容易时期220m3/s,2225.3Pa ;困难时期220m3/s,2852.8Pa 。经初验矿井现用的FBCDZ-8-№32型防爆对旋轴流式通风机能力不足,需对通风设备进行改造。

根据通风系统改造后主通风机必须产生的风量和负压,设计考虑了两套通风设备改造方案:

一方案:保留原风机叶轮及壳体,仅更换电机并提高风机转速。原FBCDZ-8-№32风机配2×355kW、10kV、740r/min电机,改造后将风机电机更换为2×710kW,10kV、980r/min电机,由于电机转速提高,风机能力有所提升,理论上可满足改造要求。但是FBCDZ系列风机电机为内装形式,更换电机需改造主机内部结构,改造工作量大、设备改造工期无法确定,虽然保留了原风机主体部分,但仍需较高的改造费用。改造完成后,风机长期处在超设计转速运行状态,影响风机使用寿命。

二方案:更换主通风机,现用风机拆除后妥善封存,备用南风井。矿井原主通风机采用露天布置,没有建风机房,风机采用滚轮安装于轨道上。设计考虑利用现有的风机基础及风道,减少土建改造工程量,缩短改造工期,新选风机亦采用FBDCZ系列风机。选用2台FBDCZ-12-№36D型防爆对旋轴流式通风机,其中1台工作1台备用,单台风机选用YBF-800S1-12型防爆电动机两台,2×710kW、10kV、470r/min,变频调速。

经以上分析比较,设计确定选用二方案,即更换主通风机,新选用2台FBDCZ-12-№36D型防爆对旋轴流式通风机,其中1台工作1台备用,单台风机选用YBF-800S1-12型防爆电动机两台,2×710kW、10kV、470r/min,变频调速。

5.主通风设备选型

5.1设计依据

回风立井容易时期风量:220m3/s 回风立井容易时期负压:2225.3Pa

回风立井困难时期风量:220m3/s 回风立井困难时期负压:2852.8Pa

风机工作海拔: +1273m;

5.2设备选型计算

5.2.1风机需产生的风量和负压

容易时期风量: Q=1.05×220=231m3/s;

容易时期负压: h1=1.108×(2225.3+300)=2798Pa

困难时期风量: Q=1.05×220=231m3/s;

困难时期负压: h2=1.108×(2852.8+300)=3493Pa

式中:1.108——海拔修正系数;

1.05——漏风系数;

300——通风装置及空气加热室的附加阻力损失。

5.2.2通风机选型

根据计算,选用2台FBCDZ-12-№36D型防爆对旋轴流式通风机,其中一台工作一台备用,该风机与现用风机结构形式相同,利用现有的风机基础及风道。

按风量和风阻求出最小等效网路阻力系数R1和最大等效网路阻力系数R2。

R1=h1/Q2=2798/2312=0.0524

R2=h2/Q2=3493/2312=0.0655

根据网路特性曲线方程h=RQ2做出等效网路特性曲线投影到FBCDZ-12-№38D型风机特性曲线上,得通风容易、困难时期工况点见图。

FBCDZ-12-№36 D运行性能曲线(2×710KW)

初期工况点M1: Q1=231m3/s;H1=2798Pa;η1=82%

后期工况点M2: Q2=231m3/s;H2=3493Pa;η2=85%

5.2.3电动机选型

根据以上计算,单台风机选用YBF-800S1-12型防爆电动机两台,2×710kW、10kV、470r/min,变频调速。

该风机反风方式为电动机反转反风,不设反风道,在各种条件下反风量不小于正常风量的40%。风机配带蝶阀、风机性能在线监测系统一套。

6.方案实施

在确保矿井不停风停产的情况下,先更换1#风机,2#风机保持正常运转,组织检修人员对2#风机及其电控进行检修,确保在更换1#风机时,2#风机能够正常运行。先将控制1#风机的高压启动柜、进线柜、联络柜停电,更换电流互感器,安装1#变频器、控制系统,铺设连接变频器与原启动柜电源线,安装所需母线、接地引线等,铺设在线监测系统控制与操作台连接电缆。

同时封闭1#风硐,先将外侧小风门打开将物料运至风门中间,然后将外侧小风门关闭,打开内侧小风门将物料运至风硐施工地点。墙体采用木板、枋子和风筒,要求板闭必须打设牢固,确保严密不漏风。缓慢打开被换风机的蝶形阀,并观察板闭是否坚固,如果发现板閉变形时,立即关闭蝶形阀,重新加固板闭,直至板闭坚固后方可全部打开蝶形阀进行更换通风机。

拆除1#风机主机,风机部件转出场地,安装1#主通风机过渡接头、偏心接头、蝶阀、测试风筒、进气筒、一级风机、二级风机、扩压筒、扩压式消声器、扩散塔等,待1#主通风机安装完成,经过相应技术测试后,切换至1#主通风机,投入井下,用同样方法更换2#主通风机。

7.改造效果

改造完成后,通过现场观察分析设备振动、噪声、电压、电流等各项参数均正常,叶片角度调整到0o,频率调整到37Hz,风量12087m3,静压1480Pa,动压401Pa,全压1090Pa,各项参数运行稳定,在矿井不停风停产的情况下,提前完成了主通风机的更换。

三、结论

通过对不连沟煤矿主通风机进行改造,有效的缓解了矿井通风系统安全系数偏低,能力不足,电机温度偏高等一系列安全隐患,为矿井产能提升奠定了基础。

作者简介:赵秉国(1985-),男,大学本科,助理工程师,现从事煤矿机电设备管理工作。