风力发电机组齿轮箱失效形式和振动特征

2016-10-21黄永东

黄永东

(东方电气风电有限公司,四川德阳,618000)

风力发电机组齿轮箱失效形式和振动特征

黄永东

(东方电气风电有限公司,四川德阳,618000)

文章阐述了齿轮失效的类型和成因,当齿轮出现失效时,可以通过对齿轮振动信号的边频带分析得到不同的失效类型,文章归纳和总结了齿轮不同失效类型所对应齿轮振动信号频谱的特征。

齿轮失效,振动分析,边频带

1 前言

齿轮传动是近代机器中常见的一种机械传动形式,主要用于传递机器动力和运动,是机械装置的重要基础部件。它与带、链、摩擦、液压等机械传动相比,具有功率范围大、传动效率高、圆周速度高、传动比准确、使用寿命长、结构紧凑(如行星传动)和维护简便等一系列优点。齿轮在运行过程中,长期承受各种交变、冲击和摩擦等载荷作用,再加上齿轮在制造和安装过程中留下的缺陷,则齿轮不可避免地出现磨损、胶合、疲劳点蚀和其他形式的失效形式,据不完全统计,带有齿轮的旋转机械约有10%的故障是由齿轮失效引起的,因此,为了将齿轮失效引起的故障降到最低,则非常有必要了解齿轮失效的原因和类型,掌握有效的诊断方法来提高齿轮传动的可靠性。

2 齿轮失效的类型

机械或零件在使用过程中,由于某些原因受到伤害而影响正常功能的现象,称为损伤,损伤虽然会影响机械或零部件的使用寿命,但是损伤不一定会引起机械或零件失效,当损伤累积到一定程度时,就会产生失效。而机械或零件由于某些原因不能正常工作的现象,或者机械或零件在使用过程中,由于某些原因而丧失工作能力或功能参数漂移到可靠使用界限值以外的现象,则称为失效。齿轮失效是指齿轮在使用过程中,在载荷、温度或环境介质的作用下,其尺寸、外形或材料性能发生改变,失去原定设计功能而不能正常工作。损伤往往是失效的前奏,当齿轮损伤发展到一定程度时会导致齿轮失效。

齿轮失效主要发生在齿轮齿上,而其他部分(如轮缘、轮辐、轮毂等)通常是按成熟的经验公式设计的,其强度和刚度的设计余量比较富裕,在实际运行中很少出现失效。

齿轮失效往往是几种损伤综合作用的结果,但有的损伤并不会导致齿轮失效,如齿轮在早期运行阶段的磨合即抛光、中等磨损、非扩展性疲劳点蚀就属于损伤。

在GB/T 3481-1997(ISO 10825-1995)和ANSI/AGMA-1010-E95-1995等标准中具体地定义了齿轮损伤和失效类型,可归纳为6大类型:

(1)齿轮表面磨损现象(Indication of surface disturbance):又细分为滑动磨损、腐蚀、过热、侵蚀和电侵蚀。其中,滑动磨损是齿轮最常见的磨损形式,它是由于齿轮表面之间的摩擦所产生的损伤或失效现象,其特征是齿轮金属表面材料发生耗损或损失。研磨(磨粒)磨损、擦伤(Scoring或Scratch)属于滑动磨损,梨沟和划痕则是研磨磨损的主要特征;而微动腐蚀(Fretting corrosion)则属于腐蚀失效类型,微动腐蚀发生的条件是齿轮的表面紧密接触,且齿轮之间有周期性的微小相对运动(一般运动的幅值小于120 μm),在这种条件下轮齿接触之间的润滑油膜因挤压而产生破裂,从而造成金属和金属之间直接接触而引起齿轮表面微凸体产生粘着现象,在相对微小运动下,齿轮接触表面出现熔焊粘着而撕裂,并产生类似于咖啡豆颜色的细小红褐色氧化铁粉末,从而使得齿轮发展为类似于研磨磨损,在这个过程中齿轮之间所产生的碎片或磨损边缘紧密接触将进一步阻止润滑油进入齿轮的表面,因此,微动腐蚀将随着时间增加而进一步恶化,微动腐蚀常常发生在相对静止的齿轮传动系统中。通常可采用增加润滑粘度、增加齿轮表面的接触强度或减少齿轮表面的接触压力等措施来消除微动腐蚀;

(2)胶合(Scuffing):胶合是齿轮表面产生严重的粘着磨损(Severe adhesion),当摩擦副在相对运动时,由于接触点上的固相焊合或热熔焊,接触表面的材料从一个表面转移到另一个表面的现象,其过程为“接触—塑性变形—表面膜(包括油膜)破裂—粘着—剪断接点—再粘着”的循环过程。胶合又分为热胶合和冷胶合,热胶合是由于齿轮啮合处局部过热导致金属熔焊粘着;而冷胶合多发生在低速(齿轮圆周速度小于4 m/ s)重载的齿轮传动系统中,由于齿轮啮合处局部压力高、且相对滑动速度低,使得两接触齿面间表面氧化膜被刺破而形成冷焊。胶合通常发生在齿轮的齿顶或齿根表面,严重时会在2个区域同时发生。改善齿轮接触表面的粗糙度、降低齿轮表面的接触应力以及采用极压润滑油是防止或改善胶合的主要措施。需要注意的是,在老标准中(如GB 3481-1983)或一些资料中,胶合和擦伤属于同一种损伤或失效类型,均用英文Scoring来表示,这是不正确的,真正的擦伤是由直径比较大的颗粒所引起的磨粒磨损,造成齿轮在相对滑动方向形成较深擦痕。在GL 2010和IEC 61400-4标准中,设计者需要采用DIN 3900-4:1987或ISO/ TR 13989:2000标准(GB/Z 6413:2003)对齿轮进行抗热胶合能力评估,并且要求按照标准ISO 14635-1:2000(GB/T 19936.1)所规定的试验装置和参数对齿轮润滑油进行抗胶合性能测试;

(3)永久变形(Permanent deformations):即齿轮的外形和尺寸产生较大变化;

(4)表面疲劳现象(Surface fatigue phenomena):具体又分为点蚀、片蚀、剥落和表面压碎4个类别。点蚀是轮齿在循环载荷下出现疲劳失效的故障模式,又叫赫兹疲劳现象,具体又分为宏观点蚀(Macropitting)、微观点蚀(Micropitting)和亚表面疲劳(Subsurface initiated fatigue或subcase fatigue)3种类型,宏观点蚀的机理是齿轮在摩擦接触面上不仅承受交变压应力,使材料发生疲劳,同时还存在摩擦和磨损,且表面还有塑性变形和温升现象,根据弹性力学赫兹应力公式可知,无论是点接触还是线接触,接触表面最薄弱处是在离表面0.786倍点接触或线接触区宽度的二分之一的地方,而该区域是最大剪切应力的作用点,最容易产生裂纹,再加上齿轮滚动加滑动的影响下,其最大剪切应力的区域离轮齿的摩擦表面更近,从而形成表面金属剥落并产生约200 μm深的点蚀坑,点蚀的部位一般在靠近齿轮节线附近,它同齿轮表面的粗糙度,齿轮表面细小裂纹、表面沟纹和材料存在杂质有关,可用ISO 6336标准对宏观点蚀进行评估;而微观点蚀是近几年才得以重视并加以详细研究的,它又称为灰斑或结霜(Frosting)现象,在过去,点蚀均用宏观赫兹应力分析法,认为齿轮接触面是理想光滑的,但从微观角度来看齿轮表面是粗糙的,齿轮啮合时其真实接触在粗糙表面的峰顶,这使得赫兹应力分布发生调幅以及金属粘着而形成小于20 μm深的浅坑,微观点蚀往往都是宏观点蚀的起因,与宏观点蚀不同微观点蚀的部位往往多发生在远离齿轮节线的齿根处,并逐渐发展到齿轮的齿顶部位,它通常伴随齿轮临界润滑使得齿轮金属与金属直接接触而发生,因此,可以通过增加润滑油粘度来改善。在风电行业中要求对低速重载齿轮箱采用ISO/TR 15144:2000标准进行微观点蚀评估;另外表面硬化处理后的齿轮易出现亚表面疲劳,推荐采用DNV Classification Note 41.2标准进行评估;

(5)裂缝和裂纹(Fissures and cracks);

(6)齿轮齿断裂(Tooth breakage):可采用ISO 6336-2标准对齿轮齿的弯曲强度进行校核,防止轮齿断裂事故的发生。

3 齿轮传动系统常用的故障诊断方法

齿轮失效会影响传动系统正常工作,严重时还会引起整个设备系统停止运行。因此,对齿轮失效所引起的故障进行有效诊断有着极为重要的意义。齿轮传动系统的故障诊断研究发展至今,其诊断方法大体可分为两大类:一类是通过采集齿轮传动系统运行的动态信号如振动信号或噪声信号,通过动态信号处理的方法来进行故障诊断;另一类是根据摩擦磨损理论,利用润滑油液或金相分析来实现。齿轮传动系统常用的故障诊断方法如下:

(1)油液分析技术:油液分析技术是通过分析油液中磨损的颗粒和其他污染物质来了解齿轮运行中所出现磨损的状态,即通过分析油液中磨损微粒的形状、大小、数量、粒度分布和化学元素组成,来判断齿轮磨损的类型、磨损的部位和磨损的严重度,达到分析和预测齿轮在磨损过程中的发展趋势和剩余寿命,最终确定维修计划和维修方案,它是不用对齿轮解体就可以进行状态监测和故障诊断的一个重要手段。目前随着油液在线监测传感器技术的进步,油液分析技术实现了实时、连续动态监测,并能够根据所获取的磨损信息进行报警和趋势分析,目前国外比较成功的在线磨粒监测传感器有美国MACOM Technologies公司开发的TechAlert 10型、加拿大GasTops公司开发的MetalSCAN磨粒传感器和英国Kittiwake开发的FG型在线磨粒量传感器。

(2)噪声分析技术:齿轮传动噪声的声源来源于齿轮啮合传动中的相互运动。传动噪声的影响因素主要为齿轮加工误差和安装误差。加工误差包括齿形误差、齿向误差、齿距误差、齿圈跳动等;安装误差包括齿轮轴线的平行度、中心距和齿轮副侧隙等。一旦齿轮出现故障,则会产生与缺陷类型相关的冲击激励噪声源,通过对齿轮振动噪声的声压级和噪声频率分布分析,在一定程度上能够分析和判断齿轮的故障情况。值得注意的是,齿轮运行产生噪声并不意味着齿轮一定存在故障,因为,噪声等级的增加还同齿轮载荷增加、运行的转速变化密切相关。

(3)振动分析技术:齿轮传动系统通过主、从动齿轮的相互啮合传递运动和能量,齿轮的相互啮合会产生一定形式的机械振动,而诸如磨损、点蚀、制造误差、装配误差等缺陷必然引起机械振动信号特征发生变化。因此,在齿轮传动系统的振动信号中,就包含有与故障类型相关的信息,通过对齿轮振动信号分析,就能判断出齿轮传动系统的故障类型。

4 振动分析技术在齿轮失效分析的应用

齿轮振动信号同齿轮失效类型是密切相关的,它能够较为真实、全面地反映出齿轮失效的特征与类型。振动分析技术又分为时域与频域两大类分析方法。借助振动时域波形分析可以对齿轮传动系统运行状态进行初步判断,如振动波形信号是确定性信号还是随机信号;振动波形中的频率成分是否复杂,其振动幅值随时间的变化的趋势和规律;有无明显的冲击和调制成分等等。由于振动信号的时域分析方法主要依赖诊断者的经验和对故障机理的了解程度,因此,要准确地判断齿轮失效的类型、部位、原因和损坏程度,还需借助振动信号的频域分析,即频谱、倒频谱、细化谱等分析方法,振动信号的频域分析能将复杂的时域信号转化为许多单频率简谐振动频域信号的合成,能够得到振动信号能量和频率的分布状况,为齿轮失效分析和判断提供较为准确的判定依据。

齿轮的振动信号来自于安装在齿轮箱的振动传感器,由于结构上的限制,振动传感器不可能都安装在齿轮承载的最大区域,即振动敏感区域,因此,监测齿轮振动传感器的输出信号还掺杂其他齿轮级的振动信号、轴承的振动信号、碎片经过齿轮产生的振动信号和临近机器的振动信号,一般由以下振动信号组成:

(1)支持齿轮轴上滚动或滑动轴承的振动信号;

(2)齿轮轴的转速和转速的谐波信号;

(3)齿轮的啮合频率以及啮合频率的高次谐波分量;

(4)以啮合频率为中心的边带频率信号即调制信号;

(5)齿轮箱传动系统的共振信号。

在齿轮振动信号中,由于信号调制的原因,在齿轮振动频谱中,常常会出现齿轮的特征频率(啮合频率或共振频率)以及其高阶谐频和以这些频率为中心等间距分布的频率成分即边频带,啮合频率和边频带的分布形式同齿轮振动失效类型密切相关,因此,无论哪种频域分析技术都是为了清晰地甄别边频带的分布形式,以完成齿轮的故障分析和诊断。

4.1齿轮正常运行的振动特征

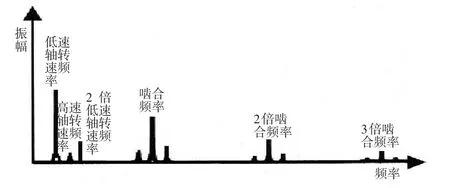

齿轮正常运行时,其振动频谱图上会呈现出齿轮轴转速的1倍(基频)和2倍频成分,以及齿轮的啮合频率和啮合频率的高次谐波分量,在啮合频率和啮合频率的谐波分量的两边同样存在边频带效应,但不会出现齿轮传动系统的共振频率信号。所有频率对应的振动幅值均比较小,其中转速的谐波倍频和啮合频率高次谐波倍频所对应的振动幅值大小是基波幅值的1%以下。图1为齿轮正常运行的典型振动频谱图。

图1 齿轮正常运行的频谱图

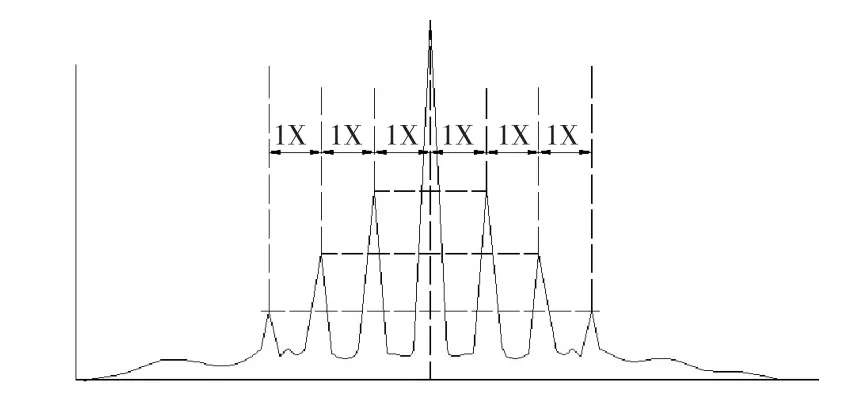

虽然正常运行的齿轮振动信号同样会出现边带效应,但是边带频率左右分布均匀并对称出现,且对称频率所对应的振动幅值基本是一样的,边带频率的间隔等于转子旋转速度的基频,如图2所示。

图2 齿轮正常运行时边带频谱的特征图

4.2齿轮随传递载荷变化的振动特征

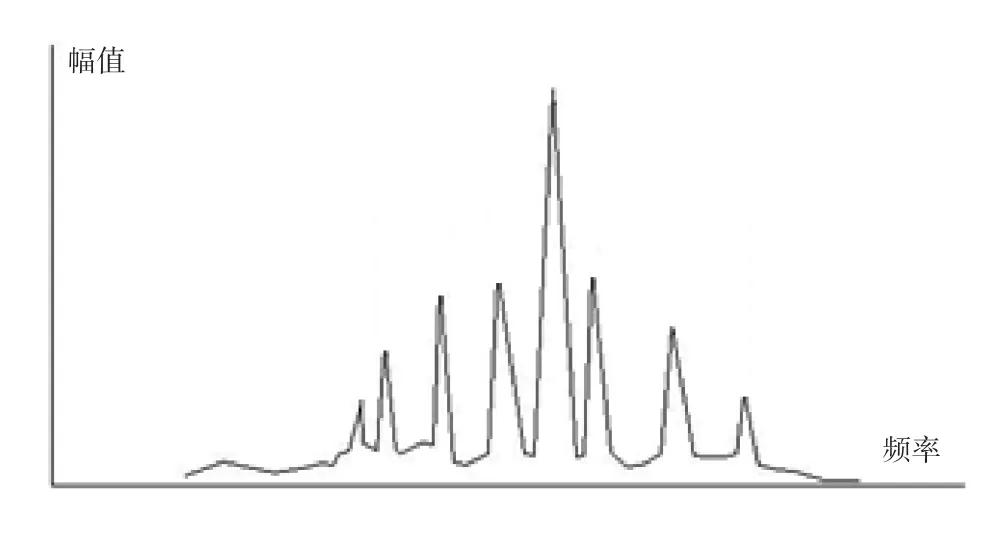

当齿轮传递的载荷发生变化时,随着传递载荷的增大,其啮合频率及其边带频率的幅值将减少,空载时的振动幅值达到最大,图3为空载和加载时齿轮振动典型频谱图。一般而言,啮合频率所对应的振动幅值更敏感于齿轮传递载荷和转速的变化,通常也把它作为判断齿轮载荷和转速运行状况的指标之一。鉴于上述原因,在齿轮振动故障分析时,需要采集和分析齿轮传动系统整个运行工况的振动情况,以确保所得到的分析结果排除了齿轮传动系统随传递载荷和转速变化对其振动的影响,这也是为什么齿轮振动故障分析时,需要将转速信号作为相关信号的重要原因。在齿轮箱实际运行中,由于其振动信号的幅值和频率分布还受到转速、传递载荷大小以及齿轮副侧隙等非故障因素的影响,因此,只有在相同载荷和运行转速状况下,对齿轮的振动特征进行比较分析,才能得出较为准确的分析结果。

图3 齿轮空载和加载时齿轮振动典型频谱图

4.3齿轮磨损的振动特征

当齿轮出现磨损后,其振动信号将被激发出齿轮传动系统的固有频率和以固有频率为中心频率的边带效应,边带的频率间隔等于转速的基频,固有频率常常位于齿轮相对较高的转速基频值和基本啮合频率之间。

齿轮啮合频率所对应的振动幅值不敏感于齿轮齿的磨损状况,但是其边带频率的振动幅值却非常敏感于齿轮齿的磨损状况,随着磨损情况的加剧,其边带频率所对应的振动幅值会急剧增加,因此,齿轮边带效应所对应的幅值是判断齿轮是否存在磨损的重要指标,同样当齿轮磨损严重时,其啮合频率的高次谐波也将变得更为明显。

齿轮磨损的结果将导致齿轮之间的传动间隙增加,从而导致边带频率的间隔频率值发生变化,边带频率的间隔不再是单纯的齿轮转速的基频频率,将出现转速的2倍频或者齿轮副另外一个齿轮的转速,造成边带的频率间隔不再均匀分布,如图4所示。

图4 齿轮磨损导致传动间隙增加后频谱特征图

4.4齿轮偏心和backlash的振动特征

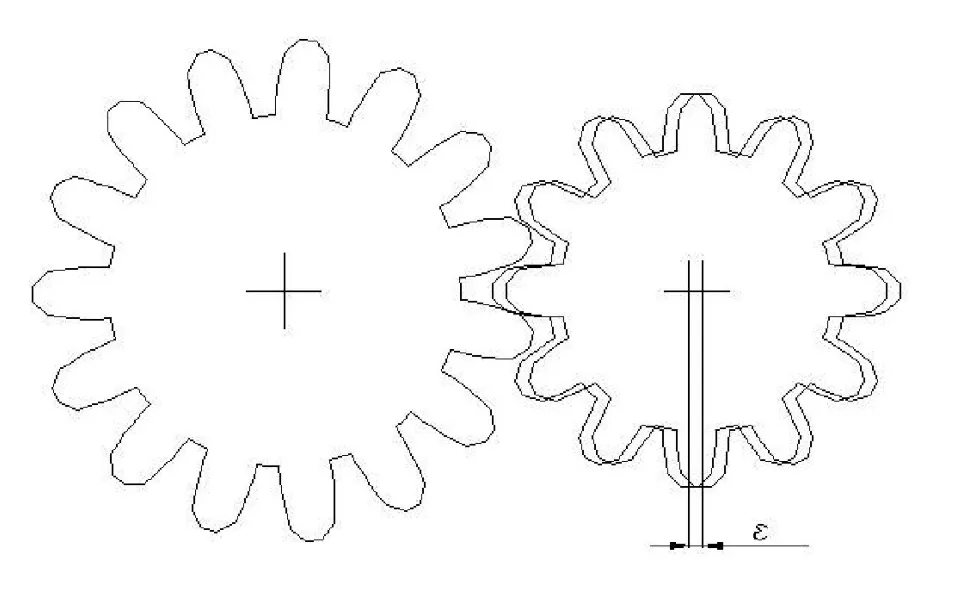

所谓的齿轮偏心是齿轮安装时,齿轮副的中心距不符合设计值,如图5所示的小齿轮出现了ε大小的偏心;而backlash(齿轮副侧隙)的定义为:在啮合的一对齿轮上,非工作齿廓一侧的间隙值。该间隙值的作用是:避免轮齿受力弹性变形和工作温度升高热变形后,造成齿轮传动发生卡滞和干涉。一般来说,一个齿轮的齿槽宽减去另一个齿轮的齿厚约等于齿轮副侧隙。

图5 齿轮偏心示意图

当齿轮存在偏心和backlash不符合设计值时,其振动频谱将呈现出同齿轮齿磨损一样的频谱特征,在backlash不符合设计值时,其啮合频率所对应的振动幅值随齿轮传递载荷增加反而会减少。

4.5齿轮角度不对中的振动特征

当齿轮存在不对中故障现象时,将激发齿轮振动频谱出现啮合频率2倍频率和更高次谐波分量,其啮合频率以及高次谐波的边带频率间隔值多为转速的基频,往往1倍频啮合频率的幅值要小于2倍频和3倍频啮合频率的幅值,与此同时,转速的倍频和其高次谐波分量所对应的幅值也有所增大,并大于转速基频振动的幅值。在齿轮不对中故障分析时,要求频谱的分析范围至少能够分析啮合频率的3倍谐波分量。

4.6齿轮裂纹和断齿的振动特征

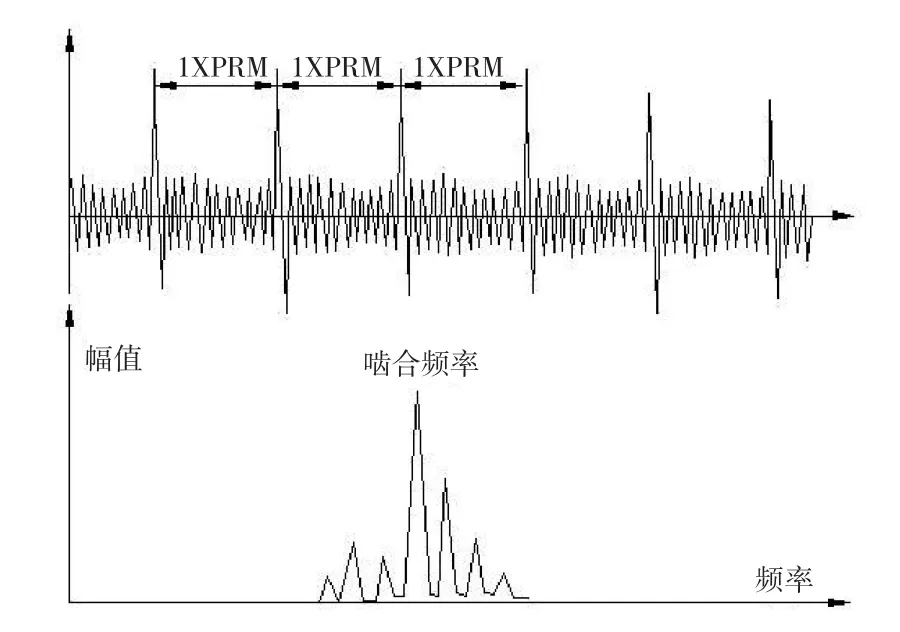

当齿轮传动系统出现裂纹或断齿时,会使得1X转速频率的振动幅值增加(平衡发生破坏),同时激发出齿轮传动系统的共振频率以及转速频率为间隔值的边带效应,此时,时间波形也将出现脉冲波形,其脉冲的间隔时间反映了齿轮裂纹或断齿的个数。由于裂纹和断齿造成齿轮对受力不均匀,因此,其另外一个明显特征是边带两边的幅值会出现不对称的现象,如图6所示。

图6 齿裂纹或断裂的时域和频域特征图

4.7齿轮安装出现松动

齿轮支撑部分发生松动时,其振动频谱图将出现大量齿轮轴转速和转速的高次谐波分量,同样啮合频率也出现大量高次谐波分量,并且转速和啮合频率的高次谐波分量的幅值往往大于1X啮合频率的幅值。

5 总结

(1)齿轮传动系统发展至今,对其失效形式和机理都有较为深入的研究,每一种失效形式都能够按照ISO或ANSI/AGMA标准进行比对和参照,只有找到齿轮失效的真正原因后,才能够有针对性地进行维修和维护;

(2)增速齿轮箱属于双馈型风力发电机组的关键部件,常受到无规律的风载荷以及强阵风冲击,加之机组所处环境交通不便和齿轮箱安装在塔顶的狭小空间内,一旦出现故障,修复非常困难,故对风力发电机组齿轮箱的可靠性和使用寿命有更高的要求。在相关风力发电机组设计标准(如IEC 61400-4:2012和GL 2010)中,不但需要设计者按照相关国际标准对齿轮可靠性和动力特性进行评估,而且还要对轴承、主轴和连接件的安全性进行评估。同时还要对齿轮的精度等级、连接件等级、加工方法、散热方式、润滑方式、监控手段和试验项目作较为详细的规定和说明,以期最大限度内减少风电齿轮箱的故障率;

(3)当齿轮在传动中,其缺陷所伴随的振动信号在频域上都以一定形式的特征啮合频率和边频带形式呈现出来,因此,根据振动信号所呈现的啮合频率和边频带的分布形式、边带频率间隔值以及齿轮传动系统是否出现结构共振频率等现象,就能够较为准确地对齿轮故障的类型进行判断。

[1]丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[2]Guideline for the Certification of Wind Turbine Edition 2010[Z].Germanischer Lloyd,2010.

[3]GB/T 3481-1997齿轮轮齿磨损和损伤术语[S].北京:中国标准出版社,2004.

[4]ANSI/AGMA-1010-E95-1995 Apperence of Gear Teeth-Terminology of Wear and Failure[S].AGMA,Alexandria,1995.

[5]IEC 61400-4:2012 Design Requirements for Wind Turbine Gearboxes[S].International Electrotechnical Commission,2012.

Wind Turbine Gearbox Failure Mode and Vibration Feature

Huang Yongdong

(Dongfang Electric Wind Power Co.,Ltd.,Deyang Sichuan,618000)

This article depicts types and causation of gear failure.When the gear failure occurs,different types of gear failure can be obtained through analyzing side band of the gear vibration signal.This article summarizes the gear vibration signal spectrum corresponding to characteristics in different gear failures.

gear failure,vibration analysis,side band

TK83

B

1674-9987(2016)03-0061-06

10.13808/j.cnki.issn1674-9987.2016.03.014

黄永东(1964-),男,正高级工程师,主要从事风力发电机组试验以及强度、振动故障诊断分析和研究工作。