二次再热汽轮机热力性能评价方法初探

2016-10-21吴涛付昶

吴涛,付昶

(西安热工研究院有限公司,陕西 西安,710054)

二次再热汽轮机热力性能评价方法初探

吴涛,付昶

(西安热工研究院有限公司,陕西 西安,710054)

随着二次再热机组的投运,评价二次再热汽轮机的经济性能否达到预期,引起各方关注。文章旨在对二次再热汽轮机热力性能评价方法进行初步探索。针对某二次再热汽轮机的技术特点,在制定试验测点的过程中,除了按照ASME标准进行常规测点的布置外,还根据机型特点加装了专门测点。为了便于对机组老化进行判断,需要在投产后进行焓降试验。在正式热力性能试验时,应调整调节阀开度、热力系统、主要参数尽量接近设计值。在对结果计算和修正时,需要注意轴封系统漏汽流量的测算方法以及一、二次再热压降的修正处理方法等。最终评价热耗率时,除了对缸效率偏差进行分析,还应考虑轴封漏汽流量偏差的影响。该性能评价方法适用于所有节流调节的二次再热机组汽轮机。

二次再热,汽轮机,热力性能,评价方法

0 引言

我国是以煤炭为主要一次能源的国家,火力发电目前仍然在电力生产中占有主导地位。随着国家节能减排政策的日益严格,发展高参数、大容量超超临界机组,提高火电机组发电效率,降低污染物及CO2排放成为我国电力行业发展的必然趋势。发展超高参数机组,由于受当前金属材料研制、加工制造能力的限制,目前尚未有700℃等级超超临界机组投运。而二次再热技术是另一条有效途径。研究表明,在相同蒸汽压力温度条件下,二次再热机组的热效率比一次再热机组效率提高2%左右,对应CO2排放降低约3.6%[1]。针对国内已投运的二次再热机组,实际性能能否达到预期,需要通过投产后严格的性能考核试验来进行热力性能评价。本文将以新近投产的某二次再热机组为例,对二次再热机组的热力性能评价方法进行分析和研究。

1 机型介绍及特点

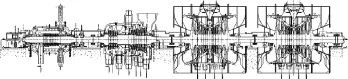

该型机组主要设计参数如下[2]:额定功率660 MW、机组参数31 MPa/600℃/620℃/620℃、单轴、四缸四排汽结构(见图1[3])、节流配汽方式,回热级数10级(四高五低一除氧器),通流级数48级(VHP10+HP6+IP8+LP2×2×6),设计热耗率7 187 kJ/(kW·h)。

图1 某二次再热汽轮机剖面图

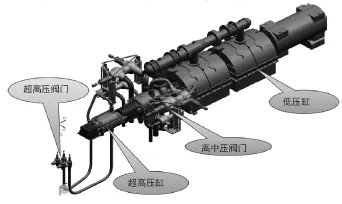

与高、中压缸进汽阀门不同,超高压缸进汽阀门离超高压缸较远,阀门后有较长的导汽管道,这会带来额外的进汽管道压损,如图2所示。

图2 某二次再热汽轮机外观图

承受高压的超高压缸模块选用成熟的高强度材料,采用双层缸结构,合理分布压力场,内缸为低应力筒形缸,外缸采用经典中分面结构。超高压缸进汽方式采用了切向涡壳进汽,通流部分采用了先进的通流技术,提高相对叶高从而减少二次流,采用的冲动式经典结构能够减少漏汽,直接涡壳排汽减少扰流。

承受高温的高中压缸模块与1 000 MW等级二次再热汽轮机不同,采用高、中压合缸结构。

低压缸采用双层低压缸、整体内缸结构。整体内缸,取消独立进汽室,减少漏点,进汽部分密封持久可靠,避免变形漏汽,且结构简单、刚性更好。

如图3所示,在轴封系统方面,主要有以下特点:

(1)超高压门杆漏汽分为3段,分别为:去二次再热蒸汽管道、五段抽汽管道和轴封加热器,各段漏汽量设计值为零。实际运行过程中,为了避免调门发生卡涩现象,间隙进行了调整,即使阀门全开,仍然会有漏汽。

(2)超高压缸前、后轴封一段漏汽通过夹层漏汽至超高压缸中部引出,上、下各一根管道,合并后漏入二段抽汽管道;超高压缸前、后轴封二段漏汽合并漏入五段抽汽管道;超高压缸前、后轴封三段漏汽合并漏入轴封母管;超高压缸前、后轴封末段漏汽漏入轴封加热器。

(3)高压缸前轴封漏汽通过平衡鼓漏汽至中压缸。

(4)高压缸后轴封漏汽的三段漏汽分别漏入五段抽汽管道、轴封母管、轴封加热器。

(5)中压缸后轴封漏汽的高压、低压两段漏汽分别漏入轴封母管、轴封加热器。

(6)低压缸的轴封供汽来自轴封母管低压缸,末段漏汽漏入轴封加热器。

此外,超高压缸排汽有2股冷却蒸汽分别漏入超高压缸入口阀门管道和高压缸入口阀门管道。启动时投运,实际运行时可以关闭。高压缸排汽有一股冷却蒸汽至中压缸第二级叶轮后,进行转子的冷却。

另外,该型汽轮机的五段抽汽还通往炉侧给引风机小汽轮机供汽。凝结水系统加入了低低温省煤器。

图3 某二次再热汽轮机轴封系统流程图

2 测点布置和要求

为了确定二次再热汽轮机的性能,主要测试超高压缸、高压缸、中压缸和低压缸效率以及热耗率指标,除了热力性能试验需要的常规测点布置外,还需要针对机型特点进行特殊测点的布置。

试验按照ASME PTC 6-2004标准[4]进行,试验测点按照全面性试验的测点方案布置,共布置压力测点59个,温度测点89个,流量测点17个,电气测点3个。

按照ASME PTC 6-2004标准规定,对主蒸汽温度,超高压缸排汽温度,一、二次再热蒸汽温度,高压缸排汽温度,中压缸排汽温度,给水温度,排汽压力等重要参数进行双重或多重测点的布置。

由于超高压缸调节阀距离超高压缸较远,除了在调节阀后布置压力测点外,在超高压缸入口导汽管上也需要布置压力测点。

针对该型汽轮机复杂的轴封系统,在超高压缸轴封漏汽至二段抽汽管道、超高压缸轴封漏汽及高压缸轴封漏汽至五段抽汽管道上加装流量孔板,高压缸排汽至中压缸冷却蒸汽管道上加装流量孔板。

3 性能评价方法

3.1焓降试验

焓降试验的目的是为了在汽轮机首次投运后,进行基准试验,以便在由于某种原因不能按期进行正式试验时,能够对汽轮机内效率的变化做出判断。主要测量超高压缸效率、高压缸效率以及中压缸效率。

焓降试验在调节阀全开工况下进行,若试验时负荷不能够满足要求,可以适当降低负荷,为了满足调节阀全开,适度降低主蒸汽压力。

根据焓降试验结果,可以大致掌握该型汽轮机的缸效率水平,从而可以判断大致热耗率。但是具体热耗率数值还需要进行全面性热力试验,通过对热耗率和低压缸效率的计算和修正得到。

3.2正式热力性能试验

3.2.1试验边界条件的确定

(1)调节阀开度的确定

正式试验时,为了与热耗率考核边界条件一致,采用主汽阀、调阀固有压降+节流3%来调整调节阀开度。而主汽阀、调阀固有压降(包含临时滤网压损在内)通过焓降试验可以事先得到,若正式试验前没有来得及进行焓降试验,则需要在试验前先通过调整调节阀开度至阀门全开状态来测试主汽阀、调阀固有压降。节流3%通过安装在主汽门前蒸汽压力测点和调节阀后蒸汽压力测点测量到的压力来监视和调整。

以该机型为例,焓降试验得到的主汽阀、调阀固有压降(包含临时滤网压损在内)为2%左右,则正式试验前通过监视主蒸汽压力、调节阀后蒸汽压力来调整调节阀开度,使主汽阀、调阀压降维持在5%左右,且试验期间保持不变。最终对试验得到的一、二类修正后热耗率和电功率进行临时滤网压损(超高压缸进汽临时滤网压损取1%)的修正。

(2)排汽压力的确定

由于低压缸排汽压力对试验结果影响较大,因此除了考虑正式试验时间与首次并网时间的间隔引起的老化影响外,还应考虑试验期间的季节因素对低压缸排汽压力的影响。

正式试验应尽量避开夏季来进行。因为夏季环境温度高,汽轮机低压缸排汽压力与设计值偏差较大,试验热耗率较高。虽然排汽压力可以修正到设计值,但是热耗率的修正依赖于设备制造商提供的排汽压力修正曲线,容易导致修正后热耗率不够准确。

(3)一、二次再热蒸汽温度的确定

针对二次再热机组的汽轮机试验,需要考虑锅炉设计和运行对参数的影响。以该机型为例,由于锅炉设计和煤质等影响,一、二次再热蒸汽温度大多数情况下都偏低,设计值为620℃,实际运行时常在600℃左右。一、二次再热蒸汽温度偏低分别影响热耗率约21 kJ/(kW·h)、8 kJ/(kW·h)。尤其是进行过炉膛全面吹灰后,一、二次再热蒸汽温度只有580℃左右。因此,为了更准确地达到试验边界条件,需要控制吹灰频率和吹灰部位,配备合适煤种,保持一、二次再热蒸汽温度至少在605℃以上。

(4)其他边界条件

此外,针对不同设计条件下的设计值,采用本机供引风机小汽轮机进汽和邻机供引风机小汽轮机进汽、投入和退出低低温省煤器的工况来进行试验。

对该机型,按照技术协议保证条件,采用本机五段抽汽供引风机小汽轮机、退出低低温省煤器下进行试验。

3.2.2计算和修正时需要注意的问题

(1)轴封系统流量的测定

各处轴封漏汽量的计算采用流量孔板测量到的结果。由于轴封间隙过大等原因,个别轴封流量超出设计值较多,超过了流量孔板和差压变送器的量程,可以根据轴封漏汽汇入抽汽管道前、后的蒸汽参数变化,通过能量平衡折算出轴封漏汽量。而末段轴封漏汽至轴封加热器的流量可以采用实际轴加温升与设计温升的关系推算得到。

与1 000 MW二次再热汽轮机不同,该机型采用高、中压合缸方式,可以采用与一次再热机组相同的试验方法,通过依次改变一次再热蒸汽温度和二次再热蒸汽温度,来估算高、中压合缸处轴封漏汽量占二次再热蒸汽流量的比例。

对该机型,超高压门杆漏汽虽然设计值为零,但是实际运行过程中,为了避免调门发生卡涩现象,对间隙进行过调整,因此即使阀门全开,仍然会有门杆漏汽流量。试验计算时采用设备制造商给出的计算公式进行漏量估算。

经测量和推算,该机型的实际轴封漏汽量普遍高于设计值。从表1可见:超高压缸前、后漏汽至二抽管道流量为设计值的4.5倍,超高压缸前、后二段漏汽至五抽管道流量为设计值的3.0倍,高压缸后轴封漏汽至五抽管道流量为设计值的3.3倍,高、中压合缸处轴封漏汽量为设计值的2.9倍,轴封加热器温升为设计值的3.8倍。

表1 轴封漏汽量测量值与设计值对比表

(2)蒸汽冷却器系统的修正

该型汽轮机有两级蒸汽冷却器,分别对应四段抽汽和二段抽汽,并且为串联方式。所以在修正计算时需要明确流入蒸冷器的给水流量与高加出口给水总流量的比例,才能得到2个蒸冷器之间的给水温度,从而得出下游蒸冷器出口蒸汽温度。根据设备制造商给出的设计比例,流经蒸冷器的给水流量为总给水流量的1/4。

(3)一次、二次再热压降的修正

对于二次再热机组,存在两级再热器,即有两级再热压降。从超高压缸排汽(一次冷再热)到高压缸进汽(一次热再热)的压力损失为一次再热压降,从高压缸排汽(二次冷再热)到中压缸进汽(二次热再热)的压力损失为二次再热压降。

一、二次再热压降的试验值由实测的一、二次冷再热蒸汽压力和一、二次热再热蒸汽压力计算可得,具体压降大小除了与再热器结构、蒸汽流量有关,还与一、二次再热器减温水的投入量有关。

以该机型为例,实测一次再热压降为6.27%,略大于设计值(6%);实测二次再热压降为10.27%,略大于设计值(10%)。

在进行一类(系统)修正时,可以按照ASME规程中规定的方法,通过迭代计算得到修正后的一、二次再热压降和一、二次再热蒸汽温度,在二类(参数)修正时采用修正后的再热压降和再热蒸汽温度对热耗率与电功率进行修正。

在一类修正计算时,需要用到试验状态下的流压比(W/P,即冷再热/热再热蒸汽流量与冷再热/热再热蒸汽压力的比值)。

一次再热压降的确定方法和一次再热机组的修正方法基本相同,即超高压缸排汽参数维持试验值,一次再热蒸汽压力采用试验流压比W/P来重新计算和进行迭代得出。

确定二次再热压降时,与一次再热压降确定方法有所不同,高压缸排汽(二次冷再热)压力和二次再热蒸汽压力均根据试验流压比W/P来重新计算和进行迭代得出。

以该机型为例,修正后一次再热压降为6.56%,略大于实测值和设计值;修正后二次再热压降为10.36%,略大于实测值和设计值。

(4)关于机组老化状态评判

根据焓降试验与正式阀全开试验时超高压缸、高压缸和中压缸效率的变化,可以判断出大致机组老化程度。可以据此对机组老化状态进行评判。

以该机型为例,由于焓降试验时间与正式试验时间仅过了2个月,因此缸效率的变化不明显。可以认为这2个月内机组运行良好,性能基本没有老化。

(5)对热耗率结果的评价

在对一、二类修正后热耗率与设计值进行对比时,在轴封漏汽量与设计值偏差不大的情况下,可以用缸效率与设计值的偏差来分析热耗率的偏差。即热耗率与设计值的偏差主要由超高压缸、高压缸、中压缸和低压缸的本体缸效率与设计值的偏差引起。

对于轴封漏汽量超出设计值较多的情况,除了考虑四缸效率的偏差对热耗率的影响外,还应考虑轴封漏汽量偏大对于热耗率的影响。

对该机型,由于轴封漏汽量严重偏离设计值,若仅考虑四缸效率的偏差对热耗率的影响,其影响量要小于实际热耗率与设计值的偏差。另一部分影响主要由轴封漏汽量偏大引起,约为70 kJ/(kW·h)。

4 结论

通过对某二次再热汽轮机热力系统和试验过程的研究,针对该类机型的性能评价,主要应注意以下几方面:

(1)在机组启动后应尽快进行焓降试验,以确定试验基准,以便不能按期进行正式试验时,能够对汽轮机内效率的变化做出判断,进而判断机组老化情况。

(2)对于节流调节的机型,在正式热力性能试验时,需要确定调节阀的开度,以保证机组出力和适当的压降,尽量满足技术协议试验边界条件,使得对试验结果的影响最小。主汽阀、调阀的固有压降可由焓降试验得到,若没有进行焓降试验,则在正式试验开始前需要提前测定。

(3)热力系统及各主要参数应尽可能满足规程的要求,接近设计值,尤其是对环境温度敏感的排汽压力和不容易达到设计值的一、二次再热蒸汽温度。

(4)根据技术协议,确定热耗率保证条件是否带引风机小汽轮机和低低温省煤器。

(5)由于该类机型轴封系统较为复杂,需要布置相应的试验测点进行测量,若测点不能满足要求,需要有相应的估算方法。实际证明,由于轴封间隙过大等原因,各轴封漏汽量严重偏离设计值,为设计值的3.0~4.5倍,对热耗率影响约70 kJ/(kW·h),接近1%的影响。

(6)由于多了一级再热器,需要确定两级再热器压降,一次再热压降的确定和一次再热机组相同,二次再热压降的确定略有不同。

(7)对热耗率结果的评价,除了考虑超高压缸、高压缸、中压缸、低压缸效率的偏差影响外,还需要考虑轴封系统漏汽量偏离设计值的影响。

[1]张方炜,刘原一,谭厚章,等.超临界火力发电机组二次再热技术研究[J].电力勘测设计,2013,(2):34-39.

[2]N660-31/600/620/620型汽轮机热力特性书[Z].东方汽轮机有限公司,2014.

[3]陈显辉,谭锐,张志勇,等.东方超超临界二次再热660 MW汽轮机热力设计特点[J].东方汽轮机,2014,(4):1-11.

[4]ASME PTC 6-2004汽轮机性能试验规程[S].ASME,2004.[5]谷雅秀,王生鹏,杨寿敏,等.超超临界二次再热发电机组热经济性分析[J].热力发电,2013,42(9):7-15.

Tentative Exploration of Thermal Performance Evaluation Method for Double Reheat Steam Turbine

Wu Tao,Fu Chang

(Xi’an Thermal Power Research Institute Co.,Ltd.,Xi’an Shaanxi,710054)

Along with the operation of the double reheat unit,whether the economic performance can satisfy the expected value or not attracts a wide spread attention.Thermal performance evaluation method for double reheat steam turbine is tentatively explored in this paper.Double reheat steam turbine has distinct characteristics which need extra test points to measure.Enthalpy drop test should be carried out after commissioning in order to build a standard for judging the aging effect during formal test.The control valve position,thermal system,parameter should be close to design value before formal test.The measurement of gland seal steam flow and the correction of first and second reheater pressure drop should be noticed in calculating the result.Besides the cylinder efficiency deviation analysis,gland seal steam flow deviation analysis should be considered in heat rate evaluation.This method can be applied for steam admission throttle governing turbine with double reheat.

double reheat,steam turbine,thermal performance,evaluation method

TK212

A

1674-9987(2016)03-0024-05

10.13808/j.cnki.issn1674-9987.2016.03.006

吴涛(1976-),男,硕士,高级工程师,主要从事大型汽轮机性能研究工作。