1-丁烯热裂解反应机理的数值模拟

2016-10-20李金莲张红梅李春秀郝玉兰赵晶莹

李金莲,张红梅,李春秀,孙 维,郝玉兰,赵 亮,赵晶莹

(1.东北石油大学 化学化工学院 石油与天然气化工省重点实验室,黑龙江 大庆 163318; 2.中国石油大学 重质油国家重点实验室,北京 102249;3.中国石油 大庆化工研究中心,黑龙江 大庆 163714)

1-丁烯热裂解反应机理的数值模拟

李金莲1,张红梅1,李春秀1,孙维1,郝玉兰1,赵亮2,赵晶莹3

(1.东北石油大学 化学化工学院 石油与天然气化工省重点实验室,黑龙江 大庆 163318; 2.中国石油大学 重质油国家重点实验室,北京 102249;3.中国石油 大庆化工研究中心,黑龙江 大庆 163714)

采用Materials studio分子模拟软件和Aspen plus过程模拟软件研究了1-丁烯热裂解的反应机理。结果表明,1-丁烯热裂解的反应产物主要由4个链传递循环和2个链传递反应通过不断消耗原料而生成。其中,4个循环中有3个是由1-C4H7·-3循环反应组成,分别经过生成丁二烯和H·的反应,最后生成乙烯和乙烷、丙烯和甲烷、氢气,丁二烯收率是这3个循环的总和;另一个循环由1-C4H7·-4形成,产物为乙烯。2个链传递反应由1-丁烯链引发生成的CH3·和1-C3H5·-3两个自由基继续与1-丁烯进行链传递组成,分别生成等量的甲烷和丙烯。

1-丁烯;热裂解;反应机理;分子模拟;过程模拟

目前,世界上98%的乙烯是由烃类蒸汽热裂解生产所得。裂解反应的特点是,强吸热反应、反应温度高、停留时间短和烃分压低。随着乙烯需求量的逐年增加,原料的相对短缺使原料种类增多,乙烯生产的优化难度加大。裂解原料及裂解反应过程的复杂性、化工生产的封闭性使得许多有用的工艺参数难以得到,限制了对该工艺过程细节的了解。精确模拟计算化学反应器问题的关键是要有精确的反应动力学模型,即动力学历程、反应速率方程和有关动力学常数。利用数学模型通过数值模拟的方法对裂解原料规律进行模拟是解决上述问题的一个捷径。根据不同的原料特点已建立了多种裂解反应动力学模型来研究原料的裂解反应规律,主要有经验动力学模型、集总动力学模型、分子反应动力学模型和自由基机理模型[1]。经验模型的建立过程不复杂且应用简便,但是由于它只是实验数据的总结,不考虑原料的组成特点,不能揭示裂解反应动力学规律,所以外推性不好;当原料组分发生变化时,必须重新搜集大量实验数据,重复工作量较大。集总模型可适用于无法清晰分割的原料,但在回归的过程中,只能依靠由实验和分析得到的原料和产物组成信息。分子模型虽然既有理论依据,又比自由基机理模型简单,但不能描述自由基之间的相互作用,且不适用于组成无法清晰分割的原料。自由基机理模型所包含的各基元反应独立于原料、裂解装置以及裂解的工艺条件之外,因此具有良好的适应性和外延性,是用于描述烃类热裂解的理想模型。到目前为止,真正精度高、模拟计算结果准确,能适应我国裂解原料相对短缺带来的原料种类增多、不同原料切换时的预测评价精度的动力学模型并不多[2-3]。

建立自由基机理模型的瓶颈是试验量和回归计算量的限制,且当原料烃分子较大、自由基较多时,由于自由基存在时间较短,使得实验研究困难较大,实验结果误差也大,因此用实验的方法了解其详细的反应机理比较困难。计算机模拟技术的发展为从理论上研究烯烃的反应机理提供了强有力的手段[4-6]。采用传统的假设“在反应达到稳态时各自由基产生和消失的速率相等”来研究烃类热裂解自由基反应机理的方法存在较多的任意性和人为因素,造成了计算结果的局限性,影响了对烃类热裂解机理的研究。张红梅等[7-11]首先提出将分子模拟技术与已有的烃类裂解规律相结合的方法研究烃类热裂解反应的机理,并运用该技术初步研究了乙烷、丙烷、丁烷、异丁烷等单体烃的热裂解自由基反应,得到了与实验结果接近或更好的动力学数据,验证了分子模拟的可行性。另外,在对现有自由基机理研究方法局限性进行分析的基础上,提出了将分子模拟和管式反应器工艺过程模拟相结合的模拟计算烃类热裂解自由基反应机理的理论方法,并将其他学者得到的烃类热裂解的实验研究结果与分子模拟和工艺模拟研究相结合,对乙烷、丙烷等小分子单体烃[12]和乙烷-丙烷、C4烷烃混合[8,13]裂解进行了系统的研究,证明了该方法的可行性。大分子烯烃是烃类热裂解一次反应的产物,可以进一步反应生成一部分目的产物。但由于不同烯烃再反应是在原料一次反应的后期进行,因此用实验的方法了解其详细的反应机理更为艰难[14-15]。基于此,笔者对1-丁烯热裂解的反应机理进行了详细的理论研究。

1 1-丁烯热裂解反应机理研究方法

采用Materials studio软件计算得到1-丁烯热裂解可能发生的所有基元反应的动力学参数;通过参考相关裂解规律和实验数据,确定动力学参数的可靠性;采用Aspen plus软件将得到的动力学数据进行反应过程模拟计算,得到原料和产物沿管长的浓度变化,通过对计算结果的分析得到1-丁烯热裂解的反应机理。

1.1自由基反应动力学参数的求取

采用Materials studio 5.0模拟软件中以密度泛函理论为基础的Dmol3模块,选用GGA模拟方法,采用PW91泛函形式,DND为基组。模拟过程所用收敛参数均为Medium,由此可得到反应的活化能、活化焓等数据。

(1)

(2)

(3)

首先,对各基元反应的反应物、产物和中间体进行几何优化,经频率分析无虚频后,得到能量稳定点;然后,采用LST/QST方法进行过渡态搜索,得到过渡态的几何结构;经频率分析只有1个力常数矩阵本征值为负的唯一虚频,且过渡态虚频的振动方向均指向反应物和产物,说明过渡态寻找正确。

1.21-丁烯热裂解工艺过程的模拟

采用Aspen plus V7.2模拟软件模拟工艺过程,选用Tempt运行环境,采用RPlug反应器中的ICON2模型构建一维反应器模型。首先,用该软件的Property Estimation运行模式,采用SYSOPO的物性方法对自由基的物性进行分析;然后,将反应动力学模型数据输入Flowsheet运行模式,在Stream模块中设定进料条件,在Block模块中设定反应器规格以及温度;最后,对构建的一维反应器模型进行模拟计算。根据表1设置反应模块参数和物流参数,模拟过程中需要根据反应物的转化率调节合适的反应温度。温度太低,反应不完全;温度太高,原料会瞬间反应完毕,不利于了解反应机理,因此,选择能使原料恰好反应完毕的反应温度。

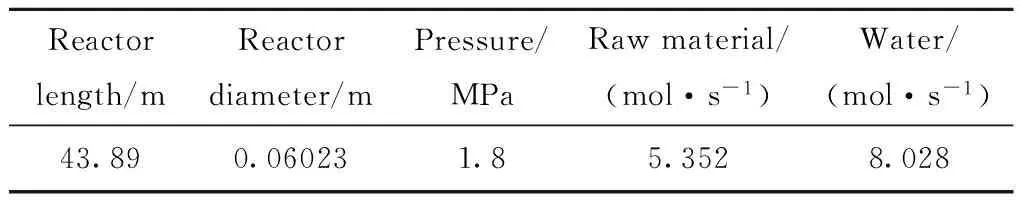

表1 热裂解反应器操作条件

2 结果与讨论

2.1计算得到的1-丁烯热裂解自由基反应及动力学参数

经分子结构优化后的1-丁烯的各键长列于表2。表2中,①、②、③和④表示碳的位置,①与②之间为碳碳双键。

表2 1-丁烯的C—H键和C—C键的键长

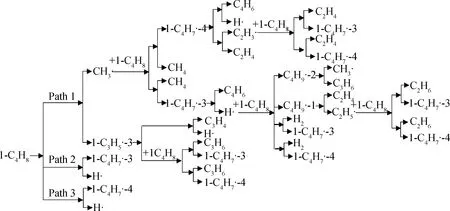

由表2可知,③C—④C键的键长最长;③C—H及④C—H键的键长大于其他C—H键。故可推测,1-丁烯热裂解的链引发反应可能为③C—④C键断裂和③C—H及④C—H键脱氢两类反应。不同链引发得到的不同自由基再进行链传递,生成不同的产物,得到如图1所示的3个可能的反应路径。

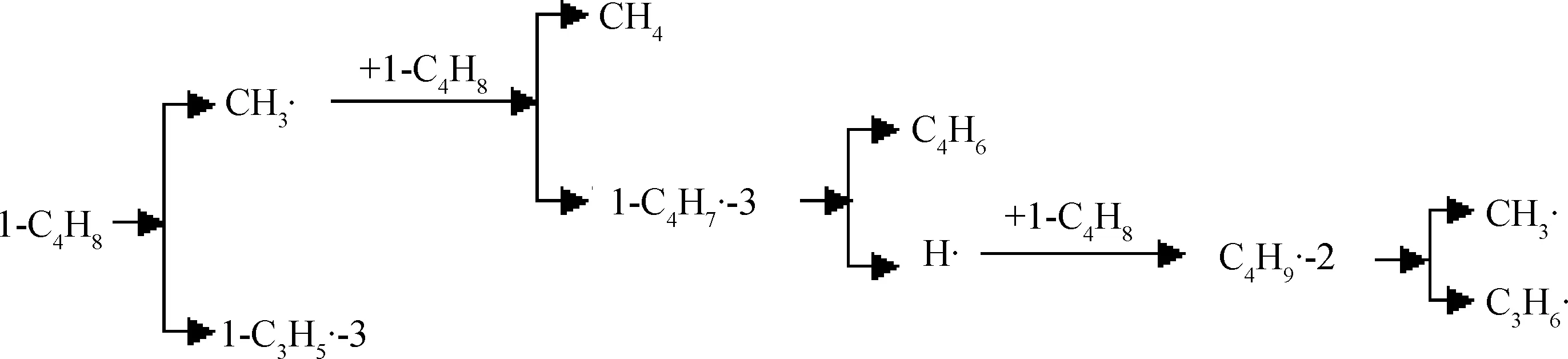

图1 1-丁烯热裂解路径

2.2模拟计算得到的1-丁烯热裂解反应机理

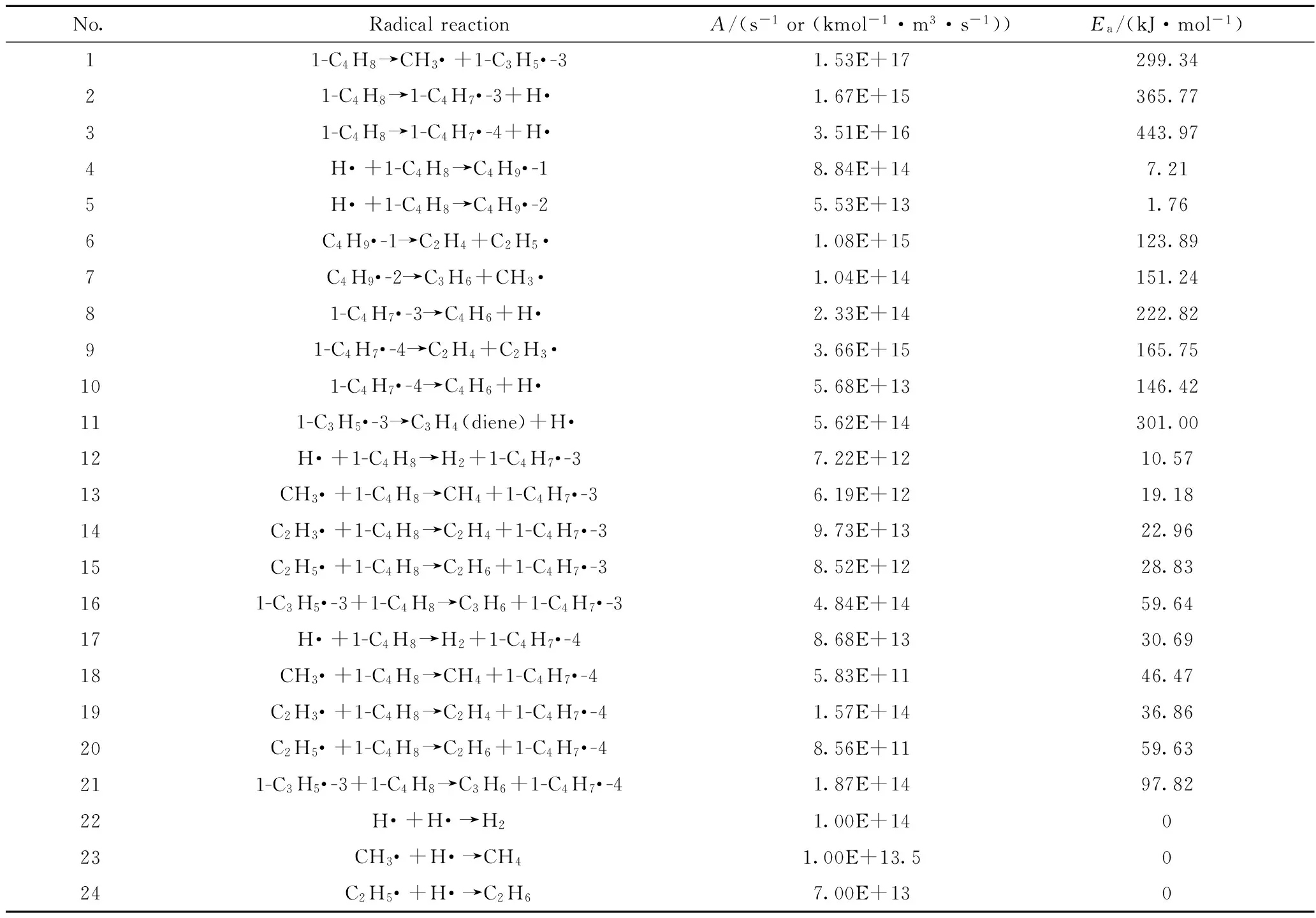

由图1可知,1-丁烯热裂解可能发生24个基元反应,用Materials studio软件对24个基元反应进行模拟计算,得到其动力学参数列于表3。

由表3数据及已有烯烃裂解规律分析可知,(1)链引发反应中,脱氢反应的活化能均大于C—C键断裂,故C—C键断裂反应比脱氢反应更容易进行,与裂解规律和前面预测结果相符;(2)链传递反应中,小自由基夺氢的活化能均小于大自由基分解的活化能,故小自由基夺氢比大自由基分解容易进行,与烯烃裂解规律吻合;(3)链传递过程中,相同的小自由基在1-丁烯不同碳位置发生夺氢反应时,小自由基夺取③C—H键的活化能小于夺取④C—H键的活化能,可知③C—H键容易断裂,而④C—H键较难断裂,与预测结果相同;(4)链传递过程中,不同小自由基在相同的位置发生夺氢反应时,活化能由低到高的顺序为H·、CH3·、C2H5·、1-C3H5·-3,与烯烃裂解规律一致。由上述分析可知,分子模拟得到的数据可信。

表3 1-丁烯热裂解的自由基反应动力学参数

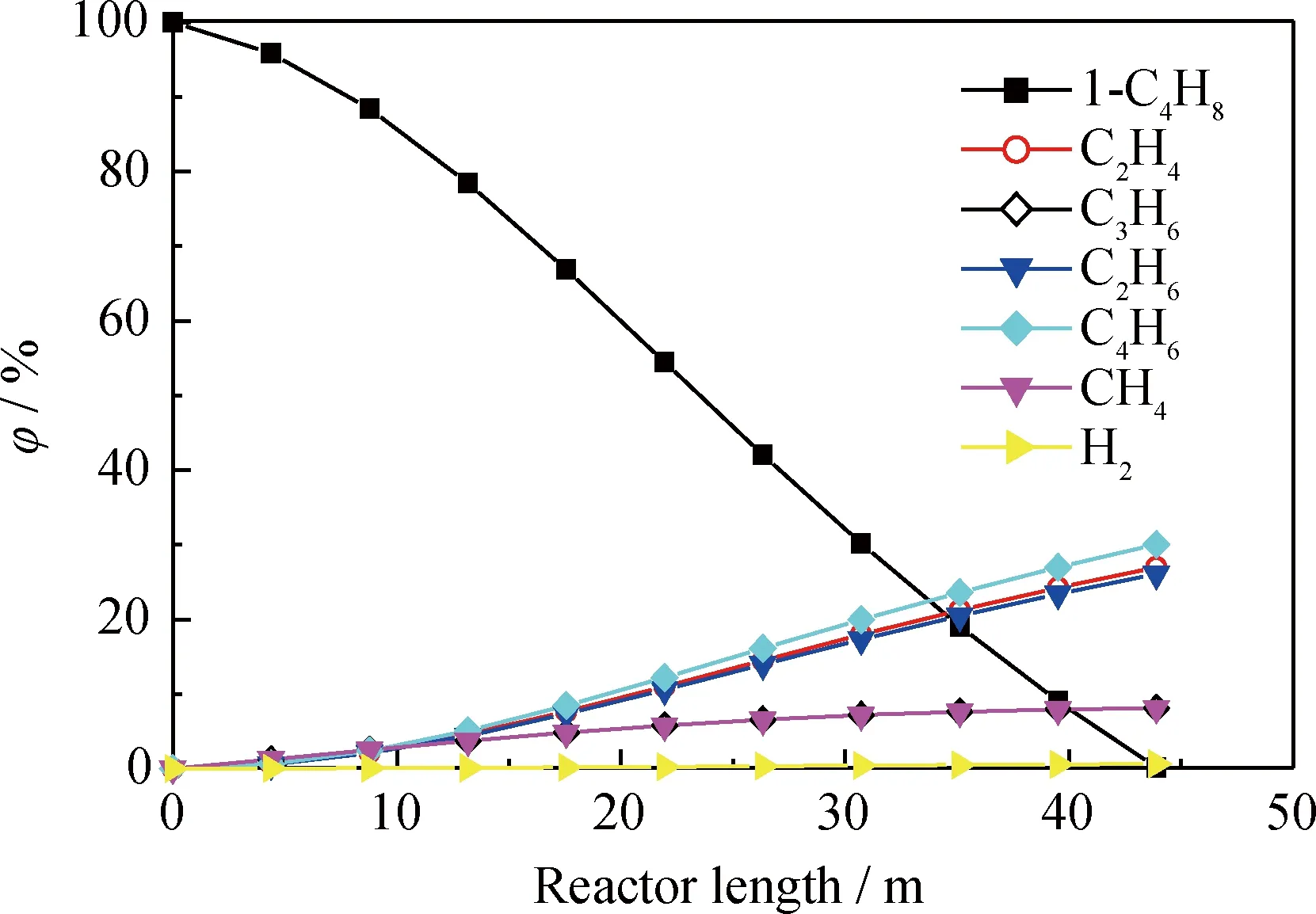

将所有路径的计算结果与路径1进行对比,发现数据几乎一致,说明路径2和路径3并没有参加反应,故略去。采用Aspen plus软件对路径1进行计算,温度为622℃时的计算结果示于图2。

由图2可知,1-丁烯热裂解反应的产物有丁二烯、乙烯、乙烷、甲烷、丙烯和氢气。其中丁二烯、乙烯和丙烯为主要产物;丁二烯的收率最大,乙烯收率略大于乙烷收率,甲烷和丙烯的收率相等,且小于乙烯和乙烷,氢气收率最小。

图2 1-丁烯通过路径1热裂解的产物分布的模拟结果

路径1的反应较多,很难直观地得到各反应产物之间的定量关系,可采用如下2个方法进一步分析产物的定量关系,最后得到1-丁烯的反应机理。

(1)通过每次删除1个反应,观察删除反应前后的模拟计算结果,如无变化,说明该反应实际并没有进行。

(2)探究单一的简化路径的各产物之间的关系,再逐渐增加路径,进一步推测各产物之间的关系。例如可将路径1简化,得到如图3所示的路径。用Aspen plus模拟计算可得到最终产物及自由基分布列于表4。

图3 1-丁烯热裂解反应路径1单一路径示意图

Feed,productsandfree-radicalφ/%1-C4H827.141C3H618.004CH424.286C4H618.005CH3·5.52E-8H·01-C3H5·-36.282C4H9·-29.0E-41-C4H7·-36.281

由表4可知,丙烯的收率等于丁二烯的收率,且均低于甲烷的收率,低于的部分恰好等于1-C3H5·-3的累积量,说明丙烯的生成主要是由反应8、5和7(见表3)形成循环链传递产生(循环3);甲烷数量大于循环中产生的数量,多出的部分是由生成的CH3· 与 1-丁烯链传递生成。这一点可从1-C4H7·-3的累积量正好等于甲烷多出的数量来推断。

采用同样的方法进行计算和分析,可得到1-丁烯的主要反应路径如图4所示。

由图4可分析得到1-丁烯热裂解的反应机理包括以下4点。

(1)1-丁烯断③C—④C键进行链引发反应,生成CH3·和1-C3H5·-3,再与1-丁烯进行链传递生成1-C4H7·-3或1-C4H7·-4;生成1-C4H7·-3的反应活化能比生成 1-C4H7·-4 的活化能低,故生成1-C4H7·-4的数量极少,虽然由反应9和19形成了生成乙烯的链传递循环1,但生成的乙烯收率很少;CH3·与1-丁烯发生夺氢反应的活化能小于1-C3H5·-3,故CH3·优先生成1-C4H7·-3和甲烷,形成链传递1;同时1-C4H7·-3生成丁二烯和H·的反应活化能高于1-C3H5·-3与1-丁烯发生夺氢生成丁二烯和H·反应的活化能,当CH3·消耗完毕后,进行1-C3H5·-3与1-丁烯夺氢生成丙烯和1-C4H7·-3的链传递2,这是生成丙烯的主要途径之一;当1-C3H5·-3也消耗完毕后,此时只存在1-C4H7·-3 和1-C4H7·-4两个大自由基;1-C4H7·-3 进一步反应生成丁二烯的活化能较大,因此只能靠1-C4H7·-3累积到一定数量后提高反应速率;在1-C4H7·-3累积期间,没有别的反应可进行,故只能又进行链引发;CH3·和1-C3H5·-3都是链引发产生的自由基,因此物质的量相等,故最后得到的甲烷和丙烯的数量也就相等;当1-C4H7·-3累积到一定数量后,不再发生链引发反应,由1-C4H7·-3 生成丁二烯和H·引发的循环2、3、4进行反应生成产物。

图4 1-丁烯热裂解的4个链反应循环和2个链传递反应

(2)H·与1-丁烯最容易发生的是氢加成反应,生成C4H9·-1和C4H9·-2。C4H9·-1分解生成乙烯和C2H5·,C2H5·与1-丁烯发生夺氢反应,生成乙烷和1-C4H7·-3,1-C4H7·-3再发生脱氢反应,生成丁二烯和H·,形成了1-C4H7·-3生成乙烯的链传递循环即循环2,该循环由反应4、6、15和8组成,生成等摩尔的乙烯和乙烷,这是生成乙烯的主要途径。C4H9·-2分解生成丙烯和CH3·,CH3·继续与1-丁烯反应形成链传递循环即循环3,该循环由反应5、7、13和8组成,生成等摩尔的丙烯和甲烷。这是生成丙烯的主要途径之二。

(3)H·还可以与1-丁烯进行夺氢链传递反应,生成1-C4H7·-3和H2,形成链传递循环即循环4,但其活化能与氢加成反应相比较大,因此该循环进行得较少。

2.31-丁烯热裂解总产物分布与各路径产物的关系

为了验证上述机理的正确性,可通过不同产物的定量关系推断链传递循环和链传递反应的产物,最后再加和得到总产物,并与计算得到的总产物量对比,结果列于表5。

表5 1-丁烯热裂解反应各循环和路径所生成的产物摩尔分数

由表5可以看出,按照上述反应机理得到的4个循环和2个传递反应的同一产物进行加和后得到的总产物分布与Aspen plus软件计算得到的反应总产物完全一致,证明了上述反应机理的可信性。

3 结 论

(1)经过Aspen plus软件反复计算,最后确定1-C4H8热裂解主要包括反应1、4、5、6、7、8、9、12、13、15、16、18、19、21、22、23和24共17个自由基反应。

(2)1-丁烯热裂解的自由基反应主要由3部分组成。一是断裂③C—④C键产生的链引发反应所形成的CH3·的链传递1和1-C3H5·-3的链传递2;二是由累积到一定数量的1-C4H7·-3发生脱氢反应生成C4H6和H·所引发的循环2、3和4;三是少量的1-C4H7·-4分解生成乙烯的循环1。

(3)乙烯主要由循环2生成,少量由循环1生成;丙烯主要由传递2和循环3生成;丁二烯主要由1-C4H7·-3引发的循环2、3和4生成;甲烷主要由传递1和循环3生成;乙烷主要由循环2生成;少量的氢气主要由循环4生成。

[1]张红梅,顾萍萍,南子龙,等.蒸汽热裂解反应动力学模型的研究进展[J].化工生产与技术,2012,19(2):34-36.(ZHANG Hongmei,GU Pingping,NAN Zilong,et al.Research progress on reaction kinetics model of steam pyrolysis[J].Chemical Production and Technology,2012,19(2):34-36.)

[2]邹仁鋆.石油化工裂解原理与技术[M].北京:化学工业出版社,1982:51-103.

[4]ZHAO Yingxian,ZHANG Shengjian,LI Da.Understanding the mechanism of radical reactions in 1-hexene pyrolysis[J].Chemical Engineering Research and Design,2014,92(3):453-460.

[5]倪力军,张立国,倪进方,等.链烷烃热裂解过程结构动力学模型与模拟[J].化工学报,1995,46(5):562-570.(NI Lijun,ZHANG Liguo,NI Jinfang,et al.Structural kinetic model of pyrolysis process of paraffins and its simulation[J].CIESC Journal,1995,46(5):562-570.)

[6]沈本贤,田立达,刘纪昌.基于结构导向集总的石脑油蒸汽裂解过程分子尺度动力学模型[J].石油学报(石油加工),2010,26(增刊):218-225.(SHEN Benxian,TIAN Lida,LIU Jichang.A molecular kinetic model for naphtha steam cracking based on structure oriented lumping[J].Acta Petrolei Sinica (Petroleum Processing Section),2010,26(Suppl):218-225.)

[7]张红梅,罗殿英,赵雨波,等.典型烃类分子裂解产物分布数值模拟[J].化学反应工程与工艺,2011,27(6):551-555.(ZHANG Hongmei,LUO Dianying,ZHAO Yubo,et al.Numerical simulation on distribution of products of typical hydrocarbon molecules pyrolysis [J].Chemical Reaction Engineering and Technology,2011,27(6):551-555.)

[8]张红梅,李青月,李金莲,等.乙烷丙烷单独及混合裂解相互作用机理的模拟研究[J].化工科技,2015,3(1):9-13.(ZHANG Hongmei,LI Qingyue,LI Jinlian,et al.Numerical simulation of ethane,propane and their mixtures cracking mechanism of interaction[J].Science & Technology in Chemical Industry,2015,3(1):9-13.)

[9]张红梅,张晗伟,顾萍萍,等.异丁烷热裂解反应机理的分子模拟[J].化工学报,2012,63(10):3138-3142.(ZHANG Hongmei,ZHANG Hanwei,GU Pingping,et al.Molecular simulation research on pyrolysis mechanism of isobutane[J].CIESC Journal,2012,63(10):3138-3142.)

[10]张红梅,顾萍萍,张晗伟,等.丙烷热裂解反应机理的分子模拟[J].石油学报(石油加工),2012,28(6):986-990.(ZHANG Hongmei,GU Pingping,ZHANG Hanwei,et al.Molecular simulation of propane pyrolysis reaction[J].Acta Petrolei Sinica (Petroleum Processing Section),2012,28(6):986-990.)

[11]郝玉兰,张红梅,张晗伟,等.丁烷热裂解反应机理的分子模拟[J].石油学报(石油加工),2013,29(5):68-73.(HAO Yulan,ZHANG Hongmei,ZHANG Hanwei,et al.Molecular simulation on pyrolysis mechanism of butane[J].Acta Petrolei Sinica (Petroleum Processing Section),2013,29(5):68-73.)

[12]张红梅,温静,张晗伟,等.丙烷热裂解反应机理及路径的研究[J].青岛科技大学学报(自然科学版),2014,35(2):129-132.(ZHANG Hongmei,WEN Jing,ZHANG Hanwei,et al.Molecular simulation of kinetic model of propane thermal cracking reaction[J].Journal of Qingdao University of Science and Technology(Natural Science Edition),2014,35(2):129-132.)

[13]张红梅,李春秀,郝玉兰,等.C4烷烃混合热裂解反应机理的数值模拟研究[J].化学工程,2015,43(5):73-78.(ZHANG Hongmei,LI Chunxiu,HAO Yulan,et al.Numerical simulation research on reaction mechanism of mixed pyrolisis of C4alkanes[J].Chemical Engineering,2015,43(5):73-78.)

[14]ZHANG Yijun,CAI Jianghuai,ZHAO Long,et al.An experimental and kinetic modeling study of three butene isomers pyrolysis at low pressure[J].Combustion and Flame,2012,159(3):905-917.

[15]奥尔布赖特.裂解理论和工业实践[M].北京:烃加工出版社,1990:1-201.

[16]傅献彩,沈文霞,姚天扬.物理化学[M].北京:高等教育出版社,1990:798-812.

Numerical Simulation on Reaction Mechanism of 1-Butene Pyrolysis

LI Jinlian1,ZHANG Hongmei1,LI Chunxiu1,SUN Wei1,HAO Yulan1,ZHAO Liang2,ZHAO Jingying3

(1.Provincial Key Laboratory of Oil & Gas Chemical Technology,College of Chemistry & Chemical Engineering, Northeast Petroleum University,Daqing 163318,China; 2.State Key Laboratory of Heavy Oil Processing,China University of Petroleum ,Beijing 102249,China; 3.China National Petroleum Corporation,Daqing Chemical Research Center,Daqing 163714,China)

A new study method combining the molecular simulation with the simulation calculation of one-dimensional technology mathematical model was presented through the integration of the Materials studio software and the Aspen plus software,by which free-radical mechanism of 1-butene thermal cracking was studied.The research results showed that four chain reaction cycles and two chain propagation reactions occurred in 1-butene thermal cracking,among which three chain reaction cycles started from 1-C3H7·-3 and through the reactions to form butadiene and H·,finally ethylene and ethane,propylene and methane,and H2,respectively,the other chain reaction cycle started from 1-C4H7·-4.The butadiene yield was obtained from the former three recycles.The two chain propagation reactions included the chain propagation reaction of 1-butene to form CH3· and 1-C3H5·-3,and the chain propagation reaction of CH3· and 1-C3H5·-3 with 1-bytene to form same amount of methane and propylene.

1-butene; pyrolysis; reaction mechanisms; molecular simulation; process simulation

2015-09-21

黑龙江省教育厅自然科学基金项目(12541074)和东北石油大学校青年基金项目(2013NQ113)资助

李金莲,女,副教授,硕士,从事化工过程及计算机数值模拟领域的研究;Tel:15145995289;E-mail:lijinlian33@163.com

张红梅,女,教授,博士,从事化工过程及计算机数值模拟领域的研究;E-mail:cxhzhm@163.com

1001-8719(2016)05-1055-07

TE624

Adoi:10.3969/j.issn.1001-8719.2016.05.025