甲苯歧化及烷基转移单元用能优化与改进

2016-10-20陈清林

陈 婷,陈清林

(1.江汉大学 武汉研究院,湖北 武汉 430056; 2.江汉大学 化学与环境工程学院,湖北 武汉 430056; 3.中山大学 化学与化学工程学院 低碳化学与过程节能广东省重点实验室,广东 广州 510275)

甲苯歧化及烷基转移单元用能优化与改进

陈婷1,2,陈清林3

(1.江汉大学 武汉研究院,湖北 武汉 430056; 2.江汉大学 化学与环境工程学院,湖北 武汉 430056; 3.中山大学 化学与化学工程学院 低碳化学与过程节能广东省重点实验室,广东 广州 510275)

在流程模拟软件Aspen Plus对甲苯歧化及烷基转移单元进行流程模拟的基础上,采用三环节能量结构模型对整个单元进行用能分析及评价,并运用该分析所揭示的用能瓶颈合理设计过程的换热网络(HEN),以减少或消除过程重复加热或冷却,降低不合理损,有效实现过程节能。基于改造后的换热网络,对分馏塔的操作参数,包括进料温度和位置进行优化;基于过程能量分析,提出有效节能改进措施,提高整个甲苯歧化及烷基转移单元的能源利用效率约为6%。

三环节能量结构模型;甲苯歧化及烷基转移单元;流程模拟;节能

芳烃是石化工业中规模和产量仅次于乙烯和丙烯的重要有机化工原料,其衍生物在橡胶、塑料和化纤等化工产品生产中得到广泛应用。随着纺织工业及石油化工行业的发展,芳烃的需求量持续增加[1-3]。芳烃装置中的歧化及烷基转移单元,具有反应器部分温位高、压力大,同时精馏塔数量多、负荷大等特点。因此,对甲苯歧化及烷基转移单元进行节能降耗对于整个芳烃装置的节能有着重要的意义。

目前,已经有部分过程系统优化方法和技术应用在甲苯歧化及烷基转移单元的工艺节能改造中。Chen等[4]基于热力学分析方法,首先运用塔总组合曲线(CGCC)首先对塔系中各单塔的操作参数进行优化,再运用夹点技术分析背景工艺过程物流关系,进而分析了塔系间及其与背景工艺间的耦合关联特性,提出了一种新型的基于CGCC的塔系热量集成与优化方法,并且成功运用于甲苯歧化单元和二甲苯单元,经济分析评价表明,改造方案的投资回收期仅0.26 a。Zhang等[5]同步优化甲苯歧化及烷基转移单元分馏塔的进料温度及其换热网络,不仅能降低整个单元的公用工程消耗,还打破了分馏塔与物流间的换热网络的边界问题。

华贲、陈清林等[6-9]以过程能量结构“三环节”模型为基础,建立了过程系统能量分析与综合优化系统方法,并将其发展为过程能量结构理论;提出了过程系统能量结构“三环节”模型(即按能量功能可将过程系统划分为能量的工艺利用、能量回收和能量转换3个环节),按能量流认识过程系统的结构,建立了严格的定量化的能量分析、分析和经济分析模型,进而将其发展成为以子系统经济优化、分解协调优化和复合措施等为特色的过程能量综合优化的普遍化策略方法,形成了过程系统的能量结构理论[10-13];在过去的几十年,已开展了一系列将过程能量综合优化方法应用于操作优化的研究。Chen等[14]基于“三环节”能量流结构模型和“三环节”经济模型,对延迟焦化装置进行了用能分析与改进,与现有装置相比,实施改进措施后,装置能耗下降约37.2%。华贲等[15]运用经济学相关理论对换热过程的热损失进行了计价研究,对换热器投资估算方法进行深入分析,发展了基于换热器最优传热温差的数学模型,开发了可应用于工程设计过程的换热器最优传热温差、计算机辅助优化计算软件;基于该方法进行换热网络的设计与综合,可显著降低过程操作和投资费用,并且证明用原来考虑物料-能量-设备投资三维权衡的思路来指导设备不动的操作调优完全可行,并为多家石化企业进行了操作调优工程研究,取得了较好的经济效益。

过程模拟的目的是通过建立数学模型并对数学模型进行求解,研究过程系统的整体稳态特性,从而探索系统和设备改进的可行性,并确定化工系统在已知条件下的预期效果[16]。美国Aspen Tech公司推出的Aspen Plus软件在过程分析、设计以及参数优化中应用广泛,已被用于设计与改进工厂和工艺流程,获得了经过验证的巨大经济效益[17]。笔者首先借助Aspen Plus软件对甲苯歧化及烷基转移单元进行流程模拟,然后运用三环节能量结构模型,对整个单元进行用能分析及评价;在所揭示的用能瓶颈基础上,合理设计过程的换热网络(HEN),减少或消除过程重复加热或冷却,降低过程不合理损,有效实现过程节能;并基于改造后的换热网络,对分馏塔的操作参数,包括进料温度和位置进行优化,从而达到提高整个甲苯歧化及烷基转移单元的能源利用效率的目的。

1 芳烃联合装置中歧化及烷基转移单元工艺流程

歧化及烷基转移单元是芳烃联合装置中的重要生产单元。它以芳烃联合装置中较为廉价的甲苯和C9芳烃及少量C10芳烃为主要原料,在歧化催化剂和氢气存在的条件下,发生烷基转移反应,生成苯和主要用于生产对二甲苯的C8芳烃。图1为简化的歧化及烷基转移单元的分离部分的原则工艺流程。本单元包括3座分馏塔、5台换热器和1台加热炉。反应器出料与循环氢分离之后,进入换热器E-11、E-13换热,然后进入汽提塔C-11。C-11的底部流出物流与芳烃抽提装置来的芳烃混合,通过换热器E-14之后送入白土塔D-11,除去少量的烯烃。D-11的流出物进入苯塔C-12,且从第3块塔板得到产品苯。从苯塔C-12塔底出来的物流进入甲苯塔C-13,甲苯塔C-13的塔顶产品即为甲苯,C-13的底部流出物为二甲苯分馏单元的原料。

2 歧化及烷基转移单元三环节用能分析

流程模拟软件Aspen Plus可以对不同流体的气-液、液-液平衡常数以及熵、焓、密度等参数进行模拟计算。歧化及烷基转移单元的物系是含石油馏分、芳烃、H2及水的混合物,组分多,物性复杂。

图1 芳烃联合装置中甲苯歧化及烷基转移单元流程

对于该临氢物系,可采用Soave-Redich-Kwong (SRK)状态方程法和Peng-Robinson(PR)方法进行模拟计算。笔者对汽提塔、分馏塔以及换热网络的模拟热力学方法均采用SRK状态方程法,能级ε和物理计算的基准压力设为0.1 MPa,基准温度为288 K。

各分馏塔模拟过程中,根据进、出料位置划分不同塔段,采用分段选择塔板效率的方法进行模拟计算;依据各分馏塔的实际作用与特点,按其实际分离能力的不同,根据经验值进行适当选择。通常,在模拟过程中需要在一定范围内适当调整塔板效率,直到塔板上各点的温度、物料流量以及产品馏程等数据与采集的实际操作数据大致吻合[18]。对歧化反应产物等难以直接测定具体组分的物流,可依据物料平衡的原则,利用产品物流反推反应物组成的方法,并综合考虑产品质量、产品分布等实际情况对其进行微调,以得到较准确的模拟所需的物流组成数据。

2.1能量转换环节

从能量分析结果看出,整个装置的外供入能达到63.61 MW,能量转换环节用能效率为82.56%;从分析结果可知,能量转换环节的效率为36.76%,能量转换环节的大部分过程损由加热炉燃料燃烧造成。燃烧过程将高能级的燃料化学能转化为能级较低的热能,该过程的不可逆性导致过程损大。

2.2能量利用环节

2.3能量回收环节

3 基于用能分析结果对歧化及烷基转移单元进行用能优化改进

根据对歧化单元原有流程的用能瓶颈分析,提出相应的改进措施,包括:(1)结合歧化原料油换热流程的优化,抽提混芳温度提升至162℃,避免大温差物流直接混合导致混合过程损;(2)结合汽提塔进料换热流程优化,控制汽提塔进料与汽提塔底油换热器的换热量,使汽提塔底油与抽提混芳混合后的温度仍能达到177℃,取消白土塔进料加热;(3)歧化反应产物采用热高分流程,从源头减少装置的低温余热量;(4)取消白土塔进料加热器及白土塔进出料换热器,使苯塔进料温度由原来的136℃提高至177℃,降低塔底再沸器加热负荷。

3.1能量回收环节用能改进

3.1.1歧化单元原料换热流程用能优化改进

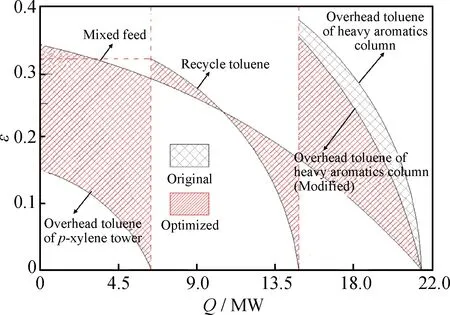

从图1可以看到,原流程中将66℃的成品塔顶气、192℃的重芳烃塔顶甲苯和154℃的循环甲苯进行混合,混合时温差较大,造成较大的损。在原流程中增加换热器,逐步降低反应流出物温度,可极大减小大温差换热过程损,改进后流程如图2所示。从图2可以看出,根据进料和补充进料换热流程进行局部改进,在循环甲苯进料处新增换热器EN-02,与来自二甲苯塔顶产品换热,将循环甲苯温度提高至164.0℃。结合汽提塔进料换热流程优化,通过控制汽提塔进料与汽提塔底油换热器的换热量,使汽提塔底油与抽提混芳混合后的温度仍能达到177℃,取消白土塔进料加热,在该过程中,苯塔进料温度由原来的136℃提高至177℃。

图2 歧化及烷基转移单元用能改进后流程简图

采用模拟软件Aspen Plus对改进后流程进行模拟计算,并基于模拟计算结果,作出改进前后的能级(ε)-热量(Q)图,结果示于图3。图3中灰色阴影部分的面积代表原有预加氢产物换热流程的损,红色阴影部分的面积表示改造后换热过程损。由图3可知,流程改进后减少了3.80 MW的蒸汽用量,苯塔热负荷降低了2.56 MW。大温差换热损由现有的7.64 MW降至为5.73 MW,降低了约25.0%。

图3 歧化及烷基转移单元进料预热流程用能改进前后的ε-Q图

3.1.2歧化单元反应产物分离用能优化改进

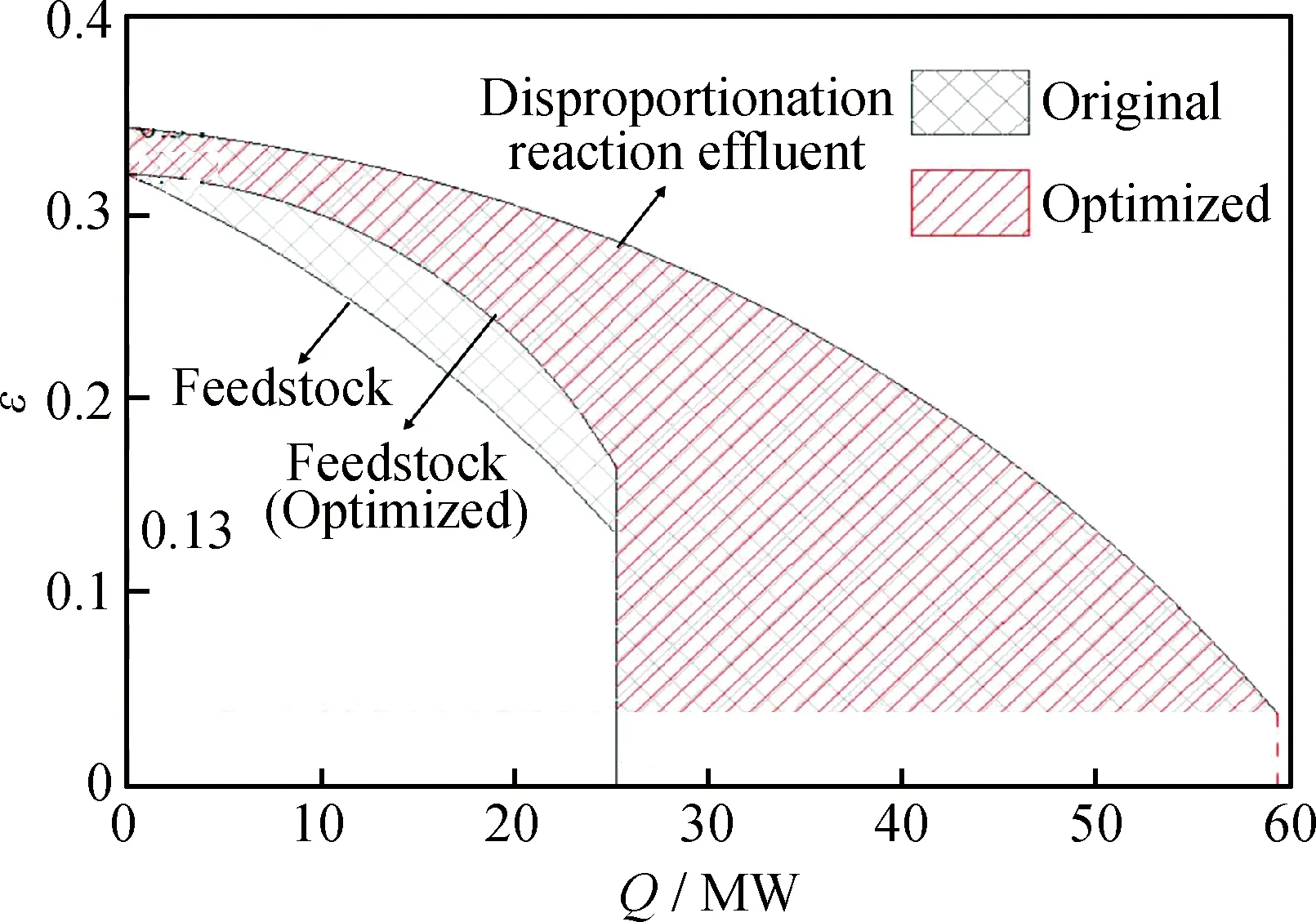

在一定温度、压力下,歧化及烷基转移反应才能进行。根据相应的工艺要求,反应后的物料需要进行分离。反应产物约361℃,直接与103℃的混合进料换热,反应产物的温度降至107℃,进一步空冷水冷至37℃,而后又需要升温至一定的温度进入后续的汽提塔中。在此换热网路中,歧化及烷基转移的反应产物存在重复冷却、升温的过程,造成能量的浪费以及传热损增大。采用类热高分工艺来代替现有的冷高分流程,并且以最小过程损为优化目标,装置内合理配匹热源和热阱,同时换热过程中遵循能量梯级利用,降低传热损,尽可能多地回收反应产物的热量,以提高后续苯塔的进料温度,从而达到降低塔底再沸负荷的目的,减少装置能耗。由图2可知,361℃的反应产物与131℃的反应进料换热,反应产物的温度降至137℃,然后直接进入热分离罐进行分离。对比改进前后的流程可知,改进后的流程不仅避免物流的重复冷却、升温过程,同时也将传热温差从24.5℃降至15.5℃,基于模拟计算结果得到的改进前后的ε-Q图示于图4。图4中灰色阴影部分面积代表原有预加氢产物换热流程的损,红色阴影部分面积表示改造后换热过程损。从图4可知,此过程不仅减小了损约0.95 MW,同时空冷器A-01负荷相应减少至23.14 MW,较之前负荷30.56 MW减小了7.42 MW,下降幅度为24.3%。

图4 甲苯歧化及烷基转移单元反应产物换热流程用能改进前后的ε-Q图

3.2能量利用环节用能优化与改进

3.2.1歧化及烷基转移单元塔系的操作参数优化

采用流程模拟软件Aspen Plus对汽提塔、苯塔和甲苯塔分别进行操作参数的优化,得到的汽提塔C-11、苯塔C-12和甲苯塔C-13的塔底热负荷与进料位置的关系如图5所示,改造前后的能耗列于表1。由图5(a)和表1可知,优化改进方案中,汽提塔C-11的进料板数从第18块塔板下移至第9块塔板,回流比从3.02降低至2.41;冷凝器的负荷由改造前的6.74 MW降至改造后的5.51 MW,再沸器负荷从改造前的11.33 MW的降至改造后的10.09 MW,塔板数由改造前的33块增加至改造后的35块。图5(b)表明,苯塔的进料板位置也不合理。优化方案将进料板从第15块调整为第24块,冷凝器的负荷由改造前的17.72 MW降至改造后的16.59 MW,再沸器负荷从16.85 MW下降至15.58 MW。甲苯塔C-13有49块塔板,进料板为第20块塔板,进料温度为140℃,其回流比为2.50。图5(c)表明,甲苯塔C-13进料板位置不合理。

表1 甲苯歧化及烷基转移单元汽提塔、苯塔和甲苯塔改造前后操作参数

图5 甲苯歧化及烷基转移单元汽提塔、苯塔和甲苯塔热负荷(H)与进料位置(N)的关系

汽提塔C-11和甲苯塔C-13的塔顶温度分别为135℃ 和180℃,直接冷却排弃;白土塔D-11的底部流出物预热D-11的进料物流,之后送至C-12(见图1)。因此,可以考虑将C-13的塔顶气相物流首先预热汽提塔C-11进料物流,而汽提塔C-11的塔顶气相物流可以用来预热白土塔D-11的进料。这样,白土塔的底部流出物流(190℃)能有足够的热量将甲苯塔进料从136℃预热至177℃,相应地进料位置由第20块塔板上移至第24块塔板。由表1可知,冷凝器的负荷由改造前的26.85 MW降至改造后的26.43 MW,再沸器负荷则从30.97 MW下降至28.68 MW。

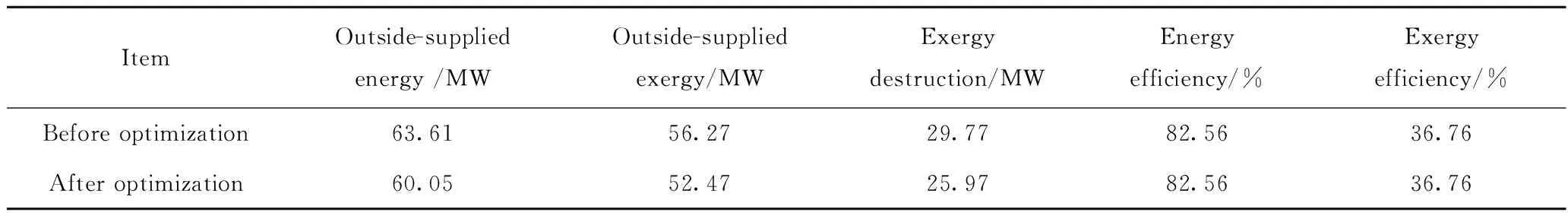

4 甲苯歧化及烷基转移单元改进后的装置用能评价

基于优化改进后流程的模拟结果,对改进后的流程进行三环节能量与分析,结果列于表2~4。

表2 甲苯歧化及烷基转移单元能量回收环节改造前后用能分析结果

表3 甲苯歧化及烷基转移单元能量利用环节改造前后用能分析结果

表4 甲苯歧化及烷基转移单元能量转换环节改造前后用能分析结果

5 结 论

运用Aspen Plus模拟甲苯歧化及烷基转移单元流程,并基于三环节能量结构模型,对整个单元进行用能分析及评价。根据三环节用能分析所揭示的用能瓶颈,合理优化设计过程的换热网络(HEN),减少或消除过程重复加热或冷却,降低过程不合理损,有效实现过程节能,同时对分馏塔的操作参数,包括进料温度和位置进行优化。对能量利用和能量回收环节的优化和调整后,总供给能量从63.61 MW下降至60.05 MW,整个甲苯歧化及烷基转移单元的能源利用效率提高约为6%,表明该优化改进策略合理。

[1]邱江.芳径生产技术现状及研究进展[J].当代化工,2006,35(5):313-317.(QIU Jiang.Present situation and research progress of aromatic-hydrocarbon production technology[J].Contemporary Chemical Industry,2006,35(5):313-317.)

[2]韩凤山,林克芝.世界芳经生产技术的发展趋势[J].当代石油石化,2006,14(5):30-35.(HAN Fengshan,LIN Kezhi.Development trend of aromatic production and technology in the world[J].Petroleum & Petrochemical Today,2006,14(5):30-35.)

[3]米多.国内外芳烃生产及消费预测[J].江苏化工,2004,32(6):59-62.(MI Duo.The forecasting for consumption of domestic and aromatics production[J].Jiangsu Chemical Industry,2004,32(6):59-62.)

[4]CHEN T,ZHANG B J,CHEN Q L.Heat integration for fractionating systems in para-xylene plant based on column optimization[J].Energy,2014,72(1):311-321.

[5]ZHANG B,LUO X,LIU K,et al.Simultaneous target of HEN and columns with variable feed temperatures for a toluene disproportionation plant[J].Industrial & Engineering Chemistry Research,2014,53(25):10429-10438.

[6]华贲.炼油工艺过程用能的理论基础与实用分析[J].石油炼制,1982,(2):25-31.(HUA Ben.Theoretical basis and practical analysis of energy use in refining processes[J].Petroleum Refining,1982,(2):25-31.)

[7]HUA B,YIN Q,WU G.Energy optimization through exergy-economic evaluation[J].Trans of the ASME Journal of Energy Resources Technology,1989,111(3):148-153.

[8]华贲.过程系统的能量综合和优化[J].化工进展,1994,(5):6-14.(HUA Ben.Energy integration and optimization of process systems[J].Chemical Industry and Engineering Progress,1994,(5):6-14.)

[9]陈清林,尹清华,王松平,等.过程系统能量流结构模型及其应用[J].化工进展,2003,22(3):239-240.(CHEN Qinglin,YIN Qinghua,WANG Songping,et al.Energy structural model of process systems and its application[J].Chemical Industry and Engineering Progress,2003,22(3):239-240.)

[10]华贲.过程能量综合的研究进展与展望[J].石油化工,1996,25(1):62-70.(HUA Ben.Integration of energy process progress and prospects petrochemical technology[J].Petrochemical Technology 1996,25(1):62-70.)

[12]华贲.工艺过程用能分析与综合[M].北京:烃加工出版社,1989.

[13]HUA B,WU G,CHEN Z,et al.Exergy-economic optimization for energy systems in chemical process[J].Chemical Engineering (China),1991,19(2):64-75.

[14]CHEN Q L,WANG S P,YIN Q H,et al.Energy-use analysis and improvement of delayed coking units[J].Energy,2004,29(12):2225-2237.

[16]张程.基于ASPEN PLUS的常减压装置过程模拟与换热网络优化[D].北京:中国石油大学,2011.

[17]吴瑶.基于Aspen Plus对耦合化学链燃烧的焦炉煤气重整制氢系统性能的研究[D].重庆:重庆大学,2014.

[18]王洪江.流程模拟计算中关于塔板效率选择的技巧[J].石化技术,2003,10(1):31-33.(WANG Hongjiang.The choice of column stage efficiencies in simulation[J].Petrochemical Industry Technology,2003,10(1):31-33.)

Energy-Use Analysis and Optimization of a Toluene Disproportionation andTransalkylation Unit

CHEN Ting1,2,CHEN Qinglin3

(1.Wuhan Research Institute,Jianghan University,Wuhan 430056,China; 2.School of Chemistry and Environmental Engineering,Jianghan University,Wuhan 430056,China; 3.Key Laboratory of Low-Carbon Chemistry & Energy Conservation of Guangdong Province, School of Chemistry and Chemical Engineering,Sun Yat-Sen University,Guangzhou 510275,China)

Based on the simulation of the process of a disproportionation unit by the process simulation software Aspen Plus,energy-use analysis and optimization of the toluene disproportionation and transalkylation unit were performed by a three-link energy structural model,from which it is found poor design of the heat exchanger network (HEN)and inappropriate fractionating towers operation were the bottlenecks of energy-use.To relieve the drawbacks,new heat exchange networks were proposed,and the feed temperature and the feed location of the fractionating towers were optimized.In the optimized process the energy requirement was decreased by about 6% as compared to that of the original unit,which suggested that the proposed strategies were beneficial to the design and operation of the continuous catalytic reforming unit and disproportionation unit.

three-link energy structural model; the toluene disproportionation and transalkylation unit; process simulation; energy-use optimization

2015-10-19

江汉大学武汉研究院开放性课题(jhunwyy2015324)资助

陈婷,女,讲师,博士研究生,从事过程系统工程方面的研究

陈清林,男,教授,从事过程系统工程方面的研究;E-mail:chqlin@mail.sysu.edu.cn

1001-8719(2016)05-0959-08

TE624

Adoi:10.3969/j.issn.1001-8719.2016.05.013