SCR系统结构对内流场及温度分布的影响

2016-10-20严英赵帅

严英,赵帅

(1.天津职业技术师范大学天津市新能源汽车驱动技术工程中心,天津300222;2.天津大学内燃机燃烧学国家重点实验室,天津300072)

SCR系统结构对内流场及温度分布的影响

严英1,2,赵帅1

(1.天津职业技术师范大学天津市新能源汽车驱动技术工程中心,天津300222;2.天津大学内燃机燃烧学国家重点实验室,天津300072)

针对选择性催化还原(SCR)系统结构对其内部发动机排气流速、压力和温度分布有重要影响,进而影响催化剂综合转换效率和寿命的问题,本文设计3种不同结构的SCR系统,分析不同结构设计对SCR系统排气内流场、流量分布及温度分布的影响。研究结果表明:进排气管同侧放置且与催化剂管道平行的结构,有利于流量和温度均匀分布,发动机背压提升最小,利于提升催化剂的转换效率和寿命。

选择性催化还原(SCR);流场;温度分布

为满足日益严格的内燃机排放法规,尾气后处理是柴油发动机技术发展的必由之路。通过优化缸内燃烧,使颗粒物(particulate matters,PM)排放达到法规要求,再利用选择性催化还原(selective catalytic reduction,SCR)技术降低相应升高的氮氧化合物(nitrogen oxide,NOx)排放是主流技术路线之一[1-4]。研究表明,采用SCR后处理系统具有达到国V阶段甚至更严格排放标准的潜力。此外,SCR后处理技术对发动机本身改动相对较小,发动机的节油潜力达5%以上[5-7]。

SCR技术利用尿素作为还原性物质,在催化剂作用下,可去除柴油机排气中绝大部分的NOx,同时不同程度地降低部分碳氢化合物(hydro carbon,HC)和一氧化碳(carbon monoxide,CO)[8]。研究发现,发动机尾气温度对NOx的转化效率影响显著。温度低于200℃时,NOx转化效率随二氧化氮(nitrogen dioxide,NO2)量的增加而线性增加;温度为300℃左右时,随着NO2比例的增加,NOx转化效率增速较为平缓,在这个温度下,NO2与氨气(ammonia,NH3)反应较慢,另外还存在NH3泄漏污染问题;当温度高于350℃时,NOx转化效率将不受NO2影响[8-12]。受到SCR系统结构的影响,发动机排气在催化剂中并不能实现完全温度的均匀分布,局部高温将引发催化剂的烧结,局部低温导致转化效率降低,进而影响催化剂的转化效率和寿命。此外,SCR催化剂腔体进、排气位置及内部结构的不合理设计,将产生高度复杂的内流场,导致混合气体(发动机尾气与气态氨气)通过催化剂腔体各部分的流量存在较大差别,造成部分区域催化剂率先失效,影响系统的整体转化效率[3,12-16]。

本文采用三维仿真技术设计了3款SCR催化剂结构,分析不同结构设计对SCR系统内流场、流量分布及催化剂温度分布的影响。

1 仿真模型及条件

本文采用通用流体力学软件STAR-CCM+对3款SCR系统结构进行三维流体力学仿真计算,以明确不同SCR系统结构内的流场分布、温度分布及压力分布情况。计算中假设缸内气体流动是三维可压缩的黏性湍流运动,采用雷诺平均方法(Reynolds average navierstokes,RANS)计算。进口边界选择为质量入口,质量流量为1 600 kg/h;出口边界设置为压力出口,压力设置为1个大气压;多孔介质部分选择多孔介质模型;其余边界条件均为壁面条件;湍流模型选择标准的k-ε模型。

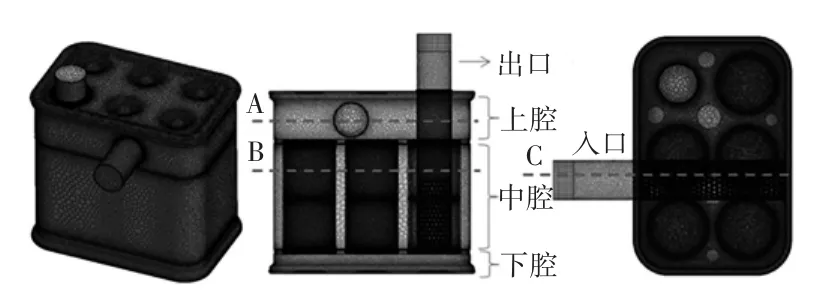

本文设计的3种SCR系统结构,主要区别在于进、排气安放位置与催化剂相对走向不同。SCR系统设计方案1的结构如图1所示。系统的进气入口在SCR系统侧面,直接通入SCR系统上腔,上腔部分的进气管为多孔管。中腔部分安装5个催化剂,上腔的发动机排气将分别经过这些催化剂到达下腔,然后穿过多孔板达到中腔,最后由多孔排气管离开SCR系统。

图1 方案1结构图

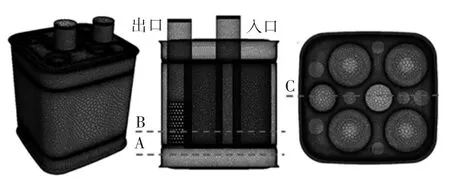

方案2的结构如图2所示。进气入口在SCR系统的上侧,通入SCR系统下腔,通过中腔部分的4个催化剂后进入上腔体,经过多孔隔板再进入中腔,最后由安装在中腔的多孔排气管离开SCR系统。

图2 方案2结构图

方案3的结构如图3所示。系统的进气入口在SCR系统的上侧,通入SCR系统下腔,通过中腔部分的2个催化剂后进入上腔体,经由安装在上腔的排气管离开SCR系统。

图3 方案3结构图

在以上结构图中分别标出了具有代表性的截面,用于下文分析缸内的流场、温度场、压力场和流量分布特征。

2 结果和讨论

2.1SCR系统设计方案1

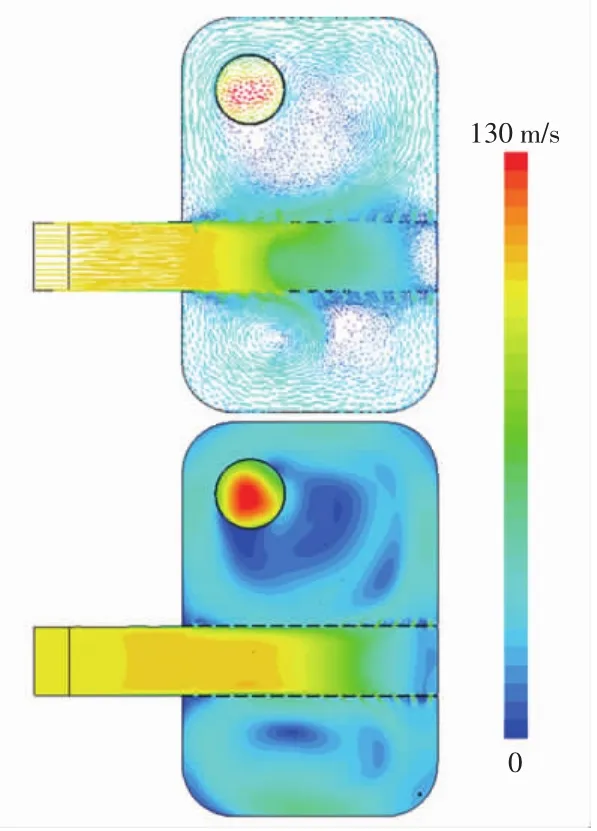

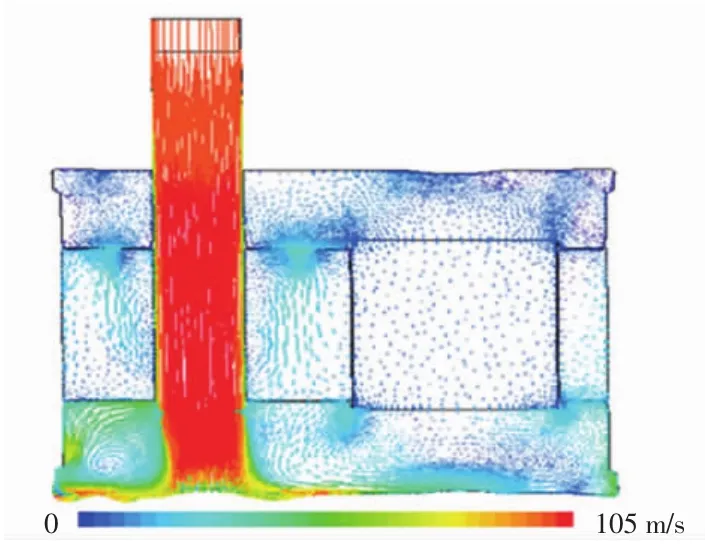

设计方案1截面A的速度矢量图如图4所示。由图4可知,发动机排气在多孔管的前半部分开始大量涌入上腔,并在上腔的左、右区域分别产生2个涡流区。综合图4上侧的矢量图和下侧的标量图,发现左侧的涡流区域小于右侧的涡流区域,且涡流中心处的气体流速很低,不利于尾气在腔体内的均匀分布。

图4 方案1在截面A的内流场矢量图(上)及标量图(下)

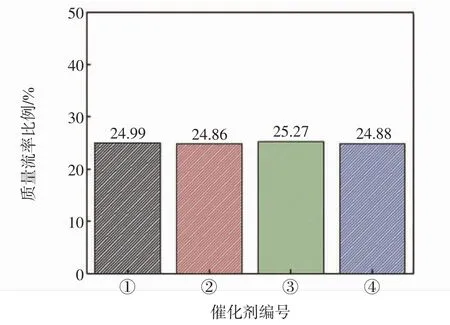

截面B上通过5个催化剂的尾气质量流量分布如图5所示。结合图4的速度分布,尾气的速度分布与各催化剂的质量流量分布对应较好,处于低速区域的催化剂尾气质量流量也较低。催化剂①的左下侧和催化剂③的左上侧均处于低速区域,其尾气质量流量也较低。为定量描述通过各催化剂的累计质量流率,定义了通过各催化剂的质量流率比例,如图6所示。理想状态下各催化剂的质量流量比例应为20%。如果排气不能均匀通过5个催化剂,则会造成个别催化剂率先老化,从而降低催化剂的整体寿命。对于方案1而言,通过各催化剂的质量流量比例均方根误差达到1%。其中,催化剂③的质量流量最高,有可能率先老化失效。

图5 方案1在截面B上通过各催化剂的尾气质量流量分布

图6 方案1中通过各催化剂的质量流量比例

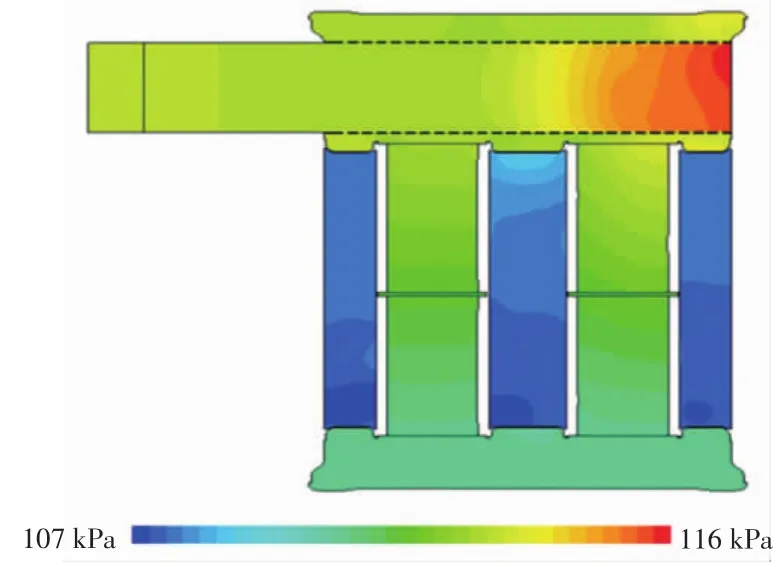

截面C压力分布情况如图7所示。由图7可以看出,发动机排气在SCR系统进气管底部时压力达到最大。发动机排气进入SCR系统进气管后,只能通过进气管壁面的小圆孔流入上腔,流动阻力较大,因此在进气管底部形成冲击压缩过程,提高了局部压力。由于催化剂是多孔结构,同样也会造成压力的增加,此外下腔至中腔的多孔隔板结构同样会导致压差的产生。基于以上3个原因,方案1的SCR系统使发动机排气背压提升了约12 kPa,对发动机缸内燃烧产生不利影响。

2.2SCR系统设计方案2

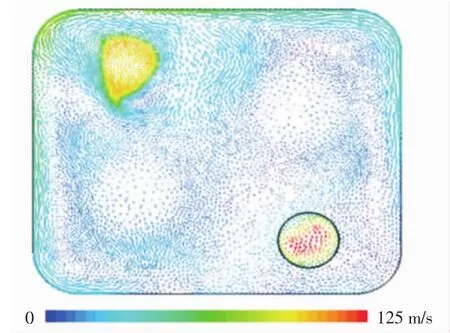

方案2中通过截面C的速度矢量图如图8所示。发动机排气从SCR系统进气管冲入下腔后速度较高,气流沿底部和两侧向中心聚拢,在左右两侧形成了明显的涡流。截面A的速度分布情况如图9所示。虽然入口处的气流速度很高,但下腔整体速度相对较小,整体速度分布较为均匀。方案2中通过各催化剂的质量流量比例如图10所示。从图10中可以看出,通过各个催化剂的质量流量较为一致,均方根误差仅为0.16%,有利于提高系统整体工作效率。

图7 方案1通过截面C的压力分布

图8 方案2通过截面C的速度矢量图

图9 方案2通过截面A的速度矢量图

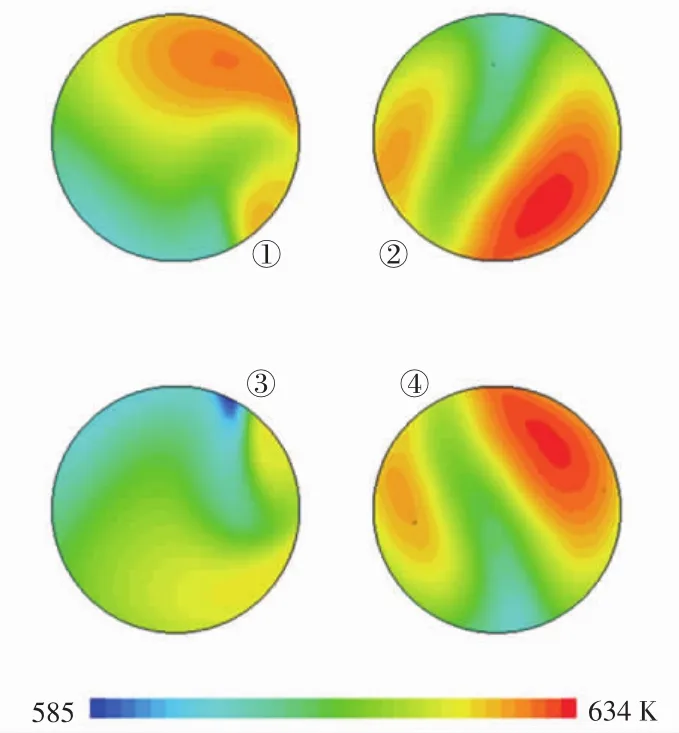

发动机排气温度对SCR转化效率至关重要。通过截面B的催化剂温度分布如图11所示。4个催化剂的空间位置与图2最右侧的俯视图一致。方案2中,通过催化剂的发动机排气温度存在较大的不均匀性,催化剂②和④的部分区域温度达到600K以上,易出现烧结现象,这将导致催化剂加速失效。此外,方案2对于发动机背压的提升同样来自于进、排气管道,多孔介质以及挡板等结构。相比于方案1,其背压仅提高7 kPa,对发动机性能的影响较小。

图10 方案2中通过各催化剂的质量流量比例

图11 方案2中通过截面B的催化剂温度分布图

2.3SCR系统设计方案3

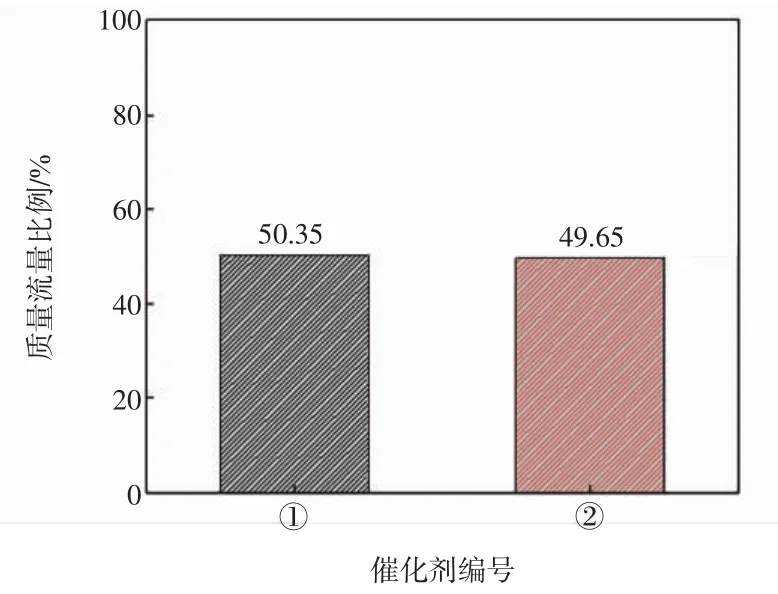

方案3通过截面C的速度矢量如图12所示。方案3的下腔速度主要分布在进气管轴向,在两侧形成了明显的滚流。截面A上的气体速度分布如图13所示。在水平方向的气体速度较小且分布较为均匀,只是在进口处的水平分速度较大。方案3中通过各催化剂的质量流量比例如图14所示。这2个催化剂的流量分布相对均匀,基本各占50%。

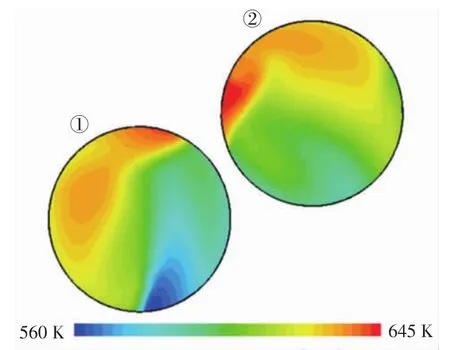

截面B的温度分布云图如图15所示。经过催化剂的温度分布不均匀,靠近左上角的废气进口侧温度普遍偏高,而在靠近右下角的排气管侧的温度较低。这种温度分布与整个流动相关。从图13可以看出,左上角的流动速度较大,使高温废气通过较为顺畅,而右下角的速度矢量较小,流动较为缓慢,因而造成热量散失。从图15可以看出,催化剂温度的最大值达到645 K,而最低温为560 K,温差显著高于方案2,不利于提升催化效率,并易造成催化剂局部烧结。

图12 方案3通过截面C的速度矢量图

图13 方案3通过截面A的速度矢量图

图14 方案3中通过各催化剂的质量流量比例

图15 方案3中通过截面B的催化剂温度分布

对于方案3,SCR系统对排气背压的增加接近于方案2,提高7.8 kPa,同样对发动机性能的影响较小。

3 结论

本文分析了进排气管安放位置及相对催化剂腔体方向等结构参数对SCR系统内部流场、压力场及温度场的影响,重点研究了通过催化剂的流量均匀特征和温度分布状态,主要结论如下。

(1)进气管与催化剂垂直放置时(方案1)会导致SCR系统上腔体中形成大小不同的滚流,且滚流中心流速较低,造成通过各个催化剂的流量不均匀性较大,质量流量比例均方根误差达到1%,降低催化剂的寿命。

(2)进、排气管同侧放置且与催化剂管道平行的结构设计(方案2)有利于各催化剂前的气体速度均匀分布,流量不均匀性仅为0.16%,且温度分布较为均匀,利于综合提升催化剂的寿命。

(3)进、排气管上下安放且与催化剂平行的设计方案(方案3)有利于降低其流量不均匀性,但不利于温度均匀分布。局部高温易造成催化剂部分区域率先烧结,降低催化剂寿命和转换效果。

(4)SCR系统的进、排气管道,多孔介质及挡板结构均会增加发动机的排气背压。相对而言,方案2对发动机背压的影响较小,增加量仅为7 kPa,对发动机功率的影响最小。

[1]胡杰,王立辉,王天田.柴油机Urea-SCR控制系统设计与试验[J].农业机械学报,2016(2):349-356.

[2]ZHENG G,PALMER G,SALANTA G.Mixer development for urea SCR applications[C]//SAE Paper,Detroit,USA,2009:2879-2886.

[3]LIU Y,LIU Z,MNICHOWICZ B.Chemical deactivation of commercial vanadium SCR catalysts in diesel emission controlapplication[J].Chemical Engineering Journal,2016,287: 680-690.

[4]KANG W,BYUNGCHUL C.Effect of copper precursor on simultaneous removal of PM and NOxof a 2-way SCR/CDPF[J].Chemical Engineering Science,2016,141:175-183.

[5]石冰云.重型车用柴油机满足国Ⅳ排放技术分析[J].重型汽车,2010(3):20-22.

[6]郭秀丽.柴油机尿素选择催化还原技术现状及发展趋势[J].小型内燃机与摩托车,2014,43(1):79-83.

[7]胡静,赵彦光,陈婷.重型柴油机尿素SCR后处理系统的控制策略研究[J].内燃机工程,2011,32(2):1-5.

[8]张纪元.重型柴油机SCR系统应用技术研究[D].济南:山东大学,2013.

[9]管斌,周校平,林赫,等.NH3-SCR法降低柴油机NOx排放的研究进展[J].车用发动机,2007(5):1-8.

[10]KRIJNSEN H C.Demonstration of an Integrated Desoot2 De-NOxSystem[C]//SAEPaper,Detroit,USA,2008:1389-1395.

[11]山本敏朗,彭惠民.评价汽油车温室气体排放的试验方法[J].国外内燃机,2015(6):60-66.

[12]YANG S Y,ZHOU T B,SUN D Y.A SCR crowbar commutated with power converter for DFIG-based wind turbines[J]. International Journal of Electrical Power and Energy Systems,2016,81:87-103.

[13]LIU H Q,GUO T T,YANG Y P.Optimization and numerical simulation of the flow characteristics in SCR system[J].Energy Procedia,2012,17(A):801-812.

[14]GAO Y H,LIU Q C,BIAN L T.Numerical simulation and optimization of flow field in the SCR denitrification system on a 600 MW capacity units[J].Energy Procedia,2012,14:370-375.

[15]PARK T W,SUNG Y M,KIM T Y,et al.Effect of static mixer geometry on flow mixing and pressure drop in marine SCR applications[J].International Journal of Naval Architecture and Ocean Engineering,2014,6(1):27-38.

[16]GIRARD J W,LACIN F,HASS C J,et al.Flow uniformity optimization for diesel aftertreatment systems[C]//SAE Paper,Detroit,USA,2006:1092-1099.

Study of the effect of SCR system design on the flow and temperature distribution

YAN Ying1,2,ZHAO Shuai1

(1.Tianjin Engineering Center of New Energy Vehicle,Tianjin University of Technology and Education,Tianjin 300222,China;2.State Key Laboratory of Engine,Tianjin University,Tianjin 300072,China)

As to the distribution of the influence of selective catalytic reduction(SCR)system structure on the internal exhaust velocity,pressure and temperature distribution,thereby affecting the efficiency and lifetime of the catalyst conversion,the SCR systems of three kinds of different structure are designed in this paper,and the influence of different structure design on the SCR system exhaust flow field,flow field and temperature distribution are analyzed.The results show that the structure of the air inlet and exhaust pipe with the same side of the air exhaust pipe is beneficial to the uniform distribution of flow and temperature,and the minimum pressure of the engine can be promoted,which is beneficial to improving the conversion efficiency and life of the catalyst.

selective catalytic reduction(SCR);flow field;temperature distribution

U464.17

A

2095-0926(2016)02-0005-05

2016-03-28

国家自然科学基金资助项目(51206118).

严英(1984—),男,讲师,博士后,研究方向为整车能量管理、新能源汽车整车控制技术和发动机高级控制技术研究.