基于三维两相CE/SE方法的点火位置对固体燃料PDE的影响研究

2016-10-20翁春生

韦 伟,翁春生

(1.南京理工大学 瞬态物理国家重点实验室,南京 210094;2.江苏海事职业技术学院,南京 211170)

基于三维两相CE/SE方法的点火位置对固体燃料PDE的影响研究

韦伟1,2,翁春生1

(1.南京理工大学 瞬态物理国家重点实验室,南京 210094;2.江苏海事职业技术学院,南京 211170)

针对固体燃料的燃烧、爆轰在火箭发动机和火炸药领域的广泛应用,以铝粉/空气为例,在考虑其化学反应特征的基础上,建立了气固两相管内爆轰三维数学模型,并采用守恒元-求解元方法(CE/SE方法)求解。推导了三维两相含组份变化的雅可比矩阵。在经过编程计算之后,对其结果进行分析。结果表明:无论是采用哪种点火位置,都可以实现稳定爆轰。当采用壁面位置点火时,压力峰值出现的时间总是早于温度峰值出现的时间;当采用中心位置点火时,压力峰值与温度峰值到达的时间一致。计算结果对固体燃料PDE的研究具有一定的指导意义。

火箭;脉冲爆轰发动机;点火位置;两相流

脉冲爆轰发动机(PDE)具有热力循环效率高,结构简单,性能可靠的优点,以固体粉末为脉冲爆轰发动机的燃料可以使得PDE的尺寸更小。同时,PDE的固体燃料在工业上更容易储存和运输,不容易变质,且固体燃料能量密度高。目前国内外对以气体、液体为燃料的PDE工作过程的研究较多,也有关于固体粉末管内爆轰的实验和理论研究,但是以固体为燃料的PDE相关研究还未见报道。马丹花等[1-2]数值模拟了脉冲爆轰发动机内汽油和空气两相燃烧转爆轰的过程,研究了液滴半径对爆轰参数的影响。洪滔等[3-4]用两相流模型对铝粉尘的管内爆轰波进行了研究,提出了铝颗粒点火的新判据。韦伟等[5-6]建立了铝粉-空气管内爆轰的二维模型,分析了铝粉颗粒初始半径以及气体黏性等对爆轰的影响。本文将在此基础上,建立固体粉末燃料PDE内流场的三维两相模型,并采用CE/SE方法进行求解和分析,研究不同点火位置对爆轰波形成到稳定的影响。以期寻求提高固体粉末燃料PDE推力性能的方法。

1 控制方程

铝粉尘固体颗粒与空气的混合物在PDE管内爆轰的过程是极其复杂的。为了简化问题,作出以下假设:铝粉尘固体颗粒均匀分布在气体内,且忽略气体黏性的影响;铝粉尘固体颗粒为初始直径相同的球形;铝粉尘固体颗粒的内部温度均匀;化学反应释放的能量都被气体吸收,燃烧产物Al2O3以组分处理,不计其对压力的影响(该假设已经在之前的研究中得到证实[5,7-9])。基于这些假设可以得到以下气相和固相的质量守恒、动量守恒和能量守恒方程,以及气相的组份方程,即O2,N2,Al2O3的组分质量守恒方程。具体如下:

(1)

U=(φgρgφsρsφgρgvgφgρgωgφgρgugφsρsvsφsρsωsφsρsusφgρgEgφsρsEsφgρgφOφgρgφA)T

式中:下标g和s分别代表气相和固相;下标z,r,θ分别代表轴向、径向和周向;φ,ρ,T,u,v,ω,p,E分别为体积分数、密度、绝对温度、轴向速度、径向速度、圆周速度、绝对压力和总能量;φO和φA分别表示O2和Al2O3的体积分数;Id为单位体积铝粉尘固体颗粒燃烧的质量变化率;F为混合气体与铝粉尘固体颗粒之间的相互作用力;Qd为混合气体与铝粉尘固体颗粒之间的对流传热;Qc为铝粉尘固体颗粒化学反应释放的热量。

2 计算方法

本文所采用的计算方法是守恒元-求解元方法。根据文献[10]的理论,设x1=x,x2=y,x3=z,x4=t为四维空间E4的变量,则式(1)可转变为积分形式:

(2)

式中:S(V)为四维空间E4任意时刻的边界,h为时空密度矢量。

h=(FGHU)

(3)

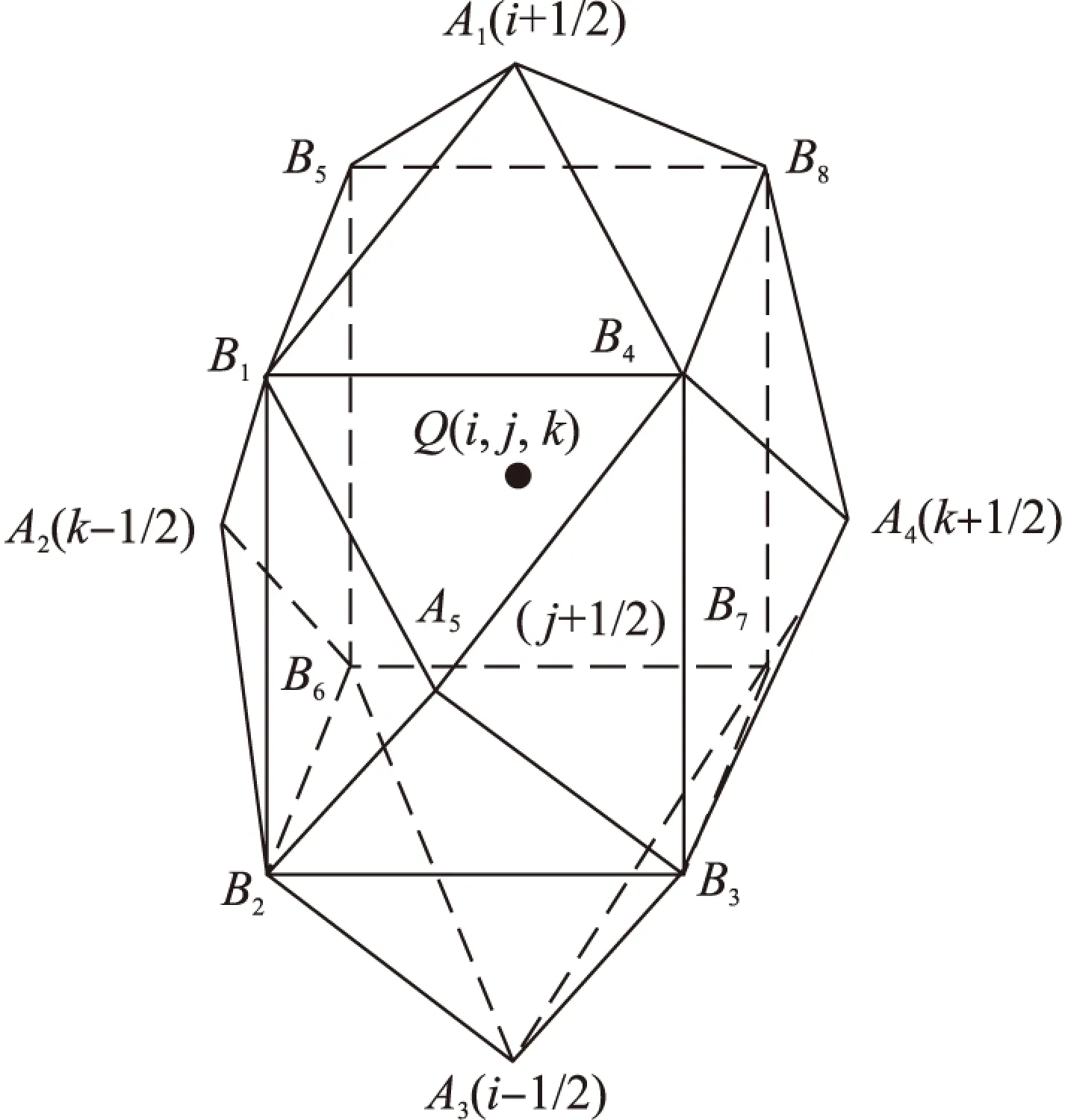

整个计算区域可划分为六面体网格,如图1所示。

限于篇幅,具体计算公式和雅可比矩阵的推导过程本文不具体列出。在本研究中,由于铝粉跟空气化学反应的时间很短,远小于对流特征时间,因此式(1)中的源项部分是刚性的,故本文采用四阶的龙格-库塔方法来求解源项。

图1 CE/SE 方法定义

本研究选用的爆轰管的长度和直径分别是1.2m和0.08m。管内充满化学当量为1∶1的超细铝粉和空气的混合物,采取单步化学反应。初始压力为0.1MPa,空气和超细铝粉颗粒均为常温293K,超细铝粉颗粒半径为0.5μm。推力壁面和管壁选用固体反射边界条件,中轴线采用轴向对称边界条件,爆轰管出口选用出口边界条件。

3 数值计算结果与分析

3.1点火条件

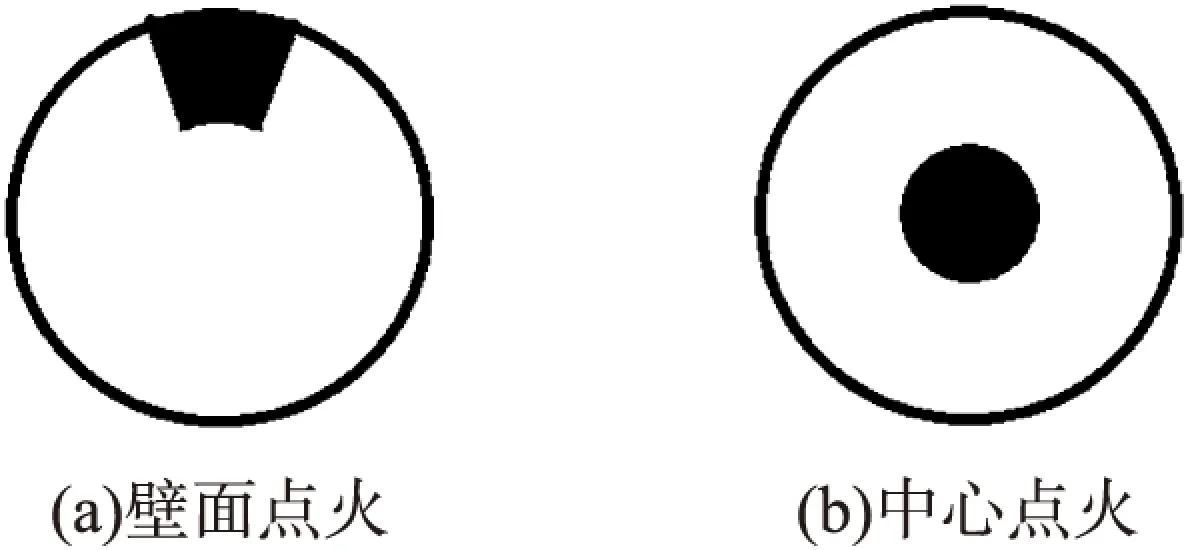

本文旨在研究点火区域对爆轰的影响,因此下文将讨论实际过程中的壁面点火和中心点火2种不同的点火情况。壁面点火给定的高温起爆区域如图2(a)所示,中心点火给定的高温起爆区域如图2(b)所示。2种情况下所给定的起爆区域一样大,起爆温度均为初始温度的15倍,起爆压力均为0.8MPa。

图2 点火位置

3.2结果分析

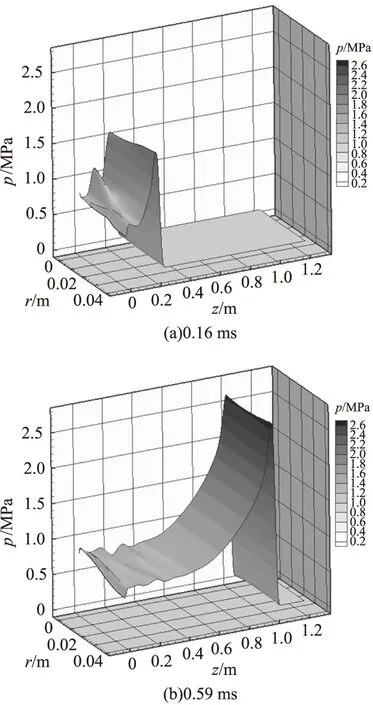

图3、图4分别显示了采用壁面点火位置和中心点火位置时不同时刻且爆轰管周向角θ=27.7°的截面上的压力分布。点火起爆后,受起爆区高温高压的影响产生一道激波。激波向前推进使得两相混合物有足够的空间发生剧烈的化学反应,进而形成爆轰波。当采用壁面点火时,壁面反射增加扰动的作用明显。随着化学反应能量的不断释放,后一时刻的爆轰波赶上前一时刻,如图3(a)所示。随后爆轰波强度不断增强;0.53ms时刻,爆轰波传至0.87m处,其后峰值压力值基本不变,为2.76MPa,管内实现了稳定爆轰,如图3(b)所示。

图3 壁面点火时θ=27.7°平面上的压力分布

当采用中心点火时,爆轰波壁面反射叠加增强的效果没有采用壁面点火位置时明显,见图4(a)。形成稳定爆轰波所需要的时间更长,峰值压力也较低。如图4(b)显示,0.59ms时刻,爆轰波峰值压力为2.62MPa,在距离封闭端1.1m处形成稳定爆轰波。

图4 中心点火时θ=27.7°平面上的压力分布

综合图3、图4可知,无论是采用壁面点火位置还是采用中心点火位置,都可以实现铝粉/空气混合物在管内的稳定爆轰。但是,采用不同的点火位置在爆轰的初始阶段波形的发展有所不同,这使得最终稳定爆轰波形成的快慢与强弱程度有所不同。下文将对该区域做进一步的研究。

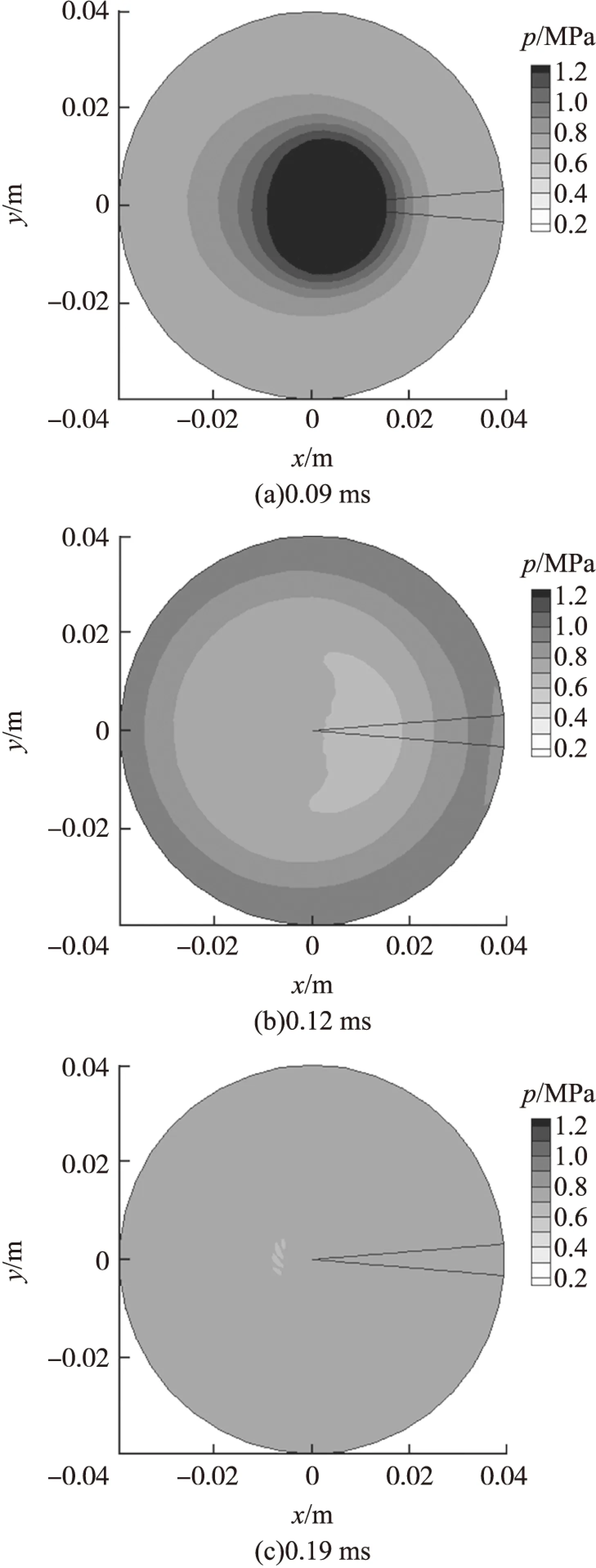

取z=0.03m截面作为讨论对象,该截面靠近爆轰管的封闭端,处于爆轰波产生的初始阶段。图5、图6是不同时刻z=0.03m截面上的压力分布图,图中已将圆柱坐标数据转化为直角坐标系,x=rcosθ,y=rsinθ。点火起爆后受高温高压的影响,该平面上的两相混和物发生剧烈的化学反应,初始激波发展为爆轰波,并能自持传播。当采用壁面点火位置时,因为点火区域处于爆轰管的侧面,爆轰波产生后首先传到点火区对面的壁面,并在0.08ms时刻达到压力最大值2.0MPa,而同时截面上压力的最小值为0.5MPa,此时截面上的压力差值为1.5MPa,见图5(a)。当爆轰波离开该平面后,该截面压力下降,但由于封闭端壁面反射的关系,在0.14ms时刻,截面上出现第2个波峰,局部压力上升至1.2MPa,下降为第1个波峰的80%,与此同时压力最小处为0.5MPa,见图5(b)。随后该截面上继续出现压力震荡,但最大值逐渐下降,在0.62ms之后震荡趋于静止,三维效果不再显著,见图5(c)。

当采用中心点火时,由图6(a)可见,受点火区高温高压的影响所产生的爆轰波在0.09ms时刻达到最高值1.2MPa,是采用壁面点火位置时截面上最高压力的60%,而此时截面上压力的最小值为0.7MPa,该截面的压力差值为0.5MPa,也比采用壁面点火位置时要小。在0.12ms时刻,截面上第2个压力波峰为0.9MPa,而整个过程中压力的最小值都在0.7MPa以上,整个平面上的压力差值较小,见图6(b)。0.19ms之后震荡才趋于静止,三维效果不再显著,见图6(c)。

图5 壁面点火时z=0.03 m处截面上的压力分布云图

综合分析图5和图6可知,无论采用何种点火位置,在未形成稳定爆轰阶段,爆轰压力的三维效应都比较显著。采用壁面点火位置时,在靠近封闭端的截面处出现波峰的时间比中心位置点火时更早,压力波峰更大,并且波峰出现时该截面上的压力差值较大,爆轰波过后,截面上震荡的时间较长。而采用中心位置点火时,同一平面上压力差值较小,震荡持续时间较短。

图6 中心点火时z=0.03 m处截面上的压力分布云图

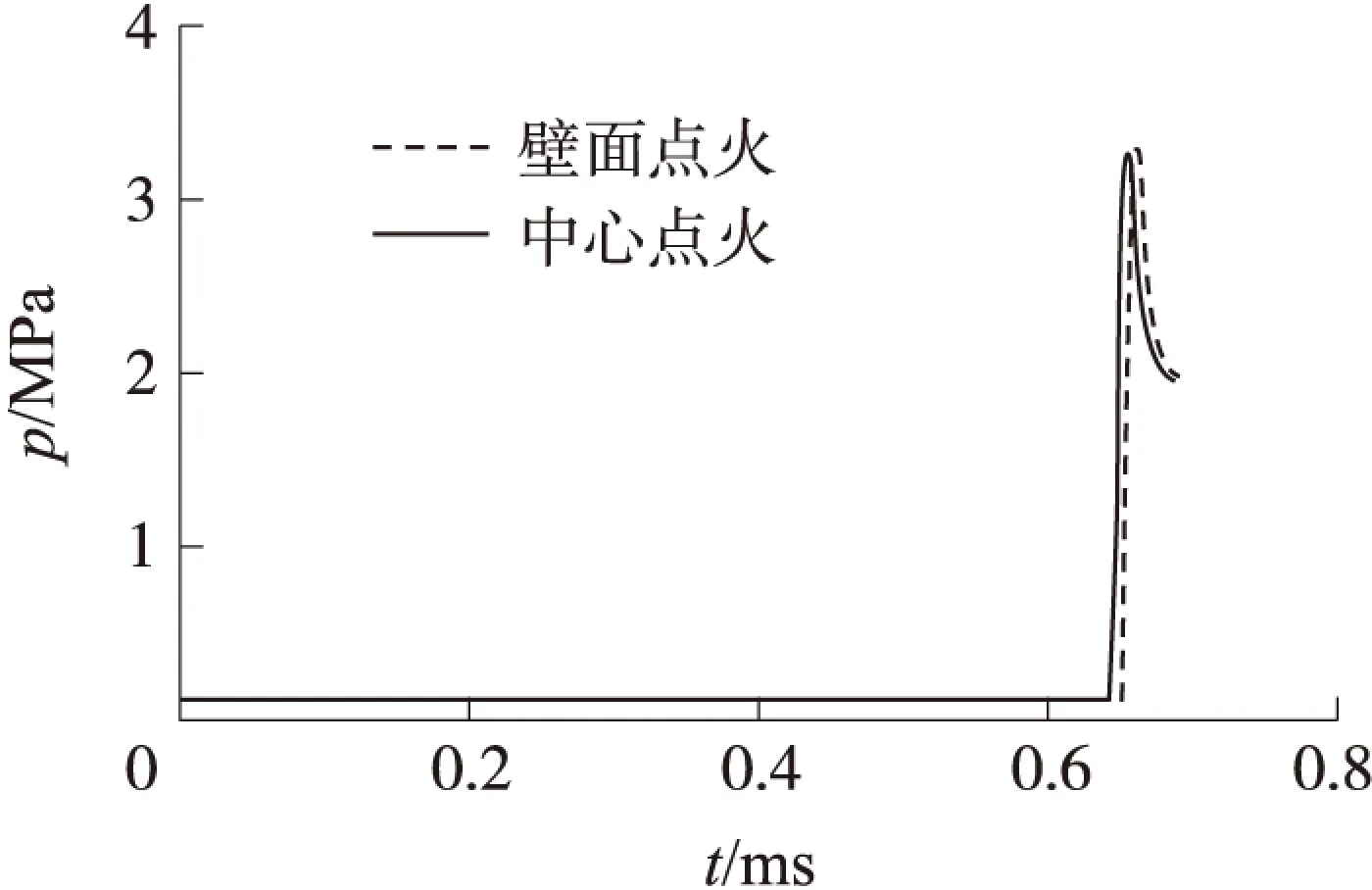

当形成稳定爆轰波后,不论是采用壁面点火还是中心点火,截面上压力变化的三维效应都不明显,但同一截面处稳定爆轰波掠过的时间有先后。以距离出口z=1.10m处截面为例,如图7所示,采用壁面点火时,经过0.66ms,稳定爆轰波掠过该平面,压力峰值为3.315MPa;采用中心点火时,同样经过0.65ms,稳定爆轰波掠过该平面,压力峰值为3.270MPa。可见采用壁面点火时,压力峰值较高;而采用中心点火时,传播速度较快。

图7 z=1.10 m处截面上的压力随时间的变化

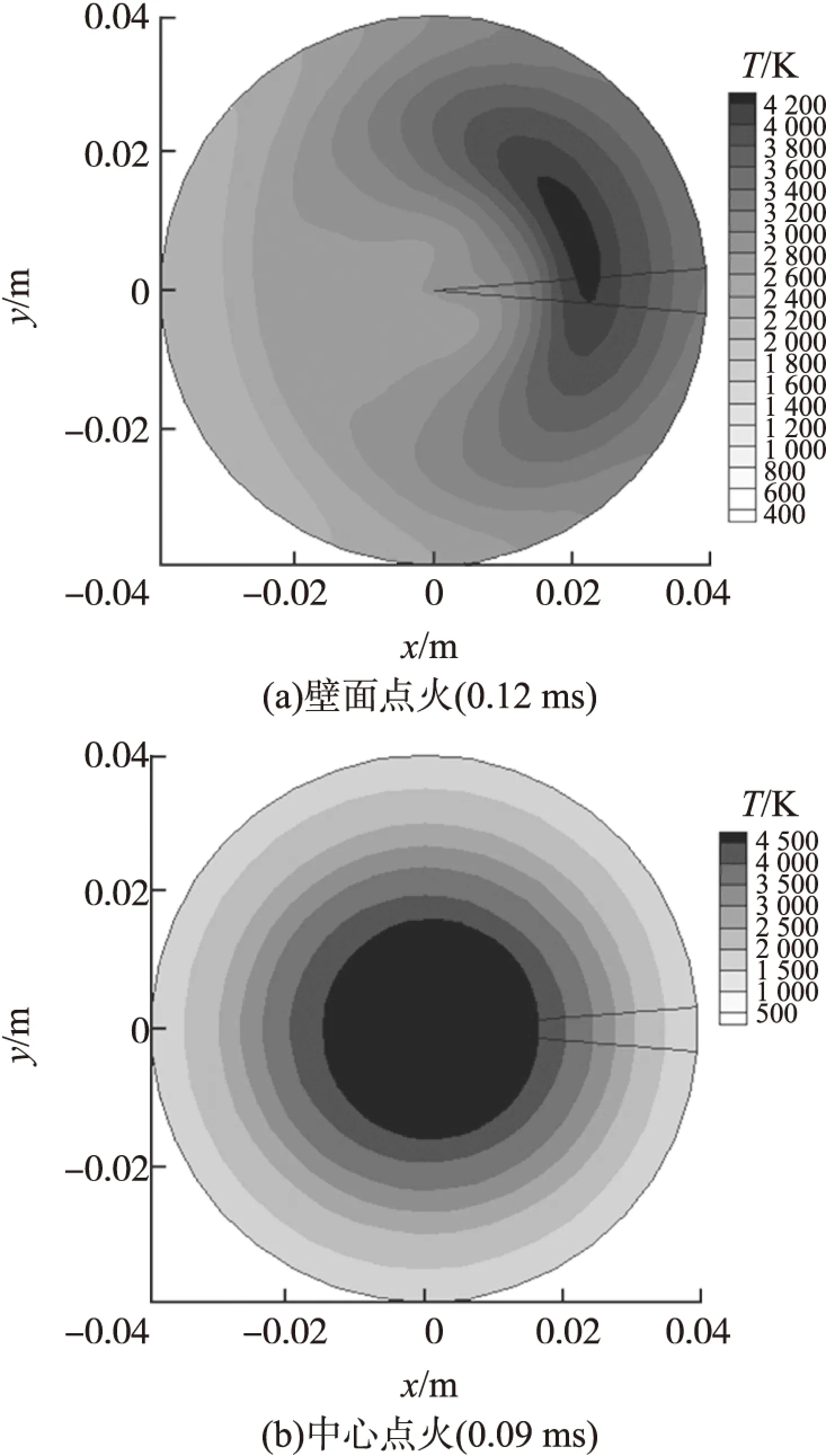

不同的点火位置对温度也有一定的影响。图8为z=0.03m截面上温度达到最高值时的温度分布图。

图8 z=0.03 m处截面上的温度分布云图

如图8(a)所示,采用壁面点火时,在0.12ms时刻,该截面上温度达到最高值4 200K,同时最低温度为2 200K,同一截面上的温度差为2 000K,该温度最高值出现的时间比压力最高值出现的时间晚,见图5(a)。如图8(b)所示,采用中心点火时,0.09ms时刻,可以达到温度的最高值4 500K,同时最低温度为1 500K,同一截面上温度差为3 000K,该温度最高值出现的时间与压力最高值出现的时间相当,见图6(a)。比较图8(a)和图8(b)可知,采用中心点火时,在近封闭端的截面处出现温度波峰的时间更早,峰值更高,并且在波峰出现时,该截面上的温度差值较大。

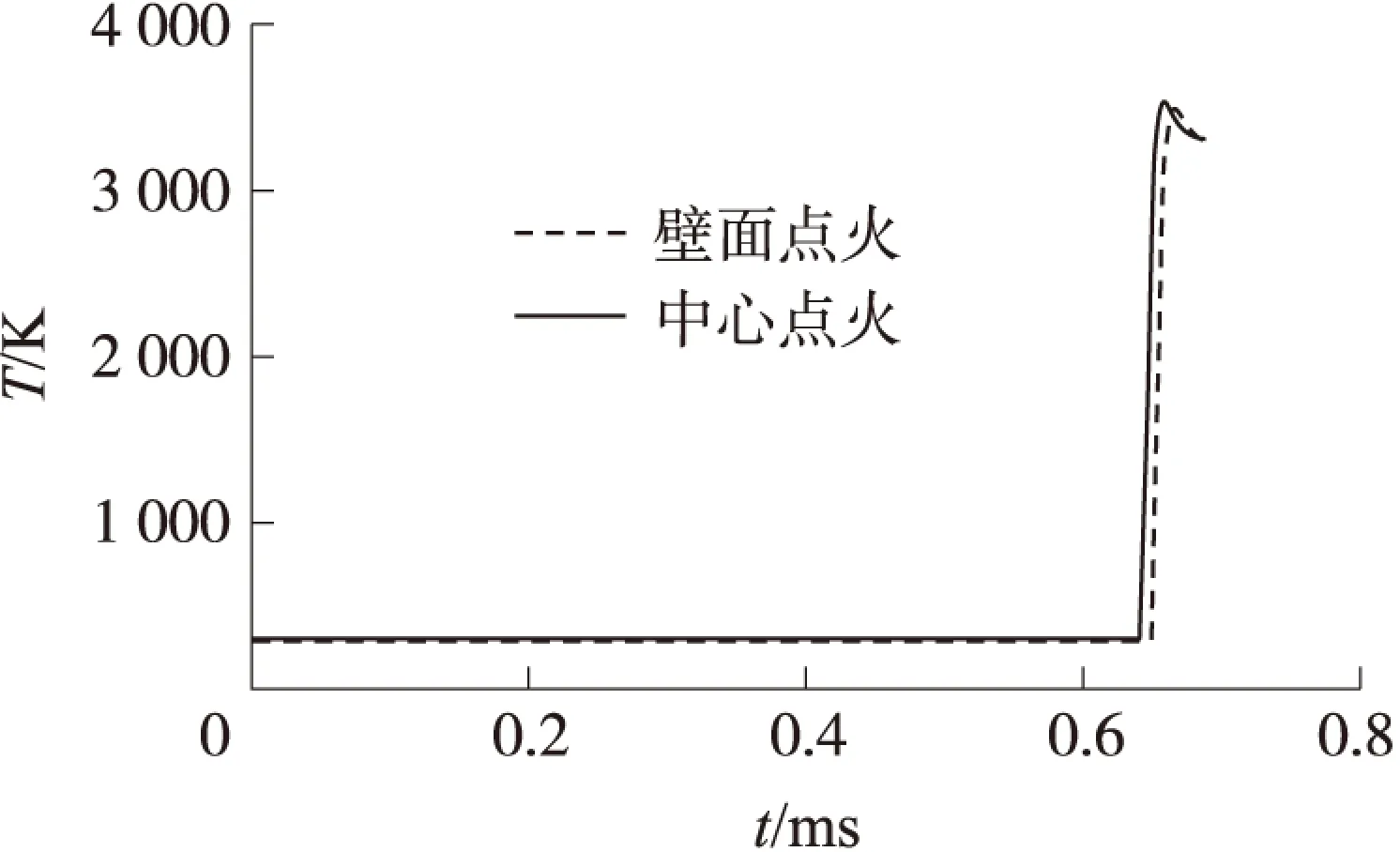

在已经出现稳定爆轰的爆轰管尾段,虽然温度分布的三维效应都不再明显,但是温度峰值到达的时间因点火位置而异。以距离封闭端1.10m处的截面为例,见图9。经过0.67ms,采用壁面点火位置可以使该截面温度达到最高值3 509K,温度峰值出现的时间稍晚于压力峰值出现的时间;而采用中心点火位置时,经过0.65ms该截面上温度达到最高值3 528K,温度峰值出现的时间与压力峰值出现的时间相当,并且比采用壁面点火得到的温度峰值稍高。

图9 z=1.10 m处截面上的温度随时间的变化

4 结束语

本文建立了气固两相管内爆轰三维模型,采用守恒元-求解元的方法求解该模型,并对计算结果进行分析,探讨了不同的点火位置对爆轰波形成与发展直至稳定的影响。结果表明:无论是采用壁面点火还是采用中心点火,都可以实现铝粉/空气混合物在管内的稳定爆轰。稳定爆轰波的形成都跟爆轰波的壁面反射增强和叠加作用有关。如果采用壁面点火的方式,在点火初期爆轰波较早地达到压力波峰,压力震荡较为明显,持续时间较长,而管内升温较慢,温度峰值较低;无论是在点火初期还是实现稳定爆轰之后,温度峰值总是滞后于压力峰值。如果采用中心点火的方式,则无论是在点火初期还是实现稳定爆轰之后,爆轰管内压力波峰与温度峰值几乎都是同一时间出现,并且温度峰值比采用壁面点火方式时稍高。

[1]马丹花,翁春生.二维守恒元和求解元方法在两相爆轰流场计算中的应用[J].燃烧科学与技术,2010,16(1):85-91.

MA Dan-hua,WENG Chun-sheng.Application of two-dimensional CE/SE method to calculation of two-phase detonation flow field[J].Journal of Combustion Science and Technology,2010,16(1):85-91.(in Chinese)

[2]马丹花,翁春生.脉冲爆轰发动机内三维两相爆轰的数值计算[J].推进技术,2010,31(4):503-507.

MA Dan-hua,WENG Chun-sheng.Calculation of three-dimensional two-phase detonation in pulse detonation engine[J].Journal of Propulsion Technology,2010,31(4):503-507.(in Chinese)

[3]洪滔,秦承森.悬浮铝粉尘爆轰波参数[J].含能材料,2004,12(3):129-133.

HONG Tao,QIN Cheng-sen.Parameters of detonation in suspended aluminum dust[J].Energetic Materials,2004,12(3):129-133.(in Chinese)

[4]洪滔,秦承森.爆轰波管中铝粉尘爆轰的数值模拟[J].爆炸与冲击,2004,24(3):193-200.

HONG Tao,QIN Cheng-sen.Numerical simulation of dust detonation of aluminum powder in explosive tubes[J].Explosion and Shock Waves,2004,24(3):193-200.(in Chinese)

[5]韦伟,翁春生.基于CE/SE方法的铝粉尘爆轰二维两相数值计算[J].弹道学报,2012,24(4):99-102.

WEI Wei,WENG Chun-sheng.Two-dimension two-phase-flow numerical simulation of aluminum-dust detonation based on CE/SE method[J].Journal of Ballistics,2012,24(4):99-102.(in Chinese)

[6]韦伟,翁春生.铝粉/空气二维黏性两相爆轰的数值模拟[J].爆炸与冲击,2015,35(1):29-35.

WEI Wei,WENG Chun-sheng.Numerical simulation for aluminum/air two-dimensional viscous two-phase detonation[J].Explosions and Shock Waves,2015,35(1):29-35.(in Chinese)

[7]KAILASANATH K.Recent developments in the research on pulse detonation engine and exhibit,AIAA-2002-0470[R].2002.

[8]CHEATHAM K K.Multiphase detonations in pulse detonation engines and exhibit,AIAA-2004-306[R].2004.

[9]VENKAT E,ANTHONY J.Investigations of two-phase detonations for performance estimations of a pulse detonation engine,AIAA-2007-1173[R].2007.

[10]翁春生,王浩.计算内弹道[M].北京:国防工业出版社,2006.

WENG Chun-sheng,WANG Hao.Computational interior ballistics[M].Beijing:National Defense Industry Press,2006.(in Chinese)

Analysis of the Influence of Different Ignition Location on Pulse Detonation Engine With Solid Fuel Based on Three-dimensional Two-phase CE/SE Method

WEI Wei1,2,WENG Chun-sheng1

(1.National Key Laboratory of Transient Physics,Nanjing University of Science and Technology,Nanjing 210094,China;2.Jiangsu Maritime Institute,Nanjing 211170,China)

The combustion and detonation of solid fuel are widely used in the field of rocket engine and fire explosive.Aiming at this problem,the aluminum/air was taken for an example.Considering the characteristics of chemical reaction,a three-dimensional mathematical model of gas/solid two-phase detonation in tube was established.The method of conservation element and solution element(CE/SE)was applied to simulate the model.Two-phase three-dimensional Jacobean matrix with components change was deduced.After programming and calculation,the results were analyzed.The calculation results show that both of the ignition modes can achieve stable detonation.The time for peak pressure is always earlier than the time for peak temperature by the way of wall ignition.The time for peak pressure coincides with the time for peak temperature by the way of center ignition.

rocket;pulse detonation engine;ignition location;two-phase flow

2016-01-20

国家自然科学基金项目(11472138);中央高校基本科研业务费专项基金项目(30920140112011)

韦伟(1980- ),女,博士研究生,研究方向为爆轰推进。E-mail:jueye1@126.com。

翁春生(1964- ),男,教授,博士生导师,研究方向为推进技术。E-mail:wengcs@126.com。

TJ011

A

1004-499X(2016)03-0065-06