一种新型砂磨机及其在亚微米粉碎中的应用

2016-10-19张勇

张勇

(珠海瑟泊特科技有限公司,珠海 519000)

一种新型砂磨机及其在亚微米粉碎中的应用

张勇

(珠海瑟泊特科技有限公司,珠海519000)

本文介绍了一种新型砂磨机的设备结构、工作原理及其在亚微米粉碎中的应用。举例利用该砂磨机对氧化锆和钛酸钡的粉碎结果,表明该设备适合对陶瓷材料进行超细粉碎和精细加工。

亚微米粉碎;新型砂磨机;应用

1 引言

随着3D打印技术和超微技术的发展,亚微米陶瓷材料已广泛应用特种陶瓷、喷墨打印、化工,医药等领域,这就要求粉料生产企业提供颗粒度小、粒径分布窄的粉体颗粒。因此,工业化生产颗粒小、粒度分布窄的亚微米陶瓷材料及其精加工技术逐渐被生产加工企业所重视。目前亚微米陶瓷材料大多以化学法:如共沉淀、水热法,溶胶-凝胶法为主,通过化学法制备的分析具有粒度分布均匀的特点,但化学法存在成本高、大批量生产稳定性较难控制的缺点。固相法制备粉体,法生产过程相对简单,成分易于控制,但因为烧结过程造成的粉体团聚,通常产品的粒径较大,需要对烧结后粉料的进行研磨合精加工,以满足使用工艺的需求。

本文介绍一款大流量、快循环、无研磨死角,适合比重大、易沉淀的陶瓷原料精细加工实验研磨机(获得国家专利),在陶瓷材料精细加工中的应用,以期得到更有效地工业化应用。

2 实验部分

2.1实验器材

(1)机架;

(2)浆料循环部分出料管,包括:阀门,温度表,出料口;

(3)浆料循环部分进料管,包括:截止阀门,前盖板,注料漏斗;

(4)机械密封冷却液桶;

(5)变频器调节窗;

(6)底架;

(7)气压调节阀;

(8)气体压力表;

(9)温度表。

2.2研磨机外形结构图及浆料循环路线

浆料循环路线如图1所示,砂磨机结构图如图2所示。

溶剂、研磨介质、分散剂、陶瓷原料依次加入注料漏斗→研磨腔研磨→大流量组合球/料分离器→循环管道→进入注料漏斗实现自动循环

2.3实验条件

(1)设备

图2 砂磨机结构图

砂磨机(SBTWL360-180型),磨腔内容积0.18 L,有效容积0.12 L,电机1.5 kW,最高转速 2800 r/min,线速度9.5 m/s。

(2)材料

采用200 g直径0.4mm和0.6 mm的混合球研磨四方相氧化锆,D50=20μm;采用260 g直径0.2 mm和0.3 mm的混合球研磨钛酸钡,D50=2.34μm。

(3)试验步骤

注入500ml纯水及1%聚丙烯酸铵分散剂至注料漏斗,开机循环后,加入研磨介质及500 g待研磨粉体。研磨60min,停机、出料、检测。

3 结果与讨论

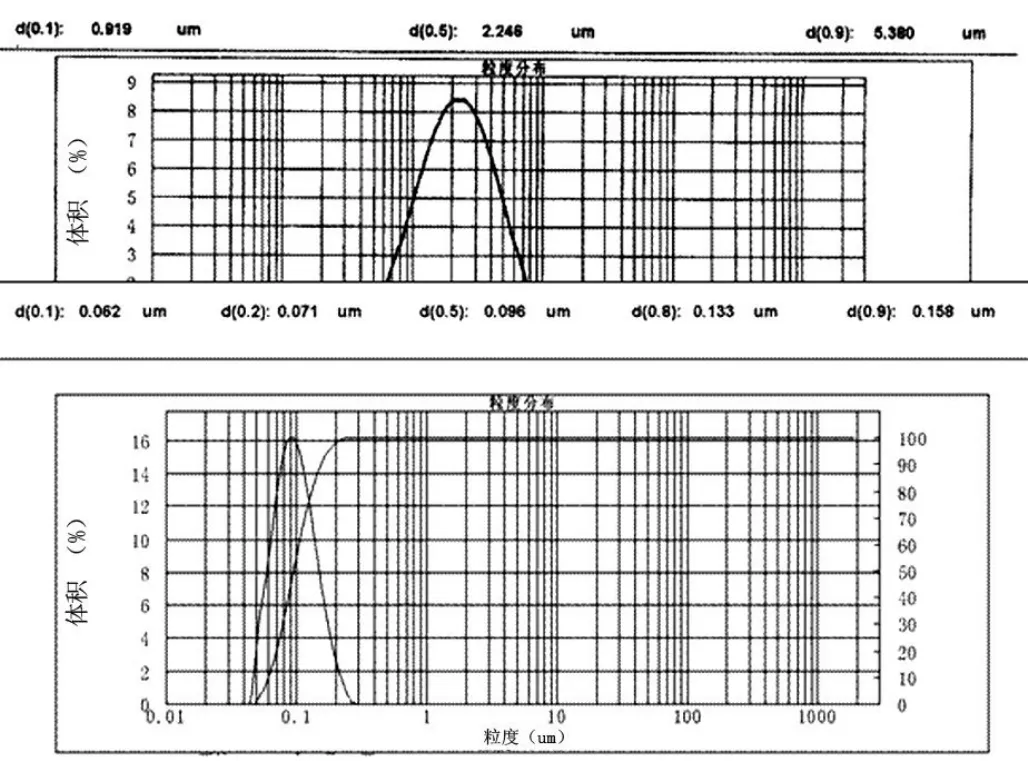

图3为氧化锆研磨后粒度分布图。

图3 氧化锆研磨后粒度分布图

由图3可见,D50为20μm的氧化锆经60 min研磨处理后,粒度减小至0.127μm。球磨前氧化锆团聚体中存在因烘干造成的软团聚和因烧结造成的硬团聚,颗粒度较大,经研磨后软、硬颗粒均被打碎,获得了亚微米粉体。

图4为钛酸钡球磨前后粒度对比图。

图4 钛酸钡球磨前后粒度对比图

由图4的粒度分布对比图可见,砂磨机对用化学法合成的钛酸钡有很好的研磨效果,可使其粒度降低至100 nm以下。笔者曾尝试延长时间来获得50 nm左右的钛酸钡,但未能发现颗粒无法进一步变细。分析认为,可能100 nm左右已经达到钛酸钡的原晶粒水平,砂磨机只能对材料的软、硬团聚进行粉碎,但由于原晶粒的破碎需要更大的能量和冲击力,这已经超出了该砂磨机的能力范畴。

在处理不同工艺合成的材料时,遇到原晶粒度大于目标颗粒度时,研磨效率低甚至无法继续磨细。

4 结论

大流量、快循环、无研磨死角砂磨机处理的陶瓷材料可以达到颗粒小,粒度分布窄的效果。同时具备研磨效率高、耗材少、清洗维护方便、质量稳定的特点,适合陶瓷原料精加工。