矿化剂对莫来石陶瓷影响的研究

2016-10-19方仁德杨华亮廖有为林飞

方仁德,杨华亮,廖有为,林飞

(佛山市南海金刚新材料有限公司,佛山 528031)

矿化剂对莫来石陶瓷影响的研究

方仁德,杨华亮,廖有为,林飞

(佛山市南海金刚新材料有限公司,佛山528031)

本文以粘土、氧化铝粉及硅酸锆等原料为基础配方,外加一定量的矿化剂设计四组配方,并将其分别在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃下烧制,检测其烧成情况。在1575℃下烧结,试样的吸水率及孔隙率较高,体积密度不低,因而选用1575℃为参考烧成温度。在该温度下,随着配方中的矿化剂含量的增大,试样中的第三相也逐渐升高,第三相的含量为矿化剂含量的两倍;试样的SEM照片显示,随着矿化剂含量的升高,莫来石及第三相晶体发育的愈大,试样的强度也逐步提高,3#配方的强度最高,而4#配方的强度保持率最高。

莫来石;第三相;合成温度;矿化剂

1 引言

莫来石-刚玉质复相陶瓷因同时具有莫来石相熔点高、热膨胀系数低、抗蠕变、抗热震和刚玉相弹性高、耐磨、耐腐蚀、抗氧化等特点,使得其性能优越于纯刚玉陶瓷和纯莫来石陶瓷,再者由于莫来石与刚玉相热膨胀系数不同,复相陶瓷内部存在热膨胀失配,可形成裂纹。在热应力的作用下,这些裂纹可吸收弹性应变能,使驱动主裂纹扩展的能量降低,提高复相陶瓷的断裂表面能,从而提高抗热震性。

为了拓宽刚玉莫来石陶瓷的应用范围,加入一定量的矿化剂以降低材料的膨胀系数是一种常用的方法。

本文旨在通过外加矿化剂调节复相陶瓷的合成温度和配方,制备出结构和性能均最佳的陶瓷。

2 试验内容

2.1刚玉莫来石陶瓷的制备

根据原料及组成点的化学组成进行配方计算,按照下列工艺过程制备试样。

原料→配料→湿法球磨→干燥、造粒→成型→干燥→烧成

其中,细磨料全部过200目筛,加入一定量的PVA作粘结剂,采用半干压法压制成型,成型压力为30 MPa,试样尺寸为:50mm×10mm。坯体干燥后,将各试样在硅钼棒炉中分别于1546℃、1558℃、1575℃、1597℃、1611℃、1633℃保温3 h烧成,停止加热后随炉温自然冷却。

2.2复相陶瓷的性能表征

采用阿基米德法测试烧结体的吸水率、孔隙率和体积密度,利用Y-4型的X射线衍射仪分析试样的晶相;采用JM-6460LV型扫描电子显微镜观察试样的断面微观形貌;利用三点弯曲法测量烧结体的抗折强度,并通过试样经过1150℃抗热震性后的抗折强度保持率表征其热稳定性。

3 结果与讨论

3.1合成温度对陶瓷的影响

图 1所示为不同配方在 1546℃、1558℃、1575℃、1597℃、1611℃、1633℃烧结体的烧成收缩图。

图1 不同配方在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃烧结体的烧成收缩

其中,加入1#、2#、3#、4#试样中的矿化剂量逐渐增多。从图1可知,所有试样随着烧成温度的升高,烧成收缩均呈先降低后升高的趋势,其中1#配方的试样在1597℃时的烧成收缩最低,其余三个配方的试样在1575℃时的烧成收缩最低,说明矿化剂的引入,活化了晶格,促进了陶瓷的烧结,因此2#、3#和4#试样在1575℃时收缩率达到最低。将2#、3#和4#试验结果对比可知,2#试样的收缩较大,3#和4#试样的收缩较小,这说明矿化剂含量较低时起促进烧结作用,随着矿化剂含量的增加,收缩较小,说明在配方中已形成第三相,而该相的热膨胀系数较低,故收缩较小。

图2所示为不同配方试样在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃烧结体的吸水率曲线。

图2 不同配方在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃烧结体的吸水率曲线

从图2可知,1#和2#样品的吸水率随着烧结温度的升高,呈现先增大后降低的趋势,而3#和4#样品的吸水率却是逐渐降低。一般而言,随着温度的升高,陶瓷的气相逐渐降低,吸水率会降低。在1558℃之前,1#和2#样品中的小气孔在温度的作用下,逐渐熔合成大气孔,而外表面的小气孔未达到闭合状态,因此吸水率有一个上升的阶段。吸水率的高低并不能完全看出陶瓷的烧结情况,因为结构陶瓷的吸水率除了与其内部的气孔量相关外,还与气孔大小的分布及均匀性相关,因此应该综合陶瓷的孔隙率和体积密度进行综合分析。

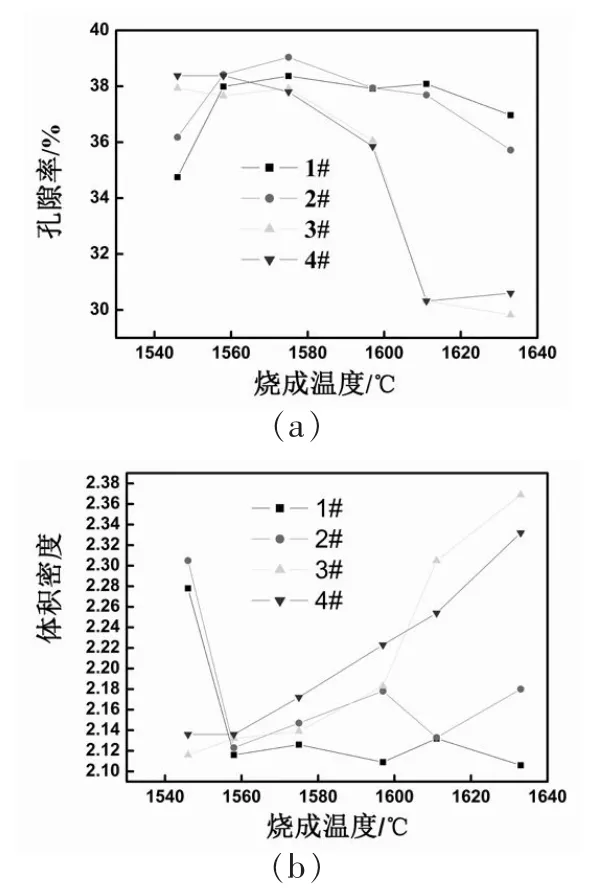

图3所示为不同配方试样在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃的孔隙率、体积密度曲线。

图3 不同配方在1546℃、1558℃、1575℃、1597℃、1611℃、1633℃的孔隙率(a)、体积密度(b)曲线

从图3所示的孔隙率和体积密度情况可以看出,随着温度的升高,试样的孔隙率先增加后降低,这与试样的吸水率随温度变化的情况相当,在1558℃时吸水率最高,1#配方的体积密度最小,这是比重较小的莫来石以及非晶质相含量高所致;烧结温度为1575℃时的吸水率和显气孔率较高,但是试样的体积密度并非最低,说明此温度的烧结体较为致密,并且从节能的角度来说,选用1575℃为烧结温度,考察不同配方对陶瓷的结构和性能影响,较为适宜。

3.2不同配方对烧结体结构的影响

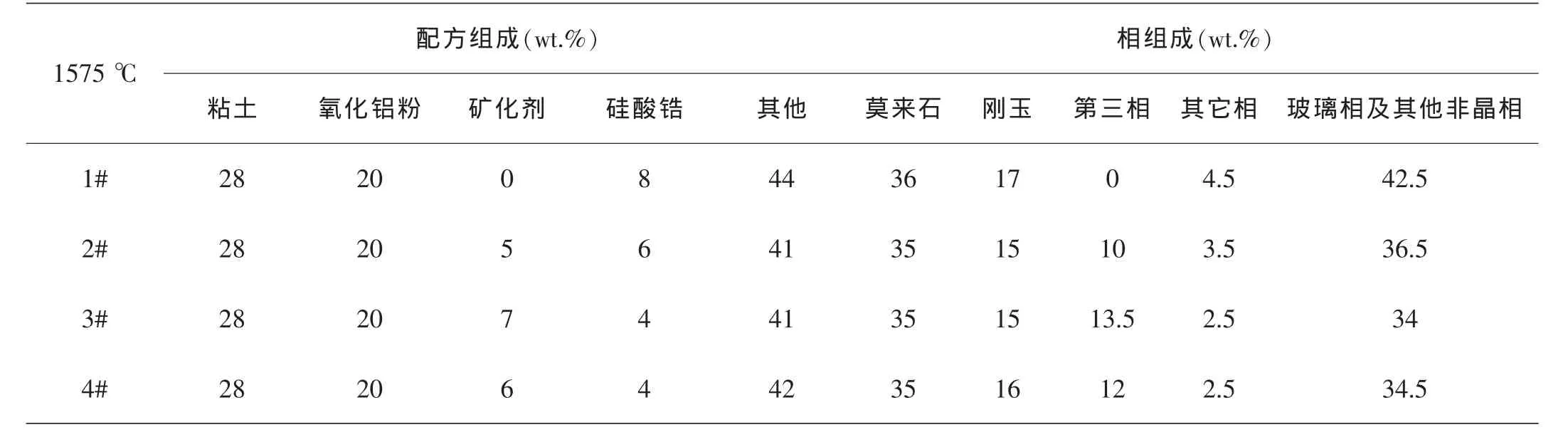

表1所示为不同配方试样在1757℃烧成后的物相情况。

从表1可以看出,1#配方的非晶质相的含量较高,主要是由于在1575℃下,试样未完全烧结,而在1597℃时烧结最为致密,这可以通过烧成收缩以及吸水率和体积密度进行体现。低温时,粘土中的钾钠离子较易形成玻璃相,导致了强度偏低,随着矿化剂含量的增加,第三相的含量增加,与此同时,非晶质相含量大幅度降低,这是由于矿化剂争夺了体系中的Al2O3,形成第三相,导致了形成二次莫来石的SiO2量较低,因而非晶质相的含量较低。其中,刚玉的热膨胀系数是8.2×10-6/℃,莫来石的热膨胀系数是5.3×10-6/℃,而第三相的热膨胀系数更低,从表1可以看出,4#样的热膨胀系数匹配程度较好,因此其热稳定性也最好。

表1 不同配方试样在1575℃烧成后的物相情况

如图4所示为不同配方试样在1575℃时烧结后的断面扫描照片。

图4 不同配方试样在1575℃时烧结后的断面扫描照片

从图4的断面扫描照片可以看出,1#、2#试样的空隙均较大较深,其中1#和2#试样的孔洞最大约10~15 μm,1#照片中的孔洞甚至有15~20μm。1#试样中的大量晶粒被玻璃相所包裹,且部分晶粒被熔融;3#试样主要为柱状晶体,晶体最大,大小为10μm左右,晶体大小均匀,并且整个区域内的晶体也分布非常均匀,玻璃相将晶体包裹,部分熔融,结构非常紧凑,几乎没有空隙,因而3#试样的强度最大;4#试样的晶体较大,未出现大的空隙,细小的空隙均匀分布在整个区域,结构相当紧凑,从照片可以看出,里层可以看到明显的柱状晶体,晶体互相交错着排列。

3.4合成温度对陶瓷性能的影响

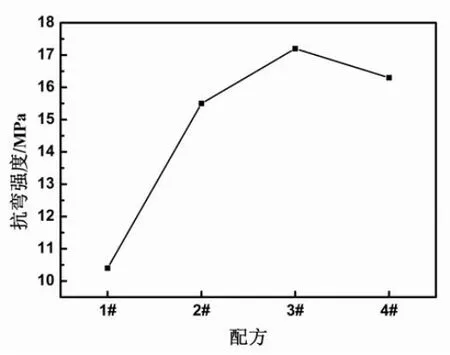

图5所示为不同配方在1575℃时烧结后的试样抗弯强度。表2为不同配方的抗热震性。

图5 不同配方在1575℃时烧结后的试样抗弯强度

从图5可以看出,不同配方的试样抗弯强度呈现先增加后下降的趋势,其中3#试样的抗弯强度最高。

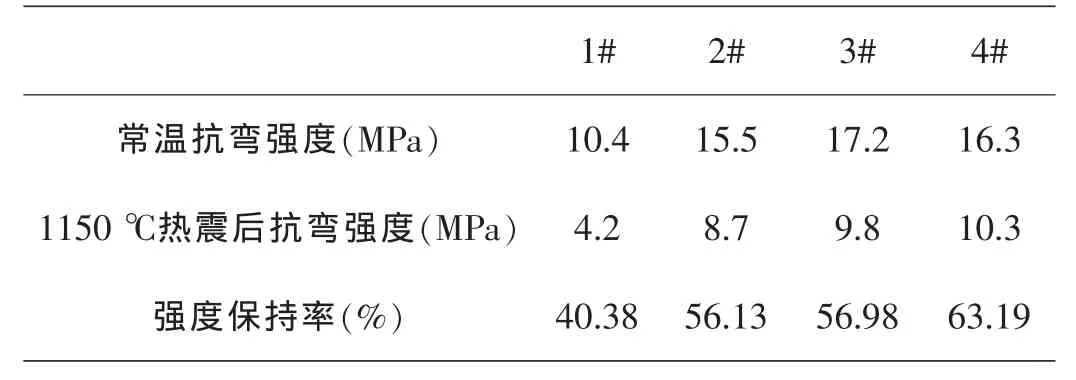

表2 不同配方的抗热震性

从表2可以看出,3#配方的常温强度最高,这是由于第三相互交错的分布在莫来石晶体中,起着“钉扎效应”[1],支架结构加强了对外来应力的抵抗力,强度得到提高,3#配方中第三相含量最高,但是强度保持率不是最高,这有可能是第三相的热膨胀系数太低,含量过高,导致基质和骨料的热膨胀系数差较大,产生的裂纹较大,在热冲击作用下,裂纹发生了扩展,致使1150℃的热震后强度较低;从4#配方的断面扫描照片可以看出,条状莫来石晶体发育良好,并形成交错的网络结构,玻璃相和第三相填充在网络结构的间隙中,并且可以看到明显的相接触,适当的玻璃相将晶相隔开,形成细小的裂纹,在经过1150℃的热震后,这些微裂纹对热冲击起到缓冲作用,因而4#配方的强度保持率最高,为63.19%。

4 结论

本试验中四个配方在不同温度下的吸水率和空隙率呈现类似的变化趋势,且在1575℃下烧结性能最好。随着配方中的矿化剂含量的提高,烧结体中的第三相的含量也提高,其含量基本为矿化剂加入量的两倍;三点弯曲法检测结果显示,随着配方中的矿化剂含量的提高,试样的强度也逐步提高,3#配方的强度最高,而4#的常温强度保持率最高。

[1]李立本,郭惠芬,等.缺陷钉扎导致的铁电陶瓷介电弛豫效应[J].河南大学科技学报,2012,33(5):93~95.