电动汽车车载充电器辅助电源的高效设计

2016-10-17郑嘉伟李红梅

郑嘉伟, 李红梅

(合肥工业大学电气与自动化学院,安徽合肥 230009)

电动汽车车载充电器辅助电源的高效设计

郑嘉伟, 李红梅

(合肥工业大学电气与自动化学院,安徽合肥 230009)

为了满足电动汽车车载充电器系统辅助电源要实现宽范围电压输入和多路隔离输出的实际需求,选择单端反激式多路输出作为辅助电源主电路拓扑,详细介绍了其主电路中高频变压器、RCD电路和输出电容设计步骤及参数确定依据.控制系统采用电压外环和电流内环相结合的控制方案,其中电流内环采用峰值电流控制,基于Iw1691控制芯片将自适应多模式控制和谷值开关控制相结合,减少开关管开关损耗,实现系统的高效运行.最后,通过系统仿真测试和样机测试证实设计方案的合理有效性.

电动汽车;车载充电器;辅助电源;谷值开关控制;多模式控制;高效设计

电动汽车上的车载充电器包含前级具有功率因数校正功能AC/DC变换器、后级DC/DC变换器、辅助电源模块以及各自的控制模块等多个功能模块,每个模块所需的电源不尽相同,需要多路电源同时供电才能正常工作,如前级的AC/DC模块的控制芯片需要15V的供电电压,而后级的DC/DC控制器需要13V供电电压等.电源效率一直是开关电源设计中的关键性能指标之一,在功率管开关过程中,电压和电流交叠会产生较大的开关损耗,此外,功率管导通过程中也会产生导通损耗,导通损耗与开关频率成正比.传统PWM控制的开关电源,其开关频率通常是不变的,导致在轻载工况下系统效率明显降低.

为此,论文采用结构简单的反激拓扑结构[1-2],通过变压器耦合调节式多绕组实现多路输出的设计方案,重点研究车载充电器辅助电源系统架构并给出详细的设计流程及元器件选择依据;在系统控制方案设计中,尝试将软开关技术的谷值开关模式和模式切换技术相结合,减小功率管的开关损耗和导通损耗,旨在兼顾体积约束和满足车载充电器辅助电源设计需求的同时,实现不同负载条件下系统的高效运行.

1 单端反激式变换器工作原理及电流型PWM控制

1.1单端反激式变换器结构及工作原理

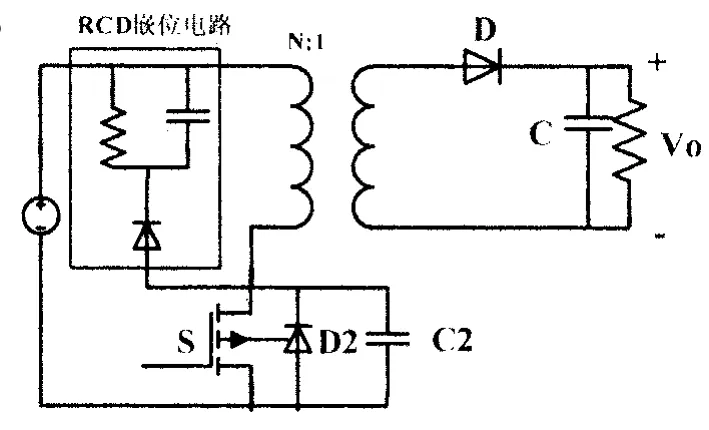

单端反激式变换器结构图如图1所示,其主电路由变压器、MOS管、RCD箝位电路、输出整流二极管和输出电容组成[3].单端反激式变换器工作原理是当开关管S导通时,输入电压就加在高频变压器的初级绕组上,次级整流二极管反接,次级绕组没有电流流过;当开关管关断时,次级绕组上的电压极性是上正下负,整流二极管正偏导通,开关管导通期间储存在变压器中的能量便通过整流二极管向输出负载释放.反激变压器在开关管导通期间储存能量,在截止期间向负载传递能量,所以称为反激变换器.

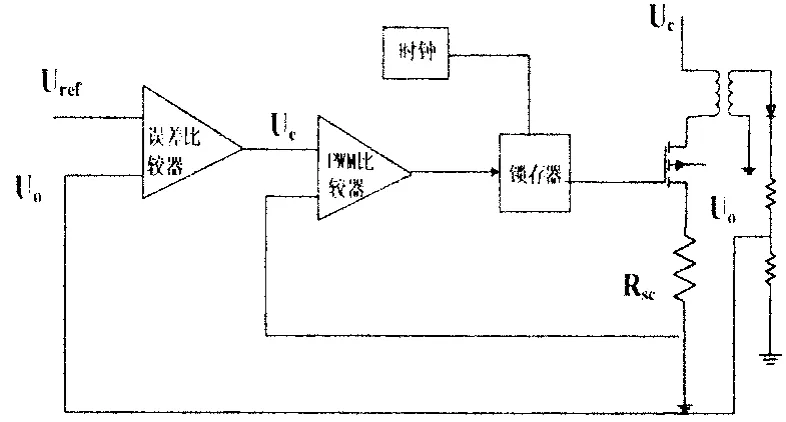

1.2电流型PWM控制

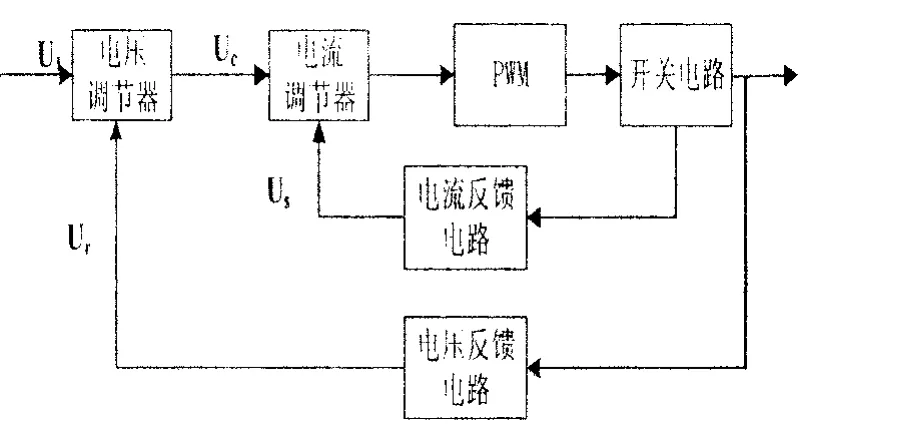

电流型PWM[4-6]控制结构图如图2所示,输出电压Uo经电压反馈电路,将反馈电压Ur与 给定指令电压U1进行比较,经电压调节器,输出Uc作为电流调节器的电压参考指令,与通过电阻采样并反映电流变化的信号Us进行比较,输出占空比可调节的PWM脉冲信号,控制输出电压Uo保持恒定.

图1 单端反激式变换器结构图

图2 电流型PWM控制结构图

2 具有多路输出的单端反激式辅助电源设计

具有多路输出的单端反激式辅助电源设计需求为:

输入电压:DC+80V~+220V.

输出:DC+15V,额定功率10W,电压精度2%;DC+13V,额定功率4W,电压精度10%;DC+12V,额定功率4W,电压精度10%;DC+8V,额定功率2W,电压精度10%.

效率:η=80%,工作频率:f=85kHz.

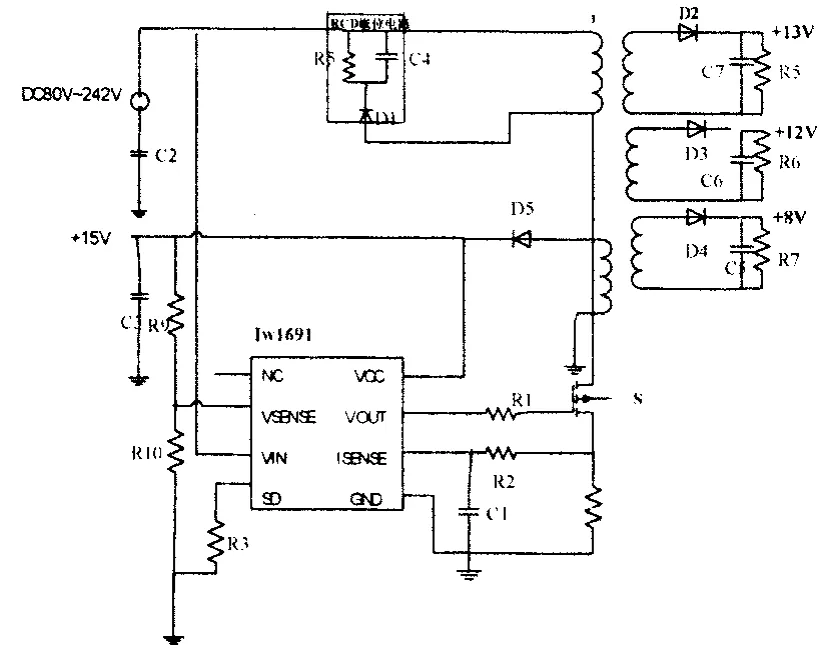

基于设计需求设计出的具有多路输出的单端反激式辅助电源原理图如图3所示,高压直流电取自电网侧的输出,经过单端反激变换器转变为+15V、+13V、+12V、+8V,其中15V和13V分别给车载充电器前级具有功率因数校正功能AC/DC变换器中MOS管驱动芯片、后级DC/DC变换器中的MOS管驱动芯片供电,12V和8V输出给电源芯片1117M3,转换成5V和3.3V给单片机供电.四路输出中,15V输出是最重要且纹波要求最高的一路,为此,采用电压外环和电流内环相结合,电流内环采用峰值电流控制的双闭环控制方案实现其稳压输出.

2.1高频变压器设计

单端反激式辅助电源中的高频变压器,通过能量储存和释放实现能量传递,对开关电源的效率影响较大[7-8],高频变压器设计非常关键,为此,首先给出其设计流程图,如图4所示.

(1)明确设计需求和已知参数

单输入单端反激式辅助电源的四路输出电压和功率分别为15V、10W;13V、4W;12V、4W;8V,2W,工作频率为85kHz.

图3 具有多路输出的单端反激式辅助电源原理图

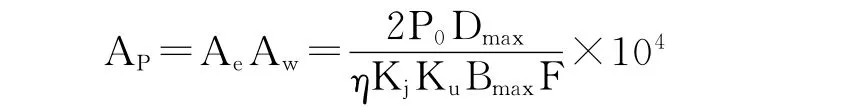

式中:Ku为窗口利用系数,取典型值0.29;Kj为电流密度,取其一般值600A/cm2;Bmax为磁芯允许最大磁通密度,取0.25T.

鉴于EFD磁芯[9]具有工艺简单、价格便宜、散热条件好、绕线方便等优点,并且其工作频率高、工作电压范围宽、热稳定性能好,适用于开关电源,为此,选择EFD磁芯.根据计算结果,确定符合要求的磁芯为EFD25.

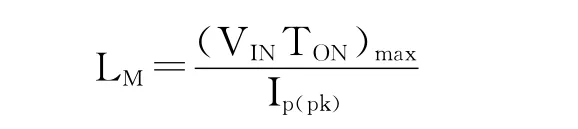

(4)确定变压器初级电感

式中:Vor表示副边反射电压;Vinmin为原边输入电压的最小值.

(3)选择磁芯

根据AP法选择磁芯,磁芯截面积Ae和窗口面积Aw的乘积Ap应满足

式中:(VINTON)max为满负载和最低输入电压条件下的最大伏秒值;Ip(pk)为原边峰值电流.

(5)计算电流参数

(6)计算变压器初级绕组匝数

(7)计算变压器副边输出绕组匝数

图4 高频变压器设计流程图

(10)变压器设计方案校核

0.25,故符合条件;b.趋肤效应验证.

交流电通过导体时,各部分的电流密度不均匀,导体内部电流密度小,导体表面电流密度大,这种现象称为趋肤效应.趋肤效应验证的评据是线径不能超过趋肤深度的两倍,所计算的线径均小于这个值,表明高频变压器设计符合设计需求.为了减小趋肤效应所造成的铜损,采用多股线并绕的应对措施.

邻近效应是由绕线互感产生的涡流引起的,它迫使静电流只流经铜线截面的小部分增加了铜线损耗.为了减小邻近效应带来的损耗,采用在层与层之间加入绝缘胶带并相应减少绕线层数的应对措施.

绕制变压器线圈时采用“三明治”绕法,绕制图如图5所示.绕线时,由起始引脚S开始按箭头所示顺时针方向绕制绕组,截止于终止引脚F.该绕制方法的优点为:由于增加了初级和次级的有效耦合面积,可以极大地减少变压器的漏感,降低漏感引起的电压尖峰,降低MOSFET的电压应力,同时,由MOSFET与散热片引起的共模干扰电流也可以降低,改善EMI;此外,由于在初级中间加入了一个次级绕组,减少了变压器初级的层间分布电容,减少电路中的寄生振荡,降低MOSFET与次级整流管的电压电流应力,改善EMI.

图5 变压器绕制图

2.2RCD电路设计

在反激式变换器中,高频变压器存在漏感,在开关管关断时,变压器漏感与开关管及变压器的寄生电容之间的谐振会在开关管两端产生很大的尖峰电压,容易击穿开关管,减小尖峰电压的常用办法就是设计RCD箝位电路.

RCD箝位电路参数的选取非常重要,由于箝位电压会随着负载的变化而变化,若R、C参数选择合适,不仅能抑制关断电压尖峰,而且箝位电阻损耗功率小;倘若参数选择不合适,电压尖峰较大时会击穿开关管,而箝位电阻消耗主励磁电感能量则会降低开关电源的效率[10-11].

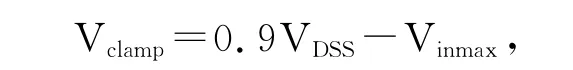

RCD参数确定的流程如下:1)确定RCD电路钳位电压

式中:VDSS为MOS管的最大反向耐压;Vinmax为最大输入电压.

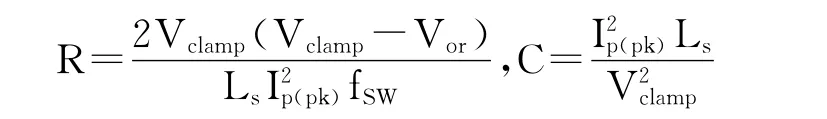

2)确定箝位电阻和电容

取变压器原边漏感为励磁电感的4%,则有:

式中:Vor为副边反射电压;Ls为高频变压器原边漏感;Ip(pk)为原边绕组或开关管最大电流.

2.3确定输出电容

输出电容的损耗是由寄生电阻引起的,在系统中所占损耗比例不大,但如果输出电容选择不合理的话会影响输出纹波和电源的动态响应.

仅以13V输出为例,设计时保持纹波大小不超过输出的2%,即260mV.考虑动态情况,要求输出电容满足:

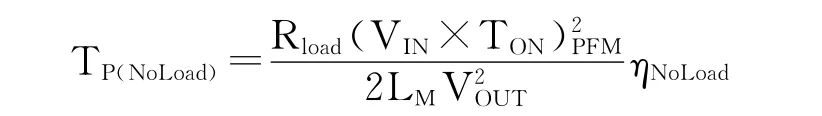

式中:IOUT为输出电流;TP(NoLoad)为空载最大时间;VDynamic为动态期间允许电压降;VDROP(sense)为Vsense信号足够低到寄存器的动态过渡电压降.

假定从空载到50%满载输出电压降落不超过2V,且空载时系统效率为50%,则

式中:Rload为当前输出那路的所带电阻值;V(INxTON)PFM为满负载和最低输入电压条件下的最大伏秒值;LM为原边电感值;VOUT为输出电压;ηNoLoad为空载效率.

经计算COUT(Dynamic)=100uF,采用100uF的电解电容.

2.4确定功率开关管

常用的功率器件主要有IGBT和MOSFET两种,较之MOSFET,IGBT有比较长的拖尾电流,限制了其开关频率,一般应用在不超过20kHz的场合[12].考虑到设计需求中开关频率为85kHz,为此,选择开关速度更快的功率MOSFET,为了确定其具体型号,主要考虑两个因素:一是考虑到输入电压的波动以及开关时刻电流引起的电压尖峰等因素,选择耐压值为3倍输入电压值,设计中承受的最大电压为242V,选择功率管的额定电压应大于726V;二是考虑到负载的类型、允许过载程度等因素,额定电流取稳态时通过漏极电流最大值的2倍,即其额定电流需大于2.8A.为此,确定选用ST公司的STP4NK80N,耐压800V,额定电流3A.

2.5控制电路设计

由于电压单闭环控制方案存在系统响应速度慢和稳压性较差的技术不足,采用电压外环和电流内环相结合的双闭环控制,而且电流内环采用峰值电流控制方案[13-14].

峰值电流控制原理如图6所示,反馈电压与基准电压经误差放大器后,得到的误差电压作为门限电压Ve,与采样电阻上得到的采样电压Vs一起接到电流比较器,当Vs>Ve时,比较器输出高电平给SR锁存器复位端R,则Q为低电平,开关管关断;随后R变为低电平,S也为低电平,所以Q保持低电平,开关管保持关断;当振荡器脉冲变为高电平时,但此时R为低电平,但Q将变为高电平,开关管再次导通.如此周期性调节,实现输出电压稳定.

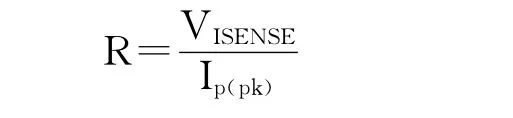

(1)计算电流采样电阻

图6 峰值电流控制原理图

式中:VISENSE为电流采样转换为电压后的最大值,取1.1V;Ip(pk)为初级侧电流最大值,为1.405A;计算后得电流采样电阻为0.78Ω.

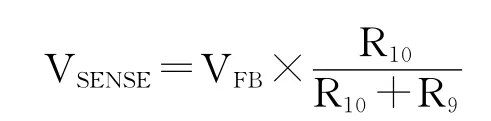

(2)计算电压反馈电阻

式中:VSENSE为1.538V,VFB为15V,计算后得R10=4.7kΩ,R9=43kΩ.

(3)确定控制芯片

为了减小功率管的开关损耗和导通损耗,建议将软开关技术的谷值开关模式和模式切换技术相结合来实现,为此,在众多的电流型PWM芯片中,确定Iw公司的Iw1691作为控制芯片.

Iw1691是高性能的AC/DC电源控制器,其内部结构图如图7所示,引脚1(NC)不使用、引脚2(VSENSE)接电压反馈信号、引脚3(VIN)接输入电压、引脚4(SD)接外部停止信号、引脚5(GND)接地;引脚6(ISENSE)接电流反馈信号、引脚7(OUTPUT)是信号输出端、引脚8(VCC)是基准电压输入端.

Iw1691集成了A/D转换器、D/A转换器、数字逻辑控制单元、反馈信号处理电路、关闭保护电路、DC总线电压检测电路、过流保护及逐周期峰值电流限制以及MOS管栅极驱动器电路等,而且集成软开关控制和模式转换控制于一体,并且在不增加外围电路的同时将软开关控制中的谷值开关控制和模式转换控制中的多模式控制相结合,避免采用软开关技术而增设的辅助MOS管.

a.谷值开关模式

谷值开关模式是软开关技术的一种,针对MOSFET,在其漏源谐振电压波形最低点开通MOSFET,具有开关损耗最小和dv/dt最小的技术优点,为此,启用谷值开关控制实现MOS管开关损耗的有效降低并提升系统整体效率.

b.多模式控制方式

在输出电流大于电流最大值的10%时,设置Iw1691运行于固定频率的PWM模式,通过改变导通时间调整输出.在输出电流小于电流最大值的10%时,基于Iw1691控制芯片自动切换至PFM模式,MOSFET导通时间Ton由输入线电压调整,关断时间Toff由负载电流决定.针对辅助电源控制系统启用Iw1691控制芯片PWM/PFM多模式控制,降低MOSFET导通损耗,特别是系统轻载运行时的损耗,提升系统效率.

图7 Iw1691内部原理图

3 系统仿真

基于saber仿真软件,对设计出的车载充电器辅助电源系统进行建模和仿真研究[15],仿真结果表明:所设计计算的变压器、RCD电路等参数合理,所得到的输出电压达到稳态所需时间较短,并且稳态后电压保持稳定,纹波小,在宽电压输入范围内都能满足要求.

4 系统试验测试

将焊好的电路板连上调压器,并在输出端接上负载开始进行试调,先在负载为100%,输入电压为80V、110V、242V时测试,用示波器观察各路输出情况,看是否能达到所要求的电压值,并继续观察MOS管两端电压波形,测试芯片的工作状态是否为PWM模式.测试完满载之后将负载减小为40%负载,分别测试输入电压为80V、110V和242V时的输出电压波形和MOS管波形,观察MOS管是否开启谷值开关模式.最后降低负载到10%,并在输入电压为80V、110V、242V条件下进行测试,观察MOS管是否进入PFM模式.

实验结果表明,系统方案及电路参数设计符合多路输出设计需求,基于Iw1691控制芯片能够根据自适应于负载变化使系统运行于谷值开关控制下,降低MOS管的开关损耗,提升系统效率.

5 结论

为了在满足电动汽车充电器系统中辅助电源设计需求的同时,兼顾系统成本、体积及高效运行,架构了基于单端反激多路输出的辅助电源设计方案,给出了详细的主电路和控制电路设计流程及参数确定依据.系统仿真测试及样机实测结果表明:设计出的辅助电源具有结构简单、性能良好的技术优势,实现了在输入电压宽范围变化时系统多路电压的稳定输出.所采用的RCD电路既能保护开关管又能保证系统的效率,同时通过谷值开关控制和多模式控制技术的融合减少了开关管的开关损耗和导通损耗,提升了系统的效率,该方案可直接推广应用于电动汽车车载充电器辅助电源系统.

[1] 张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,2005:1-20.

[2] 李定宣.开关稳定电源设计与应用[M].北京:中国电力出版社,2006:56-82.

[3] 张维.多路输出单端反激电源的设计[J].通信电源技术,2014:1-2.

[4] 胥志.电动汽车电驱动系统辅助电源设计[J].机电工程,2013:1-2.

[5] 万勇达.基于峰值电流模式的高频开关电源设计[D].郑州:郑州大学信息工程学院,2013:1-2.

[6] ZHANG Xiang,ZHENG Sheng,ZHANG Jun-ming.The design of auxiliary power supply with wide range and high input voltage[J].IEEE Power Electronics,2011,45(7):127-129.

[7] 徐强,董威,田俊杰.反激式开关电源变压器的设计[J].中国测试.2009:1-4.

[8] 张朋朋.大功率高频开关电源变压器的优化设计[D].成都:西南交通大学,2009:24-32.

[9] 姬海宁.高频开关电源变压器的优化设计及其应用[D].成都:电子科技大学.2003:17-19.

[10] 刘国伟,董纪清.反激变换器中RCD箝位电路的研究[J].电工电气,2011,(1):21-23.

[11] 陈家癡.RCD钳位反激变换器的设计与实现[J].通信电源技术,2002,(1):1-3.

[12] 张维.单端反激式开关电源研究与设计[D].西安:西安电子科技大学,2011.

[13] 陈妮.开关电源的数字峰值电压-峰值电流控制技术研究[D].成都:西南交通大学,2008:3-6.

[14] 周国华.开关电源数字电流控制技术研究[D].成都:西南交通大学,2007:10-13.

[15] 王红梅.saber在电力电子技术教学中的应用[J].装备制造技术,2007:1-5.

High Efficient Design of Auxiliary Power Supply for Vehicle Charger of Electric Vehicle

ZHENG Jia-wei, LI Hong-mei

(School of Electrical Engineering and Automation,Hefei University of Technology,Hefei 230009,China)

To achieve a wide range of input voltage and isolated multi-output of the auxiliary power supply for the on-board charger of EV,the single-ended flyback multi-output converter was chosen as the main circuit topology.The design procedure of circuit parameters including high-frequency transformer,RCD snubber circuit and output capacitor is described in detail.An outer voltage loop and an inner current loop are used in the control system,while the current loop operates in the peak current mode.The controller features the combination of the adaptive multi-mode control and valley switching control to reduce the switching loss of MOSFET based on the control chip Iw1691to achieve high efficient operation of system.Finally,the system simulation and experimental results provided from the prototype confirm the validity of the proposed design scheme.

electric vehicle;on-board charger;auxiliary power supply;valley switching control;multimode control;high efficient design

U469.72

A

1001-2443(2016)03-0237-06

10.14182/J.cnki.1001-2443.2016.03.006

2015-07-26

安徽省江淮汽车有限公司科研项目(201301).

郑嘉伟(1990-),男,安徽芜湖市人,硕士研究生,主要研究电动汽车充电器辅助电源部分;李红梅(1967-),安徽合肥市人,博士、教授、博士生导师.

引用格式:郑嘉伟,李红梅.电动汽车车载充电器辅助电源的的高效设计[J].安徽师范大学学报:自然科学版,2016,39(3):237-242.