不同国家方法标准对棉/竹混纺产品纤维含量检测的差异分析

2016-10-17周衡书

陈 妍,周衡书,蒋 敏

(1.湖南工程学院 纺织服装学院,湘潭 411104;2.湘潭市产商品质量监督检验所,湘潭 411100;3.湖南省纤维检验局/国家苎麻产品质量监督检验中心,长沙 410117)

不同国家方法标准对棉/竹混纺产品纤维含量检测的差异分析

陈 妍1,2,周衡书1,蒋 敏3

(1.湖南工程学院 纺织服装学院,湘潭 411104;2.湘潭市产商品质量监督检验所,湘潭 411100;3.湖南省纤维检验局/国家苎麻产品质量监督检验中心,长沙 410117)

采用中标(GB/T 2910.6)、美标(AATCC 20A)、日标(JIS L1031.2)三个国家标准中的四种方法对棉/竹混纺产品进行化学定量分析,确定了每种方法棉纤维的实际质量修正系数(d值).结果分析表明:四种方法均能准确检测棉/竹混纺产品的纤维含量,其中方法2(甲酸/氯化锌70℃法)试验结果准确性最佳,方法3(59.5%硫酸法)较好,方法1(甲酸/氯化锌40℃法)次之,方法4(37%盐酸法)最差.关键词:竹纤维;棉;纤维含量;d值;差异分析

目前,检测棉/竹混纺产品纤维含量的化学分析方法主要有GB/T 2910.6-2009《纺织品 定量化学分析 第6部分: 粘胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与棉的混合物(甲酸/氯化锌法)》[1]、AATCC 20A∶2013《纺织品 纤维定量分析》[2]、JIS L1031.2-2005《纤维制品的混用率实验方法第2部: 纤维混用率》[3]三项标准.本文主要采用上述三项标准中对应的甲酸/氯化锌40℃法和70℃法、59.5%硫酸法以及37%盐酸法这四种方法分别对棉/竹不同混合比例的试验样品进行化学定量分析,以得出四种方法的棉/竹混合试验样品的棉纤维质量修正系数(d值);依据GB/T 29862-2013《纺织品 纤维含量标识》[4]国家标准对纤维含量允差要求,分析得出棉/竹混纺产品化学定量分析的最佳方法,为棉/竹混纺产品纤维含量准确、快速检测提供可靠的技术支撑.

1 试验

1.1 原理

根据棉与竹纤维的聚合度、结晶度等性质差异,参照棉与再生纤维素纤维混纺产品溶解机理[5],参考GB/T 2910.6[1]、AATCC 20A[2]和JIS L1031.2[3]标准,采用棉/竹纤维混合试验样品,利用甲酸/氯化锌、59.5%硫酸和37% 盐酸试剂把竹纤维从已知干燥质量的混合物中溶解去除,收集残留物,清洗、烘干和称重,用修正后的质量计算其占混合物干燥质量的百分率,由差值得出第二种组分质量分数,从而得出每种试验方法的棉/竹纤维混合试验样品的净干纤维含量.

1.2 试样及制备

1.2.1 试样

棉纤维:3级,28mm;竹纤维:1.56 dtex×38mm.试样由湖南瑞亚高科集团提供,样品均为本色.1.2.2 制备

棉/竹设计纤维含量按60/40、50/50、40/60比例人工混样,将棉纤维和竹纤维分别进行称重(总重约1g)、烘干,再进行人工混合,得到三种比例混合试验样品,每种比例混合试验样品20个,共60个样品用于试验.另外每种方法准备15个纯棉纤维样品(干质量约为1g、共60个),用于确定棉纤维的实际质量修正系数(d值).

1.3 仪器

CU-Ⅱ纤维细度分析仪(北京和众视野科技有限公司);Y172哈氏切片器(常州纺仪厂);ML204型电子天平(梅特勒一托利多仪器,上海公司);UFE500A型快速烘箱(德国Memmert公司);HD500型恒温水浴锅(南通宏大试验仪器有限公司);SHB -Ⅲ型循环水式多用真空泵(郑州长城科工贸有限公司);AXLC1805超纯水机(阿修罗科技发展有限公司).

1.4 试剂及配制

无水甲酸、氯化锌、98%浓硫酸、37%盐酸、浓氨水、三级水等.

甲酸/氯化锌试剂配制:20g无水氯化锌(质量分数>98%)和68 g无水甲酸加水至100g;

59.5%硫酸配制:1000mL蒸馏水中加入98%的硫酸840mL,在20℃下,使其密度控制在1.4902~1.4956之间;

37% HCL配制:分析纯,含量36%~38%的HCL;

稀氨水配制:取20mL浓氨水(密度为0.880g/mL),用水稀释至1L.

1.5 方法与过程

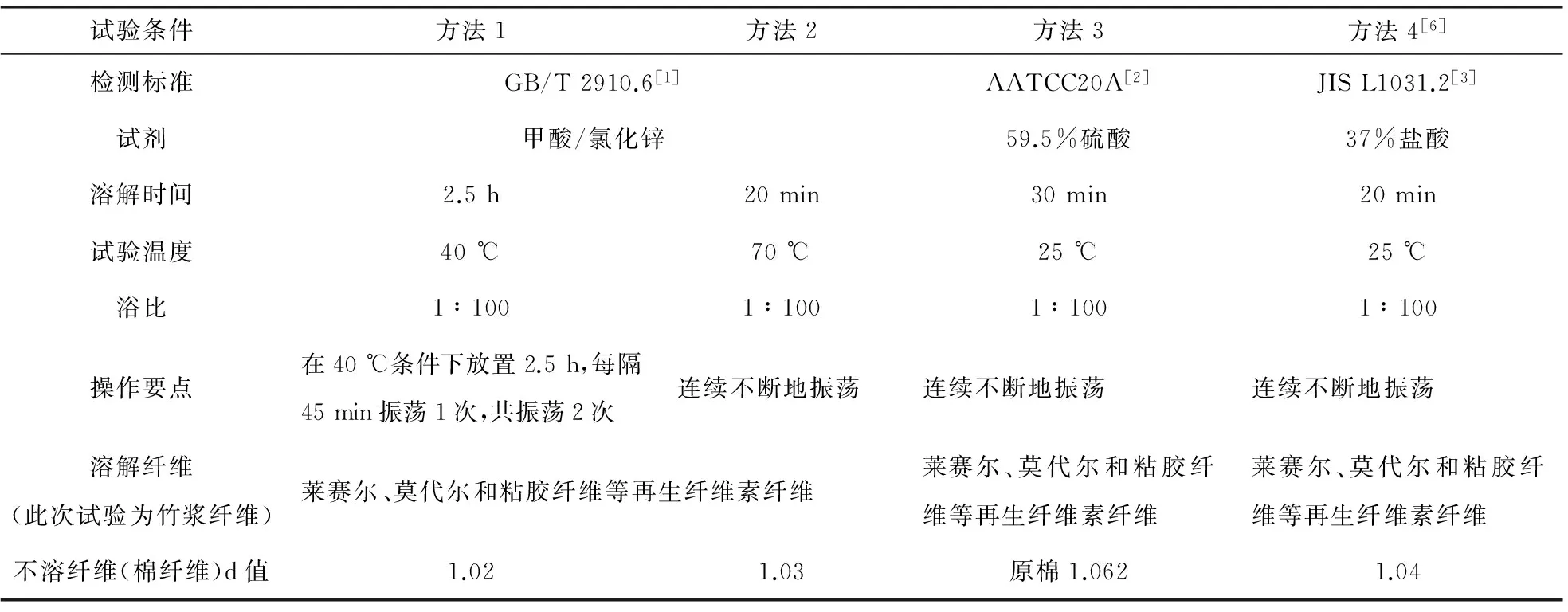

采用试验方法及步骤参照GB/T 2910.6[1]、AATCC 20A[2]、JIS L1031.2[3]三项试验方法标准执行.四种方法的试验条件见表1.

表1 四种方法的试验条件

1.6 试验结果计算

棉纤维质量修正系数(d值)按GB/T2910-1997《纺织品二组份纤维混纺产品定量化学分析方法》[7]中4.5.1执行,纤维净干含量计算GB/T2910.1-2009《纺织品 定量化学分析 第1部分:试验通则》[8]中10.2执行.

2 结果与讨论

2.1 棉纤维质量修正系数(d值)及其统计结果

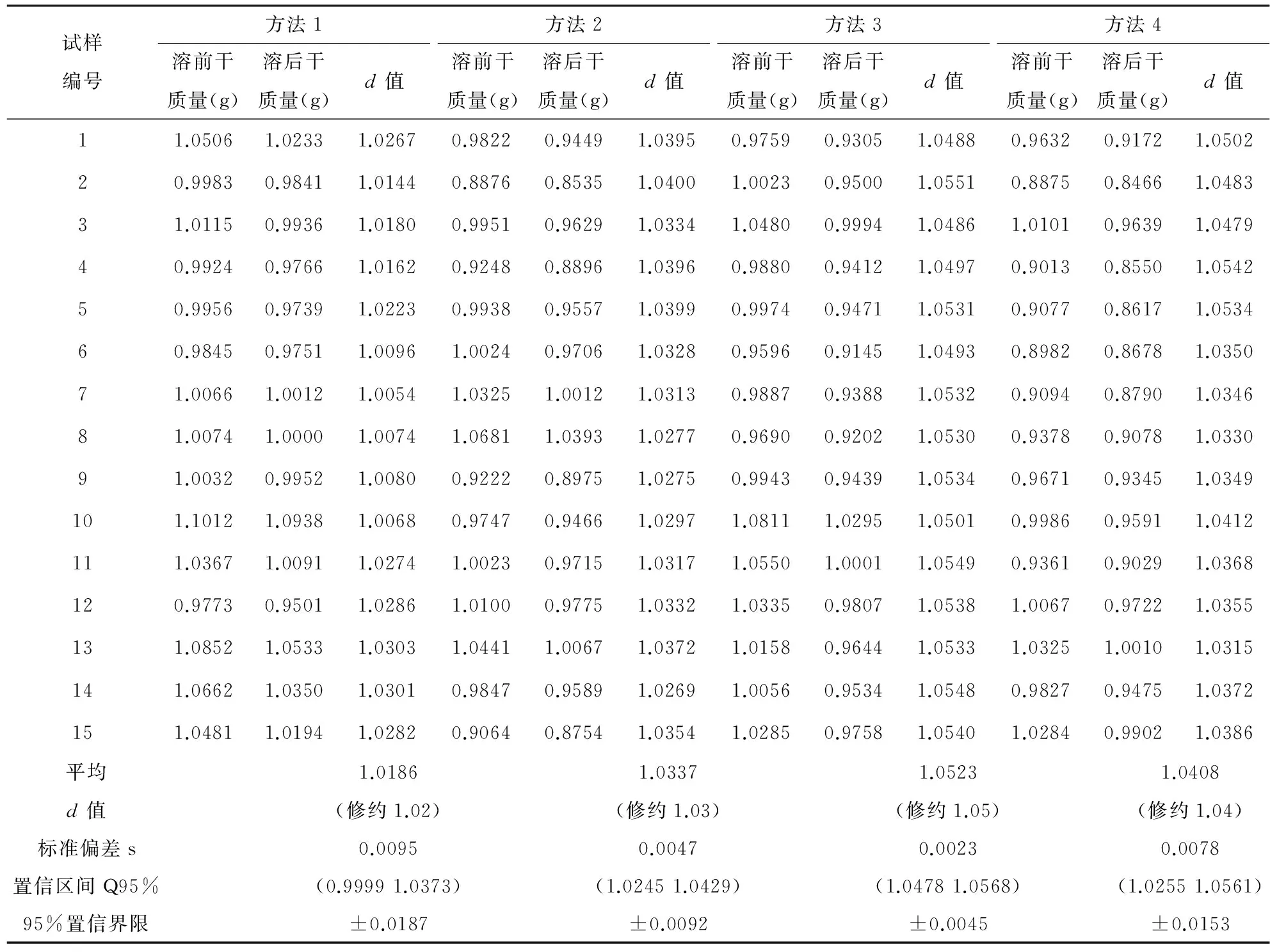

2.1.1 四种方法检测得出棉纤维的d值和利用格拉布斯检验法对棉纤维d值、平均d值、标准偏差s、置信区间Q95%、95%置信界限进行统计[9],结果见表2.

2.1.2 分析与讨论

(1)由表1和表2可以看出,方法1、方法2和方法4三种方法试验得出的棉纤维d值与GB/T 2910.6[1]、JIS L1031.2[3]标准中规定的d值相同,方法3试验得出的棉纤维d值与AATCC 20A[2]标准中规定的d值稍有不同,相差0.0097.

(2)由表2可以看出,在95%的置信水平下,四种方法试验得出的棉纤维d值均为正常值,并在±2%以内,符合GB/T 2910.6[1]精密度的要求;且方法1试验得出的棉纤维平均d值最小为1.02,方法2平均d值为1.03,方法3平均d值最大为1.05,方法4平均d值为1.04.

2.2 棉/竹纤维混合试验样品修正后实测纤维净干含量及其与标准净干含量差值

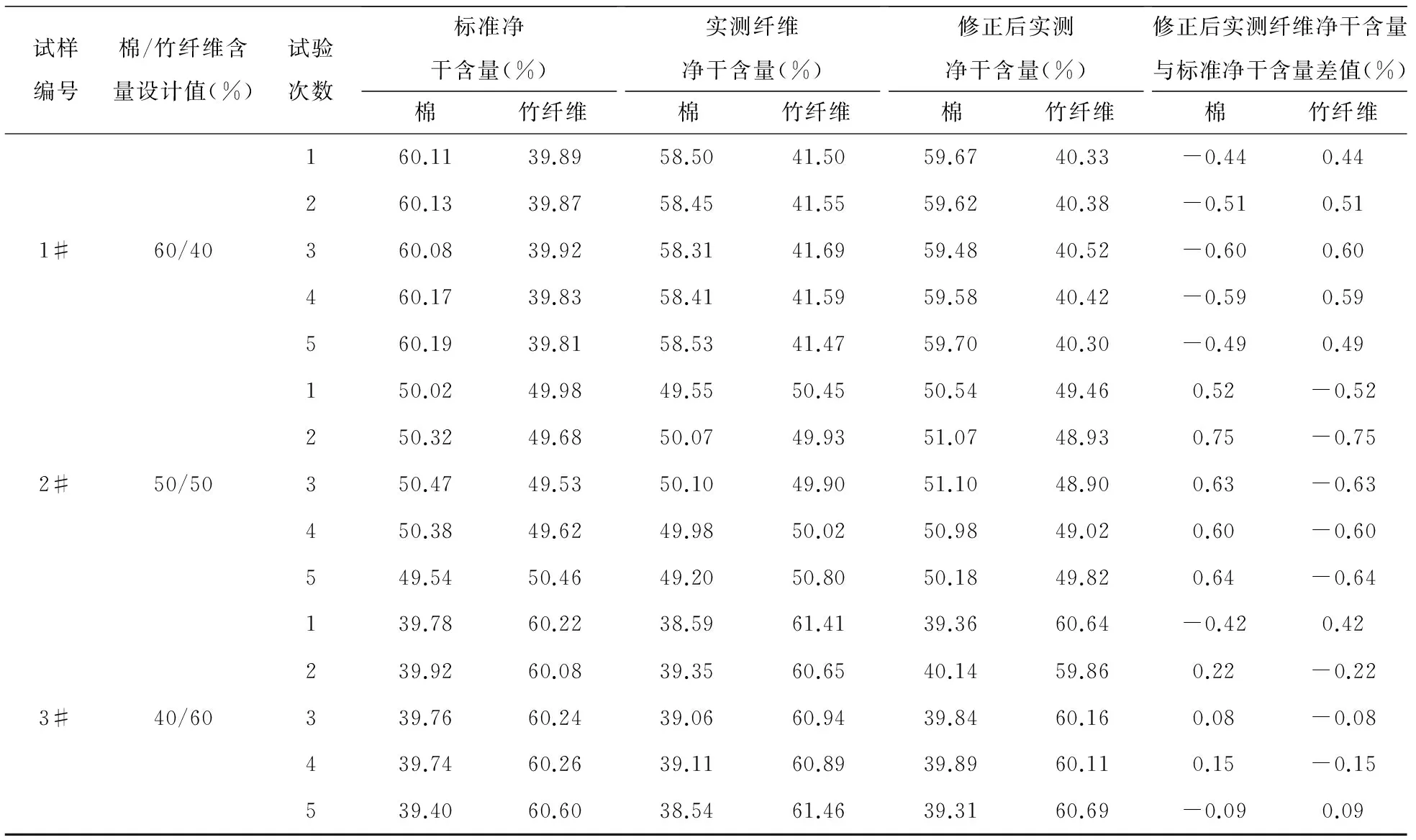

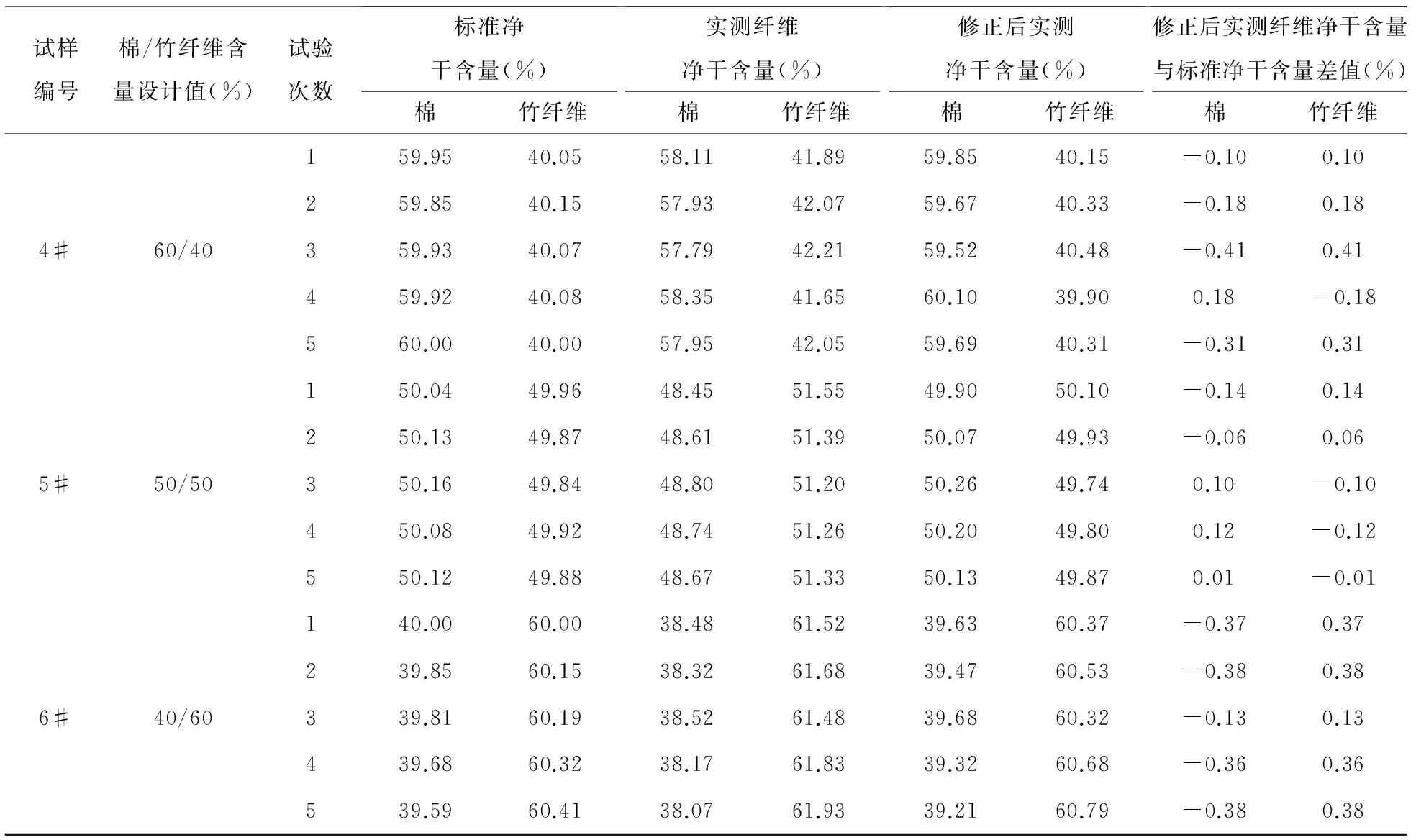

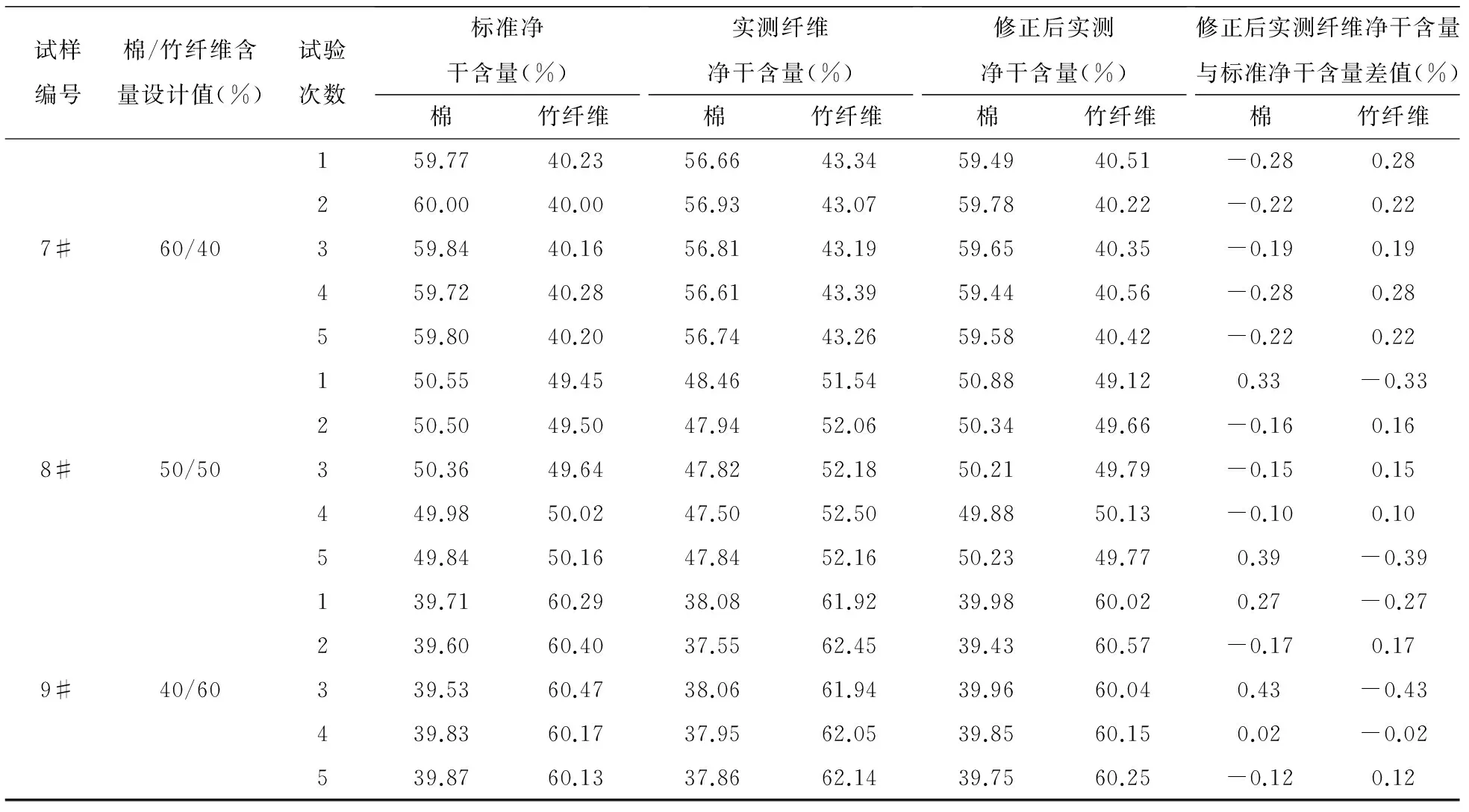

2.2.1 四种方法棉/竹混合试验样品修正后实测纤维净干含量结果及其与标准净干含量差值见表3~表6.

从表3可以看出,方法1棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围为0.08%~0.75%.

表2 四种方法检测得出的棉纤维d值统计结果

表3 方法1溶解棉/竹混合试验样品试验数据

表4 方法2溶解棉/竹混合试验样品试验数据

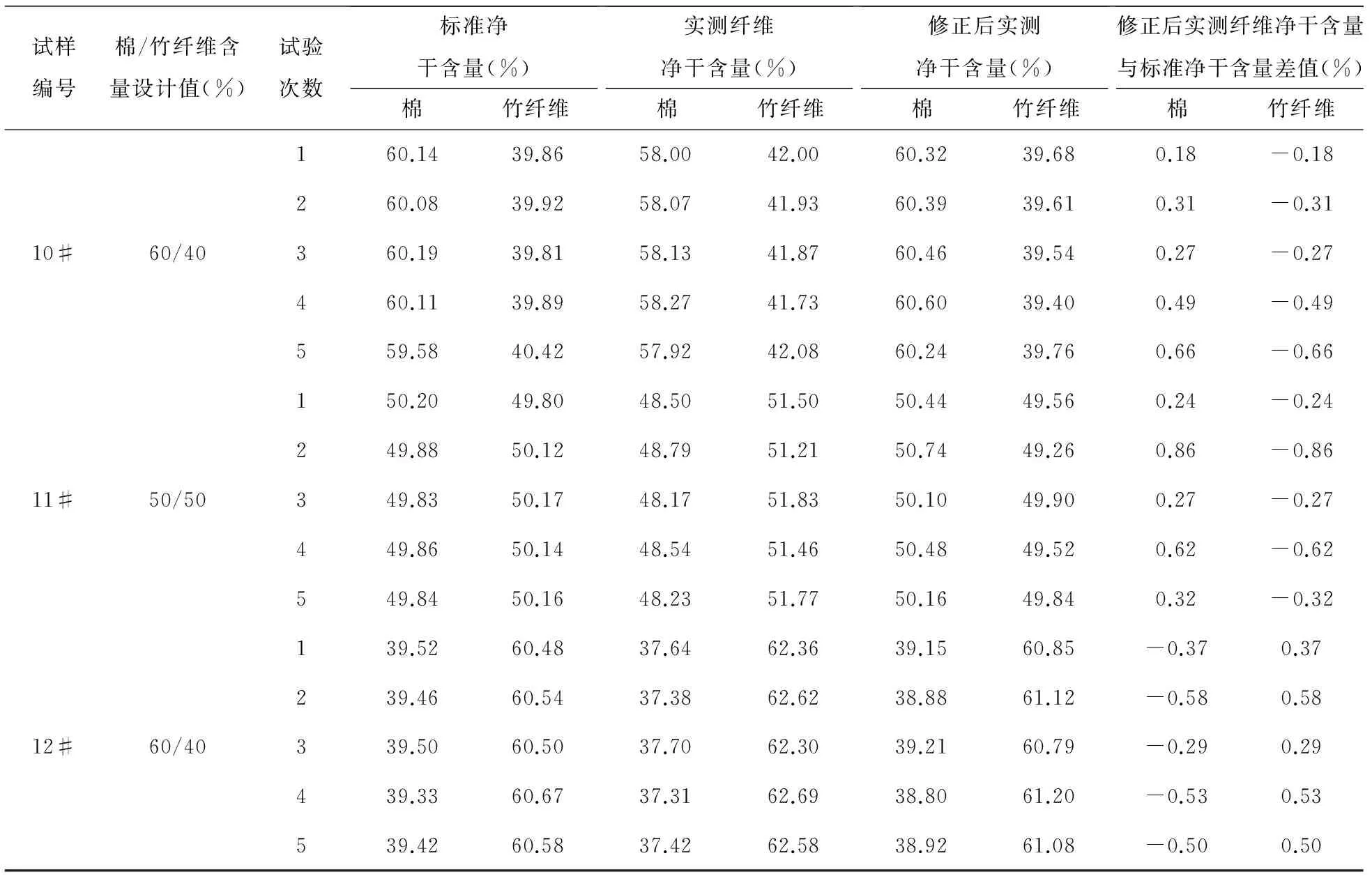

表5 方法3溶解棉/竹混合试验样品试验数据

从表4可以看出,方法2棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围为0.01%~0.41%.

从表5可以看出,方法3棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围为0.02%~0.43%.

从表6可以看出,方法4棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围为0.18%~0.86%.

表6 方法4溶解棉/竹混合试验样品试验数据

2.2.2 分析与讨论

从表3~表6可以看出,方法2棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围最小,方法4棉/竹纤维修正后实测纤维净干含量与标准净干含量差值范围最大;四种方法棉/竹纤维修正后实测纤维净干含量与标准净干含量差值均在1%以内,符合GB/T 29862[4]国家标准中纤维含量允许偏差为5%的要求.

3 结论与建议

(1)四种方法的棉/竹纤维修正后实测纤维净干含量与标准净干含量差值均符合GB/T 29862[4]中纤维含量允许偏差为5%的要求,即方法1、方法2、方法3和方法4均能准确检测棉/竹纤维混纺产品的纤维含量.

(2)对棉/竹纤维混纺产品进行化学定量分析时,采用方法1(甲酸/氯化锌40℃法)时棉纤维d值取1.02,采用方法2(甲酸/氯化锌70℃法)时棉纤维d值取1.03,采用方法3(59.5%硫酸法)时棉纤维d值取1.05,采用方法4(37%盐酸法)时棉纤维d值取1.04.

(3)通过对四种方法检测的棉/竹纤维修正后实测纤维净干含量与标准净干含量差值比较分析得出:方法2(甲酸/氯化锌70℃法)结果准确性最佳,方法3(59.5%硫酸法)较好,方法1(甲酸/氯化锌40℃法)次之,方法4(37%盐酸法)再次之.

(4)考虑到方法4(37%盐酸法)较方法1、方法2、方法3操作简单方便,安全性好,且试验温度较低(25℃),检测时间短(20min),并能节约能源和有效提高检测效率,建议在需要快速检测时优先选用.

[1] GB/T 2910.6-2009纺织品定量化学分析第6部分:粘胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与棉的混合物(甲酸/氯化锌法) [S].2009.

[2] AATCC Testmethod 20A-2013Fiber Analysis:Quantitative [S].2013.

[3] JIS L1031.2-2005纤维制品的混用率试验方法 第2部:纤维混用率[S].2005.

[4] GB/T 29862-2013纺织品 纤维含量的标识[S].2013.

[5] 郑少琼.再生纤维素纤维与棉混纺产品的定量分析方法探讨[J].轻纺工业与技术,2012,41(2):21-22.

[6] 陶丽珍.棉/再生纤维素纤维混纺产品定量分析方法比较[J].上海纺织科技,2012(4):8-9.

[7] GB/T2910-1997.纺织品二组份纤维混纺产品定量化学分析方法[S].1997.

[8] GB/T 2910.1-2009纺织品 定量化学分析 第1部分:试验通则 [S].2009.

[9] 四川省环境科学学会.环境监测常用数理统计方法[M].成都:四川科学技术出版社,1983.

Difference Analysis of Fiber Content Detection of Cotton /Bamboo Blended Products by Different National Standards

CHEN Yan1,2,ZHOU Heng-shu1,JIANGmin3

(1.School of Textile & Fashion,Hunan Institute of Engingeering,Xiangtan 411104,China;2.Xiangtan Production and Commodity Quality Supervision and Inspection Institute,Xiangtan 411100,China;3.Hunan Provincial Bureau of Fiber Inspection /National Quality Supervision and Inspection Center of Ramie Products,Changsha 410117,China)

According to the Chinese Standard (GB/T 2910.6),American Standard (AATCC 20A) and Japanese standard (JIS L1031.2),fourmethods of cotton/bamboo blended products for quantitative chemical analysis are used to determine the actual quality of eachmethod of cotton fiber correction coefficient (D value).The results show that the content of fiber in cotton /bamboo blend is detected by fourmethods,and the best accuracy of themethod is 2(Formic acid /zinc chloride 70degrees Celsius).method 3(59.5% sulfuric acidmethod) is better;method 3(Formic acid /zinc chloride 40degrees Celsius) is slightly poor andmethod 4(37% hydrochloric acid) is the worst.

bamboo fiber; cotton; fiber content; D value; difference analysis

2015-12-18作者简介:陈 妍(1994-),女,硕士研究生,研究方向:纺织材料与纺织品设计.通讯作者:周衡书(1967-),男,教授,研究方向:纺织新材料的开发与现代纺织技术研究.

TS1

A

1671-119X(2016)02-0070-06