基于磁流变动力减振系统的建模与仿真分析

2016-10-17廖逸杰张永亮

廖逸杰,张永亮,王 恒,姜 坤

(上海理工大学 机械工程学院,上海 200093)

基于磁流变动力减振系统的建模与仿真分析

廖逸杰,张永亮,王恒,姜坤

(上海理工大学 机械工程学院,上海 200093)

将磁流变技术应用于普通CA6140车床跟刀架,设计了一种挤压模式的磁流变动力减振系统。建立了基于磁流变动力减振器的跟刀架系统动力学模型,并通过数值仿真验证了其减振效果。利用Adams软件对磁流变动力减振系统的动力学响应进行仿真分析,仿真结果验证了上述理论分析的正确性,同时也表明磁流变动力减振装置可对车削颤振进行有效的抑制。

磁流变减振器;建模;动力学;仿真

机床切削颤振是金属切削过程中刀具与工件之间产生的一种强烈的相对振动,其属于自激振动[1]。颤振会降低加工质量,影响加工精度,导致加工效率下降,因此研究抑制切削颤振技术具有重要意义[2]。智能材料磁流变液的出现为抑制切削颤振提供了新的方向。磁流变液在外加磁场作用下能瞬间(ms级)从自由流动的液体变成类固体,呈现出可控的屈服强度,且该种变化是可逆的[3]。磁流变材料已广泛应用于机械制造行业中。孔天荣等[4]设计了一种基于磁流变液的智能镗杆构件,可有效抑制镗削过程中颤振的发生。Mei等[5]研制了基于磁流变液的镗削振动控制系统,进行了不同主轴转速下的减振试验,结果表明,在1 Hz方波激励电流下减振效果明显。

有关学者对磁流变减振系统的动力学建模与仿真也进行了深入的研究。祝世兴等[6]将自行设计的多环槽磁流变减震器用于飞机起落架,建立了起落架系统的着陆模型,并验证了减震器的良好性能。周渊等[7]将磁流变技术引入到车床中,设计了一种控制切削颤振的磁流变减振器,建立了车床切削系统的动力学模型,通过动力学仿真验证了其抑振效果。寇发荣等[8]通过建立磁流变减振器的数学模型和汽车半主动悬架的动力学模型,设计了磁流变半主动悬架模糊控制器,并取得了良好效果。

本文针对普通CA6140车床跟刀架的结构,设计了一种挤压式磁流变动力减振系统。建立了磁流变减振系统的动力学模型,并通过动力学分析从理论上验证该系统的抑振效果。同时,利用Adams仿真软件模拟实际的加工情况,对磁流变动力减振系统的动力学响应进行模拟,验证上述理论分析的结果,论证了磁流变动力减振装置对车削颤振的抑制作用。

1 磁流变动力减振系统的结构设计

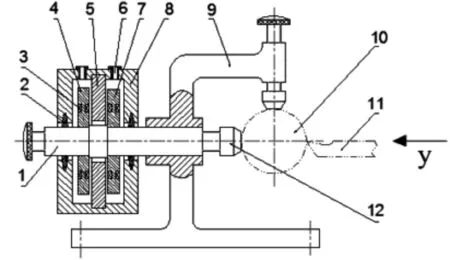

车削颤振主要发生在主轴及刀架区域。主轴区域结构复杂,可利用空间狭小,减振器设计于此难度大且会影响机床加工精度。实际上要抑制主轴区域的振动,只需在与工件接触的结构上添加减振装置即可。考虑到在车削细长轴类零件时,常使用跟刀架来增加工件刚性,本文将跟刀架与减振器设计成一体。这样既不会改变机床原有结构,还能达到减振的效果。由于磁流变液在磁场作用下的挤压屈服应力远高于剪切屈服应力,所以本文采用挤压模式作为磁流变减振装置的工作模式。对CA6140车床跟刀架进行测绘后设计的磁流变动力减振装置,如图1所示。

(1-支撑爪轴;2-密封圈;3-线圈;4-极板一;5-铁芯;6-注油塞7-极板二;8-箱体;9-跟刀架体;10-工件;11-刀具;12-支撑爪)图1 磁流变动力减振系统结构示意图

该装置主要由箱体8、两个振动磁极板4和7、一个悬置铁芯5、跟刀架体9及支撑爪12组成。振动磁极板4和7与支撑爪轴1采用过盈配合连接,悬置铁芯5与箱体8通过轴向的过渡配合相连接。减振装置中励磁线圈采用平行缠绕方式,直接将线圈3缠入振动磁极板4和7上的方形槽内,通电后产生的磁力线方向垂直于磁极板,线圈导线由箱体8上的注油塞6引出。

2 磁流变减振系统的动力学分析

2.1动力学模型

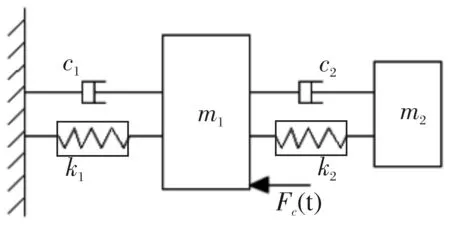

动力学特性的分析是实现减振控制的理论基础,其必须建立在系统动力学模型的基础上。本文基于动力减振原理设计的挤压模式磁流变减振装置,其铁芯和极板之间采用柔性支撑的方式,因此可看作是在主振系统上悬挂了一个减振装置。由于减振装置和主振

系统之间的阻尼和刚度随着磁感应强度的变化而变化,为便于计算分析,将磁流变效应等效成线性阻尼和刚度。

根据上述分析,本文建立了基于磁流变动力减振器的跟刀架系统动力学模型,如图2所示。图中,m1为主振系统的质量;m2为附加的磁流变动力减振装置的质量;c1和k1分别为主振系统与机床之间的阻尼和刚度;c2和k2分别为磁场作用下磁流变减振装置产生的阻尼和刚度。

图2 基于磁流变动力减振器的跟刀架系统动力学模型

对系统进行受力分析,得到其运动微分方程为

(1)

定义系统振动位移稳态解为x1=A1eiωt,x2=A2eiωt, ,激振力Fc(t)=F0eiωt,带入式(1),可得

(2)

主振系统在与激振力幅F0相等的静力作用下产生的静变形为δ1st=F0/k1,则主振系统的复频响应表达式H1(ω)=A1/δ1st,经推导可得

(3)

(4)

(5)

Im1=-2ζ2Ω2(-Ω21+μΩ2+1)+

(6)

因此,主振系统的幅频响应函数为

(7)

2.2数值仿真分析

基于以上分析,对跟刀架主振系统的幅频响应进行仿真,参数设置如下:主振系统的阻尼比ζ1=0.015,主振系统的质量m1=20 kg,质量比μ=m2/m1=1/4,主振系统的固有角频率ω1=1 000 rad/s。通过设置4组不同的阻尼比和刚度比,得出主振系统的幅频响应仿真结果如图3所示,随着阻尼比和刚度比的增加,主振系统的频率响应幅值减小,振动受到抑制。实际上,磁流变动力减振装置阻尼和刚度的提高,改变了跟刀架系统振动的固有频率,从而避开了共振区,振动响应自然得到消减[9]。也证明了该磁流变动力减振系统具有减振效果。

图3 主振系统的幅频响应仿真曲线

3 磁流变减振系统的动力学仿真

为验证磁流变动力减振装置的有效性,本文采用Adams软件模拟实际的加工情况,对磁流变跟刀架系统的振动响应进行仿真。

3.1前处理

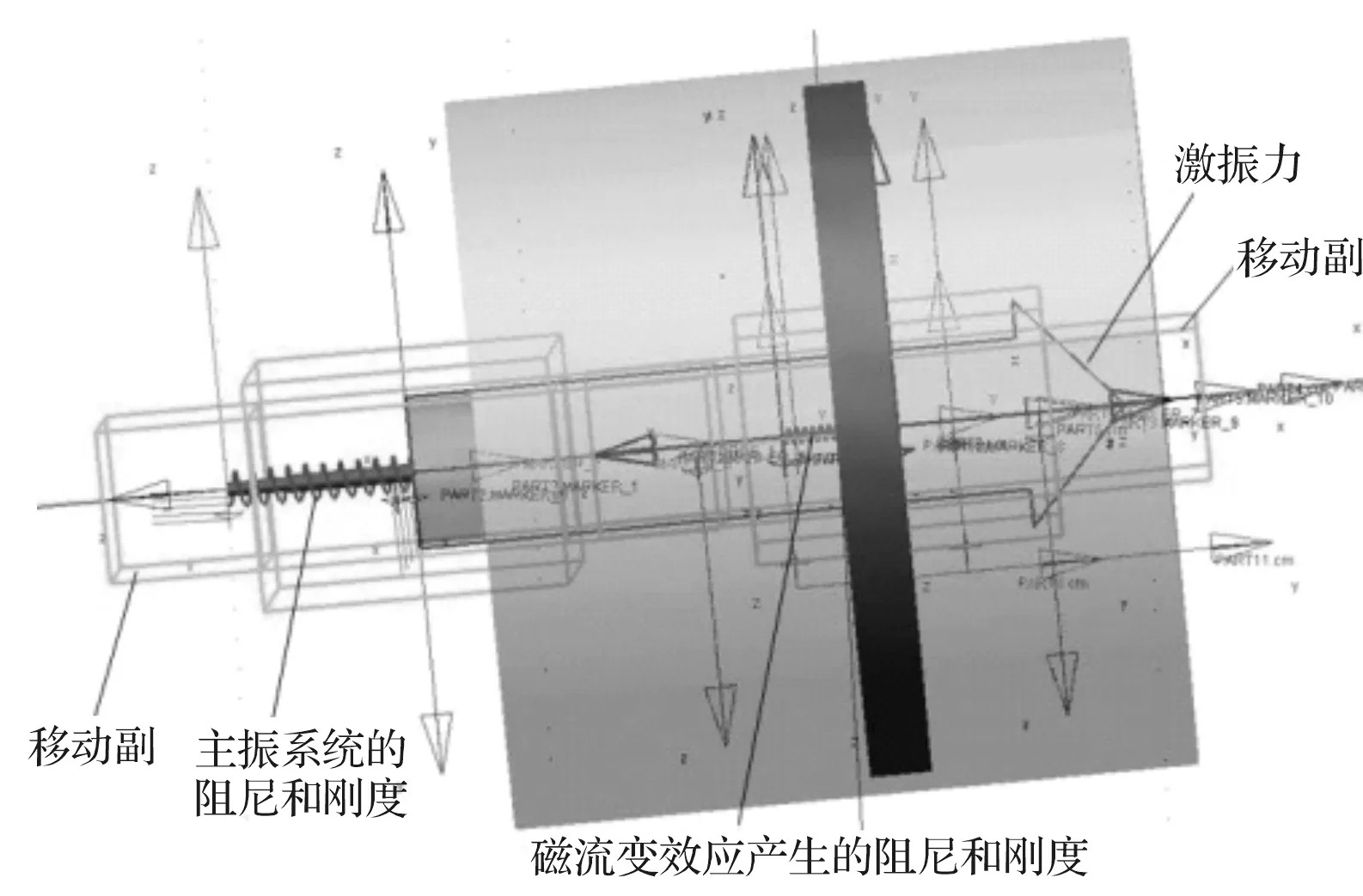

利用制图软件UG建立磁流变减振系统的三维模型,其剖视图如图4所示。仿真模型由支撑爪轴、外壳、铁芯和两个极板组成,内部的磁流变液在后续的研究中用磁极间的弹簧阻尼代替。将建好的三维模型转存为x_t文件后导入Adams。

图4 磁流变减振系统三维模型剖视图

图5为磁流变动力减振系统的三维仿真模型。在该模型中,主振系统的阻尼和刚度设置在支撑爪轴与大地之间,磁流变效应产生的阻尼和刚度设置在极板与铁芯之间的间隙中。

图5 磁流变动力减振系统的三维仿真模型

系统的激振力Fc(t)=F0eiω0t,其中角频率ω0=2πf0,设定激振力的幅值F0为500 N,激振力的频率f0为150 Hz,其他参数的取值与上文一致。输入通道用于定义振动输入的位置和方向[10],输入通道设置在支撑爪轴端面中心点;输出通道用于设置指定测量位置的输出响应,输出通道设置在与输入通道相同的位置。仿真时间设置为0.2 s,步数为500。

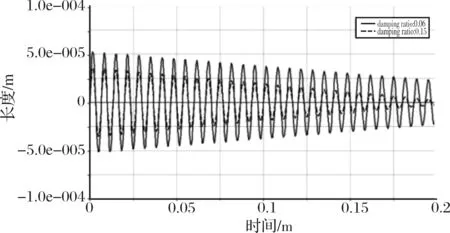

3.2动力学仿真结果

设置动力减振装置与主振系统的刚度比为k2/k1,利用Adams软件对阻尼比分别取ζ2=0.06和ζ2=0.15条件下支撑爪轴的位移响应进行仿真求解,仿真结果如图6所示,由于附加磁流变动力减振装置后,支撑爪轴的位移响应幅值逐渐降低。在相同时刻,阻尼比ζ2=0.15情况下,位移响应的振幅小于阻尼比ζ2=0.06情况下的振幅,因此增加减振装置的阻尼比有助于降低车削系统的颤振。

图6 变阻尼条件下位移响应时域仿真

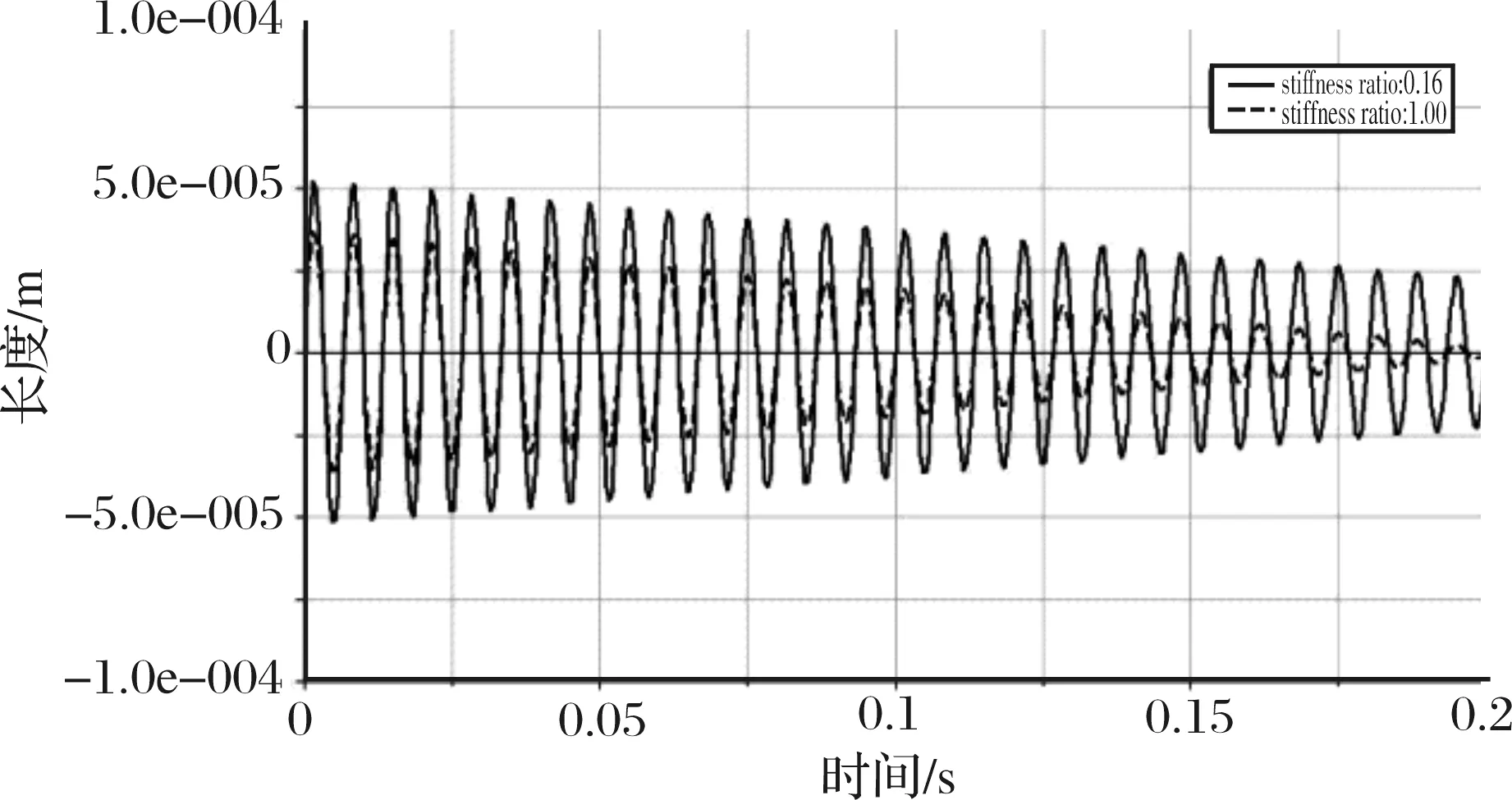

设置动力减振装置的阻尼比为ζ2=0.06,利用Adams仿真软件对阻尼比分别取k2/k1=0.16和k2/k1=1.00条件下支撑爪轴的位移响应进行仿真求解,仿真结果如图7所示。图示结果表明,由于附加磁流变动力减振装置,支撑爪轴的位移响应幅值逐渐降低,在相同时刻,刚度比为k2/k1=1.00情况下的振幅小于刚度比k2/k1=0.16情况下的振幅,因此增加减振装置的刚度有助于降低车削系统的颤振。

图7 变刚度条件下位移响应时域仿真

上述仿真结果表明,随着阻尼比、刚度比的增加,主振系统的位移响应幅值减小,振动受到抑制。仿真分析的结果与上述理论分析的结果一致,从而进一步证明了该磁流变动力减振系统对车削颤振具有抑制作用。

4 结束语

本文针对普通CA6140车床跟刀架的结构以及磁流变液的特性,设计了一种挤压模式的磁流变动力减振系统。通过建立减振系统的动力学模型,推导出了主振系统的幅频响应函数,从理论上验证了动力减振系统的减振效果。利用Adams软件模拟实际加工情况,仿真结果表明,随着阻尼比、刚度比的增加,主振系统的位移响应幅值减小、振动受到抑制,从而进一步证明了该磁流变减振系统对车削颤振的抑制作用。

[1]王立刚,刘习军,贾启芬.机床颤振的若干研究和进展[J].机床与液压,2004(11):1-5.

[2]杨橚,唐恒龄,廖伯瑜.机床动力学[M].北京:机械工业出版社,1983.

[3]周云,谭平.磁流变阻尼控制理论与技术[M].北京:科学出版社,2007.

[4]孔天荣,梅德庆,陈子辰.磁流变智能镗杆的切削颤振抑制机理研究[J].浙江大学学报:工学版, 2008,42(6):1005-1009.

[5]Mei Deqing,Kong Tianrong,Albert J Shih,et al.Magnetorheological ?uid-controlled boring bar for chatter suppression[J].Journal of Material Processing Technology,2009,209(4):1861-1870.

[6]祝世兴,潘玉洁.基于磁流变减震器的弹性机体起落架着陆仿真分析[J].液压与气动,2012(12):73-77.

[7]周渊,张永亮,刘军,等.一种剪切式磁流变车削减振器的设计与减振试验[J].振动与冲击,2013,32(4):167-172.

[8]寇发荣,刘攀,张冬冬.汽车磁流变半主动悬架控制策略对比研究[J].机械设计与制造,2015(7):70-73.

[9]张永亮,潘健健,洪明,等.磁流变减振车刀模态仿真与实验研究[J].中国机械工程,2015,26(7):898-902.

[10]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

Modeling and Simulation of the MR Dynamic Damper

LIAO Yijie, ZHANG Yongliang, WANG Heng, JIANG Kun

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Amagnetorheological (MR) dynamic damper is designed based on the MR squeeze mode by applying the MR technology in the follower rest of a common lathe CA6140. The dynamic model of the follower rest system with the MR dynamic damper is set up and its effect of suppressing turning vibration is verified by the numerical simulation. The dynamic response of the MR dynamic damper simulated with Adams verifies the validity of the above analysis, and that the MR dynamic damper can suppress the machining chatter.

MR damper; modeling; dynamics; simulation

2015- 12- 21

国家自然科学基金资助项目(51205255)

廖逸杰(1992-),男,硕士研究生。研究方向:机床动力学及加工精度。

10.16180/j.cnki.issn1007-7820.2016.09.021

TG502.36

A

1007-7820(2016)09-075-04