基于模态分离算法的管道焊缝缺陷周向定位研究

2016-10-17刘秋阁严有琪陈凯歌蒋俊俊

刘秋阁,严有琪,陈凯歌,蒋俊俊

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.江苏省特种设备安全监督检验研究院 镇江分院,江苏 镇江 212009)

基于模态分离算法的管道焊缝缺陷周向定位研究

刘秋阁1,严有琪2,陈凯歌1,蒋俊俊1

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.江苏省特种设备安全监督检验研究院 镇江分院,江苏 镇江 212009)

针对管道焊缝质量的检测问题,研究了一种基于超声导波的管道环焊缝缺陷周向定位方法,可快速确定管道焊缝中的缺陷周向位置。该方法基于超声导波模态分离算法,分离出焊缝回波信号中的对称、非对称模态,提取对称、非对称模态峰值,并利用非对称模态与焊缝中非对称缺陷的对应关系,确定缺陷所在周向位置。通过试验验证了该方法的正确性,并总结出可检测缺陷的范围。

超声导波;管道焊缝缺陷;周向位置;模态分离算法;对称-非对称模态

管道作为日常生产生活的主要输送工具,其使用安全关系到人民的生命财产安全。长距离管道多是焊接而成,焊接缺陷及使用过程中焊缝处产生的缺陷,如裂纹、加渣、未焊透、腐蚀等,均可能引起管道泄漏事故。因此,对管道焊缝质量的检测对防止管道事故的发生尤为重要[1]。

目前,现有的X射线检测、漏磁检测及TOFD检测技术在焊缝检测方面尚不够便捷快速,难以满足大范围快速检测的需要;超声导波检测方法相比传统检测方法,对于埋地或包覆层管道,无需挖开管道或去除包覆层就能实现检测,且一次可检测上百米,检测效率高[2-4]。本文在利用超声导波检测焊缝缺陷的基础上,进一步对焊缝的缺陷进行周向定位研究。

1 试验条件

管道导波焊缝缺陷检测试验系统包括数字示波器、函数发生器、前置放大器、前置供电信号分离器、压电传感器阵列、管道及计算机,试验系统示意图如图1所示。试验在常温下进行,试验对象为一根带焊缝的碳钢管道,长度为5m,规格为108mm×5mm。

图1 试验系统示意图

距离管道A端2.5m处加工一焊缝,采用氩弧焊焊接方式,管口I型坡口,管道对口间隙为5mm,保证焊缝焊接质量为1级。在第二象限制作凹槽表征腐蚀缺陷,位置如图2所示。凹槽宽5mm,截面缺损率从10%增加到20%,每增加1%,采一次数据。

在A端贴两环压电传感器作为激励和接收环,每环16片,均匀分布。激励环不分组,整环激励。接收环按A、B、C、D、E、F、G、H均分为8组,如图2所示。激励频率60~120kHz,每5kHz采8组数据。根据采集到的信号,分析确定激励频率为 80kHz时,采集到的信号最佳。

图2 接收环分组方式及缺陷周向位置

2 信号处理方法

根据符浩等人使用的模态分离方法[5-6],针对本试验设计模态分离方法如下

S=|SA+SB+SC+SD+SE+SF+SG+SH|

(1)

(2)

(3)

其中,SA、SB、SC、SD、SE、SF、SG、SH分别为ABCDEFGH象限接收到的信号;S为对称性特征曲线;SH为水平方向的非对称性特征曲线;SV为竖直方向的非对称性特征曲线。

根据缺陷周向定位方法[7],进一步设计模态分离方法

S12=|SA+SB+SC+SD|

(4)

S34=|SE+SF+SH+SG|

(5)

S14=|SA+SB+SH+SG|

(6)

S23=|SC+SD+SE+SF|

(7)

(8)

(9)

(10)

(11)

其中,S12为1、2象限的对称性特征曲线;S34为3、4象限的对称性特征曲线;S14为1、4象限的对称性特征曲线;S23为2、3象限的对称性特征曲线;SH12为1、2象限的水平非对称性特征曲线;SH34为3、4象限的水平非对称性特征曲线;SV14为1、4象限的竖直非对称性特征曲线;SV23为2、3象限的竖直非对称性特征曲线。

利用Matlab软件编写数据处理的程序:首先利用对称-非对称性特征曲线算法对采集到的回波信号按照式(1)~式(11)进行相应的处理;其次,利用小波方法,采用db9小波对信号进行4层分解重构,提取第2层和第3层的小波成分并作叠加处理,以滤除杂波、提高信噪比[8-9];提取信号的包络线,之后对幅值做归一化处理;最后绘制波形曲线,并利用已知管道特征的幅值拟合出管道的距离-幅值(Distance-AmplitudeCorrection)曲线组。

DAC曲线组中包括法兰DAC曲线、焊缝DAC曲线和警戒DAC曲线。法兰DAC曲线根据管道端部反射信号幅值衰减情况绘制,通常法兰信号均在法兰DAC曲线附近;焊缝DAC曲线是法兰DAC曲线的20% ,通常情况下焊缝信号的峰值均分布在焊缝DAC曲线附近;而警戒DAC曲线是法兰DAC曲线的5%,是区分缺陷信号和噪声信号的界限,通常情况下噪声信号的幅值不会超过警戒DAC曲线[10]。

3 试验结果及分析

使用上述信号处理方法,对所得信号SA、SB、SC、SD、SE、SF、SG、SH根据式(1)~式(3)进行处理,得到80 kHz时得到的对称-非对称性特征曲线图,如图3所示。焊缝在图3中的位置可根据式(12)计算得到

(12)

图3 80 kHz时对称-非对称性特征DAC曲线图

其中,te为DAC曲线图中激励波信号时间点;td为缺陷信号所在时间点;ld为管道中缺陷所在位置;C为导波的传播速度。

在本试验中C=5 380m/s,te=0.1×10-3s,ld=2.5m,得到焊缝在图3中的位置td=1.03×10-3s。可见焊缝处的对称性成分幅值偏低,但高出警戒DAC曲线,非对称性特征曲线幅值明显高于噪声DAC曲线,甚至高出警戒DAC曲线,非对称特征曲线幅值与对称性特征曲线幅值比值较大,说明焊缝处存在缺陷,与加工缺陷事实一致[11]。

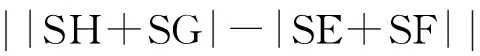

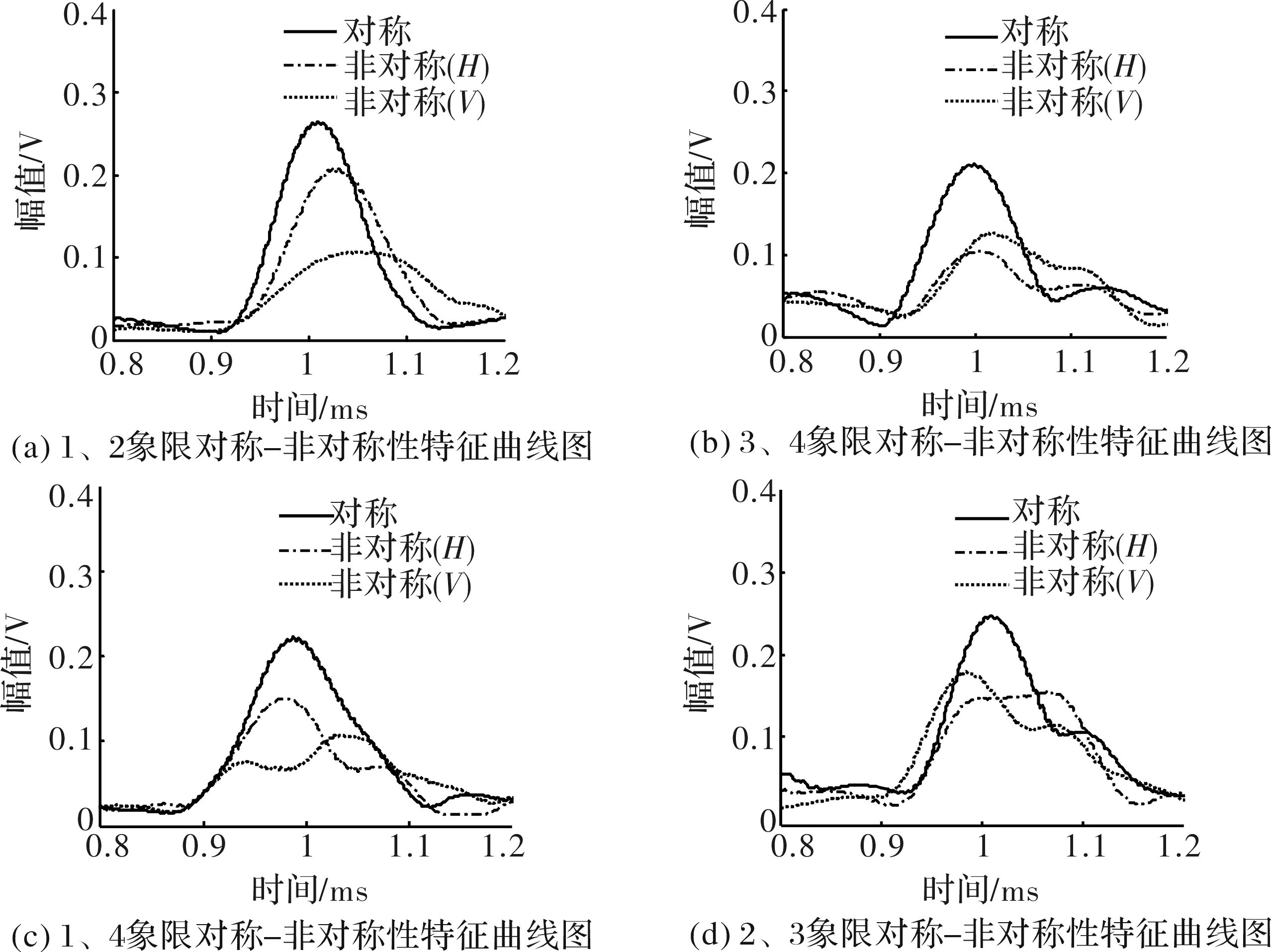

根据式(4)~式(11)对SA、SB、SC、SD、SE、SF、SG、SH信号进行处理,绘制两个象限的对称-非对称性特征曲线图。分析可知,当界面缺损率为10%时,才有较清晰的对称与非对称性特征曲线,为利于结果分析,选取截面缺损率20%的焊缝回波对称-非对称性特征曲线图,如图4所示。

图4 截面缺损率20%的两象限对称-非对称性特征曲线图

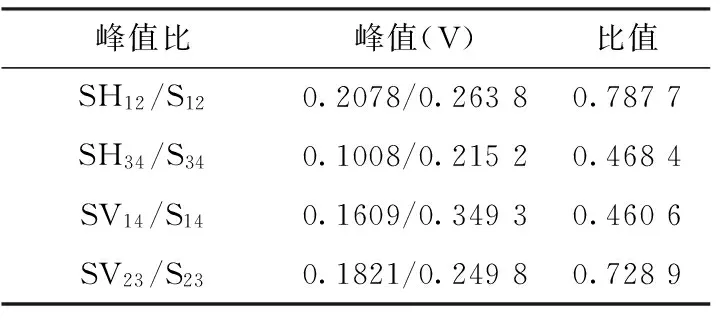

提取图4中对称性及非对称性特征曲线SH12、S12、SH34、S34、SV14、S14、SV23及S23中焊缝处的峰值,并做比值,得到结果如表1所示。

表1 非对称/对称性特征曲线峰值比

由表1可看出,SH34/S34与SV14/S14的比值较小,且均<0.5,即3与4象限对称、1与4象限对称,可判定1、3、4象限无缺陷。SH12/S12与SV23/S23的比值均较大,且超过0.5,说明1、2、3象限中存在缺陷。可知1与2象限不对称、2与3象限不对称,所以判定2象限存在缺陷,两次判断结果一致,且与加工缺陷位置相符,说明该方法的正确性。

4 结束语

通过试验发现,与含缺陷象限相关的两象限非对称性特征曲线与对称性特征曲线幅值比较高,一般高于0.5;与不含缺陷象限相关的两象限非对称性特征曲线与对称性特征曲线幅值比较低,一般低于0.5。再根据幅值比结果,可确定含缺陷的象限。通过试验验证了所设计的对称-非对称性特征曲线模态分离算法在快速判定焊缝缺陷周向位置的有效性。且根据试验可知,当缺陷截面缺损率达到10%时,才可判断缺陷周向位置。

该项研究对快判定焊缝缺陷提供了一种有效的检测方法,但本试验是在人工加工一个象限缺陷的前提下进行的,目前还无法指出多缺陷的周向位置,且检测精度较低,对此仍需借助其他检测方法。

[1]熊庆人,闫琳,张建勋,等.X80钢级管道环焊缝非均匀裂纹体断裂驱动力[J].焊接学报,2011, 32(6):29-32.

[2]何存富,吴斌,范晋伟.超声柱面导波技术及其应用研究进展[J].力学进展,2001,31(2):203- 214.

[3]LoweM,AlleyneD,CawleyP.Themodeconversionofaguidedwavebyapart-circumferentialnotchinapipe[J].JournalofAppliedMechanics,1998,65(3):649-656.

[4]AlleyneDN,LoweMJS,CawleyP.Therenectionofguidedwavesforcircumferentialnotchesinpipes[J].JournalofAppliedMechanics,1998,65(2):635-641.

[5]许凯亮,谈钊,他得安,等.超声导波的频散补偿与模式分离算法研究[J].声学学报,2014, 39(1):99-103.

[6]符浩.基于虚拟聚焦理论的超声导波管道检测技术研究[D].北京:北京工业大学,2012.

[7]孙雅静.基于超声导波的管道腐蚀检测技术研究[D].北京:北京化工大学,2013.

[8]姜银方,郭华杰,陈志伟,等.基于小波能量系数和神经网络的管道缺陷识别[J].电子科技,2015,28(11):13-15.

[9]赵洁.基于自适应最优化小波变换算法的焊缝缺陷检测[D].重庆:重庆大学,2008.

[10]符浩,王维斌,周进节,等.基于相关的超声导波检测信号分析方法[J].压力容器,2011,28(7):59-6.

[11]陈岚崴,姜银方,严有琪,等.基于模态对称算法的直管道导波缺陷检测研究[J].电子科技,2014,27(12):27-30.

Circumferential Positioning of Weld Defects in Pipes By the Modal Separation Algorithm

LIUQiuge1,YANYouqi2,CHENKaige1,JIANGJunjun1

(1.SchoolofMechanicalEngineering,JiangsuUniversity,Zhenjiang212013,China;2.ZhenjiangSub-branch,JiangsuSpecialEquipmentSafetySupervisionInspectionInstitute,Zhenjiang212009,China)

Thequalityoftheweldissignificanttothesafetyofthepipeline.Amethodforcircumferentialdirectionlocationbasedontheultrasonicguidedwaveisstudied,whichcanquicklydeterminethecircumferentialpositionofthedefectintheweld.Basedontheultrasonicguidedwavemodalseparationalgorithm,thesymmetricandasymmetricmodesoftheechosignalareseparated,theamplitudeisextractedandthecircumferentialpositionofthedefectisconfirmed.Thecorrectnessofthemethodisverifiedbyexperiments,andtherangeofthedefectscanbedetectedisconfirmed.

ultrasonicguidedwave;defectinthepipeweld;circumferentialposition;modalseparationalgorithm;symmetricandasymmetricmodes

2015- 12- 21

江苏省特检院2012年度科技基金资助项目(KJ(Y)2012049)

刘秋阁(1989-), 女,硕士研究生。研究方向:管道超声导波无损检测。

10.16180/j.cnki.issn1007-7820.2016.09.005

TP391.41; TB559

A

1007-7820(2016)09-015-04