转炉蒸汽供VD及RH精炼炉应用实践

2016-10-17姜鸥

姜鸥

(天津钢铁集团有限公司炼钢厂,天津300301)

转炉蒸汽供VD及RH精炼炉应用实践

姜鸥

(天津钢铁集团有限公司炼钢厂,天津300301)

为解决VD蒸汽锅炉无法满足生产工艺要求的问题,采用转炉产蒸汽取代天然气快装锅炉,对VD真空精炼炉及RH真空精炼炉使用转炉产蒸汽进行分析。通过改变转炉汽包的蒸汽运行压力、增加蓄热器的储存能力、加装调节装置、协调调度生产周期等措施,满足了真空冶炼生产需求,并将富余蒸汽输送到生活外网或低压发电,减少了废气外排,循环利用,创造了较高的经济效益。

转炉;锅炉;蓄热器;蒸汽;真空精炼

1 引言

天津钢铁集团有限公司炼钢厂现有3座120 t转炉,采用水冷汽化冷却烟道,产生蒸汽用来输送生活外网或者供低压发电。初期配套120 tVD真空精炼炉一座,由天然气快装锅炉提供过热饱和蒸汽。后期因产品结构调整需求,续建120 tRH炉真空精炼炉一座,设计之初没有配套独立锅炉,只能共用同一台快装锅炉,但是两座真空精炼炉不能满足同时冶炼,无法同时安排品种生产计划。

VD炉原设计配套18 t快装锅炉,自2003年建成使用后,运行效果良好。2011年发现内部烟火管外壁有许多点状腐蚀,通过大修后,不久烟火管与管板间也仍有大量裂纹,经技术人员及专业维修锅炉厂家鉴定已无修复价值,且存在安全隐患,于2014年5月,办理锅炉停炉手续,之后无法继续使用。为此以转炉蒸汽取代快装锅炉势在必行,考虑转炉蒸汽产生间断性、不稳定性,将转炉余热锅炉产生蒸汽通过改变蓄热器压力、调压装置等来得到稳压饱和蒸汽来供真空冶炼炉冶炼。

2 现有设备工艺概述

目前转炉吹炼制度3吹3,冶炼周期约为37 min,平均吹氧时间15 min。配套汽化余热锅炉冷却系统,设计工作压力2.45 MPa,单台设计平均产汽量17.1 t/h,瞬时连续最高产汽量可达55 t/h。VD炉改造前由1台18 t快装锅炉供蒸汽,也可切换为RH炉供汽,但只能单一使用。炼钢3座转炉正常生产时汽化冷却装置蒸汽产量理论上具备了供应VD炉及RH炉工作的蒸汽用量。具体参数见表1、表2。表中数据进一步说明了转炉蒸汽取代VD快装锅炉蒸汽的可行性。

2.1转炉汽化余热锅炉

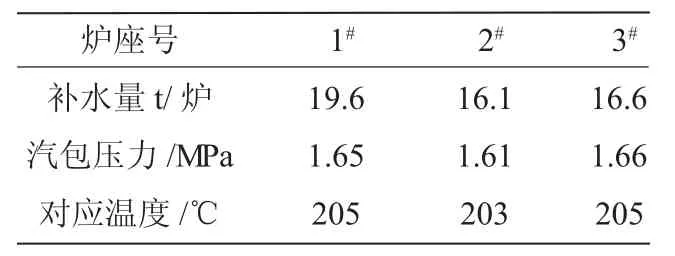

表1 转炉汽化余热锅炉参数

表2 VD炉及RH炉蒸汽参数

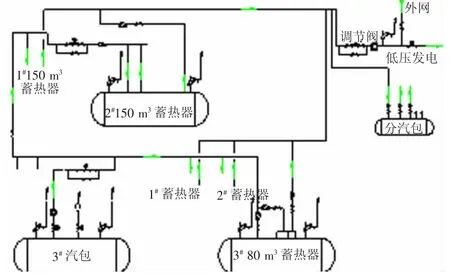

炼钢车间3座转炉,配套3个汽包,产生蒸汽汇总入蓄热器,再通过一根总管道输送至外网或发电。3座转炉正常生产时实际蒸汽总产量55 t/h左右,每座转炉配1台蓄热器,每台蓄热器的有效容积均为80m3,后续建工程两台有效容积为150m3的蓄热器,共5台,并联工作见图1。在3座转炉正常生产条件下,通过蓄热装置及自动控制调节装置输送出1.0~1.3MPa的稳定蒸汽送入厂区蒸汽管网。

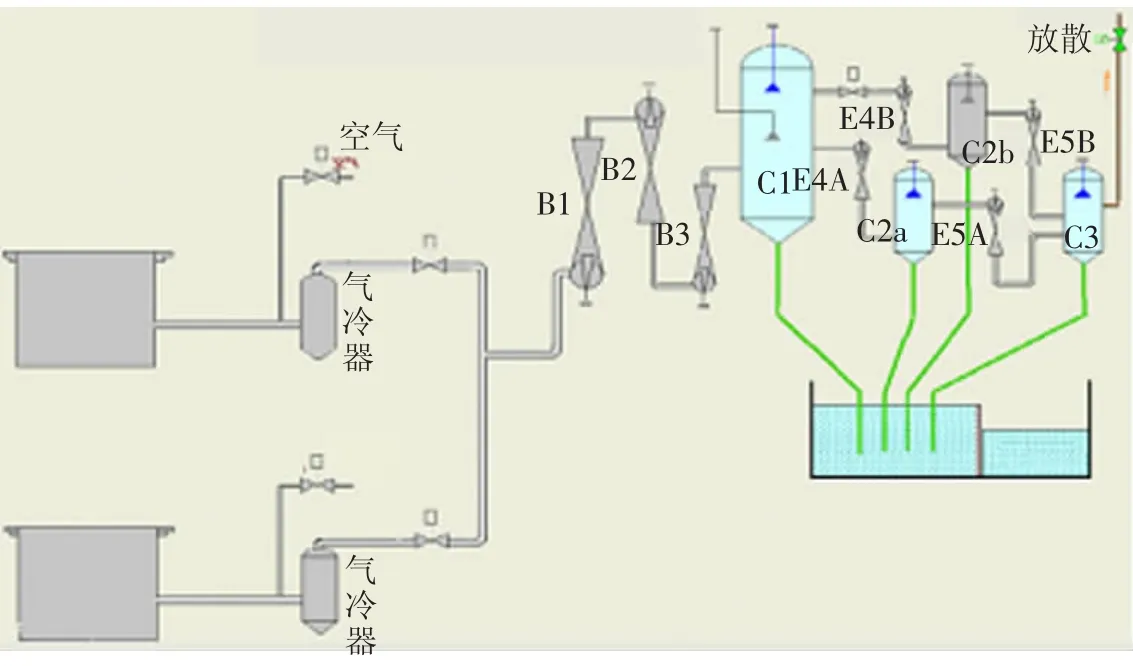

2.2VD炉真空泵系统

钢水中危害气体经过气体冷却除尘器冷却后进入真空泵体系统。为提高低真空段的抽气能力和缩短前期抽真空时间,采取主、辅喷射泵并联设计。为防止主、辅喷射泵发生短路现象,该系统将主、辅冷凝器并联分开安装。最终废气、蒸汽混合物等经末端泵通过末端冷凝器、放散管排出到厂房外面。

VD炉真空泵系统为五级泵系统(三级增压+二级喷射),其组成见图2。

图1 转炉蒸汽余热系统

图2 VD炉真空流程图

(1)第一、二、三级增压泵(B1、B2、B3);

(2)第四、五级主喷射泵(E4A、E5A);

(3)第四、五级辅喷射泵(E4B、E5B);

(4)主列冷凝器(C1、C2a、C3);

(5)辅列冷凝器(C2b、C3);

(6)各级喷射泵和冷凝器间的连接管路。

VD真空精炼炉真空系统蒸汽最大用量14.5 t/ h,小时平均耗汽量为6.5 t/h,额定蒸汽压力0.9~1.1 MPa,蒸汽温度190~210℃(过饱和干蒸汽),抽气时间5 min(从1个大气压抽至67 Pa,高真空保压时间10min)。冶炼工作周期间断,但抽真空阶段用汽量连续。参照RH冶炼炉的设计说明要求,该炉真空泵系统相似于VD冶炼炉,但蒸汽要求压力及流量稍高,根据转炉余热锅炉产汽量计算,有富余蒸汽,理论上可以满足同时使用要求。

3 真空冶炼的实际应用

根据生产需求,考虑到更换新的配套锅炉,建设周期和经济投入都不允许,要维持VD炉及RH炉生产,蒸汽气源只能用转炉产蒸汽来代替。转炉产生的蒸汽基本用于生活外网及低压发电,如果将其改为转炉蒸汽供给,必然先提高汽包及蓄热器蒸汽压力和改造现有蒸汽系统调节装置。但由于生产节奏因素,转炉蒸汽压力波动变化很大,还需要生产调度协调安排,来保证有充足稳定的蒸汽汽源,以满足工艺生产要求。

3.1改造蓄热器管网系统

现有汽包及蓄热器蒸汽管网一直处于低压运行,蓄热器出口分为三路支管,一路供VD炉,一路供RH炉,一路供外网。首先要通过改变汽包外送蒸汽控制阀的压力,将余热锅炉系统蒸汽压力提高,来保证供蓄热器的进汽压力。为此转炉汽包及蓄热器出口蒸汽压力设置为1.8 MPa,汽包安全阀校验压力2.3 MPa,蓄热器安全阀校验压力2.2 MPa,电动放散阀开启/关闭压力设置1.85/1.65 MPa,超压后自动开阀放散进行过压保护,低于下限压力自行关闭进行保压,蓄热器水位控制在中线以上200 mm左右,是为了将蒸汽在高压状态下以热晗[1]的形式溶于热水中,当外界压力降低时,热能瞬转化蒸发转化为蒸汽外送用户。其次在蓄热器输送外网蒸汽主管道上增加稳压调压装置来满足VD炉及RH炉生产及生活发电用气。同时为防止转炉炼钢节奏不稳定,产出蒸汽压力波动变化大,增加调节阀、减压阀等阀组装置,铺设气体驱动管线及线缆。将控制信号及电源线从现场引至汽化操作室,增加汽化操作室内电脑操作画面控制模块,根据供汽实时压力,最终实现远程自动手动控制。

3.2实时生产运行

3.2.1单台真空精炼炉冶炼

由VD主控室或RH主控室提前一小时通知汽化主控室(蒸汽外送模式及参数由此控制),操作人员先将蒸汽系统模式改为真空冶炼模式(1.1~1.3 MPa),蓄热器至真空精炼炉管路有0.1 MPa的压损。抽真空开始后真空精炼主控人员实时观察蒸汽供气压力,利用五级泵开启将压力控制在1.0~1.2 MPa之间,实际运行中平均抽真空5 min内能达到67 Pa以下,保压阶段真空度能保持在22~25 Pa,饱和蒸汽温度在190~210℃。如压力仍高于1.3 MPa,由汽化主控室利用蓄热器后端主管蒸汽调节阀自行调节把蓄热器供真空精炼炉压力控制在1.3 MPa之内。

如果在一座转炉生产的情况下冶炼品种钢,汽包压力峰值为1.1~1.3 MPa,蒸汽总流量达到15~20 t/h。必须由调度协调生产周期,前期在保证蓄热器储汽压力在1.3 MPa以上,才可控制转炉兑铁与真空冶炼抽真空同时进行,能保证耗汽过程中有源源不断的蒸汽补给。两座及3座转炉生产时,只要把蓄热器供汽压力控制在1.3 MPa左右,真空炉冶炼时均没问题。

3.2.2VD炉及RH炉同时冶炼

当两台真空精炼炉同时冶炼抽真空时,必须有两座以上转炉生产,提前将蓄热器储汽压力控制在1.6MPa左右。在真空精炼炉开启蒸汽时,至少有一座转炉在吹炼,蓄热器可以提供持续的蒸汽供给。三座转炉相继生产,蓄热器可以在无转炉吹炼期间保证供汽时间在15min以内,供汽压力不低于在1.3MPa,生产节奏由调度及时掌控。

两台真空精炼炉同时冶炼时,汽包峰值压力为1.3~1.5MPa,蒸汽总流量达到35~40 t/h。由转炉蒸汽供汽,实际运行完全没问题,只是在两炉钢抽真空间隙不用蒸汽时,而转炉还在吹炼,蓄热器的压力会上升很快,避免蒸汽压力超高造成放散,由汽化操作人员实时观察压力,手动设置外送蒸汽调节阀开启百分度,将富余蒸汽输送外网用户。根据经验,灵活掌握,满足生产的同时蓄热器不放散(3台转炉炼钢的情况下偶尔也有放散,但不经常),减少能源浪费。

4 产生效益

对转炉蒸汽改造前使用快装锅炉供蒸汽进行统计,全年消耗天然气2 358 123 m3,VD实际过钢量468 204 t,全年平均单耗5.0365 m3/t,按照单价2.44元/m3计算,VD耗天然气吨钢成本12.289元。而改使转炉蒸汽后,不在消耗天然气,单月耗蒸汽1 356 t,VD过钢量40 328 t,平均蒸汽单耗0.033 6 t,按照单价70元/t计算,VD耗蒸汽吨钢成本2.35元。如果按照全年VD过钢量468 204 t计算,一年可节省天然气费用(12.289-2.35)元/t×468 204 t= 4 653 479.56元。

5 结束语

经实践证明,该方案实施后,在用真空精炼炉冶炼品种钢时,由调度协调生产周期,完全能满足冶炼要求。转炉蒸汽循环利用系统使天钢节省了建设配套锅炉及其附属设施人员配置的投资。比建配套RH炉锅炉房节省投资约400万元,且没有新增用地。改用转炉蒸汽供真空精炼炉冶炼抽真空,不但减少废气外排,起到环保作用,还能使能源循环利用,创造了较高的经济效益。

[1]郭茶秀,魏新利.热能储存技术与应用[M].北京:化学工业出版社,2005:156-169.

Application of Converter Steam for VD and Refining Furnace

JIANG Ou

(Steel-making Plant,Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

In order to solve the problem that VD steam boiler could not fulfill the requirements by the production process,steam produced by converter was used to replace natural gas to supply the package boiler. The paper analyzed the application of converter steam for VD and refining furnace.Measures of changing the steam running pressure of converter drum,increasing the storage capacity of heat accumulator,adding adjusting devices and coordinating and dispatching production schedule were taken tomeet the production requirement of vacuum melting.Excess steam was supplied to external network for life utilization or low voltage power generation.Waste gas emission was reduced and waste gas recycled.High economic benefitwas created.

converter;boiler;heataccumulator;steam;vacuum refining

10.3969/j.issn.1006-110X.2016.04.016

2016-04-07

2016-05-04

姜鸥(1982—),男,辽宁人,硕士,工程师,主要从事炼钢设备管理方面的研究工作。